基于半刚性节点的打包箱式模块抗侧性能研究*

赵世龙, 陈志华, 刘佳迪, 冯云鹏

(天津大学建筑工程学院,天津 300072)

0 概述

针对传染病医院建设要求复杂、建设难度大,工期短、工程量大,并且需要在疫情结束后拆除或作为物质储备的特点。打包箱式房屋实现了箱式病房的模块化拼接,为医院的快速建设提供了条件,武汉雷神山医院工程示例如图1所示。

图1 武汉雷神山医院

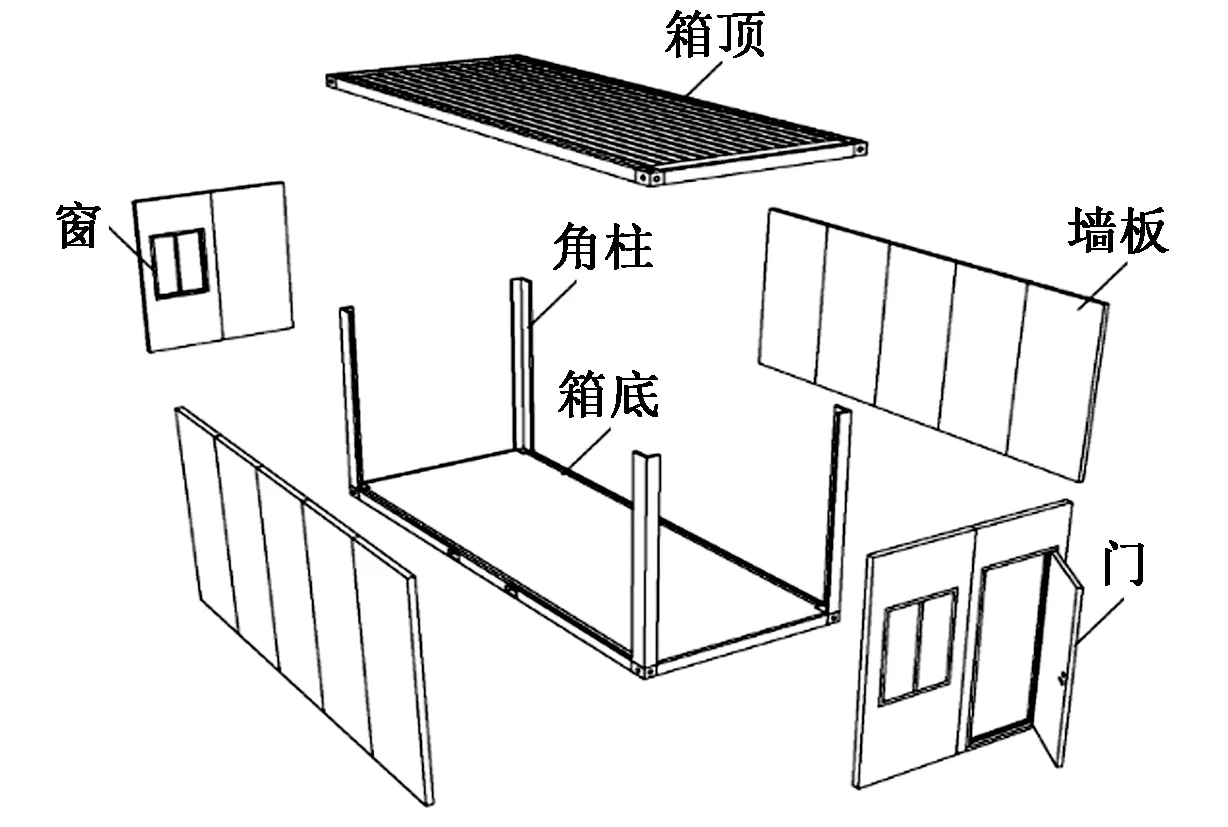

打包箱式模块是以轻型钢框架为主体结构,配备满足功能要求的轻质围护体系,可多次重复拆装的模块化箱型房屋。如图2所示,箱型房屋通常由顶部结构、底部结构、立柱和轻质墙板等部品部件组成,具有工厂标准化生产、运输方便和现场安装拆卸简单等优点[1]。打包箱式模块单元现已应用于国内的很多工程项目,并且相应的团体标准《集成打包箱式房屋》(T/CCMSA 20108—2019)[2]已经出版。

图2 打包箱式模块构造图

打包箱式模块单元的立柱和顶底框通过螺栓端板连接,且梁柱均为非对称的薄壁开口型钢[3-4],与集装箱式模块单元和传统钢框架模块单元受力具有一定的差异性,目前国内外对这类拆装式的箱型房屋的研究相对较少。尹静等[5]对箱型房屋折叠单元进行了刚性试验,证明了打包模块单元具有良好的整体刚度,满足其在远距离运输过程的要求;张俊峰等[6-8]对箱型房屋整体的抗弯刚度和纵向的抗侧刚度进行了研究,研究表明箱型房屋的抗弯和抗侧刚度较弱,且立柱与顶底框连接为半刚性连接。但上述研究未考虑墙板对于打包箱式模块单元抗侧性能的影响,立柱与顶底框连接处的节点半刚性性能对结构整体的影响及其定量计算方法也尚未明确,需要进行进一步的研究。

为更好地推动工程应用,本文对确定尺寸产品的打包箱式模块单元的抗侧性能进行了试验研究。通过足尺静力试验得到模块箱体的抗侧性能,并对整体试件进行有限元模拟,说明了箱体抗侧机理及梁柱连接在单元抗侧时的变形机制,通过局部节点建模分析以及梁柱连接处组件变形的理论分析,提出了节点弯矩-转角的数学分析模型,评估了单元内梁柱连接节点的刚性及其对抗侧性能的影响。

1 纵向抗侧刚度试验

1.1 试验设计

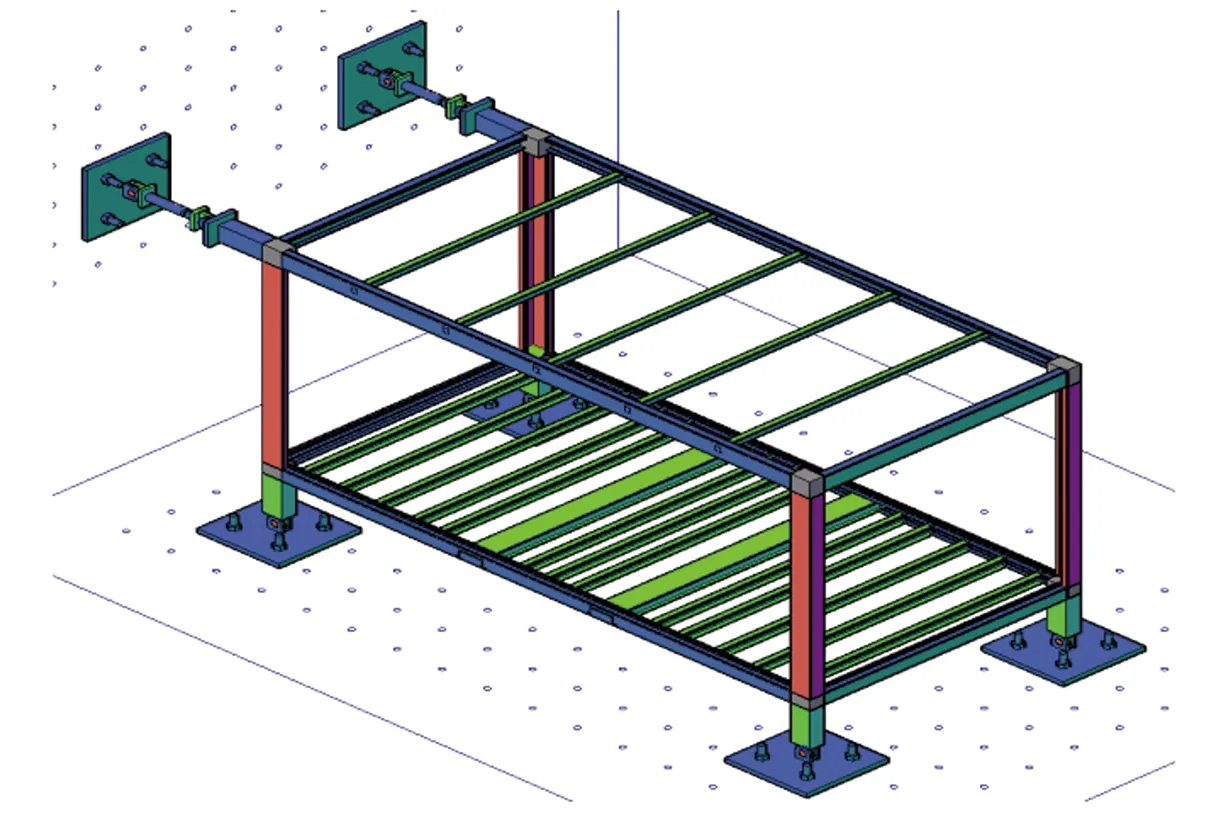

如图3所示,采用足尺模型进行试验,箱体取自北京某标准箱产品。长6055mm,宽2990mm,高2896mm。顶框梁、底框梁分别与角件焊接形成顶框和底框,顶框、底框和立柱通过高强螺栓连接,形成箱型房屋框架,见图4,其中梁、柱构件为不对称截面,如图5所示。

图3 试验装置示意图

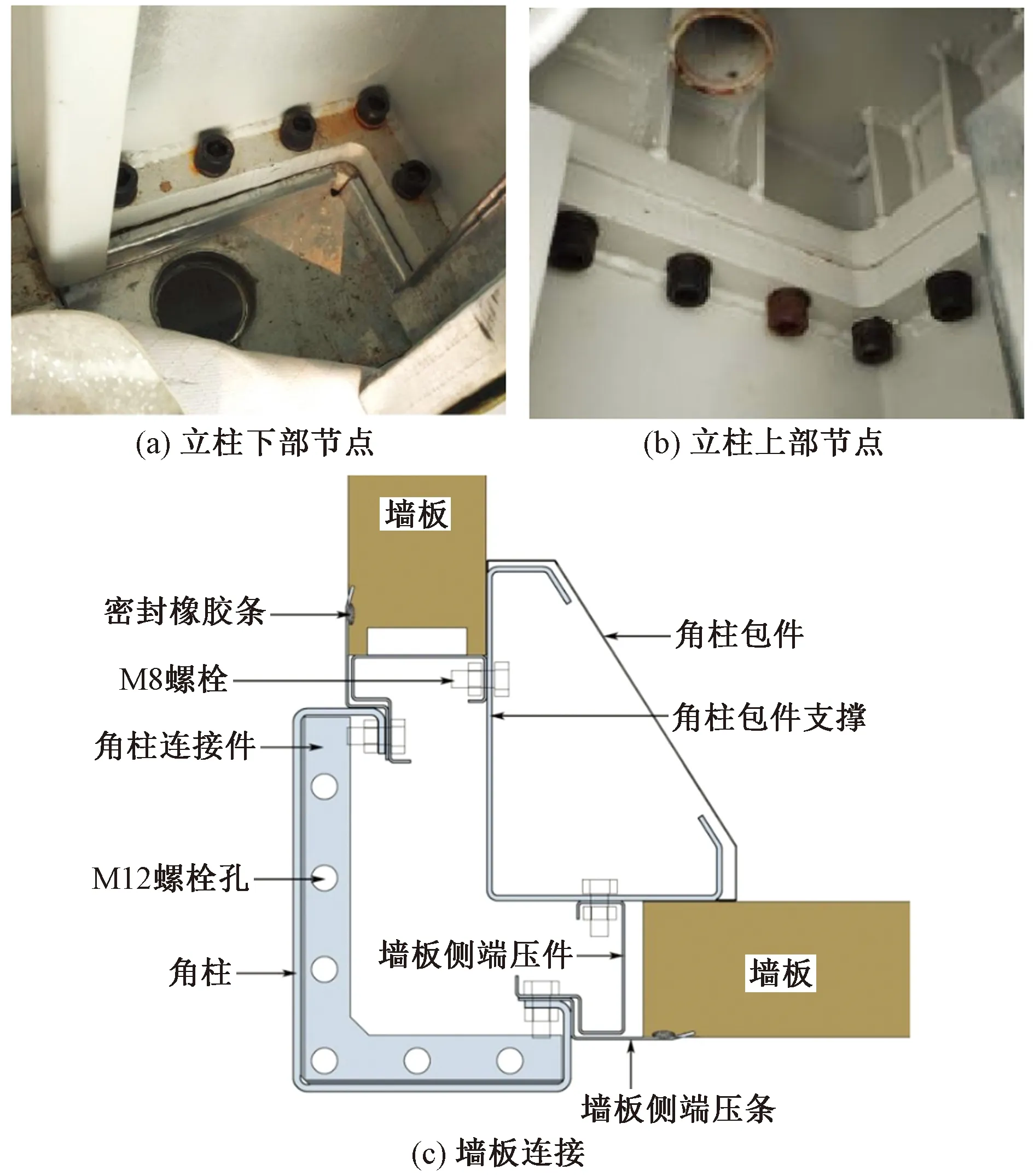

图4 立柱螺栓及墙板连接

图5 试验构件截面尺寸/mm

箱体的顶板由上至下由彩钢屋面瓦、玻璃丝绵、屋面檩条和彩钢板吊顶组成;底板由上至下由橡塑地板、水泥板、玻璃丝绵和彩钢底板组成;轻质墙板由玻璃丝绵与钢板组成,厚度75mm,重量为64kg,采用8.8级M12高强螺栓,螺栓的预紧力取为38.4kN。

本试验的目的为测试打包箱式模块单元的纵向抗侧刚度,打包箱式房屋模块在往常实践中采用单元内连接刚性的假定进行建模分析,以此为依据得到模块单元梁、柱构件的截面尺寸,然而单元内的连接在箱体抗侧时可能会发生转动变形,因此不宜采用刚性连接进行分析,而是先结合螺栓构造及梁、柱构件尺寸进行刚性评估,当节点为半刚性时,应采用合理的半刚性节点弯矩-转角关系进行分析设计。

试验试件为三组箱体单元,按照实际工程使用的足尺试件进行试验,具体如表1所示。

表1 打包箱式模块单元试件

1.2 材性试验

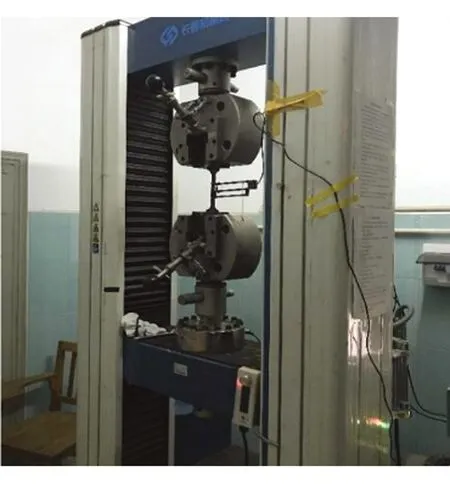

参照《金属材料 拉伸试验 第1部分:室温试验方法》(GB/T 228.1—2010)[9]的要求,对试验中打包箱体单元的试件进行材性试验。根据取材位置及厚度共分为5组,分别为柱-3,顶梁-3.5,底梁-3.75,角件-4,螺栓板-20,其中3、3.5、3.75、4、20mm是名义厚度。尺寸加载仪器如图6所示。试验结果见表2。

表2 钢材材性

图6 加载装置图

1.3 测点布置

在箱体每个柱的柱顶、柱中和柱底布置水平位移计,编号为ZA1~ZA3、ZB1~ZB3、ZC1~ZC3、ZD1~ZD3,如图7(a)所示。分别在箱体的梁端、柱端和角件处布置应变片,编号依次为S1~S56,如图7(b)所示。

图7 位移计及应变片布置图

1.4 加载装置及加载制度

本试验为箱体侧向加载的静力试验,柱顶未施加竖向力,通过天津大学结构实验室的反力墙与千斤顶加载,在箱体单元两个顶部同步施加水平荷载,试验加载装置及底部约束如图8所示。

图8 试验加载装置图

试验分为两个加载阶段:1)预加载。在柱端先施加能够使打包箱式模块单元达到屈服荷载的20%以内的水平荷载,持荷5min,然后将荷载卸载至0。2)正式加载。弹性阶段分五次加载,每级荷载为预估承载力的1/5,采用力加载控制,塑性阶段用位移控制。根据有限元模拟结果,每级位移荷载取60mm,每次加载完毕后,持荷10min。

1.5 试验现象

1.5.1 XT1箱体

XT1为无墙板的纯框架箱体,在加载初期(弹性阶段),随着两个油压千斤顶的侧向同步加载,箱体开始发生侧移,但荷载-位移曲线仍然呈线性。当水平位移达到65.5mm,荷载达到17kN时,荷载-位移曲线的斜率发生变化,箱体明显进入到弹塑性阶段,箱体侧移更为明显,底部角件处开始张开,如图9所示。

图9 XT1箱体侧移及角件处张开

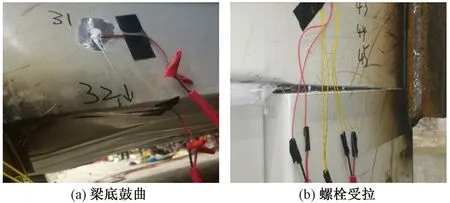

如图10所示,随着荷载逐渐增大,XT1箱体整体变形和立柱侧移进一步发展,荷载端柱顶和远端柱底与角件的螺栓连接处也产生轻微张角。在施加的力接近极限荷载时,远端柱顶产生明显的局部屈曲,导致此时承载力不能继续增加,最后达到极限承载力后,箱体底部框架梁靠近角件处出现鼓曲,同时远端柱顶局部屈曲进一步发展,加载端柱顶与角件产生张角,箱体侧移达到175mm,极限承载力为27.2kN。继续加载,荷载下降,破坏继续发展,结构已丧失承载能力,故停止加载并卸载,卸载后箱体侧移仍存在较大的残余变形。

图10 XT1箱体局部变形

1.5.2 XT2箱体

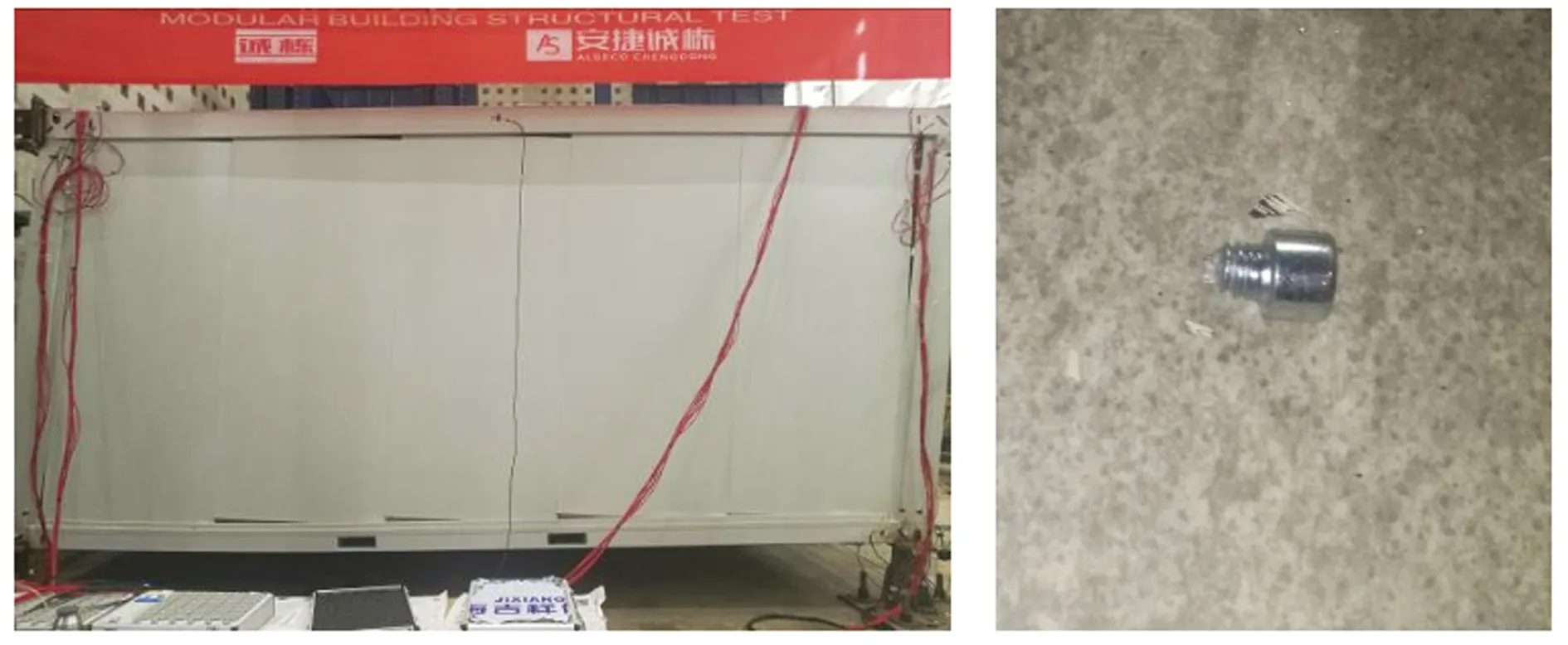

XT2为有墙板的箱体,如图11所示,该箱体在弹性阶段的刚度比XT1箱体的有所增大,同样荷载约17kN时,开始进入弹塑性阶段,XT2箱体水平位移为54mm,此时墙板与主体结构有所脱离,局部有轻微变形。

图11 XT2箱体布置及墙板变形

如图12所示,随着荷载的不断增大,XT2箱体墙板发出声响,变形越来越明显,柱与角件的螺栓连接处开始张开,在接近极限荷载时,荷载端的角件与柱连接处螺栓产生明显拉伸变形,张角明显,远端柱上部局部屈曲,箱体底部框架梁也开始出现鼓曲。

图12 XT2箱体局部变形

如图13所示,XT2箱体破坏时荷载端上部角件与柱连接处的螺栓断裂,发出断裂声响,远端柱上部与XT1箱体类似,发生柱端局部屈曲,其余围护结构因变形过大均出现不同程度的损坏,极限承载力为35.8kN,此时箱体侧移为210.6mm。继续加载,荷载下降,结构已丧失承载能力,故停止试验并卸载,卸载后箱体侧移有所恢复,但仍存在较大的残余变形。

图13 XT2箱体整体变形及螺栓断裂

1.5.3 XT3箱体

XT3箱体仅在弹性阶段加载,得出其弹性阶段的抗侧刚度,并与XT1箱体对比校核,XT3箱体在弹性阶段没有明显破坏现象,只产生一定的弹性变形,如图14所示,各处均未产生明显破坏现象。

图14 XT3箱体弹性阶段变形

1.6 结果分析

1.6.1 构件及连接不对称的影响

结合试验现象可以发现,XT1箱体在弹性阶段产生的变形较小,没有明显现象;进入塑性后,加载位置的远端下部和近端上部的柱与角件螺栓连接处开始出现缝隙,而加载位置的远端上部和近端下部的连接处未张开,但远端上部的柱端位置产生局部屈曲。产生上述差异的原因可能是由于连接螺栓分布不对称,因此节点的抗弯承载性能与受力方向密切相关。对于近端下部或者远端上部靠近中性轴处有更多螺栓参与受拉,因此节点转动刚度和抗弯承载力更强,不会发生螺栓的受拉破坏,而是受压一侧柱端先发生屈服。对于远端下部和近端上部,中和轴一侧参与受拉的螺栓较少,节点抗弯承载力较小,且受拉一侧边缘处的螺栓拉力较大,所以这一侧未发生柱的屈曲破坏,而是节点处发生螺栓断裂。随着变形进一步增大,由于底部框架梁的截面尺寸小于顶部框架梁,底梁也开始产生受弯破坏(梁翼缘鼓曲),而顶梁没有明显现象。

对于XT1箱体,由于立柱为开口薄壁型钢且截面较小,所以远端柱顶发生严重的局部屈曲,但对于XT2箱体,水平荷载作用下墙板分担了一部分整体弯矩,进而减小了模块柱端的局部弯矩,此时尽管远端柱上部也出现了屈曲,但最终破坏位置是近端柱与上角件连接的螺栓受拉断裂。

1.6.2 位移-荷载曲线及抗侧刚度分析

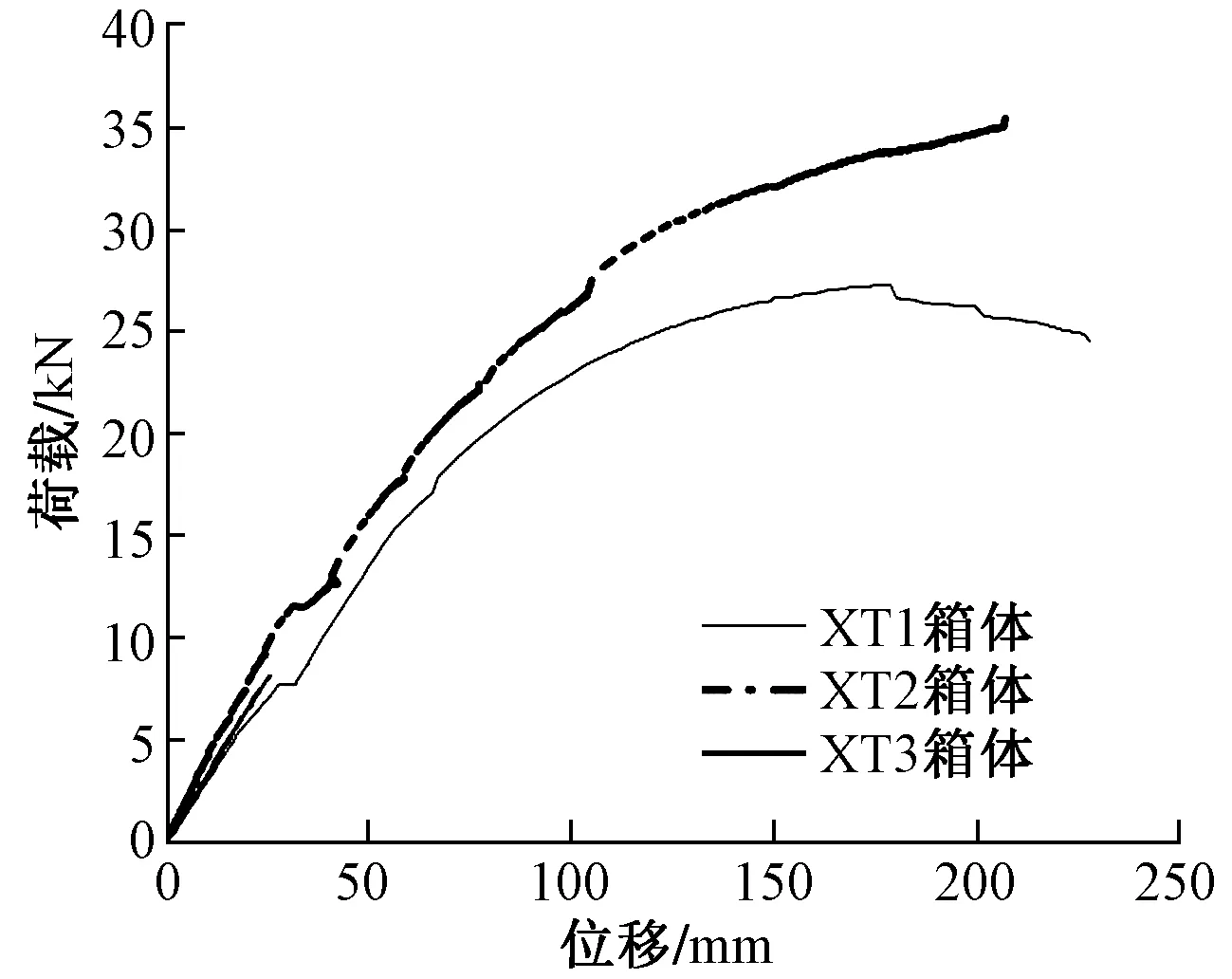

三组箱体的荷载-位移曲线如图15所示。其中,荷载取两个加载端力传感器示数的平均值,位移取两个加载端位移计读数与底部位移计读数之差的平均值,以此作为箱体整体单侧的受力和变形,采用最远点法[10]确定结构的屈服点。

图15 三组箱体荷载-位移曲线

对比各组试件的荷载-位移曲线,XT1箱体和XT3箱体抗侧刚度基本一致,验证了结果的可靠性,而XT2箱体相比XT1箱体,刚度提高约34%,极限承载力提高约28%。由此可见,XT2箱体较XT1箱体,刚度和承载力有较明显的提升,墙板对于箱体抗侧性能具有较大的贡献。

打包箱单元的抗侧刚度K可表示为 :

K=2F/Δ

(1)

式中:F为单侧施加的水平荷载;Δ为顶部角件处的平均位移值。

各箱体极限承载力与抗侧刚度如表3所示。表3中抗侧刚度及极限承载力均反映了箱体整体的抗侧能力,且已考虑了单元内梁柱半刚性节点的影响。

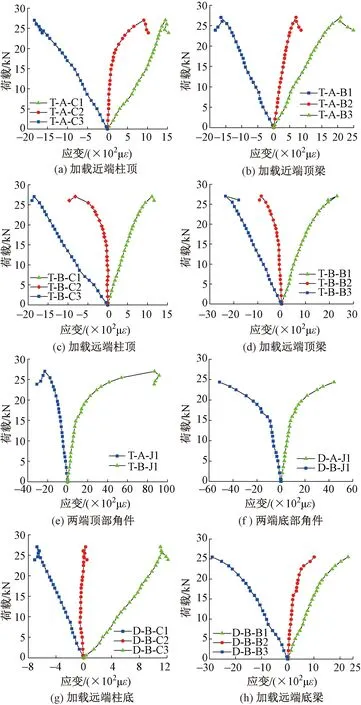

1.6.3 应力分析

打包箱式模块单元也是一种钢框架结构,根据结构力学的分析,可以判断出在水平力作用下其构件以受弯为主,弯矩最大位置会出现在梁端、柱端及角件处的连接节点,因此主要针对这些受力较大的位置进行应变片布置及分析。图16列出XT1箱体的上下柱端、梁端、角件处的截面应变,以分析整个破坏过程中的受力情况。其中,第一个字母代表底部(命名为D)或顶部(命名为T);第二个字母代表加载近端(命名为A)或远端(命名为B);第三个字母代表构件类型,柱为C,梁为B,角件为J;最后的数字1~3表示受压侧、中性轴、受拉侧等截面位置。

图16 XT1箱体单元荷载-应变曲线

由图16可知,XT1箱体角件处首先进入塑性并有最大的应变,而后梁端与柱端也随着荷载的增加逐渐进入塑性。梁的上截面、中部与下截面的受力特征,具有一定的对称性,这是因为构件以受弯为主,但由于截面不规则,中性轴位置很难确定,所以贴在中部的应变片也存在一定的应变;类似地,柱的受压侧与受拉侧应变示数较大且相反,而近中性轴位置应力较小。值得注意的是,由于柱截面的宽厚比较大,尽管应力水平相较梁端略小,先发生局部屈曲,导致试验中柱先于梁发生破坏,而随着塑性变形进一步发展,梁和角件也开始出现鼓曲现象。

对于XT2箱体,受力特点与XT1箱体类似,应力最大的位置同样出现在角件处。梁的上端由于存在围护结构而没有布置测点,但通过中部和下部应变可以判断出梁受弯时应力分布有一定对称性。由于墙板只是简单的与立柱以及顶底框连接,墙与柱之间的连接对柱只起到一定的约束作用,尽管最终柱仍发生局部屈曲,但总体上XT2箱体柱的应力略有减小,而节点处螺栓变形相比XT1箱体更加明显。

2 有限元分析

2.1 建模过程

采用有限元软件ABAQUS对箱型房屋纵向抗侧试验进行数值模拟,箱型房屋的立柱、顶底框架主梁、次梁均为冷弯薄壁型钢,选用实体单元进行模拟,截面尺寸及材性与试验实测值相同。

对于箱体试验中使用的Q235、Q345等钢材,本文采用理想的弹塑性三折线本构关系模型,将弹性段、强化段与水平段的材性试验的结果输入至有限元模型的材料属性中。

在Load功能模块中施加螺栓荷载,模拟螺栓的预紧力和分布均匀的预应力,定义螺栓荷载时取在螺杆上与端板接触面对应的位置为受力面,根据实际工程情况,每个螺栓的预紧力取为38.4kN[11]。另外,螺杆与连接板内表面、螺帽内表面与连接板以及连接板之间,分别设置接触对,设置时将刚度较大的面定义为主面[12],接触定义为有限滑移,即构成接触对的主面与从面之间可以发生任意的相对滑动,切向摩擦系数取0.4,法向为硬接触。

箱体中梁与角件的连接为焊接,次梁及檩条与主梁的连接也为焊接,为此采用Tie约束模拟焊接的约束条件。另外,对底部框架中每个角件底面的X、Y、Z向平动位移进行约束;在加载端将角件的加载面与一个参考点相耦合,然后通过参考点采用位移控制的方式施加水平荷载。

2.2 有限元分析与试验结果对比

由有限元模拟可知框架出现整侧移,除梁端、柱端、角件连接处应力较大,破坏时达到极限应力470MPa外,其余位置应力较小,有限元模型的整体现象与试验现象相符。

考虑到应力分布情况,重点观察箱体的梁端、柱端、角件连接处的现象,发现柱端、梁端出现较大应力与变形,角件处出现张角,柱端先于梁端发生局部破坏,与试验情况一致,由此可以初步判断有限元模型的合理性,模型结果与试验现象的对比如图17所示。

图17 模型结果与试验现象对比

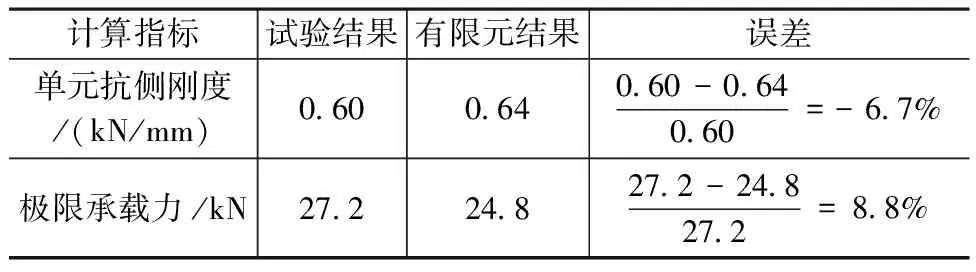

2.3 箱体单元刚度和极限承载力对比

对比XT1箱体的试验值与有限元分析值,如图18、表4所示,由表中数据可以看出,有限元值与试验值相差在10%以内,可以验证有限元模型的正确性,也为后续的分析提供了依据。试验刚度略小于有限元模型考虑是由于实际箱体中的构件及连接存在一定的缺陷,且加载过程中两千斤顶出顶速度不能保证理想同步,而有限元的模型及加载处于理想状态。

表4 XT1箱体试验值与有限元分析值对比

图18 XT1箱体试验与有限元极限承载力对比

XT2箱体利用0.5mm厚的钢板代替墙板进行模拟,结果如图19所示,有限元结果相比试验结果侧刚度增大约为60kN/mm。由此可知,模型中建立钢板增加的刚度远大于实际墙板产生的蒙皮效应,分析原因,是因为这类模块单元的墙板是为满足节能和保温的要求,由夹芯板构成,夹芯板采用双层钢板,钢板之间填充保温材料,且墙板是嵌入框架中,与梁柱等主体结构并没有可靠的连接,墙板是拼接而成,不是一个整体。由此可知此类模块单元在分析中墙体不可用抗侧构件钢板代替,墙板的影响只作为一种刚度和强度的储备。

图19 XT2箱体试验与有限元极限承载力对比

3 单元内节点半刚性分析

3.1 节点分类及节点半刚性系数

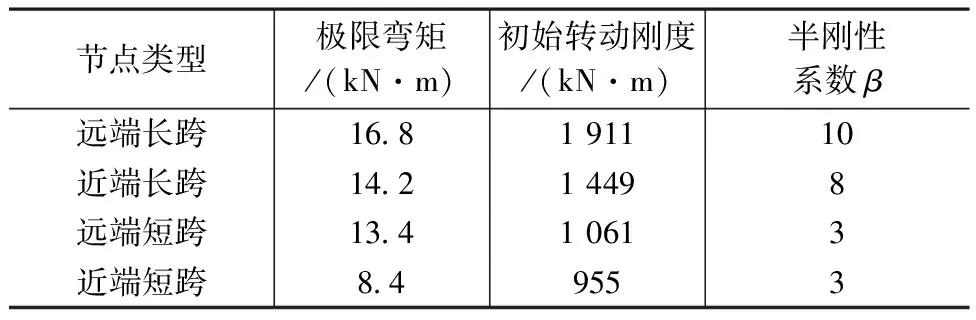

对打包箱体单元的节点部位建立模型,如图20所示,通过约束柱下端三个方向的平动及转动施加边界条件。由于在结构中有平面外另一方向梁的存在,节点不会发生平面外的失稳,因此在有限元模型中的柱和梁的两端,同样施加侧向约束。在梁的悬臂端施加荷载,将截面耦合于一点,在该点施加位移荷载。

图20 节点半刚性分析模型

将打包箱体单元内的节点按照位置及受力特点分为四种形式,分别为远端长跨节点、近端长跨节点、远端短跨节点、近端短跨节点,四类节点的受力后的变形示意如图21所示。

图21 四类节点变形示意图

由有限元分析可得,四类节点的极限承载力及初始转动刚度如表5所示,根据文献[13],其以连接的初始转动刚度Ki作为刚性连接、铰接连接和半刚性连接的分类标准。当K1≥k1·EI1/l1时,认为是刚接连接,当K1≤0.5EI1/l1时,认为是铰接连接,介于两者之间时为半刚性连接。其中,E为钢材的弹性模量,EI1为梁的截面惯性矩,l1为梁的跨度,k1为相应系数,对于有支撑框架k1为8,对无支撑框架k1为25。

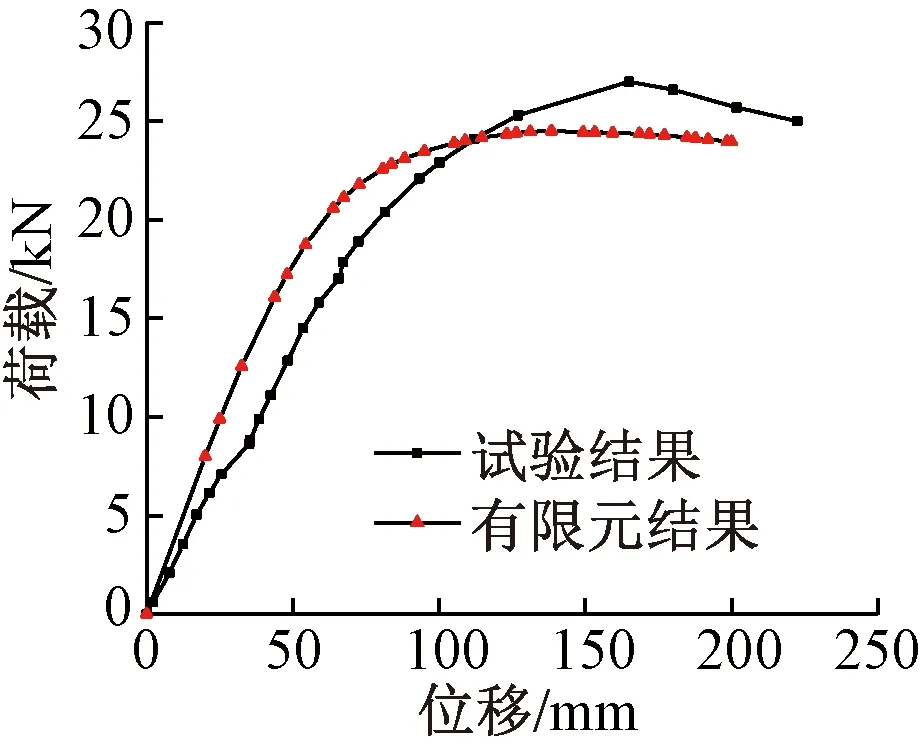

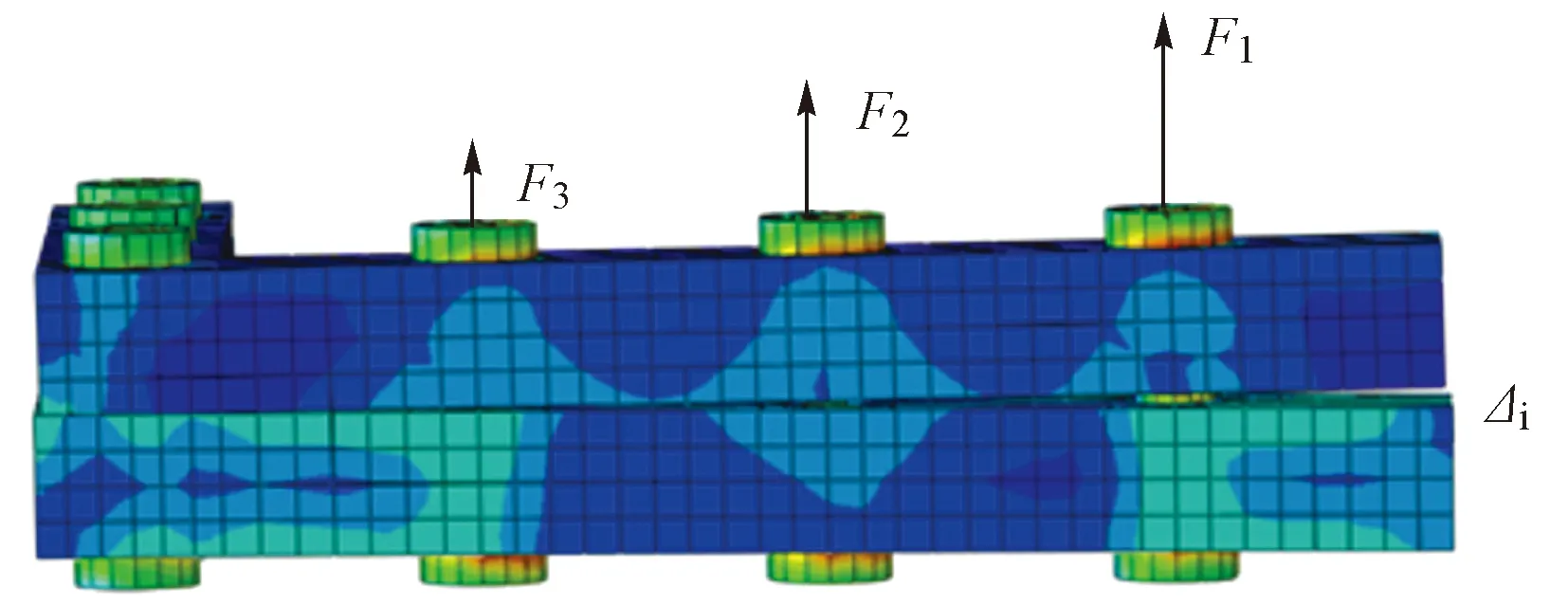

表5 打包箱式模块节点半刚性分析

计算节点半刚性系数β见下式:

式中:E取2.06×105N/mm2;I取5 309 500mm4,lb为梁长,分别6 000、3 000mm,计算得出0.5<β<25,为半刚性连接,具体节点半刚性系数值见表5。

3.2 节点初始转动刚度的理论计算

在实际使用过程中,箱式模块单元的长跨方向刚度较弱,且近端长跨节点处的受力较大,试验中该处节点螺栓发生破坏,故本节针对近端长跨的节点初始转动刚度进行理论计算,得到其初始转动刚度的理论解。参考Kishi N和Chen Wai-Fah的三参数幂函数模型[14-15],对节点的弯矩-转角(M-θ)曲线进行理论计算,其中三参数幂函数模型的形式为:

其中:

式中:M为节点弯矩;Rki为节点的初始转动刚度;Mu为节点的极限弯矩;n为节点的形状系数;θ为节点转角;θ0为极限弯矩下的节点转角,参考相关文献[16]及有限元分析结果取1.6。

基于试验现象及有限元结果对节点处的变形做出如下假定:1)加载时以最外侧螺栓为旋转中心;2)角件端板未发生变形;3)主要考虑受拉区域对初始转动刚度的影响。节点变形示意如图22所示。

图22 节点变形示意

通过组件法计算节点处螺栓的变形,在加载过程中,节点中螺栓的总变形Δi包括螺栓受拉的伸长位移Δbi与端板悬臂受弯变形Δai两部分。

Δai=Δwi+Δti

(6)

由材料力学的基本知识可知:

式中:kb为螺栓刚度;Δwi为端板在力Fi作用下的弯曲变形;Δti为端板在力Fi作用下的剪切变形;Eb为高强螺栓的弹性模量;Ab为高强螺栓的有效直径;lb为高强螺栓的受拉长度;EI为端板的抗弯刚度;GA为端板的剪切刚度;a为端板出现弯曲的长度。

节点处螺栓的总变形Δi为:

Δi=Δbi+Δai

(10)

端板处为高强螺栓连接,在转动初期由于螺栓预紧力的存在,端板并未全部受弯分离,只有第一个螺栓受力超出预紧力,因此,端板出现弯曲的长度根据理论分析及有限元结果取为a=60mm。

各螺栓受力满足以下关系:

F1=3F3,F2=2F3,F4=F5=F6=0

(11)

由此得出节点在外力作用下的弯矩M为:

节点的转角θ为:

式中:Δ1为加载中最外侧螺栓的伸长量;d为端板中相邻螺栓的间距。

则近端长跨节点的初始转动刚度Rki为:

根据材料力学公式,节点的极限弯矩Mu按下式计算:

Mu=σuW

(15)

式中σu为弯曲应力。

由公式(3)、(4)、(13)、(14)、(15)可得出理论解的三参数幂函数模型的弯矩-转角曲线,将理论曲线与有限元曲线进行对比,如图23所示。

图23 近端长跨节点弯矩-转角曲线

根据理论计算,近端长跨节点的初始转动刚度为1 554kN·m/rad,与有限元分析结果1 449kN·m/rad相差约7%,且二者曲线基本吻合,可认为初始转动刚度的理论计算方法及结果正确可靠,能够较好地反映出打包箱式模块单元半刚性节点的力学性能。

3.3 简化模型的提出

为分析节点半刚性对模块化结构体系的影响,本节的有限元分析中梁、柱等构件采用梁单元建模,梁柱节点处设置3.2节所得的节点初始转动刚度以模拟其半刚性,首先建立单个模块单元,如图24所示,将简化模型与实体模型进行对比,验证简化模型的合理性,其次建立整体结构模型,与刚接节点进行对比,箱体模块单元按照实际尺寸建立。

将上述分析计算得出的节点初始转动刚度,输入简化模型的节点特性中,在模块单元长跨方向施加水平荷载,得到荷载-位移曲线与实体模型的结果对比如图25所示。

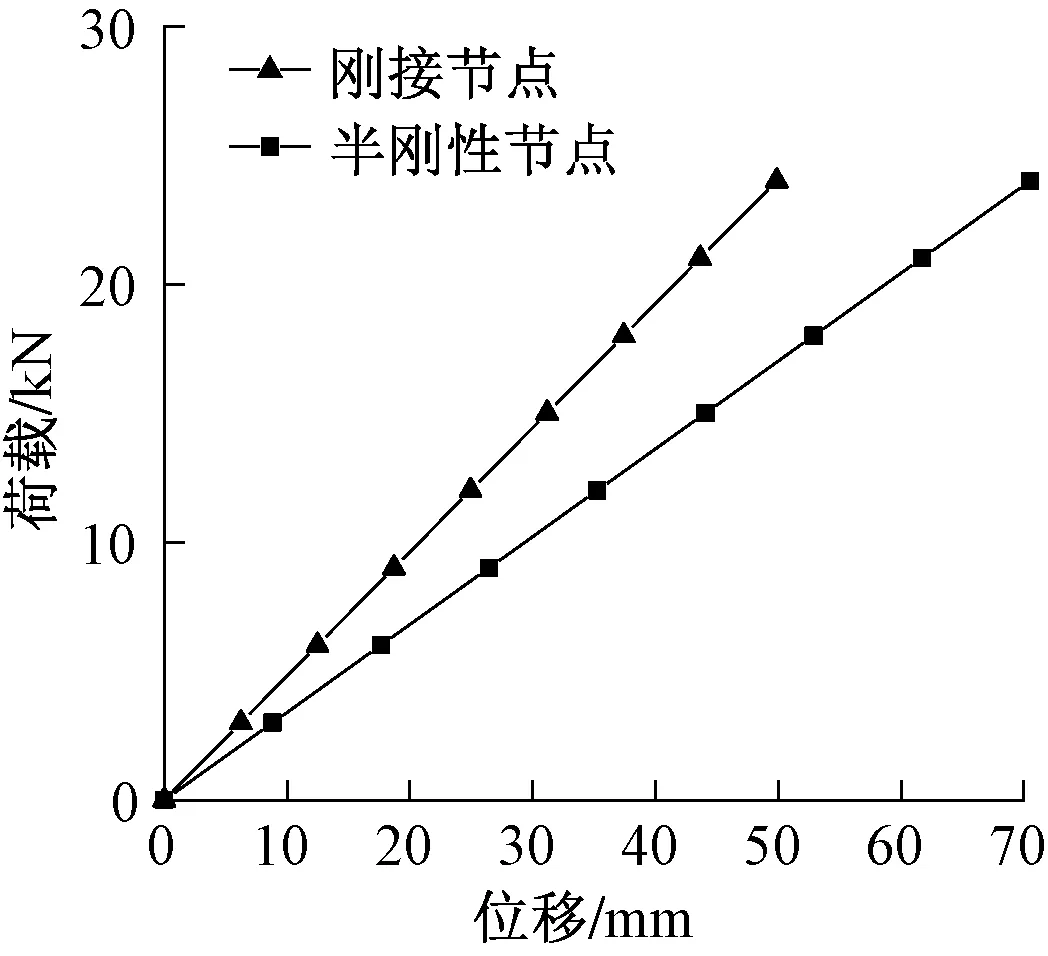

对原节点刚接简化模型与节点半刚性简化模型弹性阶段的刚度进行对比,弹性阶段荷载-位移曲线如图26所示。

图26 刚接节点与半刚性节点荷载-位移曲线对比

由分析结果可知,刚接节点的模块单元刚度为0.96kN/m,考虑节点半刚性的实际节点刚度为0.68kN/m,降低约30%,由此可见,若仍采用刚性连接节点进行建模设计,箱体侧向位移角可能增大30%,导致原来可以满足刚度要求的结构实际上产生更大变形,因此采用刚性连接节点的设计偏于不安全,应采用半刚性连接进行建模分析和设计。

4 结论

(1)XT1箱体的抗侧刚度为0.6kN/mm,抗侧刚度较低,结构偏柔;XT2箱体抗侧刚度为0.78kN/mm,相较XT1箱体提高约30%,墙板在刚度和承载力方面有一定贡献

(2)梁端与柱端发生相对转动,不能完全满足刚接要求,节点可以定义为半刚性刚接节点,分析了各半刚性节点的初始转动刚度,得出了节点的半刚性系数,可供工程设计中参考

(3)XT1箱体的整体简化模型,与刚接节点相比,考虑节点半刚性的实际节点刚度降低约30%,因此在实际打包箱式模块工程的分析设计中应考虑半刚性的影响。