内嵌龙骨LSP板装配式墙体受力性能试验研究

刘 钟, 吴海亮, 张戊晨, 李盼义, 赵贞欣, 张伟钊, 张雨龙

(1 国网河北省电力有限公司经济技术研究院,石家庄 050022;2 中国电建集团河北省电力勘测设计研究院有限公司,石家庄 050031;3 中国电力科学研究院有限公司,北京 100192)

0 引言

自锁水平拼装板(level self-locking panel,简称LSP)墙板是一种新型轻质复合墙板,该种墙板具有物理性能良好、拼装施工简单快捷、抗震性能好等优点。目前,LSP板内嵌轻钢龙骨装配式墙体已用于住宅建筑中,具有良好的使用性能[1-2]。

随着国内装配式建筑技术快速发展,国家电网提出了“两型一化”变电站建设技术要求。为提高装配式变电站的工业化水平,外墙的装配化程度是一项重要指标。在严寒地区,由于温度低、风沙大,传统压型钢板复合板的耐久性、使用性较差,从而影响装配式变电站厂房的正常使用。LSP板优异的保温、防火、耐久性能可以很好地满足严寒地区装配式变电站厂房墙体保温防风沙的要求。LSP板内嵌轻钢龙骨装配式墙体系统施工快捷简单、装配化程度高,易与门窗洞口及主体框架连接,有利于促进装配式变电站在严寒地区的发展与应用。但变电站厂房的柱间距和层高较大,墙体面积和自重成倍增加,影响墙体的稳定性,尤其是开洞后墙体的平面外稳定性明显降低。因此,内嵌轻钢龙骨LSP墙板不适于直接应用于装配式变电站厂房建筑。

目前,研究人员对不同装配式墙体的力学性能进行了研究[3]。安强等[4]对石膏基复式榫槽轻质模块装配式墙体稳定性进行了试验研究和有限元分析,表明榫槽咬合拼装后墙体受冲击破坏规律与传统砌筑墙体相似,整体稳定可靠。朱婉婕等[5]对装配式墙体的加长型混凝土砌块砌体的受力性能进行了试验研究,表明无竖向灰缝的机器砌筑替代有竖向灰缝人工砌筑可行。衣明松等[6]对装配式混凝土无浆灌芯砌块砌体抗压力学性能进行了试验研究,明确了更适用于该类型砌块砌体的抗压强度计算公式。袁泉等[7]对榫卯型装配式砌块砌体的基本力学性能进行了试验研究,明确了该类型砌块砌体的力学性能,并提出了抗压、抗剪强度计算公式。江焕芝等[8]对基于钢纤维复合连接件的预制混凝土夹心保温墙进行了风载试验研究,结果表明该类型墙体延性较好。

结合不同装配式墙体的力学性能研究成果,为适应变电站厂房墙体的使用要求,本文提出一种内嵌加强龙骨构造措施的LSP板装配式墙体。开展墙体静力加载试验,研究墙体分别在平面内水平荷载、平面内竖向荷载以及平面外荷载作用下的受力性能和破坏模式,明确加强龙骨构造对LSP板装配式墙体受力性能的影响,为LSP板在装配式变电站中的应用提供依据。

1 试验概况

1.1 试件设计及制作

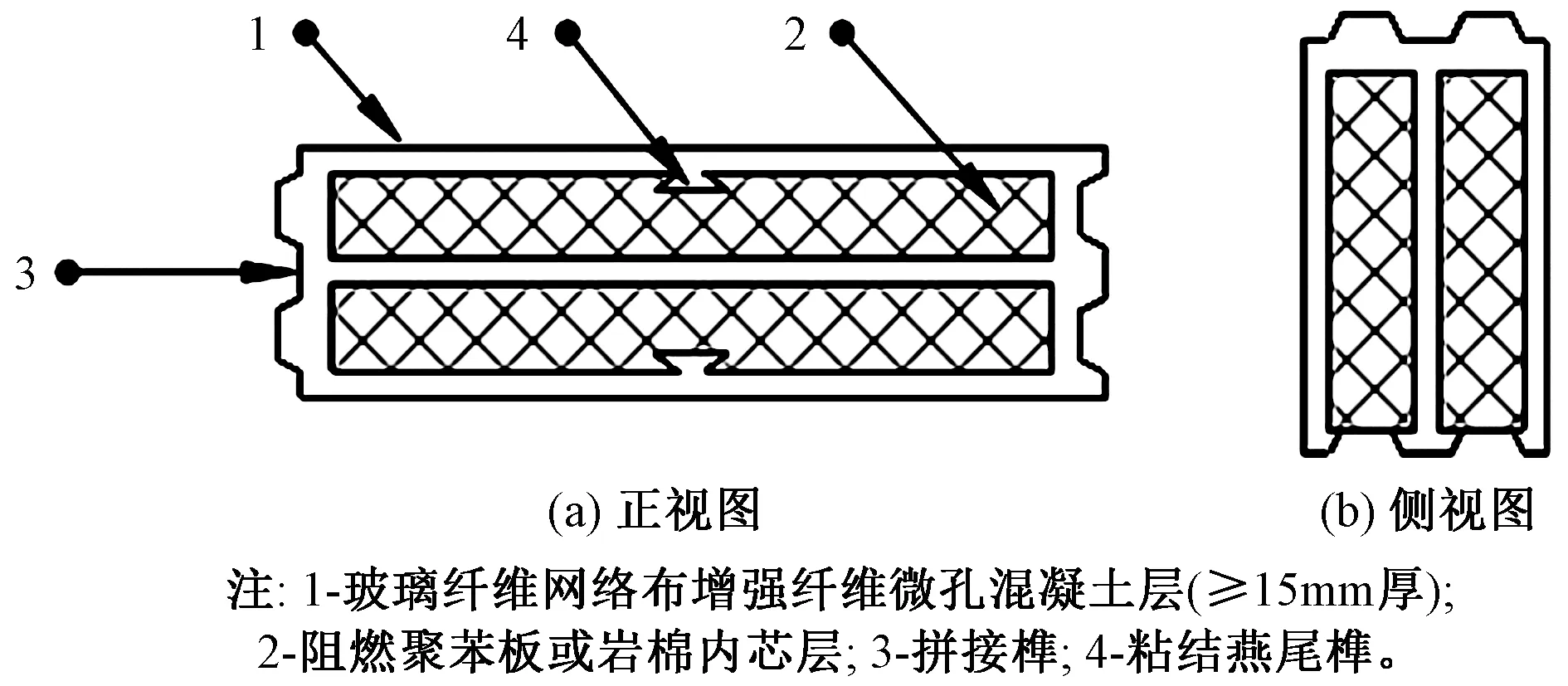

设计了3组共6个内嵌龙骨LSP板装配式墙体试件,变化参数为内嵌龙骨形式。LSP板构造如图1所示。LSP板采用1200mm×300mm×200mm标准块,加强龙骨为200mm×150mm×5mm矩形管,材质为Q235钢。洞口尺寸按开洞率0.5设计,试件具体参数及墙面尺寸如表1所示。试件按照《LSP板内嵌轻钢龙骨装配式墙体系统技术规程》(DB62/T 25-3120—2016)[9]和《LSP板内嵌轻钢龙骨装配式墙体建筑构造》(DBJT 25-148—2016)[10]要求现场装配。LSP板与加强龙骨的连接构造如图2所示,将切割成型的LSP板包裹在加强龙骨外层,并紧密贴合。加强龙骨均位于试件同一高度,距墙体底部1700mm。

表1 试验试件参数

图1 LSP板构造

图2 LSP板与加强龙骨连接示意

1.2 LSP板力学性能

LSP板体的微孔混凝土基材抗压强度超过3.5MPa[1],按《建筑用轻质隔墙条板》(GB/T 23451—2009)要求进行试验,其抗弯荷载大于1000N,经过5次30kg沙袋冲击后板面无裂痕,且具有良好的抗冻能力,在长期自重荷载、风荷载和气候变化的情况下,板面未出现裂纹、变形、脱落等破坏现象[11]。

1.3 加载装置与方案

为模拟墙体在实际工程中的边界条件和实现荷载的施加,设计了一套可重复利用的加载框架,见图3。墙体在安装好的框架内完成装配。

图3 加载框架

平面内水平加载试验装置如图4(a)所示。通过加长螺杆和转换头将试件与电液伺服作动器连接,为保证装置在加载过程中的平面外稳定,在框架柱两侧设置侧向支撑。平面内竖向加载试验装置如图4(b)所示。采用千斤顶施加竖向集中荷载,通过分配梁将竖向集中荷载转换为墙面内的竖向均布线荷载。千斤顶与一级分配梁之间设置压力传感器,以监测加载过程中荷载的大小。平面外加载试验装置如图4(c)所示。采用千斤顶施加平面外集中荷载,通过分配梁将水平集中荷载转化为平面外的均布面荷载,以模拟风荷载的施加。千斤顶与反力架之间设置有压力传感器,以监测加载过程中荷载的大小。

图4 试验装置

三组试验均采用位移控制方式加载,加载速度为2mm/min。荷载下降至极限荷载的85%、试件发生破坏无法继续加载或位移达到装置最大行程时停止加载。

1.4 测量方案

试验采用位移计测量试件控制点位移,同时对试件LSP-A、LSP-B、LSP-C、LSP-D的墙板进行了应变测量,位移和应变测点布置见图5。其中,试件LSP-A、LSP-B中每个测点横向应变编号为1、斜向应变编号为2、竖向应变编号为3;试件LSP-C中每个测点横向应变编号为2、竖向应变编号为1;试件LSP-D中每个测点横向应变编号为1、竖向应变编号为2。

图5 位移和应变测点布置

试件LSP-E、LSP-F由于在平面外加载过程中,主要发生面外整体变形,应力较大部位主要集中于墙板四周的凹凸榫,因此未布置应变测点。

2 试验结果及其分析

2.1 试验现象及破坏形态

2.1.1 平面内水平加载

位移加载至140mm时,试件LSP-A墙体东侧(远离加载端)的中部墙板开始出现斜向裂缝,裂缝走向与水平线夹角约为58°,如图6(a)所示。位移加载至350mm时,墙体东侧的中部墙板外表面混凝土开始脱落,并伴随有墙板之间的摩擦声。位移加载至495.01mm时,荷载达到最大值78.81kN。随着加载位移继续增加,荷载开始下降,加载至作动器最大位移560mm时停止加载。试件整体破坏形态如图6(b)所示。

位移加载至40mm时,试件LSP-B墙体东侧(远离加载端)的中部墙板开始出现斜向裂缝,裂缝走向与水平线夹角约为72°。位移加载至180mm时,位于加强龙骨下方的墙板出现裂缝,加强龙骨处的墙板向外突出并掉落,如图6(c)所示。位移加载至446.02mm时,荷载达到最大值80.44kN。随着加载位移继续增加,荷载开始下降,加载至作动器最大位移560mm时停止加载。试件LSP-B整体破坏形态如图6(d)所示。

试件LSP-A、LSP-B加载前期具有相同的现象,试件主要发生墙板之间水平方向的相互错动滑移,荷载增加缓慢。随着加载位移增大,墙板之间的空隙被压实,荷载增长速度加快。加载中期,由于加强龙骨的存在,两个试件表现出不同的裂缝发展趋势,但裂缝方向保持一致。试验后发现所有墙板内部均出现了纵向裂纹,如图6(e)所示,龙骨及连接件均未发生破坏。试验结果表明,内置龙骨LSP板装配式墙体具有有良好的侧向变形能力。

2.1.2 平面内竖向加载

位移加载至10mm时,试件LSP-C墙体洞口角部的墙板开始出现裂缝,墙板发出挤压的摩擦声。位移加载至20mm时,洞口上部墙板出现裂缝,洞口处有明显的竖向变形。位移加载至49.2mm时,荷载达到最大值108.99kN。随着加载位移继续增大,荷载开始下降,荷载下降到极限荷载的85%时,洞口上部墙板开裂较大,如图7(a)所示,洞口顶部挠度约26mm,墙体濒临倒塌,停止加载。试件整体破坏形态如图7(b)所示。

图7 试件LSP-C、LSP-D破坏形态

位移加载至20mm时,试件LSP-D加强龙骨处墙板开裂并向外凸出。位移加载至25mm时,加强龙骨上部墙板开始出现裂缝,墙板突出更加明显,如图7(c)所示。位移加载至35mm时,荷载达到最大值137.26kN,继续加载,荷载急剧下降,墙板迅速向外凸出,加强龙骨上部墙板倒塌,停止加载。试件整体破坏形态如图7(d)所示。

加载过程中,试件LSP-C与试件LSP-D表现出不同的破坏形态。拆除试件,发现试件LSP-C洞口两侧墙板内部出现裂纹,而试件LSP-D洞口两侧的墙板没有发生明显破坏。这是由于加强龙骨刚度较大,将墙体分割成两部分,使竖向荷载主要由加强龙骨及龙骨上部的墙板承担。

2.1.3 平面外加载

加载前期,试件LSP-E墙体发生平面外整体移动。位移加载至45mm时,试件LSP-E向北侧微鼓,墙板凹凸榫之间相互摩擦发出响声,二级分配梁角部墙板被压碎。位移加载至70.83mm时,荷载达到最大值28.55kN,此时墙面明显外鼓,部分墙板在凹榫处开裂。随着加载位移继续增大,荷载开始减小,直到千斤顶最大行程136mm时停止加载。试件整体破坏形态如图8(a)所示。

图8 试件LSP-E、LSP-F破坏形态

位移加载到45mm时,试件LSP-F向北侧微鼓,随着继续加载,分配梁绕加强龙骨发生转动。位移加载至75.27mm时,荷载达到最大值76.21kN,此时加强龙骨下部墙体明显外鼓。随着加载位移继续增大,荷载开始减小,由于分配梁绕加强龙骨发生转动,千斤顶与传感器脱离,停止加载。试件整体破坏形态如图8(b)所示。

试验结果表明,LSP板凹凸榫之间具有较强的机械咬合力,普通轻钢龙骨墙体(LSP-E)在平面外的变形大于内嵌加强龙骨墙体(LSP-F)。加强龙骨的存在改变了墙体在平面外荷载作用下的破坏形态,提高了墙体的整体稳定性。

2.2 荷载-位移曲线

试件荷载-位移曲线如图9所示,其中H为层高。根据试件的荷载-位移曲线,可得到试件的极限承载力及对应位移,如表2所示。

表2 试验结果

图9 试件荷载-位移曲线

对于平面内水平加载试件,由图9(a)可知,内嵌龙骨LSP板装配式墙体在平面内具有良好的变形能力,试件极限位移大于框架弹塑性极限层间位移[12];试件LSP-A、LSP-B平面内抗侧刚度基本相同,加强龙骨对平面内水平承载性能影响很小。

对于平面内竖向加载试件,由图9(b)可知,试件LSP-D刚度明显大于试件LSP-C。试件LSP-C前期荷载-位移呈线性增长,当加载到极限荷载的80%左右时,曲线斜率降低,试件刚度减小,表明墙体洞口上方墙板开始发生破坏。试件LSP-D曲线初始阶段荷载增加缓慢,这是由于加强龙骨与墙板之间存在较大的装配空隙,当荷载增大到极限荷载后,荷载迅速下降,位移迅速增加,试件倒塌。由表2可知,试件LSP-D比试件LSP-C的平面内竖向承载力提高25.9%。

对于平面外加载试件,参考工程实际情况和《建筑结构荷载规范》(GB 50009—2012)[12]中的公式计算垂直于墙面的风荷载标准值:

wk=βgzμslμzw0

(1)

Fw=wk·S

(2)

式中:wk为风荷载标准值,kN/m2;βgz为高度z处的风振系数;μsl为风荷载体型系数;μz为风压高度变化系数;w0为基本风压,kN/m2;S为受风墙面面积,m2;Fw为换算集中荷载,kN。

基本风压取依托工程所在严寒地区重现期为50年的最大值0.55kN/m2,其余参数均按《建筑结构荷载规范》(GB50009—2012)[12]取值。通过公式(2)将风荷载标准值换算为与试件对应的集中荷载Fw=7.40kN。由图9(c)和表2可知,试件LSP-E、LSP-F的极限承载力均高于Fw,试件LSP-F比试件LSP-E的平面外承载力提高166.9%。当荷载为Fw时,试件LSP-E对应的位移约为20mm,已不适宜墙体的正常使用,此时试件LSP-F对应的位移约为6mm。试验表明,通过加强龙骨构造,可提高墙体的平面外刚度和稳定性。

2.3 荷载-应变曲线.

试件荷载-应变曲线如图10所示。从图10(a)~(f)可以看出,试件LSP-A、LSP-B的荷载-应变曲线变化趋势基本相同,曲线呈折线式变化。这是由于在加载过程中,当作用于墙板的水平荷载大于墙板之间的摩擦力时,墙板发生相互错动,墙板内力得到释放,应变减小;当继续加载时,应变继续增加,因此应变呈现折线式变化。将荷载-应变曲线与试验现象进行对比,可以看出墙板的应变发展情况与试验过程中裂缝的分布和发展情况一致。

由图10(g)~(j)可知,试件LSP-C、LSP-D的横向应变均为拉应变,竖向应变均为压应变。由于加强龙骨具有较大的刚度,试件LSP-D被分割,竖向荷载主要由加强龙骨及上部墙板承担,洞口变形较小,而试件LSP-C洞口上部墙板变形较大,竖向荷载主要由洞口两侧的墙板承担。因此,对于洞口上部同一位置的测点,试件LSP-D的竖向压应变大于试件LSP-C,试件LSP-C的横向拉应变大于试件LSP-D,对于洞口两侧同一位置的测点,试件LSP-C的竖向压应变大于试件LSP-D。

3 结论

(1)内嵌加强龙骨LSP板装配式墙体与普通轻钢龙骨LSP板装配式墙体的平面内抗侧刚度基本相同,加强龙骨构造对LSP板装配式墙体平面内水平承载性能影响较小。

(2)普通轻钢龙骨LSP板装配式开洞墙体在竖向荷载作用下变形较大。内嵌加强龙骨比普通轻钢龙骨LSP板装配式开洞墙体的平面内竖向承载力提高25.9%,且洞口具有较大的刚度。

(3)普通轻钢龙骨LSP板装配式墙体在基本风压荷载时,面外变形较大。内嵌加强龙骨比普通轻钢龙骨LSP板装配式墙体的平面外承载力提高166.9%。

(4)加强龙骨构造可以提高LSP板装配式墙体的承载性能和面外稳定性,使LSP板装配式墙体满足变电站厂房的应用要求。