缝合结构对氧化铝涂层织物接缝性能的影响

黄丛 赵兴祖 张贺 官思佳 刘可帅 刘洋

摘 要:为了探究氧化铝涂层织物的缝合性能和接缝效率,采用氧化铝缝纫线对氧化铝涂层织物进行缝合,通过调控缝纫线的股数、条数、间距和针距探究缝合结构对接缝力学性能的影响,同时测试氧化铝织物涂层前后的力学性能,分析接缝效率的变化规律。结果表明:氧化铝织物涂层前与涂层后的拉伸断裂强度分别为586.5、638.7 N/cm。缝纫线股数为单股和双股时,氧化铝涂层织物的接缝强度为37.1、47.0 N/cm,采用双股缝合的接缝强度比单股高出27%。缝线间距分别为5、10、20 mm时,织物的接缝强度分别为49.1、47.0、59.1 N/cm。缝纫线条数分别为1、2、3条时,织物的接缝强度分别为35.0、47.0、99.5 N/cm。缝纫线针距分别为3、5、10 mm时,织物的接缝强度为73.3、47.0、26.6 N/cm。氧化铝涂层织物接缝效率在4.2%~15.6%。总之,为使氧化铝涂层织物接缝强度达到最优,应选双股线、多条数、大间距,在工况条件和生产效率允许的范围内,尽可能减小针距但不宜小于3 mm。

关键词:氧化铝涂层织物;氧化铝缝纫线;缝合结构;接缝强度;接缝效率

中图分类号:TS102.4

文献标志码:A

文章编号:1009-265X(2023)04-0148-07

收稿日期:2023-01-10

网络首发日期:2023-03-23

基金项目:国家自然科学基金项目(52203373)

作者简介:黄丛(1985—),男,黑龙江齐齐哈尔人,高级工程师,硕士,主要从事航天先进材料及产业推广方面的研究。

通信作者:刘洋,E-mail: liuyang2014_cool@163.com

氧化铝纤维主要成分为三氧化二铝(Al2O3),具有耐高温、高温抗氧化、高强度、高模量、耐腐蚀和电绝缘等优异性能[1]。经过甩丝法制备的氧化铝纤维短纤可以加工成纤维毡,广泛应用于汽车尾气管[2]、高温炉、航天航空隔热器件等耐高温隔热领域。通过溶胶-凝胶法制备的连续氧化铝纤维长丝,可以加工成纱线、织物,作为柔性热力防护外表面材料[3-4]。用于加工纤维毡和织物的氧化铝纤维主要成份通常为70% Al2O3和28% SiO2,氧化铝晶型为γ型。而应用于航天航空刚性热力结构件的氧化铝陶瓷复合材料领域,氧化铝纤维中Al2O3含量在85%以上,晶型为α型氧化铝[5-6]。

氧化铝纤维织物作为柔性热承力耐高温材料,是新型柔性热防护系统研发的最有潜力材料之一。柔性热防护系统通常由大尺寸的多层多种材料组成,同种材料之间、异种材料之间需要依靠缝合连接成型[7]。张丽娟等[8]研究了缝纫线种类、针距、缝合方式对芳纶织物接缝性能的影响。蒋培清等[9]研究了不同缝合类型对亚麻织物撕裂破坏影响。傅海洪等[10]研究了接缝角度和针距对涤棉面料接缝性能的影响。李猛等[11]通过改变缝合方式与结构来对比分析航天服层织物的缝合性能与接缝效率。孙现凯等[12]将氧化铝纤维纸、氧化硅气凝胶和石墨纸进行缝合制备出柔性隔热材料。杨霞等[13]采用Vectran囊体材料,通过缝合、热合等制作工艺分别设计出不同的搭接面结构,通过控制缝合和热合工艺来对9种结构搭接面进行力学性能测试。相对于普通织物,涂层织物既保留了柔韧性,又具有较好的阻气热防护性能。目前研究工作主要聚焦于有机纤维织物的缝合性能研究,针对耐高温无机纤维的氧化铝织物涂层缝合性能的探究较少。此外氧化铝纤维模量高、脆性大,经过缝合后氧化铝涂层织物的力学性能与破坏模式急需了解。为此,本文通过对比氧化铝织物涂层前后力学性能,设计多种缝合结构方案对涂层织物进行缝合,进行接缝力学性能探究,希望为氧化铝织物基航天航空柔性热防护材料的研发提供新的技术途径。

1 实 验

1.1 实验材料

国產氧化铝纤维(198 tex)、氧化铝缝纫线由航天科工空间工程发展有限公司提供,涂料SF46-1(A)、SF46-2(B)由航天科工集团第六研究院四十六所提供,石油醚(分析纯、国药集团化学试剂有限公司)。氧化铝织物采用半自动小样织机织造、经密/(80根·(10 cm)-1)、纬密/(75根·(10 cm)-1),织物组织均为1上/3下破斜纹。

1.2 织物涂层整理

1.2.1 涂层剂的制备

将涂料SF46-1(A)、SF46-2(B)与石油醚按质量比为110∶1∶222依次加入烧杯中,使用玻璃棒搅拌30 min,使得SF46-1(A)与SF46-2(B)完全溶解在石油醚中。

1.2.2 涂层工艺

将所配制的涂层剂采用毛刷均匀涂覆到氧化铝织物表面,织物涂层后放入烘箱中,40 ℃烘干2 h、70 ℃烘干4 h、120 ℃烘干4 h。

1.3 织物缝合方案

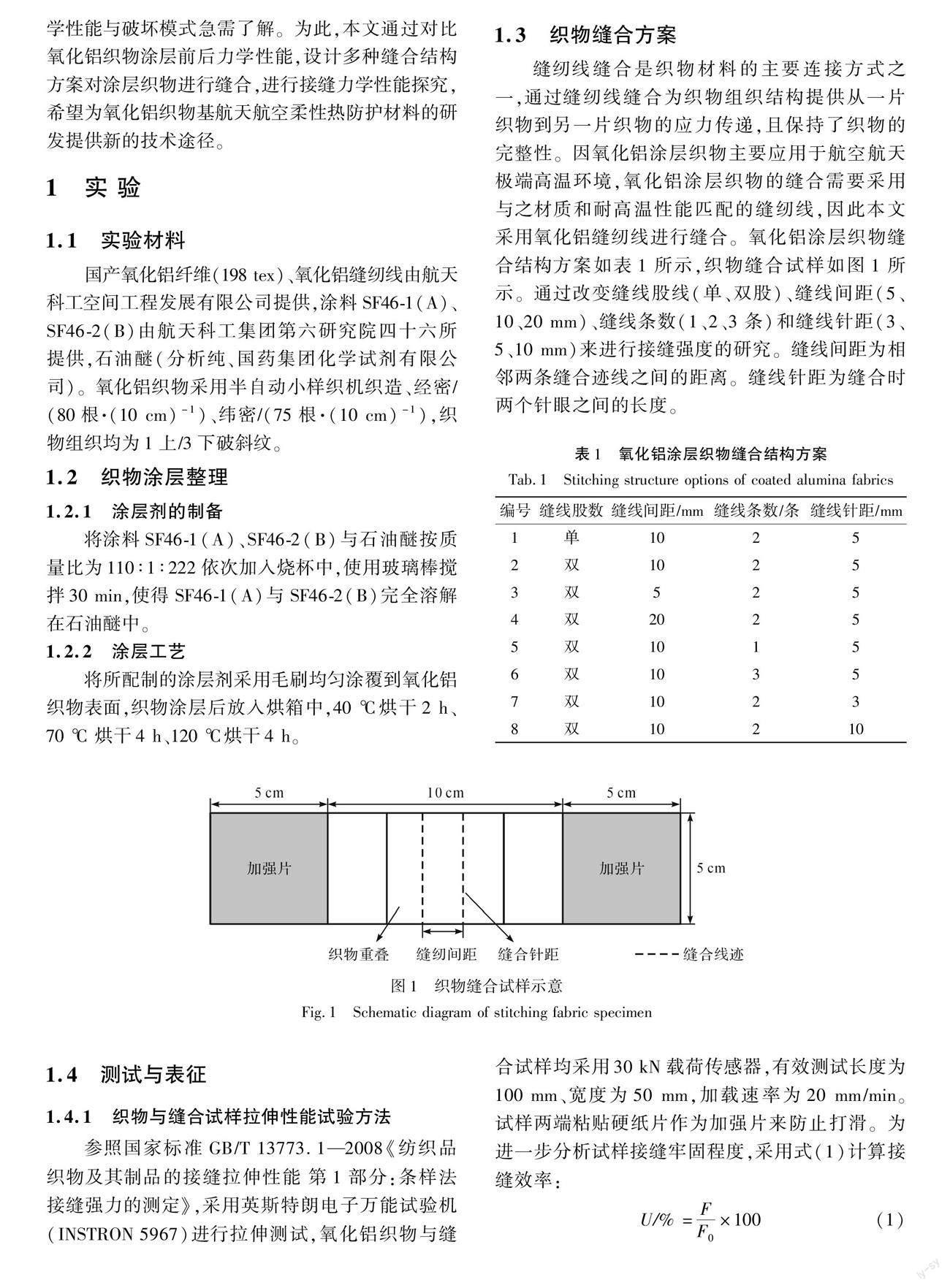

缝纫线缝合是织物材料的主要连接方式之一,通过缝纫线缝合为织物组织结构提供从一片织物到另一片织物的应力传递,且保持了织物的完整性。因氧化铝涂层织物主要应用于航空航天极端高温环境,氧化铝涂层织物的缝合需要采用与之材质和耐高温性能匹配的缝纫线,因此本文采用氧化铝缝纫线进行缝合。氧化铝涂层织物缝合结构方案如表1所示,织物缝合试样如图1所示。通过改变缝线股线(单、双股)、缝线间距(5、10、20 mm)、缝线条数(1、2、3条)和缝线针距(3、5、10 mm)来进行接缝强度的研究。缝线间距为相邻两条缝合迹线之间的距离。缝线针距为缝合时两个针眼之间的长度。

1.4 测试与表征

1.4.1 织物与缝合试样拉伸性能试验方法

参照国家标准GB/T 13773.1—2008《纺织品 织物及其制品的接缝拉伸性能 第1部分:条样法接缝强力的测定》,采用英斯特朗电子万能试验机(INSTRON 5967)进行拉伸测试,氧化铝织物与缝合试样均采用30 kN载荷传感器,有效测试长度为100 mm、宽度为50 mm,加载速率为20 mm/min。试样两端粘贴硬纸片作为加强片来防止打滑。为进一步分析试样接缝牢固程度,采用式(1)计算接缝效率:

U/%=FF0×100(1)

式中:U为接缝效率;F为缝合试样拉伸断裂强度,N/cm;F0为涂层织物断裂强度,N/cm。

1.4.2 织物涂层比例测定

采用电子天平称重氧化织物的重量与涂层烘干后的重量。采用式(2)计算织物涂层比例:

P/%=W1-W2W1×100(2)

式中:P为织物涂层比例;W1为织物涂层烘干后的重量,g;W2为织物涂层前的重量,g。

2 结果与讨论

2.1 氧化铝织物涂层前后力学性能

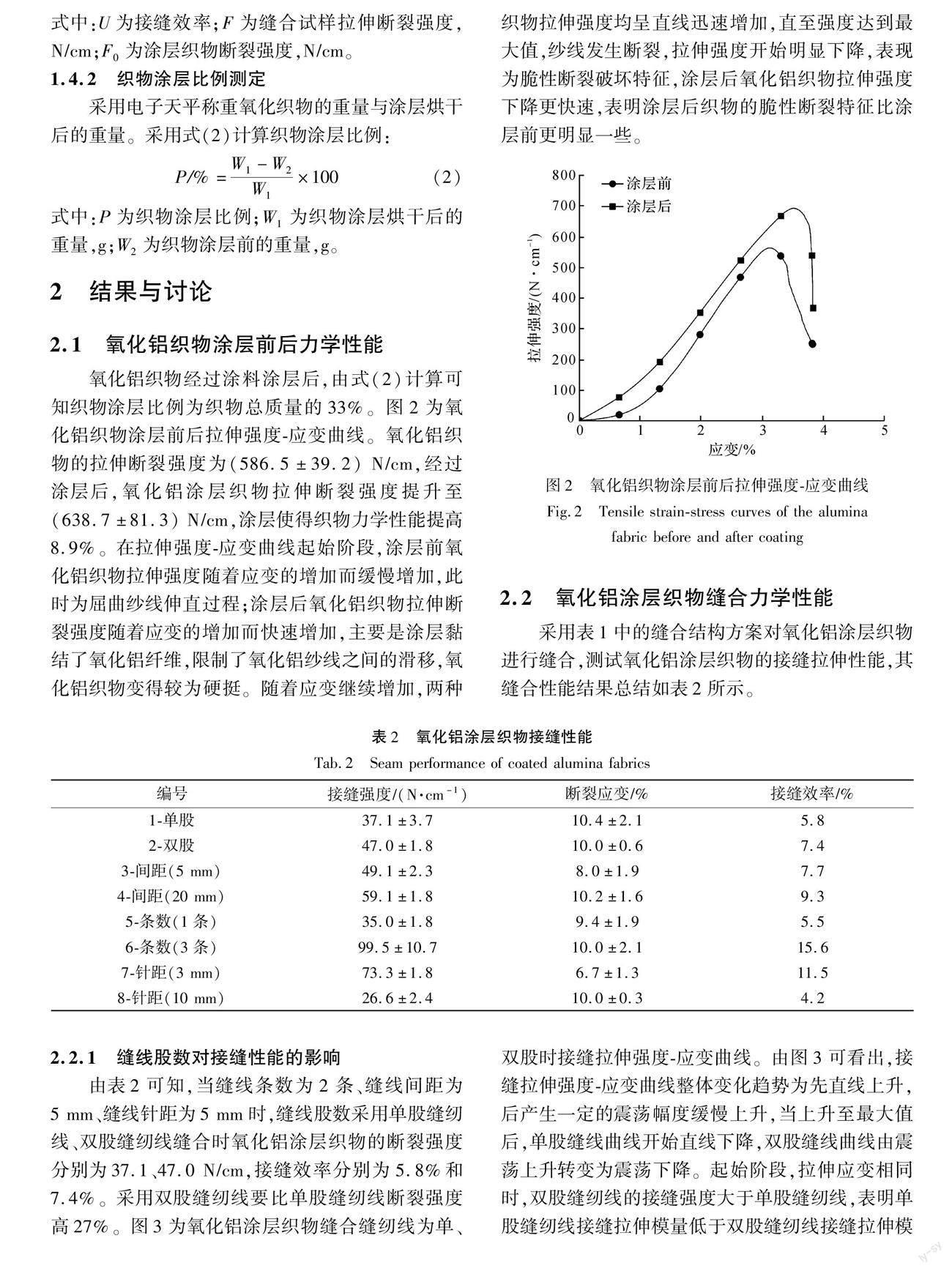

氧化铝织物经过涂料涂层后,由式(2)计算可知织物涂层比例为织物总质量的33%。图2为氧化铝织物涂层前后拉伸强度-应变曲线。氧化铝织物的拉伸断裂强度为(586.5±39.2) N/cm,经过涂层后,氧化铝涂层织物拉伸断裂强度提升至(638.7±81.3) N/cm,涂层使得织物力学性能提高8.9%。在拉伸强度-应变曲线起始阶段,涂层前氧化铝织物拉伸强度随着应变的增加而缓慢增加,此时为屈曲纱线伸直过程;涂层后氧化铝织物拉伸断裂强度随着应变的增加而快速增加,主要是涂层黏结了氧化铝纤维,限制了氧化铝纱线之间的滑移,氧化铝织物变得较为硬挺。随着应变继续增加,两种织物拉伸强度均呈直线迅速增加,直至强度达到最大值,纱线发生断裂,拉伸强度开始明显下降,表现为脆性断裂破坏特征,涂层后氧化铝织物拉伸强度下降更快速,表明涂层后织物的脆性断裂特征比涂层前更明显一些。

2.2 氧化铝涂层织物缝合力学性能

采用表1中的缝合结构方案对氧化铝涂层织物进行缝合,测试氧化铝涂层织物的接缝拉伸性能,其缝合性能结果总结如表2所示。

2.2.1 缝线股数对接缝性能的影响

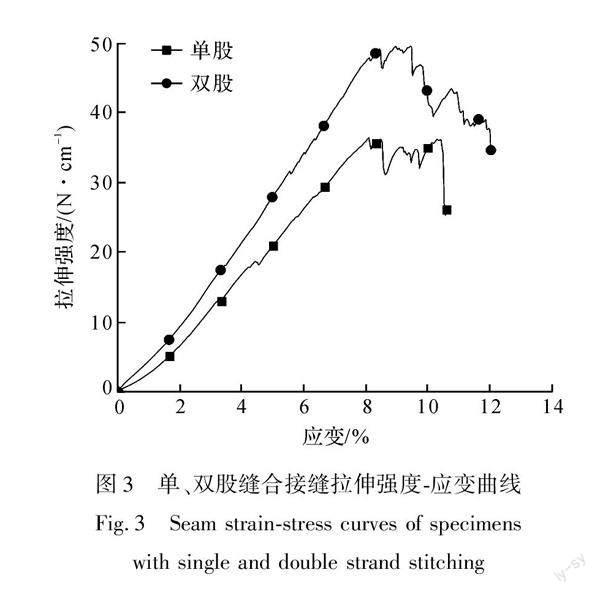

由表2可知,当缝线条数为2条、缝线间距为5 mm、缝线针距为5 mm时,缝线股数采用单股缝纫线、双股缝纫线缝合时氧化铝涂层织物的断裂强度分别为37.1、47.0 N/cm,接缝效率分别为5.8%和7.4%。采用双股缝纫线要比单股缝纫线断裂强度高27%。图3为氧化铝涂层织物缝合缝纫线为单、双股时接缝拉伸强度-应变曲线。由图3可看出,接缝拉伸强度-应变曲线整体变化趋势为先直线上升,后产生一定的震荡幅度缓慢上升,当上升至最大值后,单股缝线曲线开始直线下降,双股缝线曲线由震荡上升转变为震荡下降。起始阶段,拉伸应变相同时,双股缝纫线的接缝强度大于单股缝纫线,表明单股缝纫线接缝拉伸模量低于双股缝纫线接缝拉伸模量。直线上升阶段,两条曲线均保持直线上升,直至断裂拉伸强度达到最大值。在曲线后半段,两条曲线都发生震荡,双股震荡频率比单股大,此阶段织物的破坏模式为氧化铝缝纫线的断裂、由缝纫线剪切织物中纱线造成的断裂,总体表现为纱线不同时断裂。但单股缝线震荡过后发生直线下降,表明单股缝合的接缝抵抗外力损伤能力不如双股线缝合的接缝。因为单股缝纫线的细度为双股的一半,随着拉伸应变逐步变大,缝纫线越细,对织物的剪切作用越明显,导致织物中纱线断裂越严重。这也是断裂强度都达到最大值时,单股缝线的断裂应变比双股缝线低的主要原因。

2.2.2 缝线间距对接缝性能的影响

由表2可知:当双股缝线、缝线条数为2条、缝线针距为5 mm时,缝线间距为5 、10 mm和20 mm时的断裂强度分别为49.1、47.0 N/cm和59.1 N/cm,接缝效率分别为7.7%、7.4%和9.3%。当缝纫线间距为5 mm和10 mm,织物接缝强度差距较小。在间距增大为20 mm后,接缝强度有明显提高,达到59.1 N/cm,相对前两种缝合结构提高20%左右。

图4为氧化铝涂层织物缝线间距为5、10 mm和20 mm的拉伸强度-应变曲线。由图4可看出,3条拉伸强度-应变曲线整体变化趋势和图3一致,先直线上升、震荡缓慢上升、后震荡下降。间距20 mm的试样模量最大、断裂应变为8%左右,间距5 mm和间距10 mm断裂应变都在10%。间距越大,缝线中间部分纬纱越多,缝线带动纬纱滑移越困难,拉伸强度就越高,断裂应变越小。

2.2.3 缝线条数对接缝性能的影响

由表2可知:当双股缝线、缝线间距为10 mm、缝线针距为5 mm时,缝线条数为1条时接缝强度为35.0 N/cm;缝合条数为2条时接缝强度达到47.0 N/cm,相对于一条缝线的接缝强度提升34%;当缝合条数为3条时,接缝强度达到99.5 N/cm,相对两条缝线的接缝强度再次提高112%。当缝线条数增加后,接缝强度明显提高,表明缝合条数对接缝强度的影响较大。但接缝效率最高仅为15.6%,明显低于涤纶织物74%的接缝效率[11]。接缝受到拉伸加载时,缝纫线与织物中纱线发生相互剪切作用,氧化铝耐剪切性能差,导致接缝效率明显低于涤纶一类的有机纤维织物。

图5为氧化铝涂层织物不同缝线条数时接缝拉伸强度-应变曲线。由图5可看出,3条曲线整体变化趋势为先直线上升,当上升至最大值后,1条缝线曲线开始直线下降,缝线切割织物发生破坏、断裂,此时没有剩余缝线继续承载力的传递,导致强度下降,氧化铝涂层织物接缝表现为崩溃式破坏。2条缝线曲线发生震荡下降,同样发生织物中纱线被切割断裂,但并不是同时发生,所以曲线呈现震荡下降现象,接缝处纱线的断裂不同时性比1条缝线缝合时增加。3条缝线曲线由小幅度震荡上升转变为大幅度震荡上升、最后下降,接缝处纱线先少量断裂,织物中纬纱在缝线的作用下滑移、聚集,纬纱聚集到一定程度导致接缝强度轻微上升,最后缝纫线和织物中纱线发生大量断裂。接缝处破坏模式由1条缝线时的崩溃式破坏转变为3条缝线的震荡式缓慢破坏,这种破坏模式的转变与其他影响因素也相关,但是缝线条数对破坏模式的转变最为明显。

2.2.4 缝线针距对接缝性能的影响

由表2可知:当双股缝线、缝线间距为10 mm、缝线条数为2条,缝线针距为3 、5 mm和10 mm时接缝拉伸断裂强度分别为73.3、47.0 N/cm和26.6 N/cm。随着针距逐渐减小,缝合试样的断裂强度逐渐增大,3 mm针距时接缝拉伸斷裂强度是10 mm针距接缝的2.7倍。

图6为氧化铝涂层织物缝线针距为3 、5 mm和10 mm的拉伸强度-应变曲线。由图6可以看出,曲线整体变化趋势为先直线上升、微小震荡幅度上升、后振动下降。3 mm针距曲线在最上方,5mm针距曲线在中间,10 mm针距曲线在最下方,表明3 mm针距接缝拉伸模量、强度均大于5 mm和10 mm针距。主要原因缝线针距减小,单位长度上的缝合点越多,在拉伸过程中,纱线之间的承力越大、力传递作用越明显,承力纱线越多,拉伸强力也越大。

2.2.5 缝合织物拉伸前后形貌

氧化铝涂层织物接缝拉伸断裂前后的形貌如图7所示。由图7可以看出,缝合织物拉伸前形貌较为平整,涂层均匀涂覆在织物表面,由于氧化铝纤维脆性大、耐剪切性差,通过显微镜放大可看出织物中氧化铝纱线因缝针的穿插而发生部分断裂,通过扫描电子显微镜(SEM)进一步放大纱线表面可看出,纤维被涂层均匀覆盖。拉伸受力前缝线位于织物表面,当受力拉伸后,纱线受到缝线拉伸挤压而产生严重变形,部分纱线因变形过大而使纤维与涂层均发生断裂,导致织物接缝强度下降,并且纱线也由织物表面位移至织物内部。由此可见,采用氧化铝缝纫线对氧化铝涂层织物缝合时,氧化铝缝纫线与织物中氧化铝纱线之间的挤压、剪切破坏作用较为明显,由于氧化铝纤维耐剪切性差,导致缝合接缝效率较低(见表2)。

3 结 论

采用氧化铝缝纫线对氧化铝涂层织物进行手工缝合,通过调控缝合结构参数,探究缝合结构对接缝力学性能和接缝效率的影响,分析接缝破坏模式,主要结论如下:

a) 氧化铝织物在涂层整理后拉伸强度和模量均有所提高,且织物变得较为硬挺。

b) 采用双股缝纫线缝合时,氧化铝涂层织物接缝拉伸强度高于单股缝纫线缝合的接缝强度,且采用双股缝纫线能够增加接缝处纱线断裂的不同时性。

c) 选用较大的缝线间距(20 mm)进行缝合,可提高氧化铝涂层织物的接缝强度。

d) 缝线条数越多,氧化铝涂层织物接缝拉伸强度越大;随着缝线条数的增加,接缝处破坏模式由崩溃式转变为震荡式缓慢破坏,承力纱线增多,纱线的断裂不同时性明显增加。

e) 缝线针距越小(但不宜小于3 mm),缝合密度越大,在拉伸过程中,纱线之间滑移阻力大、力的传递就越明显,抵抗外力的纱线越多,接缝拉伸强度越大。

参考文献:

[1]LI L, LIU X L, WANG G, et al. Research progress of ultrafine alumina fiber prepared by Sol-gel method: A review[J]. Chemical Engineering Journal, 2021, 421: 127744.

[2]LIU H Y, WU N, ZHANG X S,et al. Research progress on electrospun high-strength micro/nano ceramic fibers[J]. Ceramics International. 2022, 48(23): 34169-34183.

[3]陈代荣,韩伟健,李思维,等.连续陶瓷纤维的制备、结构、性能和应用:研究现状及发展方向[J].现代技术陶瓷,2018,39(3):151-222.

CHEN Dairong, HAN Weijian, LI Siwei, et al. Fabri-cation, microstructure, properties and applications of continuous ceramic fibers:A review of present status and further directions[J]. Advanced Ceramics, 2018, 39(3): 151-222.

[4]谢治云,李文斌,张贺,等.连续氧化铝纱线及其织物力学性能[J].现代纺织技术,2022,30(6):88-94.

XIE Zhiyun, LI Wenbin, ZHANG He, et al. Mechanical properties of continuous alumina yarns and fabrics[J]. Advanced Textile Technology, 2022, 30(6): 88-94.

[5]ZHU C X, CAO F, XIANG Y, et al. Effects of sintering temperature on mechanical properties of alumina fiber reinforced alumina matrix composites[J]. Journal Of Sol-gel Science And Technology, 2020, 93(1): 185-192.

[6]VENUGOPAL S, KARIKALAN L. A review paper on aluminium-alumina arrangement of composite materials in automotive brakes[J]. Materials Today: Proceedings, 2020, 21: 320-323.

[7]張亮儒,尉寄望,卢晨,等.氧化铝长丝织物的开发[J].棉纺织技术,2022,50(S1):53-56.

ZHANG Liangru, WEI Jiwang, LU Chen, et al. Develop-ment of alumina filament fabric[J]. Cotton Textile Technology, 2022, 50(S1): 53-56.

[8]张丽娟,李向红.干态下织物接缝断裂强力影响因素研究[J].上海纺织科技,2017,45(8):17-18,55.

ZHANG Lijuan, LI Xianghong, Influencing factors of seam breaking strength in the dry state[J]. Shanghai Textile Science & Technology, 2017, 45 (8): 17-18,55

[9]蒋培清,李珂悦.不同缝合线迹类型对亚麻织物接缝开裂影响的探讨[J].纺织导报,2014(6):156-158.

JIANG Peiqing, LI Keyue. Discussion on seam slippage of linen fabric with different stitch types[J]. China Textile Leader, 2014 (6): 156-158.

[10]傅海洪,葛彦,顾闻彦.接缝角度和针距对涤棉面料接缝强力指标的影响[J].南通大学学报(自然科学版),2014,13(2):48-53.

FU Haihong, GE Yan, GU Wenyan. Infleunce of seam angle and needle distance on seam strength of the T/C fabric [J]. Journal of Nantong University (Natural Science Edition), 2014, 13 (2): 48-53.

[11]李猛,劉洪静,尚坤,等.航天服限制层织物缝合性能与接缝效率研究[J].载人航天,2021,27(3):282-289.

LI Meng, LIU Hongjing, SHANG Kun, et al. Study on fabrics stitching strength and seam efficiency of spacesuit restraint layer[J]. Manned Spaceflight, 2021, 27(3): 282-289.

[12]孙现凯,张世超,吴蔚,等.氧化铝纤维/氧化硅气凝胶/石墨纸多层缝合柔性隔热材料制备及隔热性能研究[J].陶瓷学报,2018,39(1):59-63.

SUN Xiankai, ZHANG Shichao, WU Wei, et al. Preparation and thermal insulation effect of stitched alumina fiber/ silica aerogel/graphite paper multi-layer flexible composites[J]. Journal of Ceramics, 2018,39 (1): 59-63.

[13]杨霞,李少腾,贾贺,等.深空大载荷航天器软着陆气囊制造技术[J].深空探测学报(中英文),2021,8(3):324-332.

YANG Xia, LI Shaoteng, JIA He, et al. Manufacturing technology for large load spacecraft soft landing airbag[J]. Journal of Deep Space Exploration, 2021, 8 (3): 324-332.

Effect of the stitching structure on seam performance of coated alumina fabrics

HUANG Cong1,2,3, ZHAO Xingzu2, ZHANG He1,3,4, GUAN Sijia1,3, LIU Keshuai2, LIU Yang2

(1.CASIC Space Engineer Development Co., Ltd., Beijing 100854, China; 2.State Key Laboratory of New Textile Materials

and Advanced Processing Technologies, Wuhan Textile University, Wuhan 430200, China; 3.General Space Engineering

Department of China Aerospace Science and Industry Corporation, Beijing 100854, China; 4.School of Materials Science

and Engineering,Wuhan University of Technology, Wuhan 430070, China)

Abstract:

Facing the needs of planetary exploration and landing, flexible inflatable vehicle technology has become one of the most potential key technologies. Flexible inflatable aircraft require high temperature resistance and large size, and it is usually stitched by high-performance and high-temperature resistant fiber fabrics to form complex curved surface structures. Alumina fibers, with the characteristics of high modulus and good high temperature resistance, have become one of the most potential materials for thermal protection materials of flexible inflatable aircraft. After the alumina fibers are made into a fabric, the bending resistance is poor, and the surface coating treatment makes the fabric have better flexibility, gas barrier and heat insulation properties and mechanical properties. However, there is a lack of knowledge about the seaming method, seam performance, and seam failure mechanism of alumina-coated fabrics.

In order to explore the seaming performance and seam efficiency of alumina-coated fabrics, alumina-coated fabrics were sewn with alumina sewing threads. The effects of the stitch structure on the mechanical properties of the seam were explored by adjusting the number of strands, stripes, spacing and needle spacing of the sewing threads, and the changing rule of the seam efficiency was analyzed. The results show that the tensile breaking strengths of the alumina fabric before and after coating finishing are 586.5 and 638.7 N/cm, respectively. The coating improves the mechanical properties of the alumina-coated fabric, and the mechanical failure of the alumina-coated fabric shows brittle fracture. When the number of stitching strands is one and two, the seam strength of coated alumina fabric is 37.1 and 47.0 N/cm, respectively, and the seam strength of double strand stitching is 27% higher than that of the single strand. Double strand sewing can increase non-simultaneity of yarn breakage at seams. When the sewing spacing is 5 and 10 mm, the difference in seam strength is small. As the sewing pitch gradually increases to 20 mm, the seam strength improves significantly and the breaking strain of the fabric gradually decreases. When the number of sewing lines is 1, 2 and 3, the seam strengths of the fabrics are 35.0, 47.0 and 99.5 N/cm, respectively. With the increase of the number of seams lines, the seam strength of the alumina-coated fabrics increases significantly, indicating that the number of seams has great influence on the seam strength. With the increase in the number of sewing lines, the failure mode of the seam changes from collapse failure to slow oscillation failure, the load-bearing yarns increase, and the non-simultaneity of yarn breakage increases significantly. The seam strengths of the fabrics are 73.3, 47.0 and 26.6 N/cm when the stitching lengths of the thread are 3, 5 and 10 mm, respectively. The smaller the stitching length, the greater the stitching density, and the greater the resistance to slipping is between yarns during stretching. The seam efficiency of coated alumina fabric ranges from 4.2% to 15.6%.

Based on the above results, it can be seen that in order to optimize the seam strength of coated alumina fabrics, double strands, multiple threads, and large spacing should be selected, and the stitching spacing should be reduced as much as possible within the allowable range of working conditions and production efficiency.

Keywords:

coated alumina fabrics; alumina stitching thread; stitching structure; seam strength; seam efficiency