基于ADRC的四臂桥驱动伺服系统死区效应补偿*

刘超辉,张 倩,1b,王群京,1c,符梦虎,杨 衡,陈帝江

(1.安徽大学 a.电气工程与自动化学院;b.高节能电机及控制技术国家地方联合实验室;c.教育部电能质量工程研究中心,合肥 230601;2.中国电子科技集团第三十八研究所,合肥 230601)

0 引言

机电伺服转台广泛应用于机床[1]、机械臂[2]、航空雷达[3]等领域。但在运行中,伺服转台会受到摩擦、死区、机械形变等非线性扰动因素影响,使系统无法达到期望目标。在众多非线性扰动因素中,死区效应产生的影响不可忽略。伺服系统驱动电路延迟导通和电机内部齿轮不紧密贴合都会形成死区效应[4]。为了提高伺服系统的抗干扰能力,需要对死区效应进行补偿。

传统星形绕组联结的伺服系统中,逆变器输出电压会受到电机绕组线电压的限定,电机转速受到限制[5]。后有学者提出,将电机绕组的中性点打开,形成开绕组结构并采用双逆变器驱动电机,拓宽电机转速范围[6]。然而该方法使结构复杂程度提高,使电机对能源的损耗增大。BAIJU、曾恒力等[7-8]采用中间电压矢量,增加一个独立的零序回路电流,使输出电压为0,降低了功耗,还避免了零序回路电流产生反电动势谐波。

除了驱动电路存在死区效应,电机内部的齿槽缝隙也会引起死区效应。为了准确描述齿隙死区模型,MA等[9]使用了一种死区模型来对其进行建模,在准确估计齿隙死区的同时提高伺服系统的跟踪精度。传统的死区模型具有不可微的不可区分性。为了克服这一问题,SHI等[10]提出引入可微死区模型使先进控制理论能够应用于具有非线性系统的控制问题。

目前,伺服跟踪系统中抑制非线性扰动的控制策略主要有滑模控制[11]、模糊控制[12]、自适应控制[13]以及自抗扰控制[14]等。自抗扰控制方法[15]对数学模型依赖性小,并在控制器中进行补偿为解决非线性问题提供了新的方法。目前,自抗扰控制策略使用的观测器有扩张状态观测器[16]、龙伯格观测器[17]等。通常观测器的带宽越大,观测的扰动频段越宽,但引入系统的噪音也越大。当电机低速运行时,观测器的观测效果良好。但当电机高速运转时,则需要高阶观测器进行观测[18],但高阶的观测器容易发散。内模原理可以在控制器中内嵌死区模型,抑制死区,使高阶观测器具良好的抗干扰能力,鲁棒性强[19]。

本文改进了驱动拓扑结构,并引入含内模观测器改进的自抗扰控制策略。首先设计了四臂桥驱动电路拓扑结构,在具有双逆变器驱动开绕组电机系统的输出特性的基础上减少开关数量,降低功耗。引入与自抗扰控制策略结合的近似齿隙死区模型。其次,基于内模原理对自抗扰控制器进行了改进,解决了高阶观测器信号发散的问题。然后,将控制器与四臂桥驱动伺服齿隙死区系统模型结合,进行仿真与实验。最后,验证了本文提出的自抗扰控制器对四臂桥驱动伺服系统产生的死区效应具有良好的补偿效果。

1 四臂桥驱动伺服电机系统

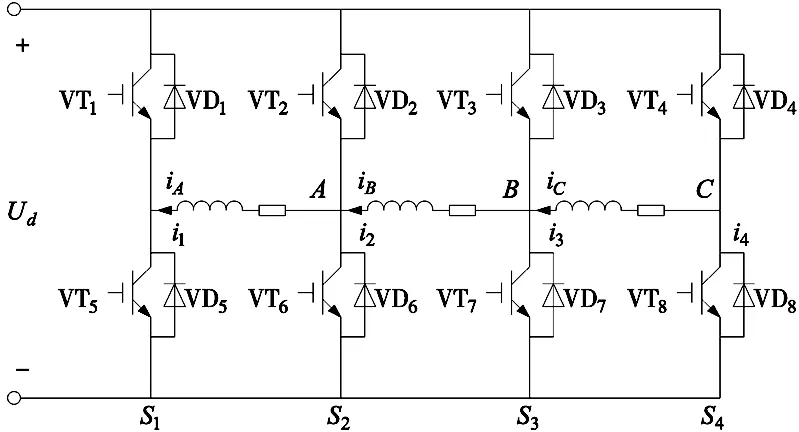

图1 四桥臂驱动无刷电机结构

用0表示上桥臂的导通状态,用1表示下桥臂的导通,如图2所示。

图2 四桥臂输出的电压矢量

2 伺服系统的死区效应与死区模型

2.1 伺服驱动电路死区电压分析

在四臂桥驱动的无刷伺服系统中,三相绕组电流iA、iB、iC的参考方向如图1所示,其中桥臂S1、S2、S3、S4的电流分别是i1、i2、i3、i4。臂桥指向电磁绕组的方向规定为电流的正方向,综上所述,臂桥系统中桥臂的电流可表示为:

(1)

臂桥中,A、C两相绕组仅一端与复用桥臂相连,所以交流电过零点产生的死区对每两相绕组的影响基本相同,而B相绕组两端连通复用臂桥,死区产生影响与其他俩相相比有一定偏差。

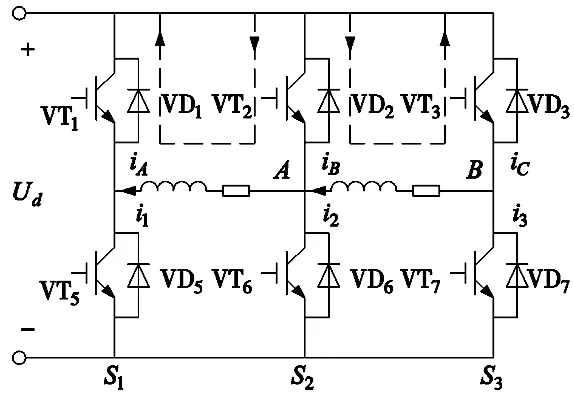

以A相为例,臂桥S1、S2导通状态可分为00-01-11-10-00。忽略元器件的开通与关闭时间,A相绕组两端桥臂电流为i1<0、i2>0,在00-01-11-10-00的导通条件下,一个周期内,臂桥S1、S2的晶闸管VT1、VT2、VT5、VT6的输出电压如图3所示。通过延迟晶闸管导通的方法,延迟时间Td设为死区时间,用实现和虚线分别表示实际输出电压波形和理想电压波形。

图3 A相绕组输出电压与理想电压波形对比

(1)在t1~t2时段中,如图4a所示,臂桥S2的晶闸管VT2即将导通,VT6关断,输出电压为0。在t2时刻,如图4b所示,上桥臂VT2导通,此时绕组电流流经上臂桥,输出电压为Ud。由此可知,实际输出电压与理想电压相差一个死区时间。

(a) t1~t2时段的桥臂电流 (b) t2时刻的桥臂电流

(c) t3~t4时段的桥臂电流图4 不同状态下的桥臂电流

(2)在t3~t4时段中,如图4c所示,臂桥S1的上桥臂VT1即将导通,下桥臂VT5关断,输出电压为0。在t4时刻,VT1导通,电流通过VT1、VT2,输出不变。所以,该时刻实际输出理想输出波形相同。

(3)t5~t6时段情况与t1~t2时段结果相同。t7~t8时段与t3~t4时段结果相同。

在一个周期内,由于死区效应的影响,使实际输出与理想输出相比,相差两个死区时间,如图3所示。C相绕组与A相相同结果相同。B相绕组因两端都与复用臂桥相接,其结果如图5所示。

图5 B相绕组输出电压与理想电压波形对比

在一个周期内,当电机绕组两端臂桥的电流方向相同时,两端的理想输出电压与实际输出电压相同,此时死区效应对波形无影响。当电机绕组两端臂桥的电流方向不同时,两端的实际输出电压与理想输出电压有偏差,由死区效应影响产生。在一个周期内,可将两个死区时间的偏差等效成一个均值大小为±2UdTd/T的电压,T为一个周期。如表1所示。

表1 死区效应影响输出电压偏差对应表

2.2 齿隙死区模型

除了驱动电路存在死区效应,伺服系统本身的齿隙也会引起死区效应[20]。故需要对伺服系统进行死区的建模。提出近似齿隙死区模型如下:

(2)

式中:z为输入正弦信号,α为齿隙系数,k为弹性刚度,c为阻尼系数,τ为输出力矩。

3 改进自抗扰控制策略

自抗扰控制器(active disturbance rejection control,ADRC)主要由3部分组成:跟踪微分器(tracking differentiator,TD)、扩张状态观测器(extended state observer,ESO)、误差补偿控制器。

通过对传统微分器的分析,设v为变量,y为输出量,n为噪声扰动,τ为采样时间,可得公式:

(3)

当τ越小,系统对输入信号的追踪效果越好。但减小τ时,噪音的干扰就会变大。为了解决噪音干扰这个问题,在过渡环节进行了改进。设二阶系统为:

(4)

上式最优控制律为:

(5)

对上式进行离散化处理,当系统处于稳态时,x2|x2|会产生高频颤振,因此还需进一步修正,最终可得函数fst如下所示:

(6)

式中:h为积分步长,r为速度因子。

采用非线性反馈的方式,引入指数级的量级抑制扰动,反馈形式如下:

(7)

改进得:

(8)

u=β0fal(e0,α0,δ)+β1fal(e1,α1,δ)+β2fal(e2,α2,δ)

(9)

为满足非线性环节误差小,增益大设计需求,取α<1。为了满足稳定性,取α0≤α1≤α2。

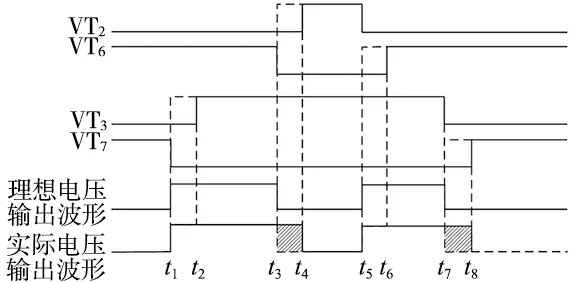

通过对传统观测器的研究可知,带宽较小时,观测器会将输入信号中的低频扰动放大,具有内模补偿的ESO也会出现相同的情况,这是因为具有内模补偿的ESO阶数过高,容易发散,使观测器的误差变大。为解决这个问题,对ESO进行了优化,结构如图6所示。

图6 改进扩张状态观测器

图6中ESO抑制低频扰动,内模观测器估计齿隙死区,通过分析齿隙的影响,对由齿隙产生的死区进行补偿。通过串联的形式,加入一个滤波器,提高观测性。串联结构还能降低观测器的阶数,不易发散,提高系统的稳定性。

ESO环节对应表达式为:

(10)

式中:J为转动惯量,ψf为永磁磁链,iq为电机的交流电流,i1、i2为ESO的观测增益,ψf为永磁磁链,Z1为机械角速度ωm的估计值,Z2为低频总扰动的估计值。内模观测器环节对应表达式为:

(11)

式中:u为内模原理观测器的输入,Z3、Z5分别为驱动电路死区电压产生的反电动势三次谐波和齿隙死区的一次谐波的估计值,Z4、Z6为中间变量,l3、l4、l5、l6为内模原理观测器的增益,ω1为驱动电路死区电压产生的反电动势三次谐波频率,ω2为齿隙死区的一次谐波的频率。滤波器选择一阶高通滤波器:

(12)

式中:ωf为滤波器的带宽。改进后为:

(13)

(14)

整定得:

(15)

式中:k为ESO的带宽,p为内模原理观测器的带宽。

4 仿真及实验分析

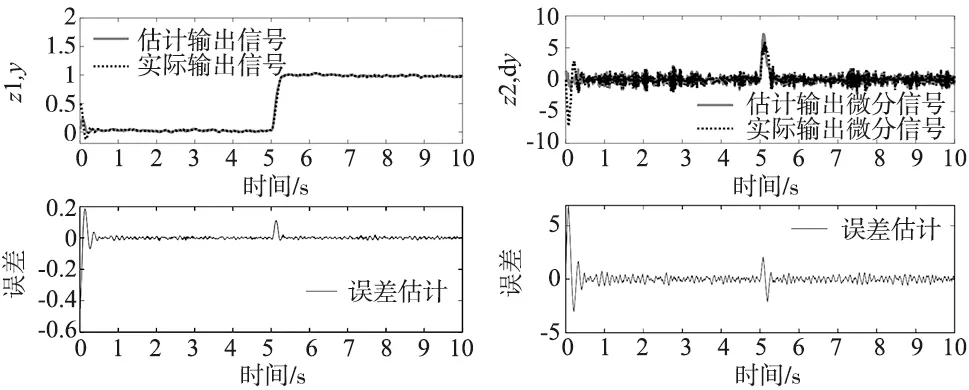

为验证本文提出的控制策略的有效性,在Simulink中搭建模型,仿真分析。参数选取如表2所示。得到了角位置和角速度的追踪曲线和误差曲线。如图7和图8所示。

表2 整定参数

图7 角位置跟踪及其误差曲线 图8 角速度跟踪及其误差曲线

由图7和图8可知,实际情况与理想情况基本吻合,误差几乎为0,系统的整体追踪效果良好。在此基础上,对系统加入非线性扰动,观察系统的抗干扰能力,得到了如图9和图10所示的跟踪曲线。

图9 加入扰动的角位置跟踪曲线 图10 加入扰动的角速度跟踪曲线

通过观察波形可知通过自抗扰控制器的补偿后,整体追踪效果依旧良好,与扰动前的输出波形基本吻合。由此,本文改进的自抗扰控制器不但具有良好的补偿死区效应能力,还具有良好的抗干扰能力,确保在稳定的条件下对伺服电机系统进行有效的死区补偿,减少死区效应对伺服电机系统的影响。

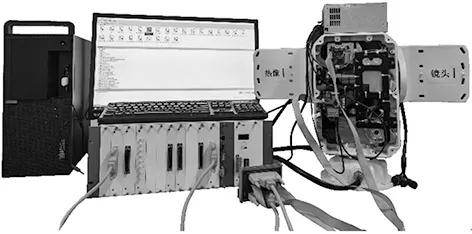

实验平台如图11所示。运动从伺服电机传递到蜗轮和皮带轮,伺服电机与跟踪转盘的比例为112∶1。DO12和DO13引脚分别用于控制方位角旋转和俯仰角旋转,实现双轴旋转。除主机外,还有下位控制器、伺服电机、变速器。RTU-BOX控制系统主要由编码器输出模块、数字输出模块(DO)和数字处理器组成。等待运行的仿真程序内置于上位机的编译器接口中,编译完成后,由上位机通过以太网将编译好的程序下载到RTU-BOX控制系统,并进行调试。数字输出模块产生的控制信号用于驱动两轴伺服转台旋转。编码器输出模块可实时记录输出双轴伺服转盘的转速,分辨率为0.087 89°,频率为10 kHz。

图11 伺服电机实验平台

本节以方位输出跟踪曲线为主要研究方向。实验结果如图12和图13所示。

图12 死区效应影响下的输出波形 图13 补偿死区效应的输出波形

由图12和图13可知,改进的自抗扰控制器对伺服系统死区效应进行补偿,实际输出波形与理想输出波形基本吻合,输出信号平滑稳定,抗干扰能力强。在过0点时,死区电压时间缩短,输出结果的精确度和系统的跟踪速度得到了提高。输出结果表明,改进前误差处于0.5左右,最大误差接近1。改进后,误差在0.2左右,最大误差只有0.7,输出误差明显减小,扰动得到抑制,对死区效应具有良好的补偿效果。

5 结论

本文采用四臂桥驱动伺服系统的方法,提高了伺服系统的稳定性与抗干扰能力。通过分析四臂桥转换器的死区电压分布,结合伺服系统本身齿隙存在的死区效应,提出了一种结合内模原理的自抗扰控制器。仿真与实验得到以下结论:

(1)四桥臂变换器驱动拓扑结构简单,减少了元器件的使用从而降低成本,减少功耗。提高了伺服性能,对许多实际应用场合提供了参考方案。

(2)改进后的自抗扰控制器可以很好的处理高阶发散的问题。采用串联的形式,可以在内模原理观测器前串联滤波器,提高观测性。对伺服系统的死区效应具有良好的补偿效果,输出信号更加稳定准确。