面向充电桩实验室应用的计量检定系统设计研究

周文斌,靳 阳,刘士峰,解进军,赵 磊

(国网北京市电力公司电力科学研究院,北京 100000)

0 引言

随着社会经济的快速发展,化石能源的使用和消耗越来越多,导致碳排放量不断提高。能源问题和环境污染问题日益严峻。世界各国开始大力发展新能源汽车产业,并建设大量充电桩等基础充电设备为新能源汽车充电。当前,充电桩计量检定系统大多数使用人工检测或半自动测试,存在充电性能不理想、计量测试效率不高的问题。

针对上述问题,文献[1]对充电桩检测计量参数过程中应注意的问题进行了描述,对直流和交流充电桩计量参数的检测具体方法进行了论述,也对适用的测量范围进行了说明和计量。这种方法通过构建测量误差和不确定度实现充电桩检测计量参数的计算与分析,进而提高了检测能力。但该方法没有对充电桩计量检定的具体方案进行说明。文献[2]根据电动汽车充电设备的数据输入情况实现了数据信息的分析与参数计算。这种方法可按照充电设备输入电量特性,将充电设备分为电动汽车交流充电桩和直流充电桩。该方法分别对充电参数数据信息进行了说明和计算,大大提高了电动汽车充电设备的技术参数描述,对电动汽车交流充电桩现场检测中出现的主要问题及措施进行了分析。但是该方法仍没有具体说明实现计量检定的设计方案。文献[3]开发出充电桩自动测试系统。该系统集成了交流电源供应器、电子负载、示波器等测试设备,对充电桩的能源标准和互操作性进行了测试。但该系统配置设备体型较大、便携性较差、扩展性不强。文献[4]开发了便携式直流充电桩测试仪,其直流电压和直流电流测量精度可达到0.05%。但该测试仪软件系统耦合度高,不支持后期功能扩展,且生成报表功能单一。

因此,本文设计了面向充电桩实验室应用的计量检定系统,实现对大功率充电桩的电压、电流及电能等参数的高精度测量。该系统高度集成化和智能化,可根据用户需求进行功能扩展,并具有良好的容错能力。

1 计量检定系统总体架构设计

计量检定系统主要的硬件结构包含供电插座、 电动汽车充电插座、分流器、直流电能采集电路、扫频实时校准电路、BF533主板、无分频校验光电头、液晶显示屏(liquid crystal display,LCD)、键盘、电源模块、分压电阻R1、分压电阻R2、电源转换芯片 REG1117F3.3 等。通过这些硬件组建成的计量检定系统架构如图1所示。

图1 计量检定系统架构图

硬件结构还包括精密交直流电流传感器、接线式精密交流电流传感器、直流测试单元、高精密直流电流分流器、汽车电能计量检定装置等。在具体研究设计中,电流传感器作为检测装置,对采集到的电流数据信息进行大电流与小电流的转换。在转换过程中,电流传感器能够将检测到的信息通过一定的变换规律,转换为其他装置工作需要的电流大小,进而满足不同数据信息的处理、存储与计算,以提高电流数据信息转换能力。在直流测试单元,可以选择模拟集成电路(intergrated circuit,IC)自动测试系统中的直流参数测试单元,以实现电路中电压值或者电流值的输出,进而直接测量电流或者电压。本文通过精密恒流技术和线性温度补偿技术,实现电流信息的处理与隔离;通过采用24 V或12 V数据信息,实现安全电压供电。直流参数单元具有强过载能力、高精度、高隔离、高安全性、低功耗等特点。

2 计量检定系统数据采集设计

数据的采集原理为:先通过ADSP-BF533处理器处理充电桩的数据信息,再对该数据信息进行计算。为了提高数据处理能力,本文采用Blackfin系列的计算芯片对采集到的数据信息进行计算。在应用过程中,通过引入嵌入式技术实现所采集数据信息的采集、通信与交互,最终满足16位嵌入式处理器工作的需要。通过在硬件设计中引入32位精简指令集计算机(reduced instruction set computer,RISC)和双16位乘法累加号处理模块,大大提高了数据计算能力。本文系统还设置通用异步收发传输器(universal asynchronous receiver/transmitter,UART)接口、串行外设接口(serial peripheral interface,SPI)、串行接口等多种数据接口,以实现各种形式的数据传递。BF533芯片电路如图2所示。

图2 BF533芯片电路示意图

在数据采集时,系统设置了Blackfin533系列的同步串口SPORT0和SPORT1模块。由于数据应用条件的限制,为了提高输入、输出数据信号,还可以在系统中引入可编程增益放大器(programmable gain ampilifer,PGA)放大电路。其放大比例通常可以为原始信号的1 000倍,线性度能够满足±0.1%的精度。模数转换器(analog-to-digital convert,ADC)用于实现模拟数据信息与数字信号的转换。在采用ADC时,本文选择的型号为AD738058。该ADC具有两个不同的数据采样信号,提高了数据交互能力, 在经过快速傅里叶变换(fast Fourier transform,FFT)计算后,输出的电压向量为:

U=Ure+jUim

(1)

式中:Ure为电压向量实部;j为虚数符号;Uim为电压向量虚部。

经过FFT计算后,数据信号的扫频频率电流向量可以记作:

I=Ire+jIim

(2)

式中:Ire为电流向量实部;Iim为电流向量虚部。

分流器的阻抗可以记作:

(3)

通过式(3)可得:

(4)

通过BF533主板计算直流有功功率为:

(5)

式中:UV为采集电压变换二次直流电压;UI为电流变换后的直流电压;KV为电压分压系数。

UDC=KV×UV

(6)

式中:UDC为转换电压。

(7)

式中:IDC为转换电流。

本文假设:数据信息的采样率为256 kS/ms;每个周波采样256点;每1 ms计算一次分流器的实时电阻值R。通过BF533处理器芯片上的定时器Timer1采集被检表的脉冲数,并实时计算本机电能,最终显示有功电能基本误差。

3 直流测试单元设计

本文的研究关键是在直流测试单元中设计控制模块电路,以抑制大功率高噪声环境下的共模干扰。本文根据各通道采集信号的带宽,设计相应的低通滤波电路,以滤除不必要的高频信号分量。在衰减采样电路中,本文使用多个分压电阻组成分压网络。直流测试单元使用了24 V直流固态继电器,中间加入1组电气隔离器件。常开触点与常闭触点切换时不会发出噪声。继电器将光耦的5 V输出电压放大到了24 V。在具体应用过程中,通过继电器和交流接触器线圈串联250 V的陶瓷电容和300 Ω的电阻,进而减小线圈的感应电流。

本文研究的直流测试单元能检测到充电桩工作误差、充电量显示误差等试验项目。直流电压范围的设计参数为30~1 150 V;电压精度小于0.02%;电压量程为300 V、750 V、1 000 V;电压分辨力为0.1 mV;直流电流范围为0.5~300 A、100 A、250 A;电流分辨力为0.1 mA;工作温度范围为-30~+55 ℃;存储温度范围为-30~+70 ℃;负载能力大于20 mA;标准电能脉冲输入为最高频率100 kHz。

本文研究的直流测试单元在功能上由模拟采样部分和数字处理部分组成。模拟采样部分主要对充电桩的充电参数进行信号采样、信号调理和数模转换。数字处理部分设计有电气隔离电路,以防止模拟信号与数字信号之间发生串扰[4]。直流测试单元采用基于现场可编程门阵列(field programmable gate array,FPGA)+ARM的数据处理方式,完成充电参数的功率运算、电能运算、数据存储和接口封装等功能。直流测试单元结构如图3所示。

在直流测试单元设计中,其内置的ADC芯片为高精度芯片ADS8556。该芯片的分辨率为 16 位,能够实现不同数据信息、不同通路的交互。在具体应用中,直流测试单元为6路并行数据通道;采样率为630 kS/s;输入范围为-10~+10 V;采集精度为小于0.02%[5]。这种形式的直流测试单元能够满足不同数据信息通道的同步采样和测量。在具体计算过程中,直流测试单元还加入了FPGA模块。通过FPGA模块能够实现不同形式脉冲数据信息的计数、采样、数据预处理、实时运算和记录等各种功能[5]。在具体工作时,直流测试单元的精度达到0.02%[6-7]。直流测试单元使用阻容分压法电路。

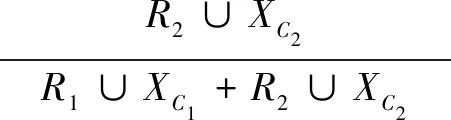

阻容分压器的传递函数可表示为:

(8)

式中:R1、R2为高精度分压电阻。

阻容分压法电路如图4所示。

图4 阻容分压法电路

本文采用阻容分压法的目的主要是提高分压精度。通过将多个不同的高精度电阻串联起来,以各种不同的电阻构成分压网络,可以提高电路分压精度。研究模块的直流电压信号分压比为1 000 V∶10 V,检测点电压和辅助电压比为12 V∶10 V[8]。为了提高信号抗干扰能力,在应用过程中还设计了控制模块电路以提高数据信号的共模抑制比。本文在直流测试单元电路中引入了信号调理电路,以提高抗干扰能力,并通过乘法器将原始信号放大2倍[9]。减法器可将信号幅度下降10 V,使ADC的最佳输入范围为-10~+10 V。

直流测试单元的充电控制模块电路如图5所示。

图5 充电控制模块电路

充电控制模块电路由5 V光耦合器、24 V继电器组成,实现了直流测试单元的控制器输入/输出(input/output,I/O)端口控制充电桩充电的功能;并使用24 V直流固态继电器(继电器中间是一组电气隔离器件),利用输入端的低电压控制输出端的高电压开关[10]。

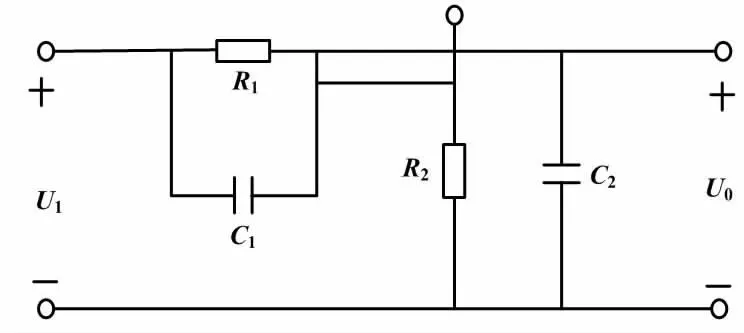

直流测试单元通过主控制器实现光耦二极管的阴极控制。光耦合器输出端通过24 V直流继电器实现数据信号的控制。工作过程中,当PA0端口为低电平数据信息时,K1闭合[11-12]。直流测试单元的主控制器在工作过程中,能够采用RS-485总线电路实现计量模块的数据通信。计量模块的控制器接口电路如图6所示。

图6 控制器接口电路

光耦合电路控制器UART2的TXD口和RXD口为数据通信接口。数据通信接口进行电气隔离后连接RO端和DI端,使用上拉电阻将PA3口钳制为高电平。

4 应用测试

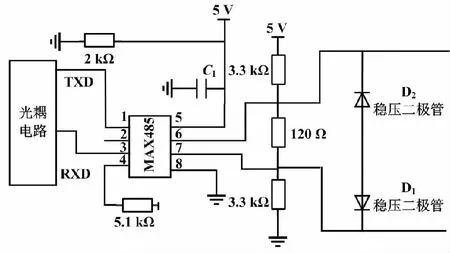

为验证本文研究的计量检定系统性能,本文分别使用文献[3]系统、文献[4]系统和本文系统进行试验,对比三种系统的计量检定精度和示值误差。测试使用三相功率校准源、待测直流充电桩和大功率模组化负载等设备搭建试验环境,以完成高精度计量检测和系统功能指标检测。测试仪器设备的参数中:三相功率校准源的数量为1个,型号为FLUKE6003A;直流电压为1~280 V;直流电流为0~30 A;功率为0~18 kW。直流充电桩型号为NRZS9302,电压为0~750 V、电流为0~40 A。大功率模组化负载型号为WS-66066M,额定功率为60 KW。本文测试综合设备的量程范围,累计选取5个测试点,分别为1#(150 V,5 A)、2#(150 V,15 A)、3#(150 V,25 A)、4#(200 V,15 A)和5#(250 V,25 A)。每个测试点的测量数据点均为1 000。每个测试点均接入待测计量检定系统的电能脉冲输出信号。试验通过配置电能误差测试的参考功率,以验证电能误差。测量点电压输出结果如表1所示。

三种系统对测量点进行测量的测量点电压值如表2所示。

表2 测量点电压值

本文根据采集到的测点电压值,计算电能误差。本文系统的平均电能误差为0.01%。文献[3]系统的平均电能误差为0.36%。文献[4]系统的平均电能误差为0.85%。本文系统满足0.1级的精度指标要求,检测到的充电桩电流、电压、功率等参数更加准确,精度更高。检测结果为:测点3的输出功率为3.75 kW;测点5的电压高达250.02 V;此时的输出功率达到6.25 kW。文献[3]系统检测到测点2的电压值为149.48 V、电流值为24.56 A。当电压上升到200 V时,检测到的输出功率达到4.82 kW。文献[4]系统平均电能误差高达0.50%以上,检测到测点1的电压值为152.36 V;测点3的电压值为151.78 V。上述结果与实际输出值相差较大。

试验综合设备的每个测量点的测量数据均为1 000。示值误差测试需要最大负载运行。测试结束后,需要手动从充电桩界面读取显示的充电电能。测量点电能输出结果如表3所示。

表3 测量点电能输出结果

示值测试结果如表4所示。

表4 示值测试结果

示值测试时,请求电压为750 V,请求电流为40 A。本文系统检测到的累计标准能量为5.017 kWh、充电桩显示电能为5 kWh、示值误差为0.34%。上述结果满足充电桩精度等级要求。本文系统检测到的电能值变化稳定,示值误差最小。文献[3]系统检测到1~2 s时间段内的电能值高于实际值,随后快速下降。电能值波动幅度较大,示值误差大于2%。文献[4]系统前3 s的电能值始终高于5 kWh,在3.5 s时与实际电能值接近,示值误差较大。

5 结论

针对提高电能计量值的问题,本文设计了1套计量检定系统,以提取充电桩的工作误差、示值误差等数据信息。该系统实现了电能计量检定误差计算,大大提高了计量检定效率。本文还设计了直流测试单元,将连接线一端连接到充电桩的充电线插座,另一端连接到电动汽车的充电插座,并将连接线内部所有的连接信号直通,进而保证充电桩和电动汽车在工作过程中检定工作的顺利进行。试验结果表明,该系统检定效率、精度高,为后续研究奠定了技术基础。