电池托盘用6005A铝合金锻件折痕缺陷分析

孙 巍,张 宇,佟伟平,王向杰,李秋梅,王东辉,谢方亮,王丽萍

(1.东北大学 材料电磁过程研究教育部重点实验室,辽宁 沈阳 110819; 2.辽宁忠旺集团有限公司,辽宁 辽阳 111003)

目前,新能源汽车的节能减排效应逐渐受到各界关注。电池托盘作为新能源汽车动力电池的主要载体,在维护电池安全和防止外界干扰等方面起到关键性作用[1-2]。有资料显示[3],新能源汽车重量很大程度上取决于动力电池的重量。因此,在保证电池托盘整体强度的前提下,轻量化成为汽车企业及供应商研究的目标。变形铝合金具有高的比强度,良好的热加工性、较好的耐腐蚀性和韧性等优点,被广泛应用于汽车结构件[4]。6005A铝合金属于Al-Mg-Si系,为充分发挥其性能优势,需对其进行加工处理。在实际生产中,新能源汽车电池托盘进出水嘴用6005A铝合金在锻压后出现边部折痕缺陷。该缺陷具有一定隐蔽性,多存在于截面深度1 mm处,表现为黑色细线条。该缺陷破坏了锻件组织的一致性,影响安全使用性能,严重降低了成品率。本文作者采用光学显微镜、扫描电镜和能谱仪,对6005A铝合金锻件正常位置、缺陷位置进行观察和分析,研究了缺陷产生原因,研究结果可为后续生产实践提供优化改进方向。

1 试验方案

1.1 试验材料

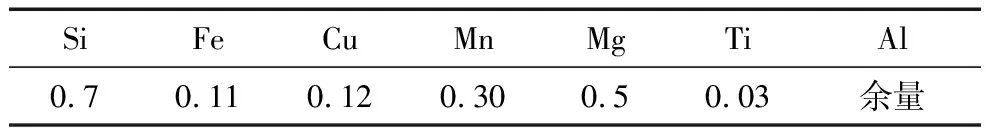

试验材料为边部存在折痕缺陷的6005A铝合金锻造样件,化学成分如表1所示。

表1 6005A铝合金实测化学成分(质量分数/%)

1.2 试验方法

根据锻件缺陷位置,将其切为1#、2#、3#试样,如图1所示。制备金相试样时先用1500#砂纸研磨,再用2.5 μm粒度抛光膏粗抛,最后用0.02 μm粒度抛光液精抛。使用光学显微镜(OM),依据《GB/T3246.1 显微组织检验方法》进行显微组织检测。阳极覆膜处理后在偏振光模式下观测晶粒组织,电解液为硫酸磷酸水溶液(硫酸:磷酸:水的体积比为38∶43∶19)。使用扫描电子显微镜(SEM)及能谱仪(EDS)进行微观组织观察及微区成分分析。

2 试验结果

2.1 显微组织形貌

图2为1#~3#试样边部显微组织形貌。根据检测结果可知,锻件边部基体中均匀分布黑色、灰色的点状相,缺陷位置与正常位置边部显微组织形貌无明显区别。

图3为1#试样缺陷位置(边部深度1 mm处)显微组织形貌。由图3可以看出,锻件折痕位置存在呈带状的点状物密集分布区域。在该区域内点状物与正常区域中点状相形貌及尺寸近似,但分布密集程度远高于正常基体组织。呈带状的点状物密集分布区域宽度为50 μm~100 μm,密集分布区域边缘与基体组织存在明显界限。

2.2 显微晶粒组织

图4为1#~3#试样的显微晶粒组织形貌。根据检测结果可知,锻件边部不同位置晶粒形貌有所不同,其中1#和2#试样边部晶粒呈纤维状,3#试样边部晶粒为等轴晶形貌。锻件心部不同位置晶粒形貌相近,呈等轴晶形貌,但晶粒尺寸略有不同,1#、2#平均晶粒尺寸约为30 μm,3#平均晶粒尺寸约为15 μm。

图4 锻件显微晶粒组织

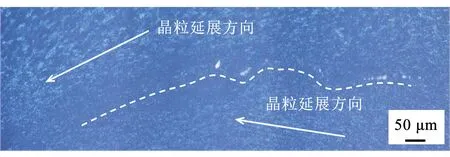

图5为1#试样缺陷位置(边部深度1 mm处)的晶粒组织形貌。缺陷位置存在多处形状不规则的白点(偏光前为黑色),呈线性分布,长度约6.5 mm。以线性分布的白点为界限,上、下部区域纤维状晶粒延展方向不同。

图5 1#试样缺陷位置晶粒组织形貌

2.3 SEM检测

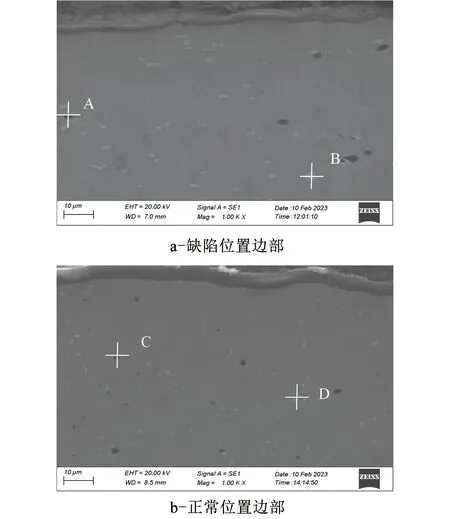

图6为锻件试样边部SEM图像,第二相EDS分析结果见表2。对比6005A铝合金锻件缺陷位置与正常位置边部的第二相形貌及组成元素,其中A、C位置第二相为黑色点状相,其主要组成元素为Al、Mg、Si;C、D位置第二相为灰色点状相,主要组成元素为Al、Mn、Fe,有的还含有Si元素。根据检测结果可知,锻件缺陷位置与正常位置边部第二相形貌及元素组成基本一致。

图6 锻件SEM图像

表2 图6锻件边部各点EDS分析(原子分数/%)

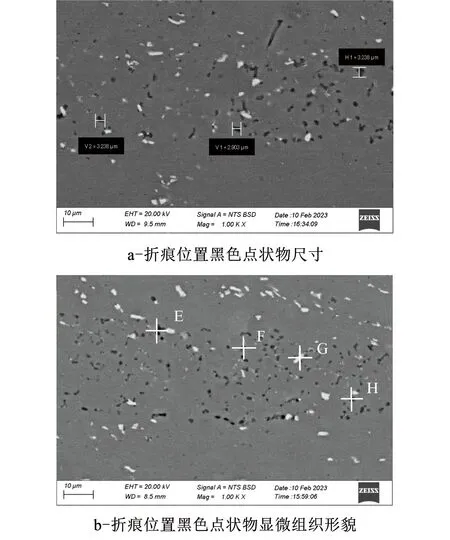

图7为锻件折痕缺陷位置SEM图像。缺陷位置的显微形貌为点状物的密集分布区域,其中黑色点状物在密集区域占比较大,密集区域内单个点状相尺寸约为3 μm。对点状物进行微区成分分析(EDS),分析结果见表3。根据检测结果可知,黑色点状物主要组成元素为Al、Mg、Si,灰色点状物主要组成元素为Al、Si、Mn、Fe。

图7 1#试样黑点聚集位置SEM图像

表3 图7b缺陷位置EDS分析(原子分数/%)

对呈带状的点状物密集分布区域进行面扫描,检测结果如图8所示。

图8 1#试样黑点聚集位置SEM图像

由检测结果可知,该区域内密集分布的点状物主要组成元素为Mg、Si,且元素分布位置高度重合,推测黑色点状相为Mg、Si二元相。Mn、Fe元素在检测面内分布均匀,在点状物的密集分布区域没有明显增多趋势。

3 分析讨论

锻件边部各位置组织无明显区别,在折痕位置处(距表面1 mm深度)存在一条呈带状的点状物密集分布区,根据EDS分析结果,该位置处点状物形貌、组成元素与正常组织中的点状相一致。由于锻件各位置在热处理、加工中,受到应力、温度影响程度不同,点状相数量及尺寸略有差异。

黑色点状相主要组成元素为Al、Mg、Si;灰色点状相主要组成元素为Al、Mn、Fe(Si)。根据6005A铝合金元素组成及析出相种类,推测基体中含有Mg、Si元素的点状相可能为材料经热处理后未完全回溶或重新析出的Mg2Si;含有Mn、Fe、Si元素的点状相可能是在加工过程中破碎的AlFeMnSi金属间化合物,该相无法通过热处理消除或重新析出。SEM面扫描结果也证实了这一观点,在呈带状的点状相密集分布区域,密集的点状相主要含有Mg、Si元素,且Mg、Si元素分布位置高度重合,推测密集分布的点状相为重新析出的Mg2Si相。而主要组成元素为Mn、Fe的AlFeMnSi金属间化合物在缺陷位置检测面内分布均匀,无聚集现象。

6005A铝合金锻件边部各位置显微晶粒形貌并不相同,其中1#和2#试样边部晶粒呈纤维状,3#试样边部为等轴晶形貌。锻造坯料是采用热顶铸造生产的铸锭,其在锻造前晶粒形貌为均匀分布的等轴晶,具有各向同性的特点。因此,纤维状晶粒是在锻造过程产生的。根据锻件各位置受到作用力不同,晶粒组织逐渐由球形转变为纤维状,其延展方向与受力方向垂直,显示锻件内部金属流方向。由此可知,1#、2#试样位置在锻造时所受应力较大,晶粒组织呈纤维状。折痕缺陷的显微组织形貌为呈带状分布的点状相密集分布区域,以密集区域为界限,上、下部分晶粒组织均呈纤维状,但延展方向并不相同。而晶粒的延展方向与内部金属流方向一致,通常与受力方向垂直。因此,在缺陷位置表现出了工件内部、表面金属流方向不一致的特点。根据上述检测结果,推测该缺陷为锻造过程产生的缺陷,造成该缺陷的原因可能锻造设备与锻件表面存在相对凝滞区,导致工件表面金属流动方向与内部相差过大,形成了紊流。在金属流交界处相互摩擦,产生了多余的能量,使晶粒内部的回溶相(Mg2Si)重新析出,因而形成了由点状相组成的带状密集分布区。该推测也同样解释了为何Mn、Fe元素在点状相密集分布区域无聚集现象。因Fe、Mn生产的AlFeMnSi化合物熔点较高,在该合金的加工、热处理过程中无法回溶或重新析出。

综上所述,锻件折痕缺陷主要产生于锻造阶段。由于锻件局部在锻造中所受应力较大,造成了锻件表面与内部金属流方向产生差异,在不同方向的金属流交界处产生了回溶相的重新析出,构成了微观上的析出的密集分布区域。根据上述检测分析结果,采取以下措施:加强模具与锻件表面的润滑,降低锻造设备与锻件表面的摩擦力,避免相对凝滞区的产生;对工装进行修改,增大模具转角处的圆角半径及斜度,降低锻件折叠倾向;降低锻造应力,初击尽量轻一些,采用多次预锻的方式锻造。后续生产的产品未再出现类似缺陷。

4 结 论

1)锻件折痕的宏观形貌为细小的黑色线条,在显微组织观测中为呈带状的点状物密集分布区域。EDS分析表明,黑色点状物主要组成元素为Al、Mg、Si;灰色点状物主要组成元素为Al、Mn、Fe(Si),点状物元素组成与正常位置点状相并无区别。

2)锻件边部各位置因受到力的不同,其显微晶粒形貌并不相同。呈带状分布的点状物密集分布区域的上、下部分晶粒均呈纤维状。而纤维状晶粒延展方向通常与受力方向垂直,显示锻件内部金属流方向。因此锻件折痕上、下部区域金属流方向并不相同。

3)锻件的边部折痕主要产生于锻造阶段。由于锻件局部在锻造中所受应力较大,导致锻件在锻压时内部金属流紊乱,锻件表面与内部金属流方向不同,在不同方向的金属流交界处发生了第二相(Mg2Si)的重新析出,造成了微观上的点状第二相密集分布区域。该缺陷可通过优化模具设计、调整加工工艺,降低该位置的应力来进行避免。