基于前馈-广义预测控制的篦冷机先进控制

薛美盛 谢忻南 饶伟浩 秦宇海

摘 要 水泥生产系统中,篦冷机具有多变量、大时间滞后、强干扰的特性,基本无法采用常规控制器实现自动控制,且手动控制效果常常不理想,因此提出一种基于前馈-广义预测控制的篦冷机先进控制方法。采用篦冷机固定板风机电流作为前馈量,可以克服篦冷机篦下压力较难控制的问题。该算法已经在某水泥厂篦冷机上成功实现并投运,极大地改善了控制品质。

关键词 广义预测控制 水泥生产 篦冷机 篦下压力 前馈控制

中图分类号 TP273 文献标识码 A 文章编号 1000?3932(2023)02?0152?07

水泥是重要的基础原材料,在经济建设中具有不可替代的作用。改革开放以来我国的水泥工业得到了快速发展,水泥年产量由1978年的0.6亿吨,增长至2020年的24亿吨[1]。同时,2021年1~5月全国规模以上水泥产量9.2亿吨,同比增长19.2%,1~5月累计产量继续保持近五年较高水

平[2]。水泥生产烧成系统设备主要由预热器、分解炉、回转窑与篦冷机组成,其中篦冷机作为余热回收的主要设备,对整个生产过程的节能减排起主导作用。目前,我国大多数水泥生产企业采用DCS对整个水泥生产过程进行控制[3]。但是由于水泥生产过程具有多变量、强耦合、大滞后的特点,多数水泥生产设备仍采用手动控制,且控制效果不佳。

针对存在大时间滞后的工业过程,已经发展出许多种类不同的预测控制算法。ROUHANI R和MEHRA R K提出以冲激响应模型为基础的模型控制算法(Model Algorithmic Control,MAC)[4],CUTLER C R和RAMAKER B L提出以阶跃响应模型为基础的动态矩阵控制算法(Dynamic Matrix Control,DMC)[5],这些算法在石油化工领域成功应用[6]。基于离散时间模型的预测控制算法以CLARKE D W等提出的广义预测控制(Generalized Predictive Control,GPC)[7,8]为代表。

针对水泥生产中篦冷机的控制问题,乔景慧等提出一种基于案例推理的熟料冷却过程智能控制系统与基于模糊规则推理的前馈补偿模型[9],该方法无法很好地处理篦冷机中料层厚度对篦冷机压力的影响。刘浩然等提出一种基于分类优化贝叶斯结构算法的篦冷机参数状态分析算法[10],使用生料量等工艺变量预测篦下压力,从而实现对篦下压力的控制。薛美盛等提出一种基于PID与超驰控制的篦下压力控制方法[11],实现了篦冷机的先进控制,但忽略了大时间滞后的影响。

笔者针对水泥生产中篦冷机篦下压力的控制问题,提出一种基于前馈-广义预测控制的先进控制算法,以降低篦冷机对象大时间滞后与料层厚度扰动对篦下压力的影响。算法实施后,对比手动控制、PID控制与纯广义预测控制,篦冷机压力回路的控制品质提升显著。

1 问题分析

1.1 篦冷机工艺流程简介

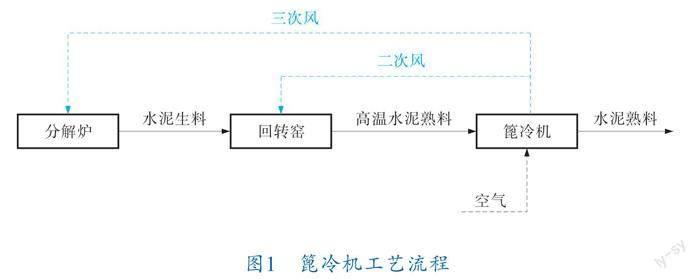

某水泥厂设计日产2 500 t水泥熟料,采用第3代半篦冷机。篦冷机主要作用是对高温水泥熟料进行冷却。水泥熟料在回转窑中完成煅烧后进入篦冷机,在篦冷机中冷却形成固体。同时,利用水泥熟料的余热与空气进行热交换,二次风进入回转窑助燃,三次风进入分解炉助燃。篦冷机工艺流程如图1所示。

现场篦冷机(图2[12])由篦上区与篦下区组成,篦上区与篦下区由篦床分隔开。冷风由风机通过篦下区进入篦冷机,通过篦床时对水泥熟料进行冷却,变为高温热风并进入篦上区。高温热风经由篦上区进入回转窑与分解炉,从而完成对高温水泥熟料余热的回收。篦床由固定板与活动板构成,高温水泥熟料首先落入固定板,然后经过活动板。水泥熟料经过活动板时,活动框架在篦床上做往复运动推动水泥熟料向前运动,活动框架的运动速度称为篦速。整个篦冷机分为3段,水泥熟料在每段篦冷机的冷却过程如图1所示。经由二段、三段吹出的热风称为二次风、三次风。

篦冷机控制主要涉及以下工艺参数:料层厚度、篦下压力、二次风温、篦速、固定板G15风机电流。其中篦下压力与G15风机电流是表征料层厚度的变量。篦下压力与料层厚度为正相关。G15风机为固定板下的引风机,该风机为离心式风机,负荷越大,电流越小,因此G15风机电流与料层厚度为负相关。料层过厚时,篦下压力过高,空气热交换效率低,不利于余热回收,影响节能效果。料层过薄时,出料温度过高导致水泥质量下降。因此,可以通过控制篦下压力与G15风机电流将料层厚度控制在理想范围内。将篦下压力控制在7.5 kPa可以保证料层厚度稳定,篦下压力的大小由篦速控制。篦速代表了篦冷机推料的速度,转速越大,推料越快,料层越薄,篦下压力越小,反之越大。将G15风机电流控制在260~280 A保证料量的稳定,避免出现堆料与推空的情况。

1.2 篦冷机控制的难点

从篦速到篦下压力的模型存在较大滞后,如果采用手动控制,现场工作人员需要不断地调整篦速设定值,且会出现较大的偏差。某水泥厂篦下压力控制指标为7.5 kPa,采用手动控制压力常常会升到9.0 kPa。采用PID控制会出现Bang?Bang控制的效果,即如果篦下压力高于设定值,篦速会升至安全值上限,直到篦下压力开始下降,一旦篦下压力下降到设定值以下,篦速会降至安全值下限,如此不断循环。针对这种情况,笔者决定采用广义预测控制解决被控对象时间滞后较大的问题。

篦冷机中篦下压力存在较大扰动,主要体现为垮窑皮,即从回转窑突然落下一块体积很大的水泥熟料,此时这块熟料还未进入活动板,因此篦下压力还未受到影响。如果仍根据篦下压力控制篦速,会导致这块料进入活动板时堆料,造成篦下壓力过高。如果此时提高篦速,有可能导致固定板推空,导致后面料层过薄。针对这种情况,笔者在广义预测控制的基础上,采用可以指示固定板料层厚度的G15风机电流作为前馈量,解决由于垮窑皮造成的料层过厚或过薄的问题。

2 前馈-广义预测控制算法

2.1 广义预测控制器设计

采用递推最小二乘法[13]建立篦下压力与篦速的差分方程模型。由于广义预测控制算法需要对高维矩阵进行求逆,所需计算量较为庞大,因此采用阶梯式广义预测控制算法[14]以降低计算量。

篦冷机篦下压力与篦速的差分方程模型为:

y(k)=-0.9955y(k-1)-0.0027u(k-250)

其中,y(k)为当前控制周期篦下压力(kPa);y(k-1)为上一控制周期篦下压力(kPa);u(k-250)为前250控制周期篦速(r/min),控制周期为1 s,前250控制周期的滞后由真实数据建模所得。

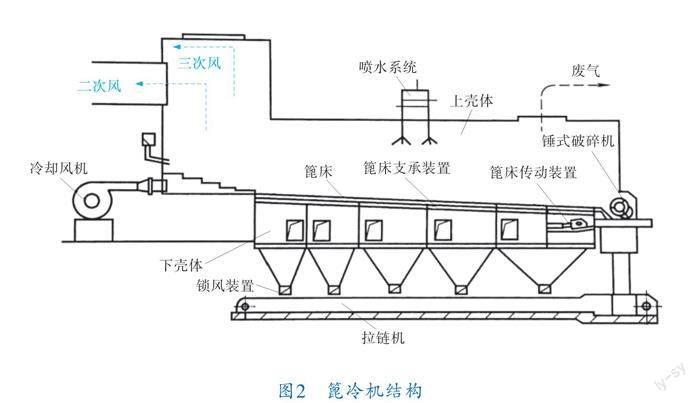

广义预测控制的结构框图如图3所示。

2.2 前馈-广义预测控制

将可以表征料层厚度的G15风机电流作为前馈量,根据某水泥厂现场实际条件,G15风机电流在270 A时表示料层厚度处于最佳值;G15风机电流在260~280 A时,料层厚度处于较为合适的范围;当G15风机电流大于280 A时,表示料层过薄,应降低篦速;当G15风机电流小于260 A时,表示料层过厚,应提高篦速。由于G15风机电流存在一定噪声,先对其进行滤波,采用均值滤波,将当前时间前20个采样周期的电流值进行均值滤波。同时,判断电流的变化趋势:将连续3个采样点和与之间隔3 s的另外连续3个采样点做差,若其值均大于0或小于0,则判断变化趋势为上升或下降。

前馈控制器的补偿逻辑为:当G15风机电流偏离270 A时,如果在270~275 A,且还在上升,说明料量较少,且料量仍在减少,此时应小幅降低篦速;当G15风机电流在275~280 A,且还在上升,说明料量较少,且料量仍在减少,270~275 A區间内的补偿不足,此时应以更大幅度降低篦速;当G15风机电流在280 A以上时,说明料量已经非常少,有推空的危险,此时应以最大幅度降低篦速,直到降为下限。当G15风机电流在265~270 A,且还在下降,说明料量较多,且料量仍在增加,此时应小幅提高篦速;当G15风机电流在260~265 A,且还在下降,说明料量较多,且料量仍在增加,且265~270 A区间内的补偿不足,此时应以更大幅度提高篦速;当G15风机电流在260 A以下时,说明料量非常多,会发生垮窑皮的情况,此时应以最大幅度提高篦速,将大量的水泥熟料快速向前推。前馈-广义预测控制框图如图4所示。

在GPC控制量的基础上,根据以上逻辑对G15风机电流进行前馈补偿。不满足条件时,如电流在270~275 A,但电流没有增加趋势,说明料量虽然较少,但是在慢慢回升,此时不需要补偿,按照GPC给出的控制量即可。

3 前馈-广义预测控制系统的实现

3.1 先进控制系统通信结构

笔者设计的篦冷机先进控制系统布署在一台先进控制服务器上,先进控制服务器与现场DCS通过局域网连接,基于OPC协议实现通信。先进控制系统通信结构如图5所示。

篦冷机先进控制系统通过OPC接口与现场DCS实现数据的读取与写入,采集现场工艺数据,经先进控制算法计算后,将控制量写入现场DCS。篦冷机先进控制系统通过控制界面实现与现场工作人员的交互,现场工作人员可以通过控制界面实时监测关键数据,并通过控制界面设置先进控制算法的投运与否、被控工艺变量的给定值以及各个控制量的上下限。

3.2 先进控制系统界面

篦冷机先进控制系统的控制界面如图6所示。左侧为一段篦冷机的控制参数,包含篦速给定值(r/min)、篦下压力检测值与设定值(kPa),现场工作人员可以根据现场工况调整篦下压力的设定值。右侧为固定板G15风机电流(A)、二段篦速给定值(r/min)、一/二段篦速差值设定。打开/关闭开关可以单独设定二段篦冷机是否自动控制。二段篦冷机篦速通常需要与一段篦冷机篦速保持一定的差值,因此仅需要设置差值,现场工作人员可以根据现场工况调整一/二段篦冷机篦速差值。

3.3 先进控制系统控制算法实施

笔者设计的前馈-广义预测控制器参数如下:采样周期T=1 s,控制周期T=1 s,预测前景P=80,控制前景P=20,柔化因子α=0.978,阶梯因子β=1,控制量权重因子λ=5,控制器单个控制周期变化量ΔU=0.2。当篦下压力偏差过大时(|e(t)|>0.2 kPa)需要增强控制器作用,使被控量快速回到设定值,调整阶梯式广义预测控制器参数为:采样周期T=1 s,控制周期T=1 s,预测前景P=80,控制前景P=20,柔化因子α=0.965,阶梯因子β=1,控制量权重因子λ=2,控制器单个控制周期变化量ΔU=0.2。

前馈补偿参数设置为:采样周期T=1 s,控制周期T=10 s。当G15风机电流小于260 A时,需要快速提升篦速,每个控制周期内篦速在GPC控制量的基础上增加0.5 r/min;电流处于260~265 A且在下降时,需要以中等速度提升篦速,每控制周期内篦速增加0.4 r/min;电流处于265~270 A且在下降时,需要小幅提升篦速,每控制周期内篦速增加0.3 r/min。电流处于270~275 A且在上升时,每控制周期内篦速降低0.1 r/min;电流处于275~280 A区间且在上升时,每控制周期内篦速降低0.3 r/min;电流大于280 A时,每控制周期内篦速降低0.5 r/min。篦速调节至上下限时不再调节,上下限由现场工作人员根据实际工况给定。

4 前馈-广义预测控制系统投运效果

在某水泥厂投运前馈-广义预测控制算法,分别与手动控制、PID控制、GPC控制对比。每种控制模式采集连续投运4 h的数据,对比效果如图7~10所示。

不同控制模式的最大误差、绝对误差积分(Integral Absolute Error,IAE)与篦下压力标准差见表1。可以看出,GPC与前馈-广义预测控制算法由于可以应对大时间滞后,控制效果要明显优于手动控制与PID控制。与手动控制相比,前馈-广义预测控制算法的IAE降低了65.3%,最大误差降低了56.0%。与GPC控制相比,前馈-广义预测控制算法的IAE降低了37.0%,最大误差降低了27.7%,控制品质明显改善。

5 结束语

针对水泥生产中篦冷机对象的控制问题,提出了一种以固定板风机电流作为前馈量的前馈-广义预测控制算法,并在某水泥厂成功应用。该算法克服了篦冷机对象存在大时间滞后与大干扰的问题,使得篦下压力的控制品质明显改善。该算法已经长期投运,提高了篦冷机余热回收效率,也提高了现场设备的自动化程度,同时简化了操作人员工作,降低了他们的劳动强度。

参 考 文 献

[1] 刘作毅.谈水泥行业碳减排路径[J].中国建材,2021(7):98-99.

[2] 中国建筑材料联合会行业工作部.2021年1~5月份水泥行业运行情况[J].中国建材,2021(7):108.

[3] 张颖.我国水泥工业电气自动化的实现[J].产业与科技论坛,2012,11(15):243.

[4] ROUHANI R,MEHRA R K.Model Algorithmic Control (MAC);Basic Theoretical Properties[J].Automatica,1982,18(4):401-414.

[5] CUTLER C R,RAMAKER B L.Dynamic matrix control—A computer control algorithm[J].Proceedings of the Acc San Francisco,1980.DOI:10.1109/JACC.1980.4232009.

[6] 王伟.广义预测控制理论及其应用[M].北京:科学出版社,1998.

[7] CLARKE D W,MOHTADI C,TUFFS P S.Generalized Predictive Control?Part Ⅰ. The Basic Algorithm[J]. Automatica, 1987, 23(2):137-148.

[8] CLARKE D W,MOHTADI C,TUFFS P S.Generalized Predictive Control?Part Ⅱ. Extensions and Interpretations[J]. Automatica,1987,23(2):149-160.

[9] 乔景慧,柴天佑,孙明岩,等.基于案例推理的篦冷机熟料冷却过程智能优化控制[J].东北大学学报(自然科学版),2009,30(12):1673-1677.

[10] 刘浩然,孙美婷,王海羽,等.基于分类优化贝叶斯结构算法的篦冷机参数状态分析及其算法收敛性分析[J].计量学报,2019,40(4):662-669.

[11] 薛美盛,王一丰,秦宇海.水泥熟料煅烧过程先进控制系统的设计与实现[J].化工自动化及仪表,2020,47(2):103-109;130.

[12] 李海涛,郭献军,吴武伟.新型干法水泥生产技术与设备[M].北京:化学工业出版社,2006.

[13] 朱豫才.过程控制的多变量系统辨识[M].长沙:国防科技大学出版社,2005:133-135.

[14] 吴刚.预测控制研究及在工业锅炉自动控制中的应用[D].合肥:中国科学技术大学,1989.

(收稿日期:2022-03-22,修回日期:2023-03-03)

Advanced Control of Grate Cooler Based on Feedforward?Generalized Predictive Control

XUE Mei?sheng1, XIE Xin?nan1, RAO Wei?hao1, QIN Yu?hai2

(1. Dept. of Automation of School of Information Science and Technology, University of Science and Technology of China; 2. Jiangsu Panvieo Energy Saving Technology Co., Ltd.)

Abstract In the cement production system, the grate cooler has characteristics of the multi?variable, large time delay and the strong disturbance. Making use of conventional controllers to realize auto?control of the grate coolers becomes impossible basically and the manual control is often unsatisfactory. In this paper, an advanced control method for the grate cooler based on feedforward?generalized predictive control was proposed. Through taking fan current of the grate coolers fixed plate as the feedforward value, the difficulty in the grate coolers pressure control was overcomed. This algorithms successful and long?term application in a cement plant greatly improves the control quality.

Key words generalized predictive control, cement production, grate cooler,pressure under grate, feedforward control

作者简介:薛美盛(1969-),副教授,从事先进控制与优化的研究,xuems@ustc.edu.cn。

引用本文:薛美盛,谢忻南,饶伟浩,等.基于前馈-广义预测控制的篦冷机先进控制[J].化工自动化及仪表,2023,50(2):152-157;180.