仿生中性络合剂对花岗岩摩擦磨损行为的影响研究

王朝晖,吴志鑫,杨康辉,苏叶茂,郑 靖*,周仲荣

(1. 西南交通大学 材料先进技术教育部重点实验室 摩擦学研究所,四川 成都 610031;2. 中铁工程服务有限公司,四川 成都 610083)

岩体工程的破岩施工主要利用刀具与岩石之间的切削、冲凿、碾压和研磨等机械作用来破碎和去除岩石,花岗岩等硬质岩石会导致破岩刀具严重磨损,破岩效率低下[1-2]. 采用物理/化学辅助手段诱发或者增加岩石表面的结构缺陷,可以降低岩石的破碎和摩擦去除难度[3-5]. 已有研究表明,激光、微波和高压水射流等物理手段能通过在岩石表面产生外加应力场或者热场来诱发或者增加岩石表面的结构缺陷[6-8],但是存在能耗大和经济效益差等问题[9],盐酸等无机强酸可以通过酸解作用诱发岩石矿物成分分解破坏和矿物颗粒间胶结物流失,降低岩石表面力学性能[10-11],经济低耗,但其会严重腐蚀破岩刀具,无法作为化学辅助破岩介质应用于机械破岩.

据报道,自然界中存在石鳖、帽贝和地衣等生物,它们通过机械破坏和化学破坏的耦合作用来钻蚀岩石,这种现象称为生物侵蚀[12-14]. 研究表明,生物对岩石的化学侵蚀不涉及强酸,主要依赖生物分泌/代谢的有机酸(多为草酸、柠檬酸和酒石酸等低分子有机酸)、氨基酸和多糖等弱酸性物质与岩石表面发生酸解和络合作用来促进矿物颗粒溶解,降低岩石机械去除难度[15-16],且以络合作用为主[17-18]. 因此,基于生物侵蚀的化学作用机制,开发中性或接近中性的络合剂作为化学辅助破岩介质,有望提高机械破岩效率. 遗憾的是,已有研究主要从石材保护角度,研究不同生物对岩石的侵蚀作用及其对岩石微观结构的破坏机制,不涉及破岩施工等工程应用[19].

1 试验部分

1.1 试验材料及制备

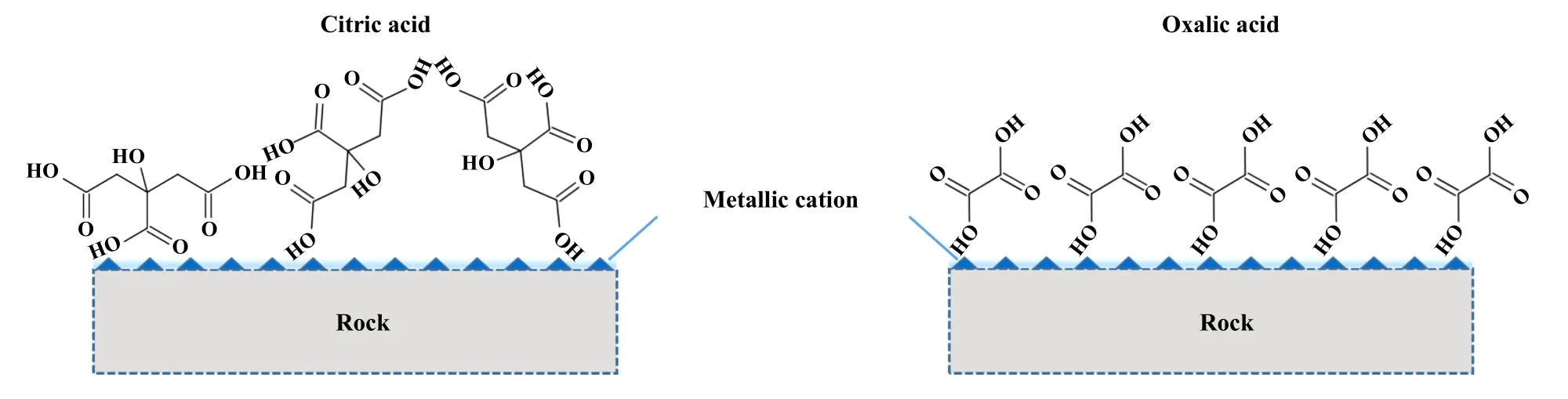

根据文献调研结果[20-22],本文中选取生物侵蚀经常涉及的柠檬酸、草酸和酒石酸等3种有机酸作为络合剂(分子结构如图1所示),将其与对应的钠盐复配,获得3种有机酸-有机酸盐缓冲溶液,作为中性络合剂.具体配置方法如下:首先配置浓度均为0.1 mol/L的柠檬酸溶液和柠檬酸钠溶液,然后取100 mL的柠檬酸溶液,将其用配置的柠檬酸钠溶液调至pH=7,得到柠檬酸-柠檬酸钠缓冲溶液,命名为CA. 采用同样方法分别配置酒石酸-酒石酸钠缓冲溶液和草酸-草酸钠缓冲溶液,分别命名为TA和OA. 此外,配置浓度为0.1 mol/L的盐酸溶液,命名为HCl,作为对照试剂.

Fig. 1 Molecular structures of citric acid,tartaric acid and oxalic acid图 1 柠檬酸、酒石酸与草酸的分子结构

试验所用天然花岗岩样品购于成都市华星石材厂. 首先,将购置的天然花岗岩切割成若干小岩块,用自凝牙托粉包埋于20 mm×10 mm×10 mm尺寸的模具中;然后,在室温下,先依次使用1 000#、2 000#和3 000#砂纸在水冷却下打磨岩石样品表面,再依次用5、2.5、1和0.5 μm金刚石抛光膏在水冷却下将岩石样品表面抛光至表面粗糙度Ra≤0.3 μm. 抛光后的花岗岩平面样品随机分成5组,1组作为空白对照组,另外4组分别置于100 mL的CA、TA、OA和盐酸溶液中,3 min后取出,酒精清洗后晾干备用.

现有破岩刀具材料以H13钢等热作模具钢为主,因此,本研究中采用直径为10 mm、硬度为372.0 HV的H13钢球作为摩擦对偶,其化学成分(质量分数)为C 0.32%;Mn 0.20%;Si 0.80%;Cr 4.75%;Mo 1.10%;P 0.03%;S 0.03%;bal. Fe,表面粗糙度Ra=1.6 μm.

1.2 试验方法

花岗岩样品的摩擦磨损试验在UMT TriboLab多功能摩擦磨损试验机上进行,采用球-面接触模式的往复滑动摩擦磨损试验,试验过程中摩擦力及位移随循环次数的变化由计算机控制并全程记录. 摩擦磨损试验在25 °C下进行,法向荷载为2 N,往复位移为4 mm,频率为2 Hz,循环次数为5 000次,环境介质采用去离子水,每种工况下的往复滑动摩擦磨损试验重复3次.采用VK-X1000激光共聚焦显微镜(LCSM)观察分析花岗岩样品和H13钢样品表面形貌,利用仪器的分析软件(MULTI-FILE ANALYSIS APPLICATION)得到样品表面磨损轮廓曲线和磨损体积. 摩擦磨损试验参数选择主要参考硬岩掘进机滚刀的破岩工况. 据报道,硬岩掘进机破岩过程中岩-刀界面接触应力约为300 MPa[23],根据赫兹接触公式[24],法向载荷2 N时,H13钢-花岗岩摩擦界面的平均接触应力为338 MPa;往复位移4 mm、频率2 Hz时,计算得到摩擦副的运动速度与硬岩掘进机中心滚刀线速度吻合[25]. 循环次数的选择主要依据预试验结果,保证样品表面进入稳态磨损阶段.

利用HXD-1000TM型显微硬度仪测定花岗岩样品和H13钢样品的表面硬度. 鉴于花岗岩为复杂的矿物颗粒集合体,为保证硬度测量的可靠性,在花岗岩样品表面随机选取20个点进行压痕试验,相邻压痕间距不小于500 μm,载荷为0.49 N,保压15 s;在H13钢样品表面随机选取10个点进行压痕试验,相邻压痕间距为500 μm,载荷为4.9 N,保压15 s. 试验在25 ℃下重复3次,取平均值.

以H13钢作为腐蚀对象,采用失重法测定中性络合剂的金属腐蚀性. 首先通过切割、打磨和抛光获得表面平整光洁的H13块状样品,酒精清洗后晾干,用精度为0.1 mg的分析天平称重. 随后将H13钢样品分别置于3种仿生中性络合剂中,浸泡5 h后取出清洗、晾干并称重. 腐蚀速率按下式计算:

其中,V为腐蚀速率[g/(m2·h)],G1和G2分别为H13钢样品腐蚀处理前后的质量(g),S为H13钢样品表面积(m2),t为腐蚀时间(h). 试验在25 ℃下重复3次,取平均值.

对试验数据进行单因素方差分析,置信区间设置为显著性水平P< 0.05.

唐纳森始终坚持做一个在过滤方面的技术领导者,把每年2%~3%的全球销售额用于技术研发,近几年更是上升到3%~4%,增加研发的投入以确保唐纳森在过滤领域的地位,更好的服务客户,满足不同的需求,更多的客户追求的是减小过滤产品的体积,而唐纳森技术使得过滤产品体积变小、寿命增加。例如,对于重卡来说,唐纳森的技术可以减小过滤产品60%的体积,同时可以把过滤系统放入发动机舱中,既满足了空气动力学,同时达到了省油的目的。

2 结果与讨论

2.1 腐蚀性评价

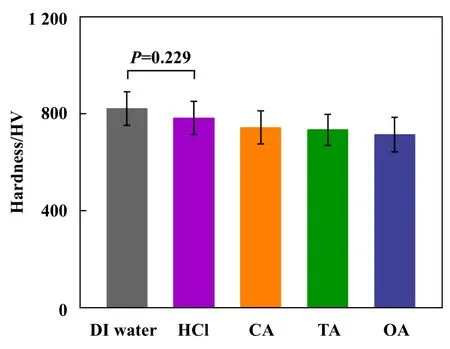

图2所示为花岗岩样品经HCl、CA、TA和OA这4种试剂处理3 min后的表面显微硬度. 去离子水作为空白对照试剂. 花岗岩样品经去离子水处理后的表面硬度约为825.8 HV,盐酸试剂处理后的表面硬度为784.5 HV,二者无显著性差异(P>0.05);花岗岩样品经CA、TA和OA处理后的表面硬度分别为745.3 HV、735.1 HV和716.7 HV,相比空白对照组分别降低了9.7%、10.9%和13.2%. 可见,仿生中性络合剂处理能够有效降低花岗岩表面硬度,其中,OA络合剂的效果最为显著.

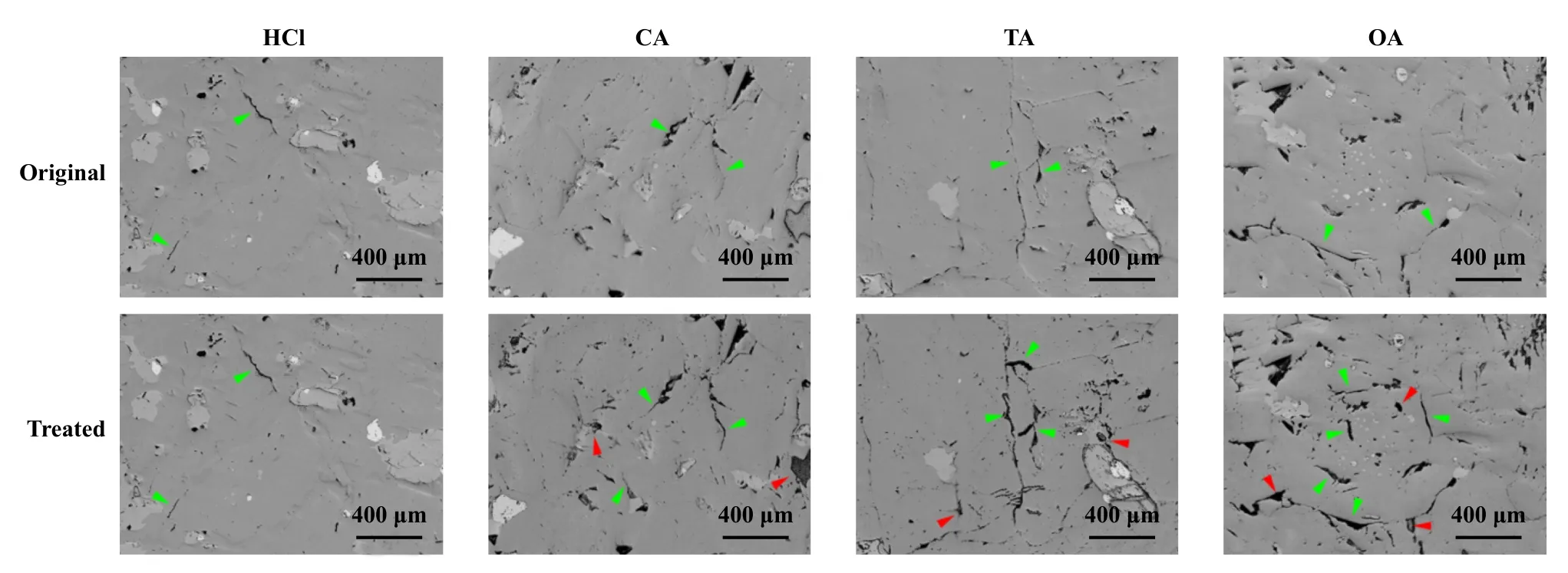

图3所示为花岗岩样品在3种仿生中性络合剂中侵蚀处理3 min前后的表面形貌的LCSM照片. 可以发现,花岗岩作为矿物颗粒的聚集体,矿物颗粒胶结处存在少量裂隙. 经盐酸试剂处理后,花岗岩样品表面形貌无明显变化,仅观察到原生裂隙略有扩张. 经3种仿生中性络合剂处理后,花岗岩样品表面的原有裂隙显著扩张,部分区域甚至出现矿物颗粒间胶结物大量流失形成的溶蚀孔洞.

Fig. 2 Microhardness of granite surfaces treated with different agents for 3 min图 2 花岗岩样品经HCl、CA、TA和OA这4种试剂处理3 min后的表面显微硬度

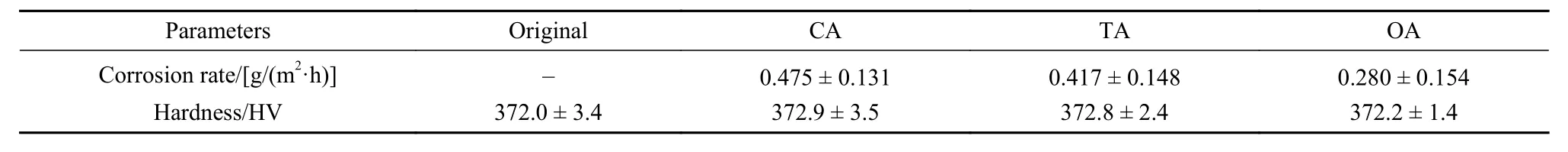

H13钢在CA、TA和OA这3种络合剂中的腐蚀速率和表面硬度列于表1中,H13钢在这3种仿生中性络合剂中的腐蚀速率分别为0.475、0.417和0.280 g/(m2·h),均低于1.500 g/(m2·h),符合工业标准[26];H13钢的原始表面硬度约为372.0 HV,经3种络合剂处理5 h后,H13钢的表面硬度未发生显著性变化(P>0.05). 可见,3种仿生中性络合剂均对H13钢无明显腐蚀性.

综上,仿生配置的3种中性络合剂会诱发花岗岩样品表面矿物颗粒溶蚀,导致岩石表面裂隙扩张、形成溶蚀孔,表面力学性能降低,其作用效果明显强于同浓度的盐酸. 这表明就花岗岩力学性能的化学弱化而言,有机酸的络合作用大于无机强酸的酸解作用.

Fig. 3 LCSM micrographs of granite surface before and after treated with different agents for 3 min (green and red arrows indicate cracks and corrosion pits,respectively)图 3 花岗岩样品经HCl、CA、TA和OA这4种试剂处理3 min前后的表面形貌LCSM照片(绿色和红色箭头分别代表裂隙和溶蚀孔)

表 1 H13钢在CA、TA和OA这3种络合剂中的腐蚀速率和表面硬度Table 1 Corrosion rates and microhardness of H13 steel in CA, OA and TA complexing agents

2.2 摩擦磨损行为

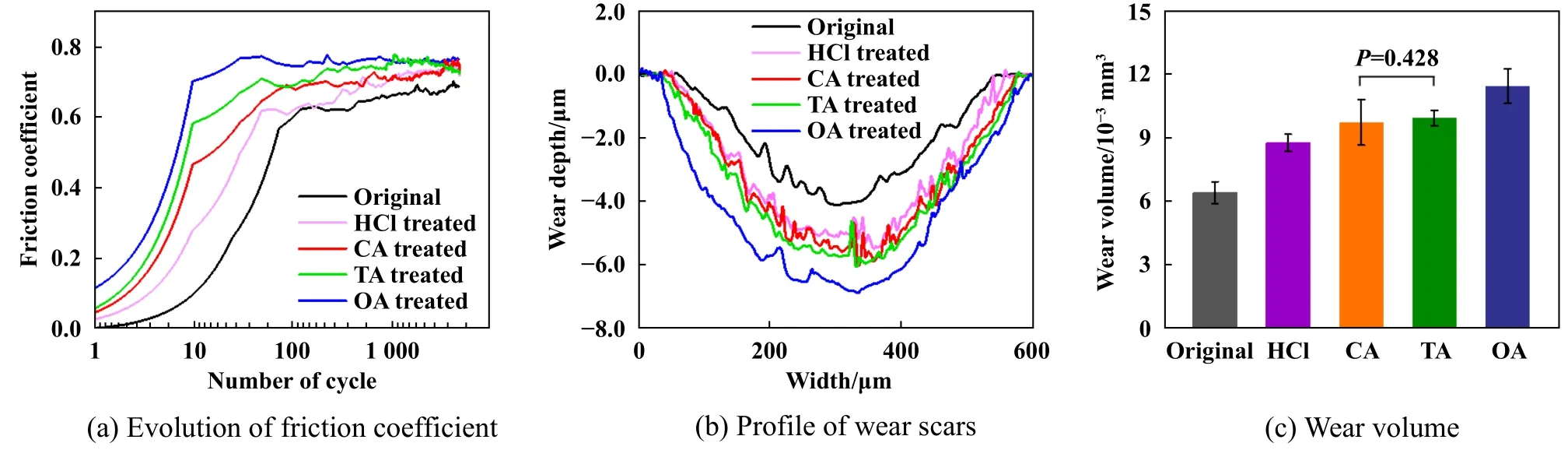

图4(a)所示为往复滑动摩擦磨损工况下花岗岩样品表面摩擦系数随循环次数变化的关系曲线. 花岗岩原始表面的初始摩擦系数较低,在摩擦接触初期表面摩擦系数随着循环次数增加迅速上升,100次循环后摩擦系数达到0.60,随后摩擦系数随着循环次数增加缓慢增大,1 000次循环后稳定在0.65左右. 4种侵蚀处理的花岗岩样品表面摩擦系数随循环次数的变化趋势与原始表面相似,但初始摩擦系数和稳态摩擦系数均增大,且摩擦系数趋于稳定所对应的往复循环次数减小. 其中,CA、TA和OA这3种络合剂侵蚀处理的花岗岩样品表面摩擦系数的变化较盐酸处理样品更为显著,尤以OA侵蚀处理样品最为显著.

图4(b)所示为5种花岗岩样品表面的磨斑轮廓. 原始花岗岩样品表面的磨斑深度约为3.63 μm,磨斑宽度约为487.4 μm,在相同的磨损工况下,HCl、CA、TA和OA处理得到的4种花岗岩样品表面磨斑深度分别为4.98、5.63、5.83和6.81 μm,磨斑宽度分别为506.7、530.8、545.1和563.3 μm. 可见,3种络合剂处理得到的花岗岩样品表面的磨斑深度与宽度不仅大于原始花岗岩样品,而且大于盐酸处理得到的花岗岩样品,其中,OA处理表面的磨斑深度与宽度最大. 5种花岗岩样品表面的磨损体积呈现相同的规律,如图4(c)所示.显然,仿生中性络合剂与盐酸侵蚀处理均能加剧花岗岩表面摩擦磨损,降低岩石材料的摩擦去除难度,仿生中性络合剂的作用效果大于盐酸.

Fig. 4 Evolution of friction coefficient,profile of wear scars and wear volume for granite surfaces treated with different agents图 4 花岗岩样品原始表面和侵蚀处理表面的摩擦系数曲线、磨斑轮廓和磨损体积

Fig. 5 LCSM micrographs of wear scars on granite surfaces treated with different agents图 5 花岗岩样品原始表面和侵蚀处理表面磨斑形貌的LCSM照片

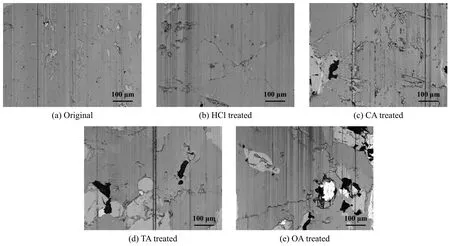

图5 所示为花岗岩样品表面的磨斑形貌的LCSM照片. 可以看出,未经任何试剂处理的花岗岩原始样品和盐酸处理得到的花岗岩样品的表面磨损均比较轻微,磨斑中心呈现轻微犁沟和小剥落坑,其中,后者的表面磨损略重于前者. CA、TA与OA这3种仿生中性络合剂处理得到的花岗岩样品表面的磨损明显加剧,磨斑表面存在大量与往复滑动方向一致的犁沟,犁削效应显著,局部还出现较大的块状剥落,OA处理得到的花岗岩样品表面磨损最为严重,磨损表面出现大量块状剥落. 花岗岩作为天然硬岩,不仅脆性大,而且内部存在大量随机分布的微裂纹、缝隙和空洞等缺陷,在往复滑动摩擦磨损过程中,岩石表面缺陷处的矿物颗粒容易发生剥落,剥落下来的矿物颗粒在摩擦接触界面充当第三体,岩石表面发生磨粒磨损. 对比5种花岗岩样品表面的磨损形貌照片可以发现,3种仿生中性络合剂对花岗岩表面磨损的促进作用明显大于同浓度的盐酸,尤其是OA作用最为显著.

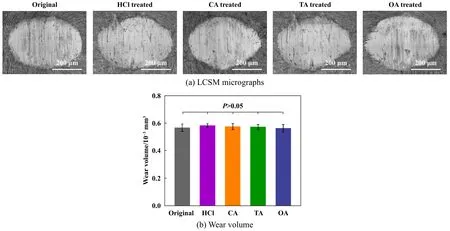

图6(a)所示为对偶件H13钢球表面磨损形貌的LCSM照片. H13钢球与5种花岗岩样品表面相对摩擦5 000次后形成的表面磨斑均呈椭圆形,磨损形貌基本一致,以犁削效应为主. 统计学计算结果显示,5种工况下H13钢球表面的磨损体积基本一致,无显著性差异,如图6(b)所示. 这表明中性络合剂处理会导致花岗岩表面摩擦去除难度降低,在相同工况下岩石表面磨损加剧,但对偶件H13钢球表面磨损并不会加剧.

2.3 讨论

中性络合剂侵蚀处理对花岗岩表面硬度的弱化效果与侵蚀处理时间有关,预试验结果显示,花岗岩样品表面硬度在侵蚀处理时间大于3 min后仅呈现轻微降低,因此,本研究中的花岗岩样品侵蚀处理时间为3 min. 如图4所示,相较未经侵蚀处理的花岗岩原始样品,4种侵蚀处理的花岗岩样品的初始摩擦系数和稳态摩擦系数增大,摩擦系数趋于稳定所对应的往复循环次数减小,磨斑轮廓和磨损体积增大,其中,3种仿生中性络合剂的效果较同浓度的盐酸溶液更为显著. 显然,相比无机强酸盐酸,仿生中性络合剂处理更有助于降低花岗岩表面的摩擦去除难度.

花岗岩是矿物颗粒的集合体,内部存在随机分布的微裂纹、缝隙和空洞等缺陷[27-28]. 岩石表面缺陷处的矿物颗粒间联结较弱,在摩擦磨损过程中容易发生剥落,高硬度的矿物颗粒剥落后在摩擦界面充当第三体,导致岩石表面发生磨粒磨损,如图5(a)所示. 3种仿生中性络合剂的有效成分分别是柠檬酸、酒石酸和草酸,它们均为具有强络合能力的低分子量有机酸,在岩石表面通过络合反应诱发矿物颗粒溶蚀,而盐酸为无络合能力的无机强酸,通过酸解反应溶蚀岩石矿物颗粒. 如图3所示,盐酸侵蚀处理后的花岗岩样品表面形貌仅有轻微变化,表现为原有裂隙略有扩张,而经仿生中性络合剂浸泡处理3 min后,花岗岩样品表面的原有裂隙发生显著扩张,部分区域甚至出现矿物颗粒间胶结物大量流失形成的溶蚀孔洞. 岩石表面缺陷增多通常意味着矿物颗粒间联结变弱,在摩擦过程中更容易发生剥落. 如图5所示,相比花岗岩原始样品和盐酸侵蚀处理样品,3种仿生中性络合剂侵蚀处理花岗岩样品的磨斑表面均出现尺寸明显增大且形状不规则的剥落坑,磨损表面犁削效应显著加剧. 这表明花岗岩样品经仿生中性络合剂侵蚀处理后,其表面在摩擦过程中更易剥落生成尺寸较大且形状不规则的磨屑,加剧表面磨损. 可见,相比盐酸等无机强酸提供的酸解作用,有机酸的络合作用对花岗岩表面摩擦磨损行为的影响更为显著.

Fig. 6 LCSM micrographs of worn surface and wear volumes of counterpart H13 steel balls against different granite surfaces图 6 H13钢球与不同花岗岩样品表面相对摩擦时的磨损形貌LCSM照片与磨损体积

有机酸的络合能力与其分子结构中的羧基数量密切相关[29]. 柠檬酸的分子结构为三羧基结构,草酸和酒石酸均为两羧基结构,从理论上讲,柠檬酸对金属阳离子的络合能力应该强于草酸和酒石酸[30]. 然而,花岗岩样品表面的磨斑形貌、磨斑轮廓和磨损体积均表明,OA络合剂(草酸-草酸钠缓冲溶液)对花岗岩表面的侵蚀作用最显著,如图4和图5所示. 这可能与有机酸根配体在岩石矿物颗粒表面的有效吸附相关[19,31]. 本研究中设计配置的3种仿生中性络合剂浓度较高,为0.1 mol/L,这意味着在有机酸根配体吸附到矿物颗粒表面的过程中,矿物颗粒表面作用位点数量有限,有机酸根之间存在竞争关系. 柠檬酸、酒石酸与草酸的分子量分别为192、150和90,结合3种有机酸分子结构(图1)可以发现,草酸不仅分子量最小,而且结构简单,其能够更加充分地利用矿物颗粒表面的作用位点进行吸附,与矿物颗粒的金属离子发生络合反应,诱发矿物颗粒溶蚀,如图7所示. 此外,虽然有机小分子酸通过配位效应与岩石相互作用,但在动态摩擦剪切过程中,花岗岩本身的微孔结构特征有可能导致其表面存在梯度侵蚀现象,吸附位点多、结构简单的草酸分子更容易渗透到亚表面,导致岩石力学性能下降. 因此,相比CA和TA这2种络合剂,OA络合剂对花岗岩表面的侵蚀效果更为显著.

Fig. 7 Schematic illustrating the adsorption of organic acid molecules on rock surface图 7 有机酸分子在岩石表面的吸附作用示意图

值得注意的是,虽然4种侵蚀处理花岗岩样品的表面磨损均重于花岗岩原始样品,但对偶件H13钢球与5种花岗岩样品相对摩擦时的表面磨损形貌和磨损体积均无明显差异,如图6所示. 这是因为络合作用和酸解作用均会弱化花岗岩表面矿物颗粒的力学性能,矿物颗粒的磨蚀性降低. 因此,虽然4种侵蚀处理得到的花岗岩样品在摩擦磨损过程中表面矿物颗粒剥落重于原始样品,但不会加剧对偶件H13钢球表面磨损.

本文中通过往复滑动摩擦磨损试验,考察了仿生中性络合剂处理前后花岗岩表面的摩擦磨损行为,发现有机酸的络合作用对花岗岩表面摩擦磨损行为的影响更为显著,有望提高机械破岩效率,但目前研究主要关注仿生络合剂对花岗岩表面摩擦去除行为的影响,未充分考虑到有机酸根配体在花岗岩的微孔结构中的渗透作用,后续研究需要加强相关理论分析.

3 结论

a. 基于自然界生物侵蚀的化学作用机制,采用柠檬酸、酒石酸和草酸等低分子量有机酸为有效成分配置的3种中性络合剂能诱发花岗岩表面裂隙扩张、形成溶蚀坑,岩石表面力学性能下降,矿物颗粒间联结变弱,表面摩擦磨损加剧,磨损机制以磨粒磨损为主.相比盐酸等无机强酸提供的酸解作用,有机酸的络合作用对花岗岩表面摩擦磨损行为的影响更为显著.

b. 有机酸根配体在花岗岩表面的有效吸附和渗透是影响仿生中性络合剂与花岗岩矿物颗粒发生络合反应的重要因素,分子量低、结构简单的草酸相比柠檬酸和酒石酸更容易诱发花岗岩表面矿物颗粒络合溶蚀,促进岩石表面摩擦去除.