新型分程控制在筒体温控中的应用

眭天武

(云南云天化股份有限公司聚甲醛产品事业部本部,重庆 长寿 401221)

1 工艺简介

以造粒机温控系统为例:造粒工段造粒机主要有18段筒体,每一段所处的位置不同,SP不一样,工艺反应激烈情况也不同,只能是一段一控制策略。原来是用PLC S7-300系统,每一段有加热和冷却两个独立的PID控制回路。加热回路由控制器的OP输出,经过一个脉冲占比模块转换成一个DO点,然后送到动力的可控硅控制加热器回路接通。冷却回路原理一样,只是转换成一个DO控制一个冷却水角阀,用于降温冷凝。由于是有机化学反应,对温度比较敏感。一方面如果控制超温将会烤糊物料、粘连螺杆、造成黑料,直接影响产品质量。另一个方面温度波动大,造粒机震动剧烈,反应不充分,影响产量及造粒机的寿命。因此对温度的控制要求比较严苛,尽量是“一条直线”为宜。

2 三种控制方式原理

2.1 两路常规PID回路

2.1.1 偏差切换方式

仿照原控制系统采用两路常规PID控制回路来实现加热或冷却,设置一个切换值,用联锁的方式来实现加热或冷却切换。比如给定值是 225 ℃,当PV高于 228 ℃ 时启动冷却PID回路,当PV=SP时,停止冷却;当PV低于222 ℃时,启动加热PID回路,当PV=SP时,停止加热。在实际投用后,最大偏差在 40 ℃ 左右,此方法淘汰。

2.1.2 速率切换方式

通过分析两路常规PID回路偏差切换失调原因后,在此基础上推出一种新的控制方法,即以温度的变化速率来进行切换。偏差切换方式,存在滞后性且无法避免筒体温度升温或降温惯性大的特性。为克服大惯性,采用温度变化速率来进行切换,建立一个周期为T的循环采样,在周期内选取三个采样点进行数据比较,采样数据在不断增大就启动降温PID回路。当温度达到联锁值1停止降温,同时加入一个提前量,防止温度上升过程不超温,以相同的方式当变化速率连续三个采样数据都下降,则启动加热PID回路,当温度达到联锁值2时,则停止加热PID回路。此控制方式自投用后比传统以偏差来切换PID回路效果有明显提升,偏差在2~3 ℃,与外方专用控温方式接近,但仍未达到目标值 2 ℃ 以内。该方式也存在缺陷,即鲁棒性差。当负荷变化大,必须重新整定PID参数,才能达到新的热交换平衡。

2.2 新型分程控制回路

结合前两种控制方式和西门子专用温控进行分析,发现都存在缺陷。即PID回路切换问题,偏差为切换条件,切换过程存在死区,温控效果始终达不到实际生产需求。又在原基础上进行升级改造,打破传统双PID控制方式,采用新型分程控制方式来解决切换过程中的死区问题。将单PID控制器输出信号进行分段控制,OP在0~50%时,控制冷却回路,OP在50%~100%时,控制加热回路。实际投用后的效果明显,温度偏差 ±1 ℃。

2.3 控制方式效果比较

不同控制方式效果比较见表1所示。

表1 效果对比表

3 新型分程控制系统的介绍

3.1 分程控制系统的定义

将控制器输出信号全程分割成若干个信号段,每一个信号段控制一个控制阀(每一个控制阀仅在控制器输出信号整个范围内的某段内工段。另一个特征:多阀,一个控制器的输出信号去带动两个或两个以上的阀门工作。

3.2 分程控制的原理

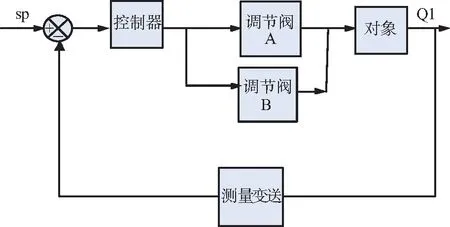

从控制系统的结构来看,分程控制属于单回路定值控制系统,其控制过程与单回路控制一样。其结构原理如图1所示:

图1 原理方框图

3.3 分程控制的目的

1)扩大总的可调范围R

国产调节阀一般情况下R≤30,进口调节阀的R≤50。调节阀的可调范围R等于调节阀的最大流通能力与最小流通能力的比值:

式中:Cmax为调节阀最大流通能力;cmin为调节阀最小流通能力。

当阀门小开度流通能力小于cmin时,阀门会产生抖动或啸叫,严重影响调节品质和阀门的使用寿命。每种调节阀的可调范围都有一定的限制,最大就是50。如果可调节范围R≥80,单台调节阀就不可能实现。此时就需要采用大、小调节阀分程并联使用,当流量大时就用小阀全关,用大阀作调节。

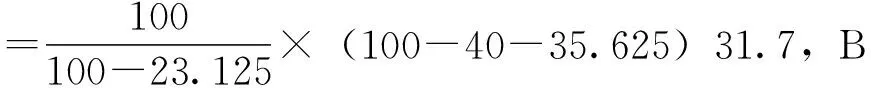

比如设一个分程控制系统采用了两个调节阀并联工作,大阀A流通能力CAMAX=90;小阀B流通能力cBMAX=10。设两阀的可调比R=40,则在作分程控制时,总的可调比为

因此可见,用了这两台调节阀,总的可调范围大大扩展。分程后的可调比为原来单台的10倍。

2)满足工艺生产的特殊要求

某公司的筒体温度控制就需要设置两种调节阀,一个用于加热的加热器,一个用于冷却的角阀控制,像这种情况就需要分程控制。

3.4 分程的类型

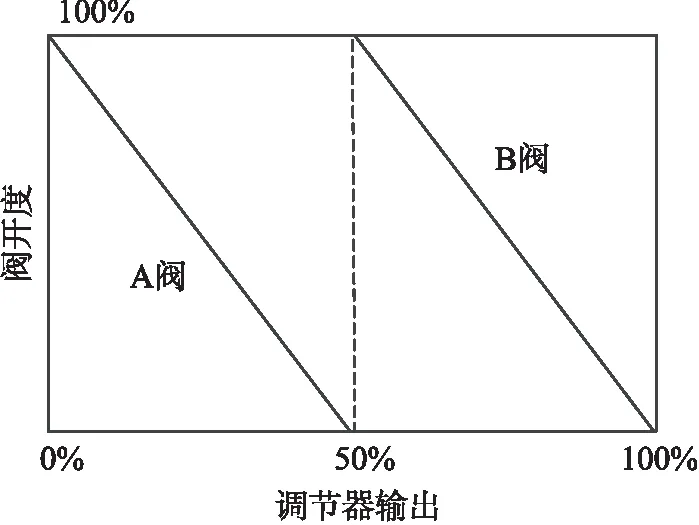

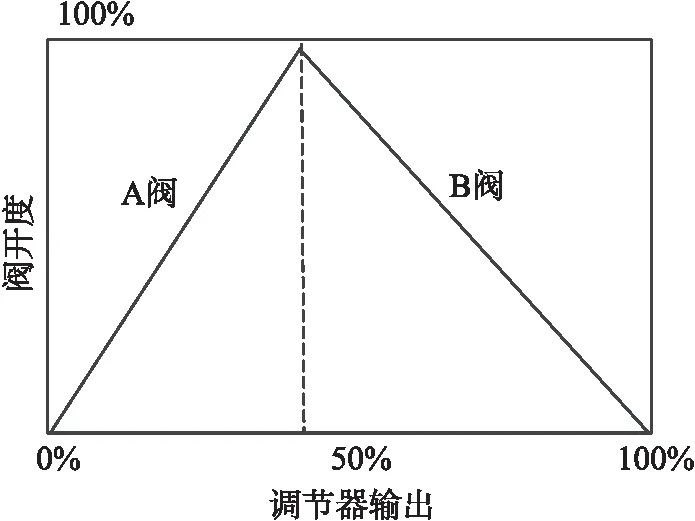

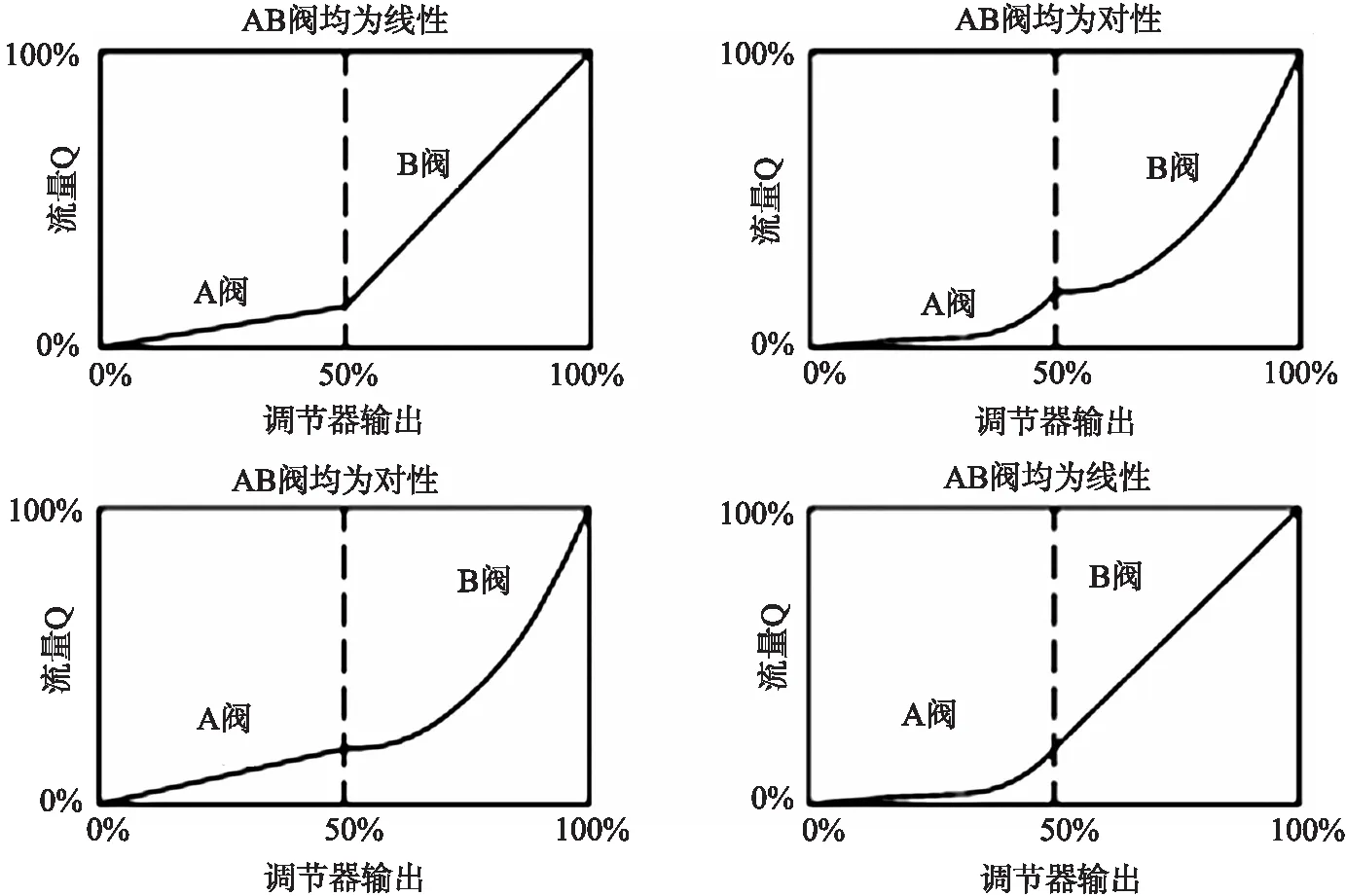

按调节的开、关型式可以划分为两类。一是两台调节阀都是同向作用,即随着调节器输出信号的增大(或减少),两台调节阀的开度都增大(或减少),其动作过程如图2所示。

(1)

(2)

图2中(1)A阀动作的函数表达式为:YA=K1X,K1为2,X的取值范围为0~50%;YB=K2(X-50),K2为2,X的取值范围为50%~100%。(2)A阀动作的函数表达式为:YA=K1(50-X),K1为2,X的取值范围为0~50%;YB=K2(100-X),K2为2,X的取值范围为50%~100%。

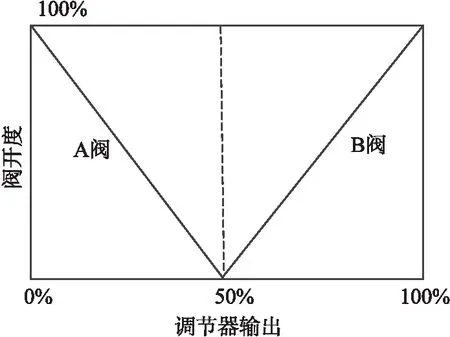

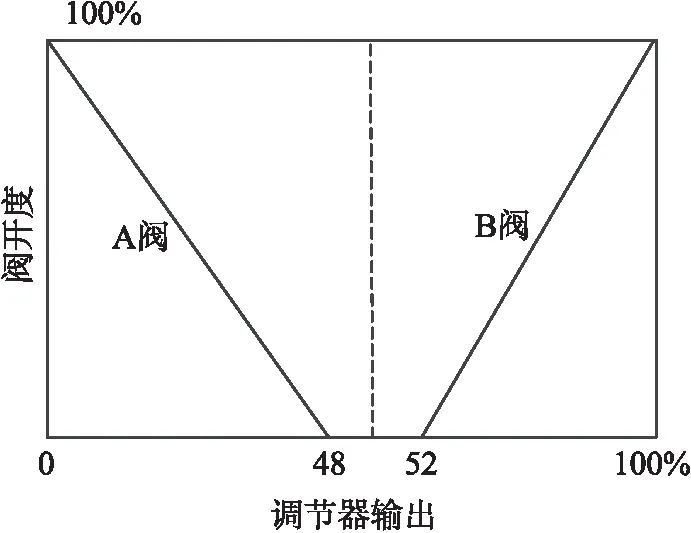

图3中(1)A阀动作的函数表达式为:YA=K1·(50-X),K1为2,X的取值范围为0~50%;YB=K2(X-50),K2为2,X的取值范围为50%~100%。(2)A阀动作的函数表达式为:YA=K1X,K1为2,X的取值范围为0~50%;YB=K2(100-X),K2为2,X的取值范围为50%~100%。

(1)

(2)

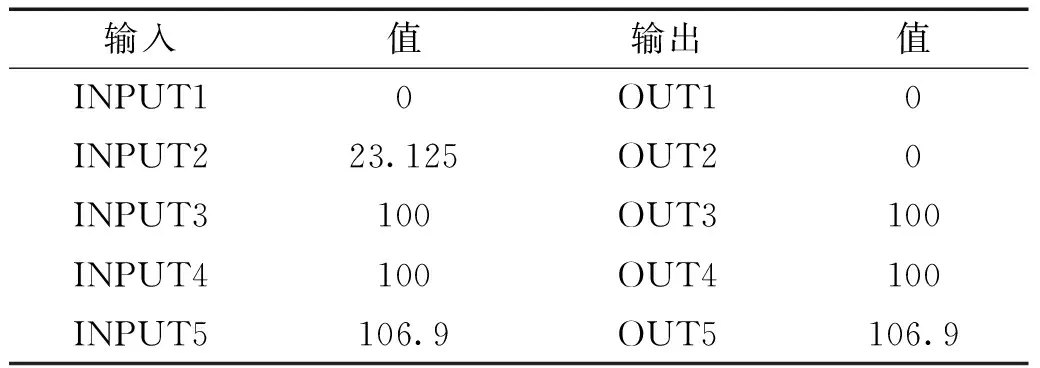

3.5 分程的实现类型

从实现的角度来分可以分为硬件实现和软件实现。硬件实现是将调节器输出的4~20 mA 电流信号分成两段,一段为4~12 mA,将A阀的定位器调整输出 20~100 kPa,另一段为12~20 mA 将B阀的定位器调整输出 20~100 kPa,在定位器上实现分程,有一个缺点是电流信号串联在两个定位器上,一旦一个有问题将影响两个阀门;另一个缺点是换定位器时又得重新调整。软件分程是居于DCS的分程模块(拆线数字表)来实现,只要知道分程的参数,一一填写好数据就可以轻松实现分程。两个调节阀回路都是标准的4~20 mA 信号且相互独立,有故障时只影响其自身回路另一个回路仍然能正常工作,影响大大降低了。在分程实施过程中尤其要注意在一个阀是进气,另一个阀是排气,PID的输出信号已经到50%时,进气阀要求全关了,但存在一个动作滞后的问题,阀门没有全关而排气阀已经打开了一定开度进行排气,造成又进气又排气的情况,浪费能源。针对此种情况就需要一个死区段,让阀门关到位。如图4所示。

图4 带死区的分程图

图4中48%~52%就设为“死区”,A和B阀均保持原来的状态不变,等输出信号越过死区后再进行动作。就能很好避免又进气又排气的情况。

3.6 调节阀的气开、气关 调节器的正、反作用 分程区间的确定

在图5中PIC41026就是一个典型的分程控制,以这个流程图为例来分析上面的问题:PV41026B是进气阀,在故障时需要全关,所以选气开阀;PV41026A是排气阀,在故障时需要全开,所以选气关阀,当PIC41026的压力升高时,需要PV4126B关小,所以选为反作用。PV41026A是气关阀,它的输出特性为反作用,其具体分程的实现过程如下表格:

图5 流程图

表2 A阀拆线数据表

图6 两阀分程点上的流量变化图

表3 B阀拆线数据表

3.7 新型分程控制实施后效果验证

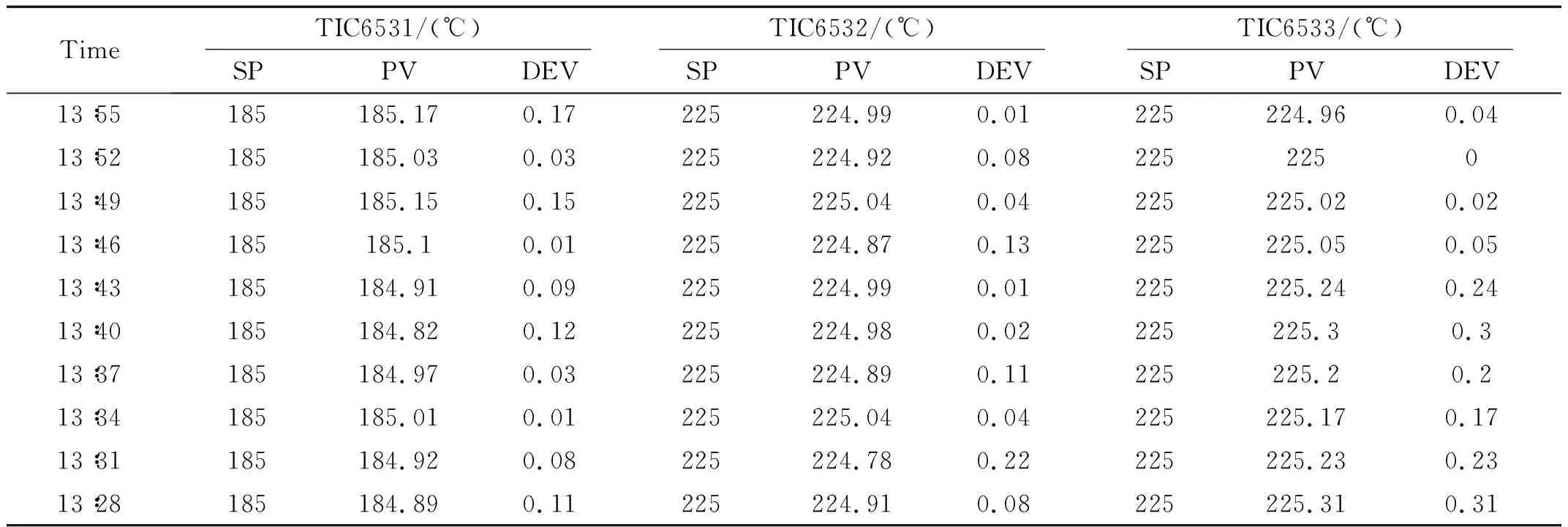

本公司筒体温控制系统有两个原则,其一:不能同时存在加热和冷却,那样会浪费能源,控制也不稳定。这种现象不会出现,因为0~50%是冷却阶段,50%~100%是加热阶段,不存在交叉的阶段,从原理上就避免出现象上述情况。其二:被控制对象(筒体温度)在切换过程中不能出现阶跃突变,温度也很稳定,达到公司所规定的指标在 ±1 ℃。从表4中具体数据分析看:

表4 筒体实时温度及偏差数据表

从表4中可以看出来,从6条生产线随机提取3段筒体温控数据来看,每一段的平均偏差都在0.25以下,非常理想了。最大偏差也只有 0.6 ℃,符合公司的指标要求的。

从图7中可以看出,最上面那根线是给定与PV的趋势线,几乎重合成一条一直线了,效果很好,也从另一个侧面验证了新型分程控制系统是成功的。

图7 筒体温度趋势图

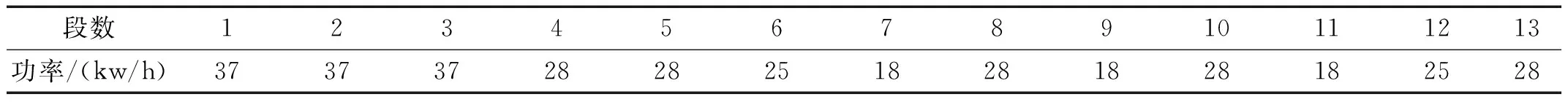

4 下一步的优化调整

目前虽然温控系统投用后效果很好,但现场的加热器是只要一启动就是全功率加热,比较浪费电。下一步考虑在每一段的加热器上加装一个功率调节器,根据温控调节的OP值来调整加热器的加热功率,实现精准加热。每一条生产线每一段加热的功率如表5所示:

表5 加热器功率数据表

从表5中可以看出,加热器功率是比较大的,节能的潜力还很大,值得进一步的优化与调整。

5 结束语

对筒体温度控制,西门子专门推出了温度控制模块,但毕竟它是专用功能块,投资费用高,控温效果仍不及新型分程。另外增加点数比较麻烦,也不方便。如果在DCS上实施温控系统,有两大优势:一是费用低、二是程序简单,施工周期短,效果还好。新型分程控制系统有广阔的应用范围和市场前景。