砂卵石河床锁扣钢管桩围堰设计施工研究

罗 利, 王佳林, 罗 强

(1.中国五冶集团有限公司, 成都 610063; 2.东南大学 材料科学与工程学院, 南京 210096)

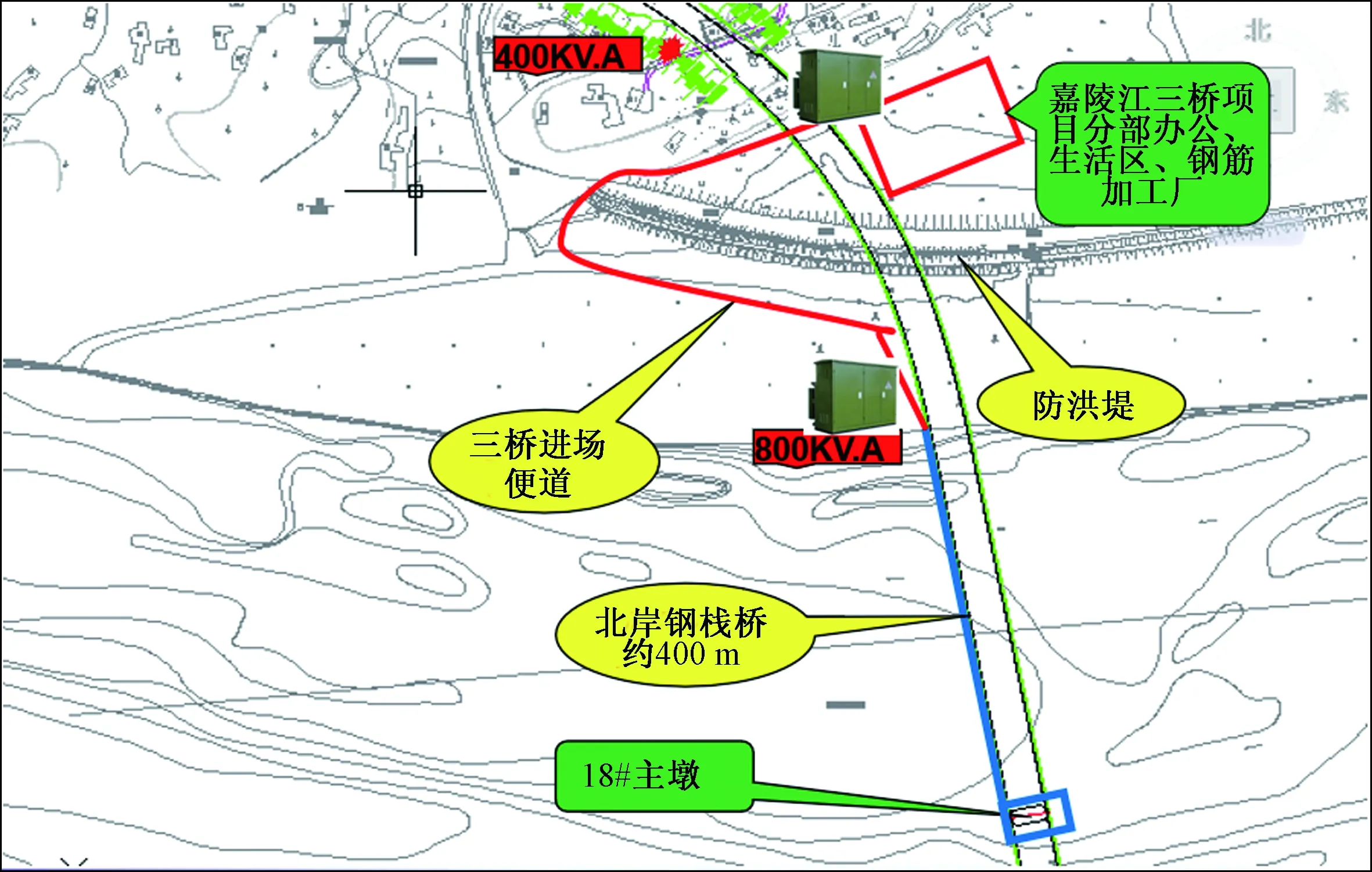

蓬安嘉陵江三桥位于四川省蓬安县省道206线,即顺蓬营一级公路蓬安段,属于升级改造工程。大桥全长1 239 m,其中主桥桥跨为(126+220+126) m连续刚构桥,18#主墩位于嘉陵江主河道内(图1),设计为双肢薄壁墩,端部采用圆端型,承台尺寸为45 m×14.5 m×5 m。承台底面位于河床表面线以下5.5 m,完全嵌入河床中。承台下接 25根直径2.5 m桩基,桩基嵌入中风化泥质粉砂岩,嵌入深度约30 m。

图1 18#桥墩位置

1 水文及河床地质分析

嘉陵江三桥位于马回库区,桥位处河面宽度超过800 m,主桥桥墩离岸边较远,墩位处常年水深为4~8 m,每年雨季洪峰过境时水位上涨3~6 m。墩位处水深流急,且季节性差异大,水下大体积承台施工存在防汛时间长、任务重的特点,且不具备筑岛条件。

大桥主墩所处地层主要为第四系全新统近代河流冲积层和侏罗系上统遂宁组,河床在常年冲刷后呈板结状,前期锤击试验、栈桥施工、锁扣钢管桩插打工艺试验表明主墩承台所处河位置床的砂卵石密实程度高,硬度大,破碎难度高。

2 围堰形式的选择

砂卵石河床环境中承台施工在满足能够提供干处作业环境这一基本功能的前提下,还须具备施工组织的可行性和施工过程的安全性,同时能够应对大型漂浮物撞击和洪水冲击等不可控因素的影响,因此对围堰结构设计、施工工艺、质量控制、安全控制要求高。

2.1 双壁钢围堰

双壁钢围堰整体的整体刚度大、稳定性好、抗冲击力强且适应于深水基础,止水也易于控制,但需要大型起吊设备,且无法保证主墩承台在主汛期到来之前完成浇筑,整座大桥建设所面临的防洪度汛形势严峻,钢围堰自身也存在时常被洪水淹没甚至冲毁、大型漂浮物撞毁等安全风险。

2.2 钢板桩围堰

在密实砂卵石河床中,钢板桩接长对其施打和止水都较为不利。另外,承台开挖暴露时间长,基坑的安全性很难保证。

2.3 锁口钢管桩围堰

锁口钢管桩自身刚度大,可现场制作加工,回收循环使用。围堰的整体刚度和水平抗推强度强,对基坑安全性有保障;而且结构体系简单,对土方开挖较为有利,减少基坑暴露时间,能有效缩短承台施工周期,节约成本[1]。同时,锁扣钢管桩围堰同钢板桩围堰具构造相似,不同之处在于将钢板桩用带锁扣的钢管桩代替,通过锁扣桩连接而成,其结合了钢板桩围堰和双壁钢围堰二者的受力特性。相比于双壁钢围堰更适用于工期紧、防洪抗汛压力大的桥梁工程水下基础施工。

经过多方位比选,决定采用锁扣钢管桩围堰完成18#墩水下大体积承台施工。

3 围堰设计

锁扣钢管桩围堰在粉细砂层地质条件下有过设计施工的成功案例[2],但其在砂卵石河床水域下大体积承台施工中还未见应用,且存在设计资料和施工实例缺乏、施工工艺不成熟、过程控制理论和方法不系统等一系列亟须解决的问题。

3.1 设计考虑的主要因素

在围堰结构设计时,首先根据地质及承台大小情况合理选择钢管桩围堰的平面形状及尺寸;再根据开挖深度、水文情况计算钢管桩的锚固深度及长度;最后根据围堰各施工工况计算确定围檩及内支撑的材料类型及型号。锁口钢管桩围堰设计的内容包括:围堰形状和结构尺寸确定,锁口形式选择,钢管桩嵌固深度设计,围檩和内支撑设计,钢围堰结构强度、刚度及稳定性验算。

3.2 锁扣钢管桩围堰结构设计

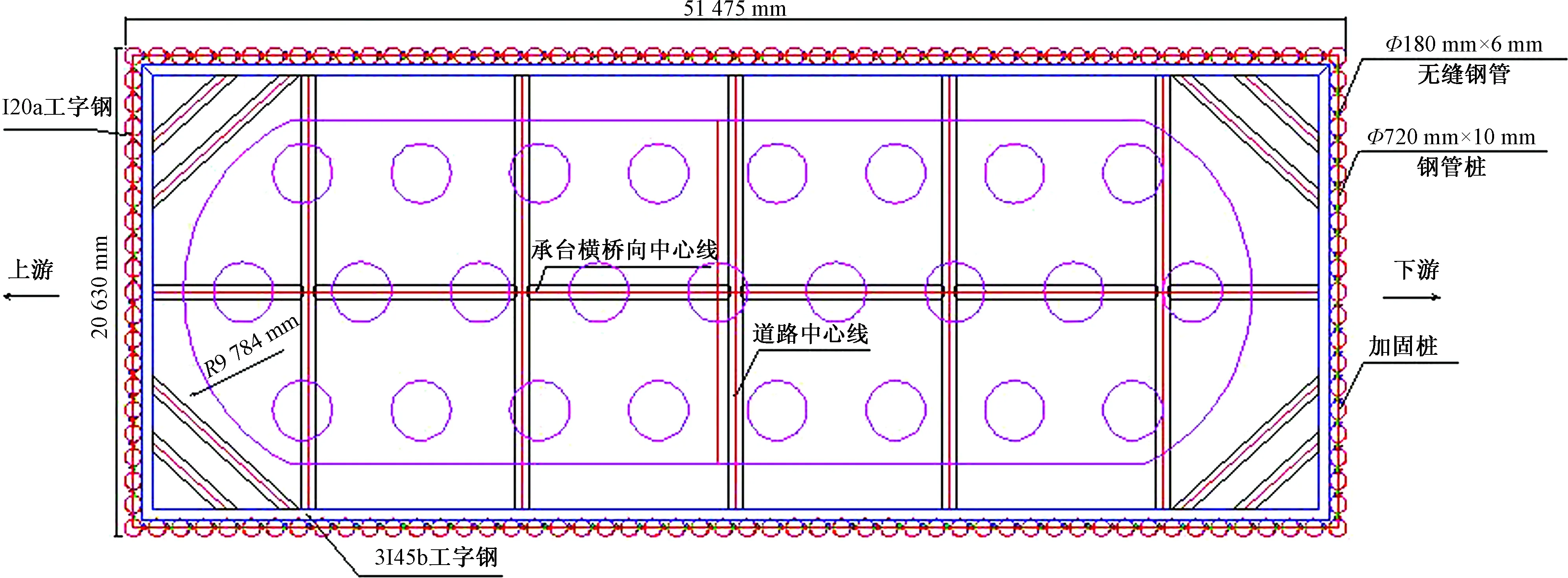

3.2.1 结构尺寸确定

18#墩锁扣钢管桩围堰考虑采用矩形平面(图2),由4条直线段首尾依次相连而成,外轮廓长度为51.475 m,宽度为20.63 m。为应对矩形截面阻水面积过大的问题,设置加固桩增强围堰抵抗水流冲击的能力,同时也能防止河床过度冲刷而影响结构的整体稳定性,确保施工过程安全。

图2 围堰平面布置

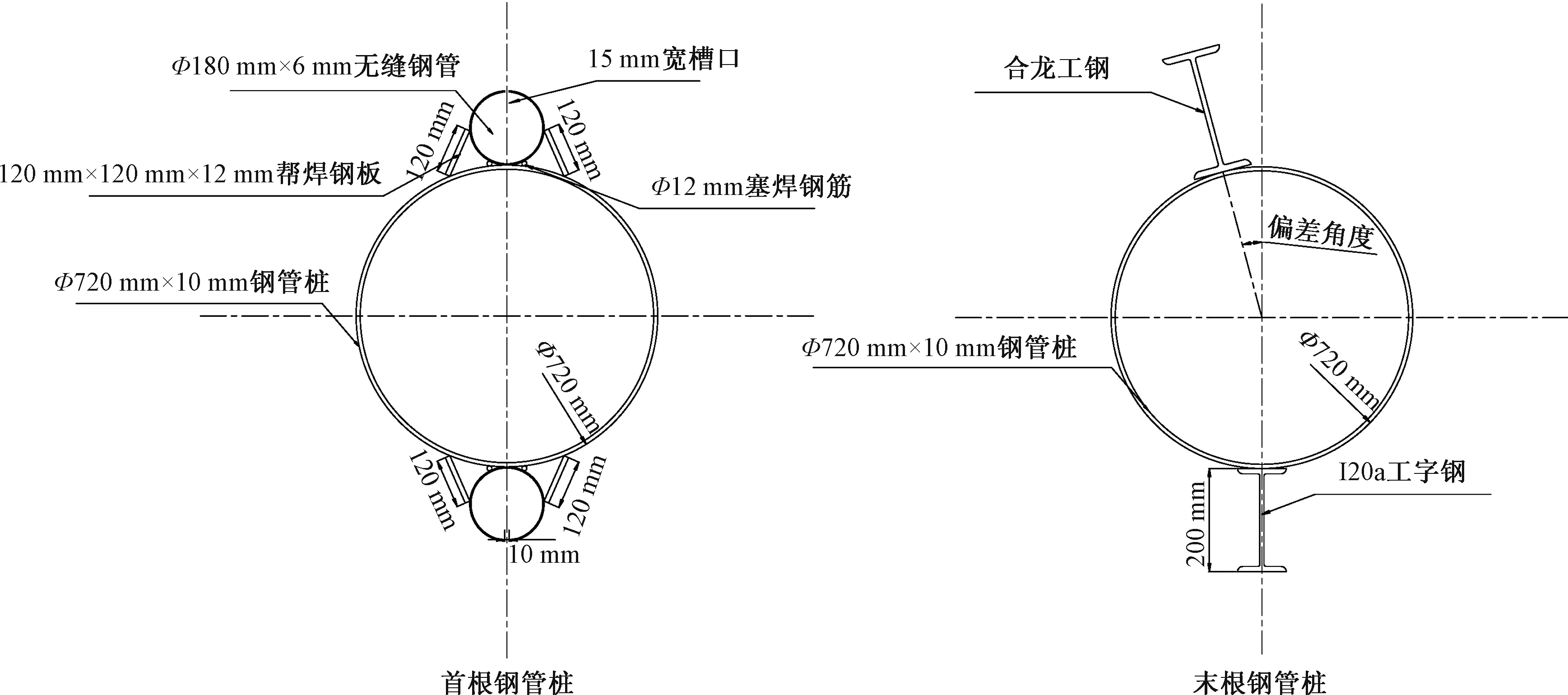

3.2.2 锁扣钢管桩结构设计

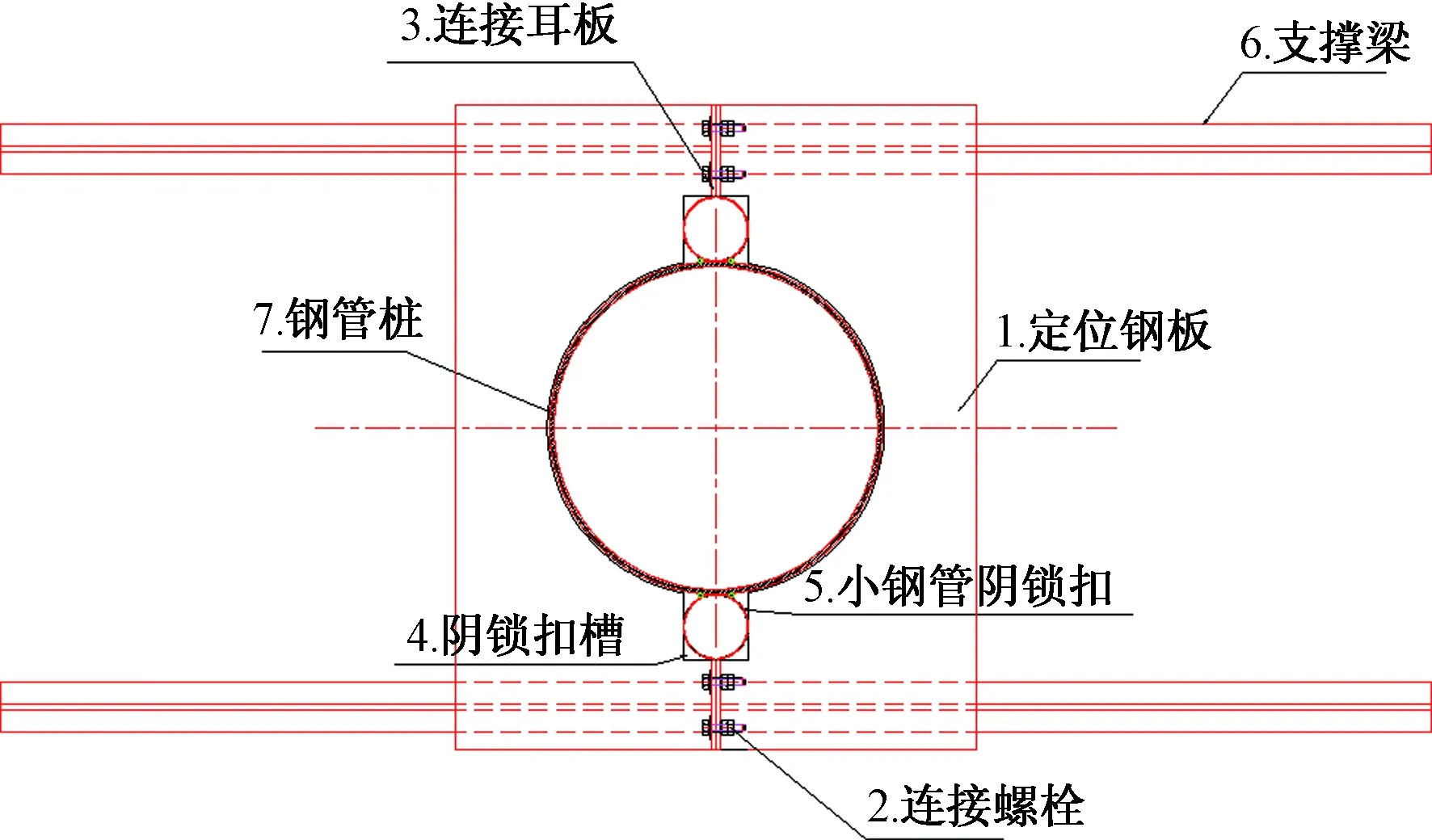

拟采用T-C结构形式锁扣(图3),T型锁扣为I20a工字钢,C型锁扣为Φ180 mm×6 mm开缝钢管,钢管桩采用Φ720 mm×10 mm螺旋钢管,材质采用Q235b[3]。钢管桩长度14.2 m,一般桩由Φ180 mm×6 mm焊管+I20a工字钢组成。为防止插打过程中钢管桩底部发生过大变形,底口进行穿靴处理。

图3 锁扣连接示意图

3.2.3 首桩和末桩设计

在锁扣桩插打施工过程中,每根桩都须精确定位,确保钢管桩的走向不出现较大偏差,避免合龙困难。为应对不可避免的施工误差并确保施工顺利实施,实现钢围堰顺利合龙,首桩和末桩均设计特殊构造(图4)。

图4 首桩和末桩构造

3.2.4 钢管桩嵌固深度设计

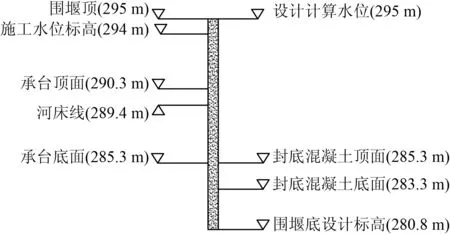

钢管桩嵌固深度为河床开挖至封底混凝土底面时锁扣钢管桩围堰稳定所需的最小入土深度。钢围堰在下放及施工期间受到的主要荷载有自重、静水压力、主动土压力、浮力、水流力、波浪力和风荷载。18#墩围堰的主要高程设计参数如图5所示。

图5 堰主要高程设计参数

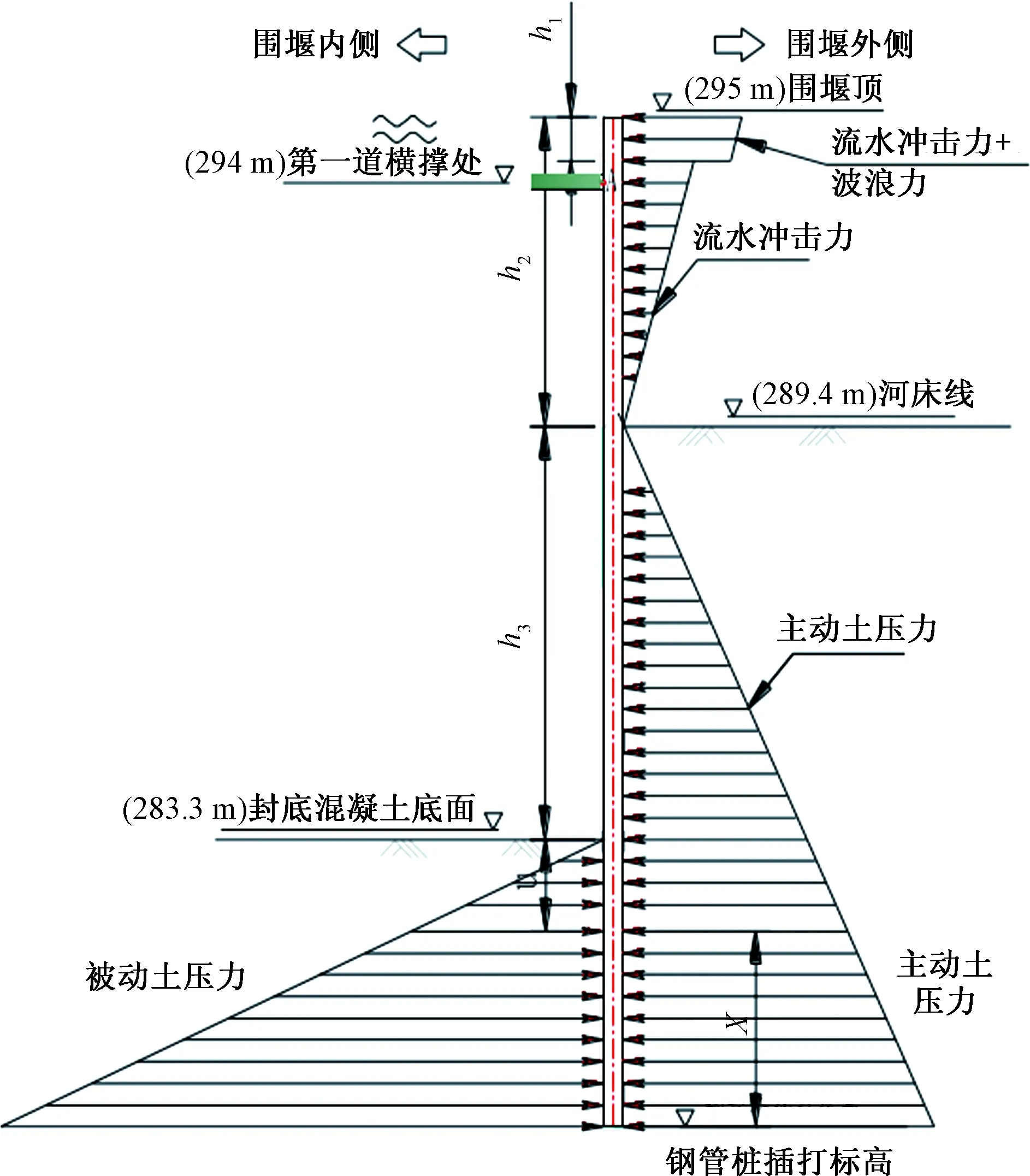

作用于围堰内侧的土压力表现为被动土压力,围堰外侧的土压力表现为主动土压力[4]。作用于钢管桩上的土压力、波浪力和水流冲击力的分布示意如图6所示。嵌固深度用等值梁法[5]进行计算,将围堰内河床开挖至封底混凝土底面作为锁扣钢管桩嵌固深度验算的计算工况。

图6 钢管桩受力示意图

由于土体的透水性较好,可采用水土分离的方法进行土压力计算,即

式中:Ka为主动土压力系数;Kp表示被动土压力系数;γs为土体的有效重度,kN/m2;x表示到河床线的距离,m。

根据钢管桩围堰的实际施工过程,河床开挖至封底混凝土底面时的锁扣钢管桩嵌固深度最小。锁扣钢管桩采用河床置换法引孔生成砂桩后再插打至设计标高。根据相关数据和以往施工经验,钢管桩周围砂石填料计算重力密度取18k N/m3,计算内摩擦角取35°,依据《钢围堰工程技术标准》[6],则土压力系数为

式中:φ为内摩擦角。根据钢管桩受力示意图,确定净土压力为零的位置(简称为零值点),设该点到坑底的距离为u,则

式中:h1为波浪力的作用高度,取0.8 m;h2为围堰顶至河床顶面的距离,即水流冲击力的作用区域,取5.6 m;h3表示河床至封底混凝土底面的距离,取6.1 m;γs表示土体的有效重度,取8 kN/m2;qb为波浪力,取4.967 5 kN/m;qc表示江面水流冲击,取4.69 kN/m。将相关数据代入上式得u=0.653 m。

根据等值梁法对第一道横撑取∑MA=0,则有

∑MA=0⟹Mb+Mc+Ma+Mp=0

(4)

设钢管桩位于零值点以下x(m)处,所有荷载对第一道横撑处(标高294 m)取弯矩,则

将相关数据代入式(5)则有

带入相关数据得到x=1.42 m,综上可得钢管桩所需的嵌入深度为t=x+u=2.073 m。由图4可知,当围堰开挖至设计标高283.3 m时,锁扣桩实际嵌固深度为2.5 m,大于计算所得2.073 m,满足嵌固深度要求。计算表明,在砂桩填料的内摩擦角不小于35o的情况下,锁扣钢管桩的插打深度能够满足嵌固要求。

对不同工况下(不同最大粒径、含水量、含泥量、密实度条件下)砂卵石进行粗粒土直接剪切试验,测试不同工况下砂卵石的抗剪强度指标。试验结果如表1所示。

表1 直剪试验测试数据

对表1中数据进行线性回归得到水平荷载和竖向荷载之间的关系为

fh=(tanφ)fv+c=0.752 8fv+6.91

(7)

根据库伦定理,砂卵石的内摩擦角为φ=arctan0.752 8=36.97°。通过实验确定的内摩擦角参数用于计算锁扣钢管桩嵌固深度值。经过多组实验后,得到了考虑不同最大粒径、含水量、含泥量、密实度条件下砂卵石内摩擦角正交试验数据(表2)。该数据提供了围堰嵌固深度设计的关键参数。

表2 砂卵石抗剪性能正交试验数据

3.2.5 围堰内支撑设置

围堰考虑设置两层内支撑:顶层内支撑中心线标高294 m;底层内支撑中心线标高290.8 m(承台顶标高290.3)。内支撑采用Φ630 mm×8 mm钢管,纵桥向贯通后再横桥向连接,并通过3拼I45b围檩与锁扣钢管桩连接在一起,形成共同受力体系。

3.3 围堰复核验算

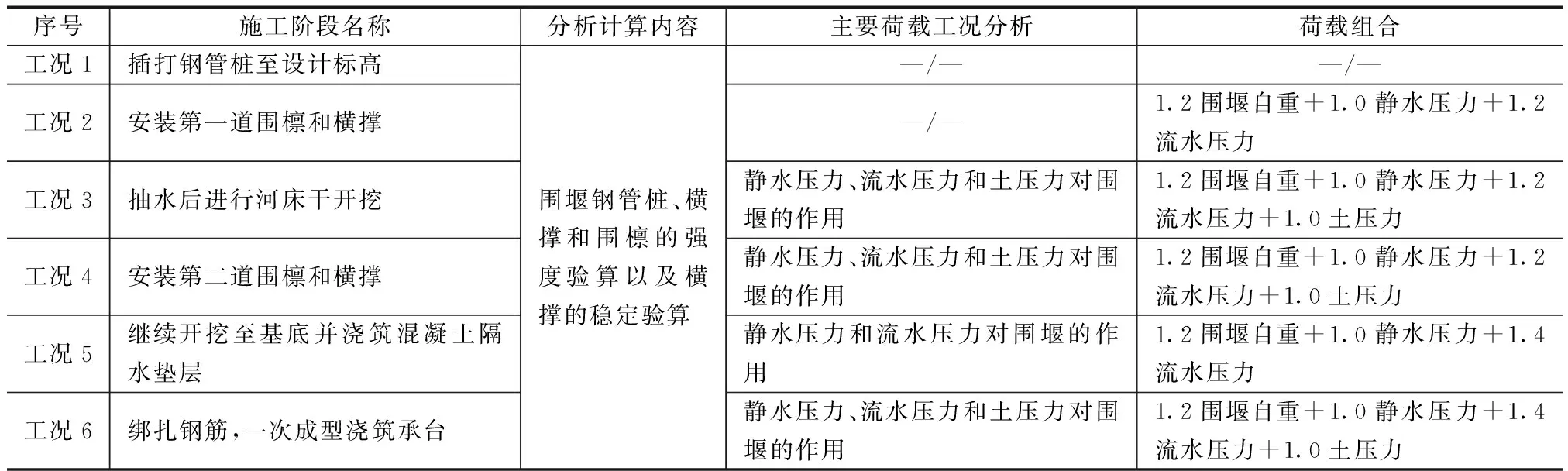

准确分析围堰受力因素及变形特性是确保围堰设计合理及工后稳定的前提[7]。而锁扣钢管桩围堰工序转换复杂,结构处于不断变化的荷载工况条件(表3),经围堰数值仿真验算,获取结构在任意结构体系下最不利工况[8]中的强度和刚度,根据数值仿真结构对结构设计进行优化,最大限度利用材料性能,优化结构布局,改善内力状态。

表3 施工工况分析一览

3.3.1 围堰强度计算

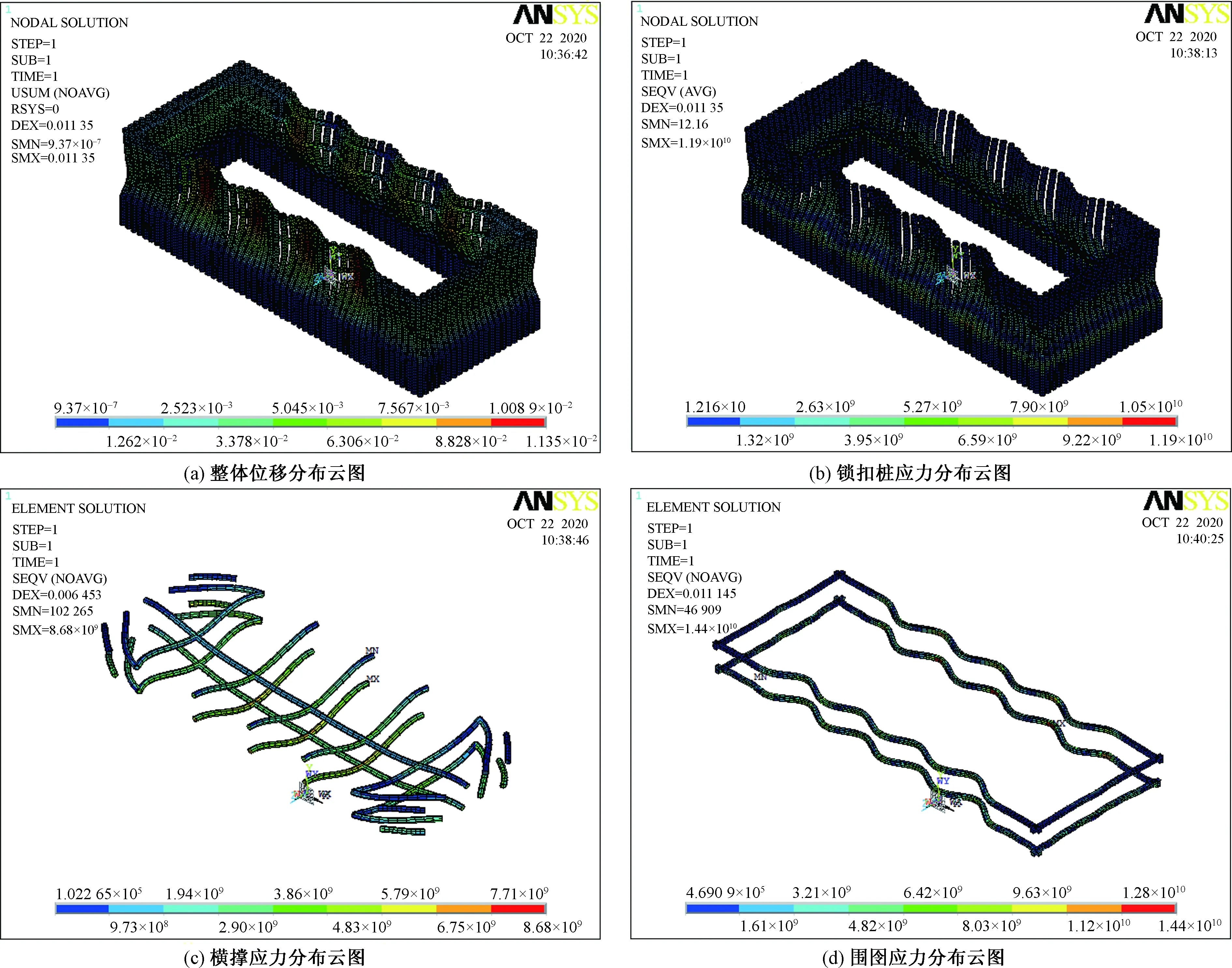

采用ANAYS2012软件建立空间有限元模型对围堰进行数值仿真模拟(图7)。钢围堰各构件所采用单元类型根据结构受力特性确定,按照施工实际情况对围堰荷载及边界条件模拟结合Vonmise强度理论法进行计算分析。强度验算所选择的工况如下:围堰开挖至设计标高后;封底混凝土达到设计强度围堰内水抽干后;底层内支撑拆除且承台四周回填完砂卵石后。

图7 围堰最不利工况下有限元模型

3.3.2 最不利工况下围堰强度验算

对最不利工况条件下锁扣钢管桩、围檩、横撑组成的结构体系进行强度验算。钢围堰吃水深度取11.7 m,其中水压力部分为5.6 m,水土合压力部分为6.1 m。计算嵌固深度取4 m。边界约束条件为锁扣钢管桩嵌固部分铰接。

位移和应力计算云图(图8)显示最大位移不超过8.59 mm,最大等效应力不超过106 MPa,发生于底层围檩脚部处。所有计算结果均满足《建筑基坑支护技术规程》[9]和《钢结构设计标准》[10]的相关要求,表明最不利工况满足强度验算要求。

图8 位移和应力分布云图

最终,18#墩承台所设计的锁扣钢管桩围堰共由142根锁扣钢管桩组成,总高度为14.2 m,平面总面积1 007 m2(图9)。为应对围堰迎水面河床冲刷所带来的安全问题,在迎水面还设置了U形布置的加固桩,锁扣桩加固方式通过其内部植入混凝土桩的方式实现。

4 围堰施工

4.1 锁扣钢管桩插打

如何在密实砂卵石河床地质条件下,将锁扣钢管桩成功插打至设计标高,是决定锁扣钢管桩围堰施工成败的关键。结合实际情况,采用河床置换砂桩插打法。成孔后填入较为松软的砂卵石形成砂桩,再采用振动锤将锁扣桩直接插打至设计标高。

4.2 首桩定位装置制作安装

在插打钢管桩时,首根钢管桩是插打的关键,必须插正、打正,以免影响后面的锁扣钢管桩[11]。为确保首桩的平面位置精度和垂直度,设置如图10所示的首桩定位架。首桩定位装置平面同锁扣桩断面构造一致,从而为锁扣桩的精确插打提供障。首桩导向装置设置为上下两层,防止插打过程出现偏位和倾斜。

图10 首桩插打定位结构

4.3 锁扣止水材料施工

由于工字钢与C型锁扣钢管壁之间存在缝隙,只有在C型锁扣内填充止水材料才能有效实现锁扣有效止水。同时为防止细小砂卵石C型锁扣内,必须在锁扣内添加填充物。首先在C型锁扣小钢管底口用倾斜钢板封闭,锁扣钢管桩插打前便在C型锁扣钢管内灌满长条形塑料袋装止水材料,填充过程应轻敲小钢管以确保密实。

4.4 围堰合龙

首桩两端均为开口小钢管,靠近末桩侧的小钢管直径适当增大,预留出更大的富余量以便顺利合龙。末桩合龙工字钢尺寸根据合龙口的实际情况确定,并根据中心线的偏差情况调整钢管的转角,以便于合龙工字钢的顺利插打。为确保施工进度,设置多根首桩和多个合龙口。顺利完成末桩施工后,便可实现围堰的最终合龙(图11)。

图11 围堰合龙后实景

5 结语

嘉陵江三桥18#主墩锁扣钢围堰实施过程中,通过前期调研和分析,选择了更适合本工程的“T-C”型锁口钢管桩围堰;设计时多方研讨和分析,并针对工程的特殊性,进行复核验证分析和不同工况计算,给围堰施工提供了可靠的技术保障;施工时,开展技术攻关,优化插打工艺,使得围堰施工工效提高,施工难度降低。实施中通过围堰监测数据与计算值对比分析,结果表明围堰强度和刚度满足施工要求,整体稳定性良好,围堰结构设计合理,施工控制得当。通过整套的技术分析和施工措施保障,使得锁口钢围堰从钢管桩插打、围檩内支撑安装和河床砂卵石开挖,50 d全部完成,相比双壁钢围堰缩短工期75 d,为承台在汛期到来之前出水创造了有利条件,也为类似工程实施提供了一套完整的设计和施工方法。