客车空调检修工艺设计

赵 坤, 刘铭宇

(中车青岛四方机车车辆股份有限公司, 山东 青岛 266111)

随着我国铁路运输行业快速发展,空调客车已经走入大众生活[1],客车空调系统作为高速列车系统集成技术的十大配套系统之一,主要承担车厢内温度调节和空气更新功能[2]。客车空调保证了整个列车车内的空气质量,并在紧急情况下(故障、断电、应急等)为列车提供紧急通风。目前,客运列车的空调系统设计主要分为分装式、车顶单元集中式、集中式等三种模式[3]。分装式结构设计是将空调压缩机及冷凝系统设备安装在车辆下部,将蒸发系统设备安装在车顶部分,该分装式结构极大程度上影响了空调系统的检修工作。车下、车顶集中式均为模块化设计,其设计更加合理结构更加紧凑,优化了客车空间,提升了空调检修便捷度。目前,大部分客车空调普遍采用车顶单元式空调[4]。

近些年,国际市场业主对其采购的客运列车的质量要求和维护服务需求越来越高,这就要求在提高车辆新造质量的同时完善车辆全寿命周期的维修服务,以国外某项目客运车辆空调为例,设计了空调检修的全部工艺流程,包括客车空调结构布局及工作原理介绍,空调检修工艺流程设计,空调检修的工艺过程,空调检修的场地布局设计。

1 客车空调的结构布局及工作原理

1.1 客车空调结构布局

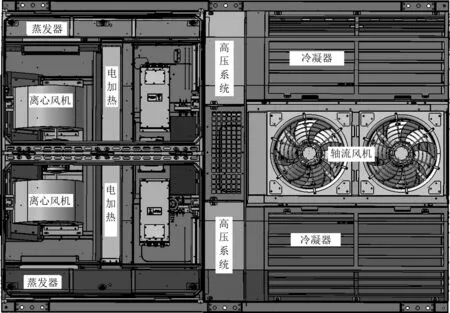

客车空调的结构布局如图1所示,包括离心风机、轴流风机、电加热、冷凝器、蒸发器、高压系统(压缩机、干燥过滤器、气液分离器、等),每台空调有两套密封高压冷却系统,每套系统可以单独运行,此时空调为半制冷或半制热模式,两套系统同时运行时此时空调为全制冷或全制热模式,客车空调有除湿、制冷、制热三种。

图1 客车空调结构布局

1.2 客车空调的工作原理

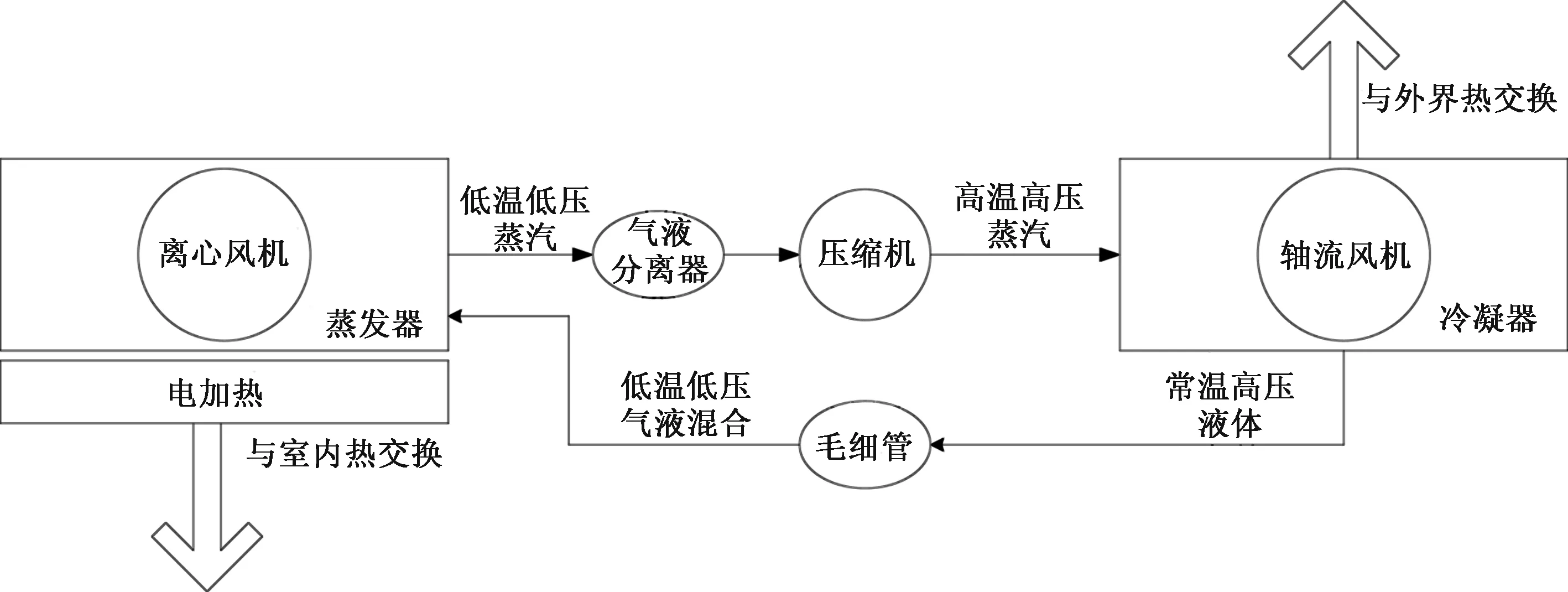

为了保证乘客出行的舒适度,需要保证客车的温度保持在核实的范围内,这就需要具备合适的空调装置[5]。客车空调有除湿、制冷、制热三种工作模式,如图2所示。空调启动后,压缩机将制冷剂压缩成高温高压的蒸汽,高温高压的蒸汽进入冷凝器后与外界冷空气进行热交换,此时高温高压的制冷剂被冷却成常温高压的液体,常温高压的液体再经过毛细管进行节流降压,变成低温低压的气液混合体,然后混合体进入蒸发器,吸收流过蒸发器的空气的热量,与客室内部空气进行热交换,蒸发成低温低压的蒸汽,再经气液分离器分离出液态制冷剂,蒸汽再次被压缩机吸入,完成一个制冷的循环;客室内部的空气在与蒸发器进行热交换时,空气中的水分凝结成水滴,达到了除湿的效果;客室内的气体经过热交换后与新进来的空气进行混合,然后被电加热进行加热后送入客室内部,起到了制热的效果。

图2 客车空调工作原理

2 客车空调的维护和检修

2.1 客车空调检修的重要性

客车空调运行状态是否良好对旅客乘车环境的舒适性尤为重要[6],客车空调内包含压缩机、轴流风机、离心风机等高速旋转部件,还包含装有制冷剂的高压密封系统,配置有大量的电线和端子,而且,空调直接安装在客车顶部,直接暴露在风吹、日晒、雨水、高低温等恶劣工作条件中,当客车在载客运行时,空调内部所有部件都处于通电或工作模式,因此客车空调的高频率工作是伴随着车辆全寿命周期的。任何一台空调发生故障无法使用就会轻易造成车内温度异常,引起乘客强烈不满,因此,客车空调的维护和保养至关重要,它将伴随着空调和客车的整个生命周期。

2.2 客车空调的日常维修

根据轨道交通车辆的定期检修规程要求,需要对空调机组进行定期检修[7],载客运行的车辆每天回到车库后将进行定期的计划预防检修,计划预防检修所采取的依据是提前了解客车中各设备零件的使用周期和使用规律[8],根据车辆新造设计和检修策略的要求,分为日检、双日检、周检、月检和年检等;其中客车空调需要执行的日常维护保养项点包括以下几个方面。

1)清洁空调滤芯,有必要时更换滤芯。

2)检查空调机组安装状态良好。

3)检查机组盖板等外部部件安装良好。

4)有必要时打开机组盖板,检查内部所有部件安装牢固,外观状态良好。

5)使用手持检漏仪检查制冷系统无泄漏或泄漏量满足要求。

6)检查所有电线和端子正常无烧损,检查所有电气部件无异常。

7)将空调机组通电,检查所有部件运转正常,各部件电压电流显示正常,制冷制热等功能正常达到要求。

2.3 客车空调检修的工艺流程

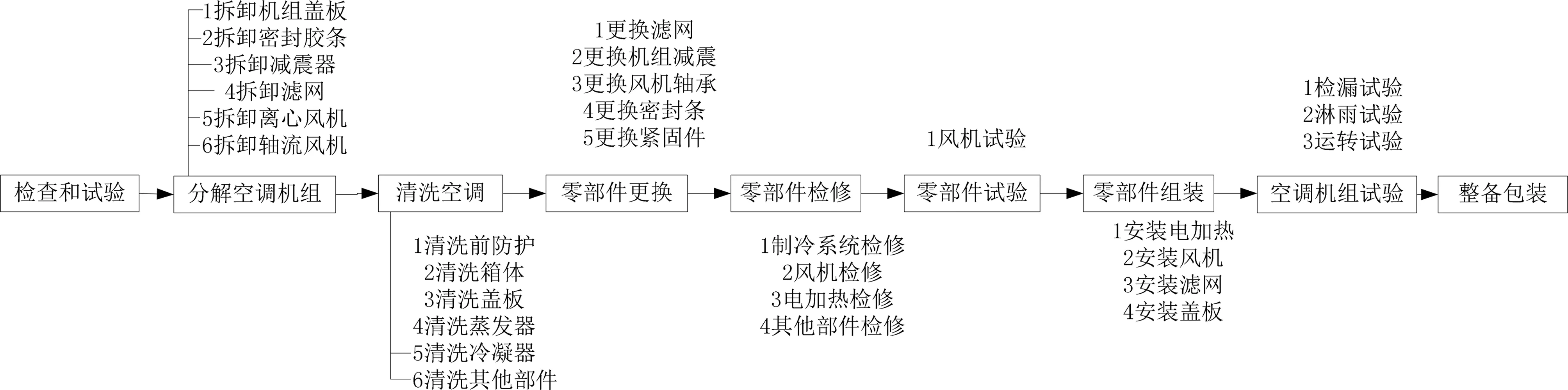

当客车运行到规定的里程或年限时,为保证空调能继续维持高效的工作性能,需将空调从车上拆卸下车后在指定场地进行分解大修,通过分析空调的结构特性,结合分解检修的内容项点,编制空调分解检修的工艺流程如图3所示,其流程包括检查和试验、分解空调、清洗空调、零部件更换、零部件检修、零部件试验、零部件组装、空调机组试验、整备包装等。

图3 客车空调检修工艺流程

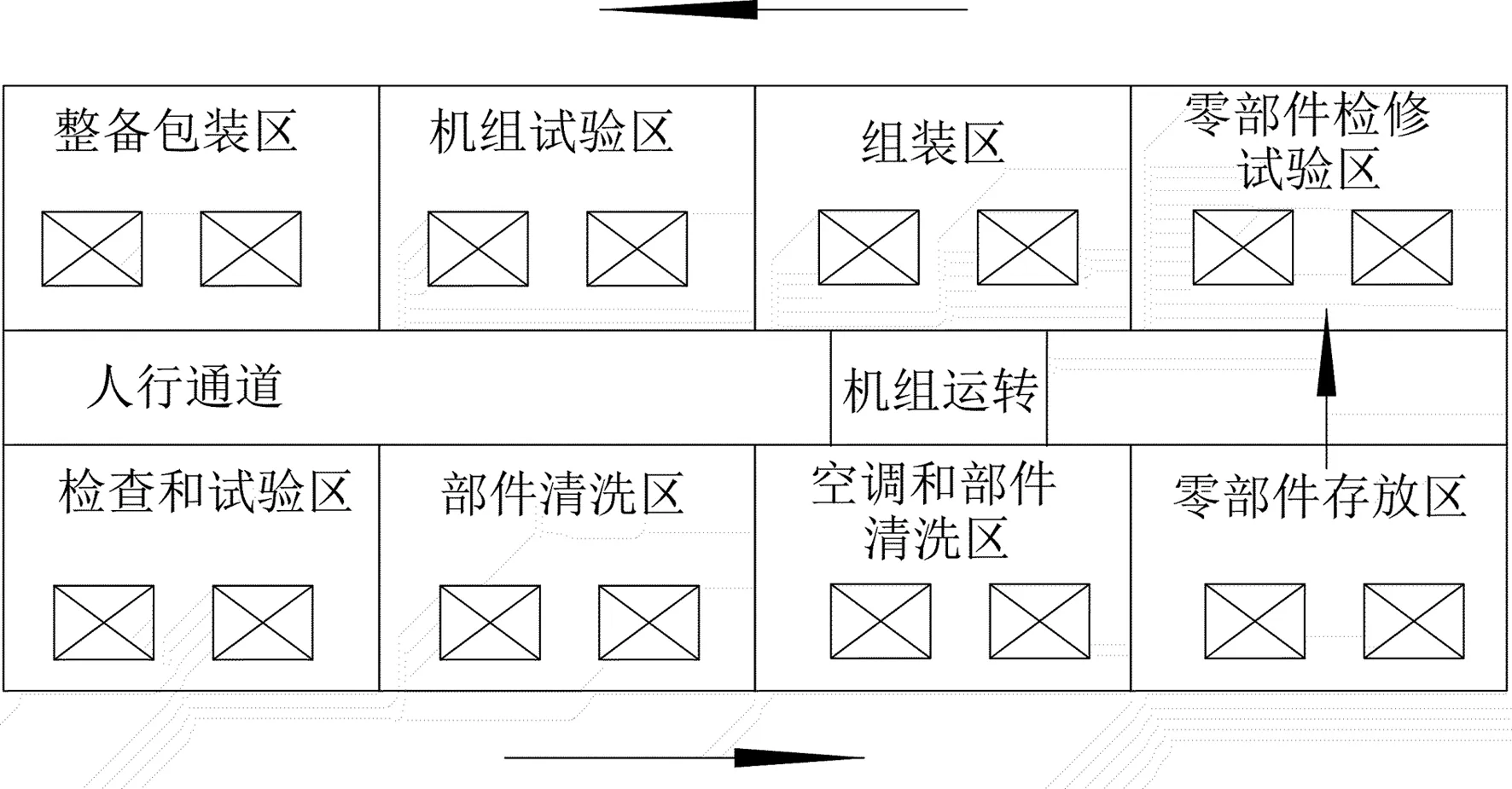

3 客车空调检修场地布局设计

根据客车空调检修工艺流程设计和空调检修过程,检修场地布局设计如图4所示。根据空调检修的周期和数量来确定每个区域的面积和存放空调的数量,空调机组在各区域的运转可采用固定运输轨道,也可采用带轮子的运输台;各个区域根据自身的工作特点设置相应的220 V和380 V电源、水源、排水渠、垃圾回收装置、天车、工作台、试验台等。

图4 客车空调检修场地布局图

3.1 检查和试验区

本区域要配置空调整机通电试验台、文件存放柜、拆卸工具柜、垃圾桶等;此区域作为空调检修前的缓冲区,对空调进行外观状态检查和检修前的整顿,对所有空调机组和要拆卸的部件做好标记记录;对空调进行检修前的通电测试,检查所有部件运转状态和记录电流电压等数据,提前识别出空调异常。

3.2 部件分解区

做完检修整备的空调将进入部件分解区,此区域需配备天车、拆卸工具柜、垃圾桶、部件运转工装车、垃圾桶等;在此区域拆卸的部件包括盖板、轴流风机、离心风机、电加热、滤网、机组减震器等,拆下的部件使用运转小车转至清洗区进行部件清洗,拆卸下的紧固件、密封条、废弃滤网等部件直接作废或回收处理;分解完成后的空调机组将在此区域进行清洗前的防护,使用保鲜膜、铝箔胶带、胶带等对空调内外电气部件进行防护,防护完成后将空调机组运转至清洗区进行清洗。

3.3 空调和部件清洗区

本区域主要进行空调机组和零部件的清洗和初步晾干,需配置自来水源、排水渠设施、高压清洗设备、清洗工装工具、零部件运转车等;空调机组在清和初步晾干后将穿越检修人行通道进入组装区进行晾晒,清洗完的零部件将进入零部件存放区进行烘干整备和缓冲。

3.4 零部件存放区

本区域主要缓冲存放清洗完的零部件,包含风机组件、盖板、滤网外框、电加热等;此区域要配置高功率通风设备和大型烘干机,对零部件进行干燥和对风机电机及其部件进行烘干。

3.5 零部件检修试验区

本区域需要配置风机检修工作平台、轴承压装工装、拆装工具柜、其他部件检修平台、风机试验台、动平衡试验台;清洗晾干后的盖板、电加热、滤网框等部件将在此区域进行外观检修、重新粘贴防寒材等;此区域将进行轴流风机和离心风机的分解检修,对分解的风机壳体、叶片等进行检修整备;更换新风滤网和混合风滤网;分解风机电机,更换电机轴承;对检修完毕后的风机进行动平衡试验和运转试验。

3.6 组装区

本区域要将检修后的风机、盖板等零部件安装到机组上,需配备机组转运车、天车、工具柜等,安装好的空调机组在此区域做试验前的整备检查,包括更换密封条、淋雨防水等。

3.7 机组试验区

本区域主要执行机组淋雨试验、检漏试验、通电运转等试验,需配备淋雨设备、工业吸尘器、吹风机、检漏仪、机组通电试验台等大型工装设备;组装完成后的空调机组首先进行机组检漏,使用检漏仪检查制冷系统是否有泄漏;执行完检漏试验后将空调机组推至淋雨设备中,按照规定技术参数进行淋雨试验,检查空调机组内部是否有漏雨现象,如有漏雨则需查找原因并修复;空调机组运转试验之前需要使用吸尘器、吹风机等设备将机组内外的积水处理干净,使用运转试验台对空调机组进行调试试验,记录试验数据。

3.8 整备包装区

空调机组完成所有检修工序后将进入整备包装区,此区域主要进行最后整备,包括机组表面清理、机组型号编号确认、检修记录确认、消毒包装防护等。

4 客车空调的检修工艺要求

空调机组在专用的检修场地进行分解检修,空调检修的具体工艺要求如下。

4.1 检修前检查和试验

对空调进行目视检查,要求外观完整无损伤,紧固件牢固无缺失,接线插头无损伤或烧损;对空调机组进行通电运转试验,观察各部件运转正常,各部件电流等数据正常。

4.2 分解空调机组

拆卸空调机组新风滤网、拆卸机组减震器、拆卸所有空调盖板、拆卸轴流风机和离心风机、拆卸电加热器。

4.3 空调机组清洗

清洗前需对接线盒、接线插头等电器元件进行密封防护。使用清洗剂对空调内外部进行清洗,使用百洁布或其他清洗工具去除空调机组内外、底部所有脏污、锈迹等顽固污渍,用压力水枪冲洗残液,水枪压力控制在3~4 MPa,压力水枪不能直接冲洗电气部件和蒸发器冷凝器翅片,使用自来水冲洗蒸发器和冷凝器,用湿毛巾对线束表面进行清理,不易清理的部位,将扎带用斜口钳拆掉后清理,待线束晾干后重新绑扎。

4.4 机组零部件更换

更换滤网、更换机组减震橡胶、更换风机轴承、更换盖板密封橡胶条、更换拆卸过的所有紧固件和扎带。

4.5 机组零部件检修

4.5.1 制冷系统检修

检查压缩机外观状态,脱漆的进行除锈补漆,检查减震垫无老化损坏;检查冷凝器、蒸发器无破损,修复受损翅片;毛细管、气液分离器、压力保护开关等其他部件无明显损坏;清理高压系统铜管表面氧化物,重新涂抹防锈透明漆。

4.5.2 风机检修

分解轴流风机和离心风机,清洗并干燥壳体和叶片,清洁电机表面,检查所有部件无损伤,如有变形、开焊、破损时进行补漆。分解检修电机,更换电机轴承。

4.5.3 电加热器

清洁电加热器,检查电加热管、钣金等无损坏,检查电子部件及接线无损坏。

4.5.4 其他部件

检查箱体、盖板、滤网、接水盘等外观完整无损伤;检查所有隔热材无损坏,缺失的进行修补;检查其他电气部件和连接线、接线端子等无损伤,线号清晰;清洁并检查其他所有未拆卸的紧固件,安装牢固,防松标记清晰。

4.6 零部件试验

对检修组装完毕的风机进行通电运转试验,能正常运转无异音,三相阻值不平衡度应<5%,绝缘电阻≥2 MΩ,三相电流不平衡度<15%;对风机进行动平衡试验,检查叶轮转动良好,无异音或碰壳,并校正风机动平衡数值至4.0 mm/s以下。

4.7 零部件组装

将电加热、轴流风机、离心风机、滤网、空调盖板安装到清洗晾干后的空调机体内,所有紧固件更换新品,使用对应的扭力紧固,紧固后按要求涂打防松标记,安装机组盖板处的密封橡胶条。

4.8 机组整体试验

4.8.1 机组整体检漏

使用检漏仪对高压系统管路接口处进行检漏,如系统发现泄漏点,制冷剂泄露量不超过14 g/年,则不予处理;若制冷剂泄漏量超过14 g/年,则将制冷剂回收,然后补焊漏点或更换配管,重新抽真空和充注制冷剂。

4.8.2 淋雨试验

使用专用淋雨设备对其进行淋雨,淋雨时间不少于10 min,喷水压力不低于0.3 MPa,检查空调机组的蒸发腔、接头处无泄漏现象,冷凝腔排水顺畅,冷凝腔内无积水。

4.8.3 机组运转试验

将空调机组进行通电运转,对空调运行状态、参数、模式进行确认,运行状态良好、无异常;测量压缩机、冷凝风机、通风机电机电流、电压、机组进出口温度、机组功耗符合空调机组功能试验标准要求。

4.9 整备包装

对完成检修的空调按要求进行包装整备,粘贴检修标识。

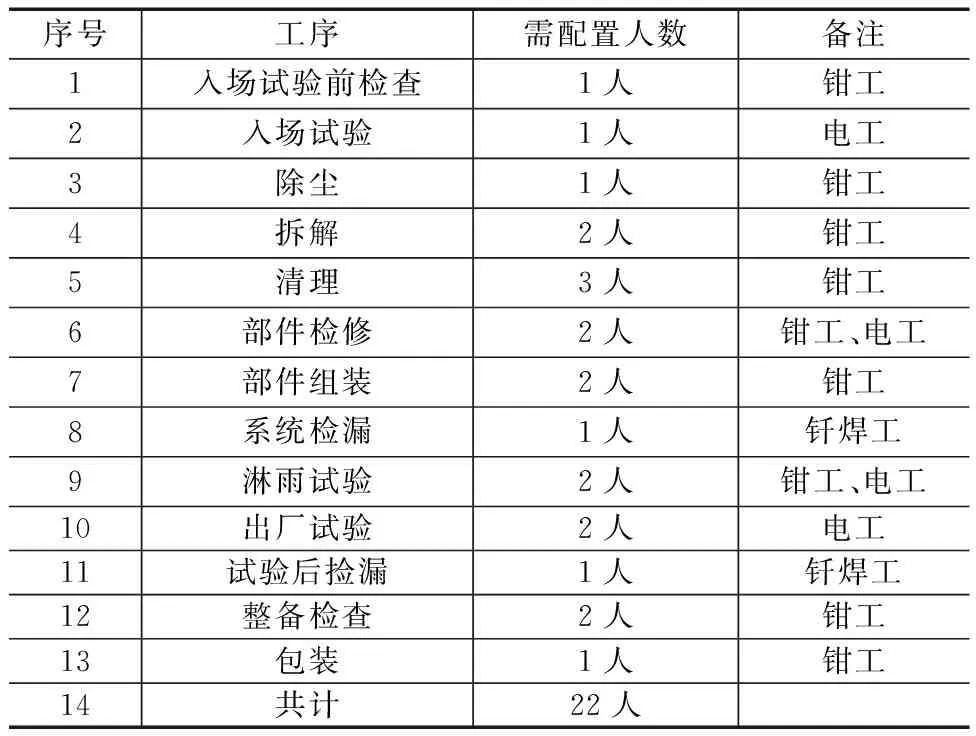

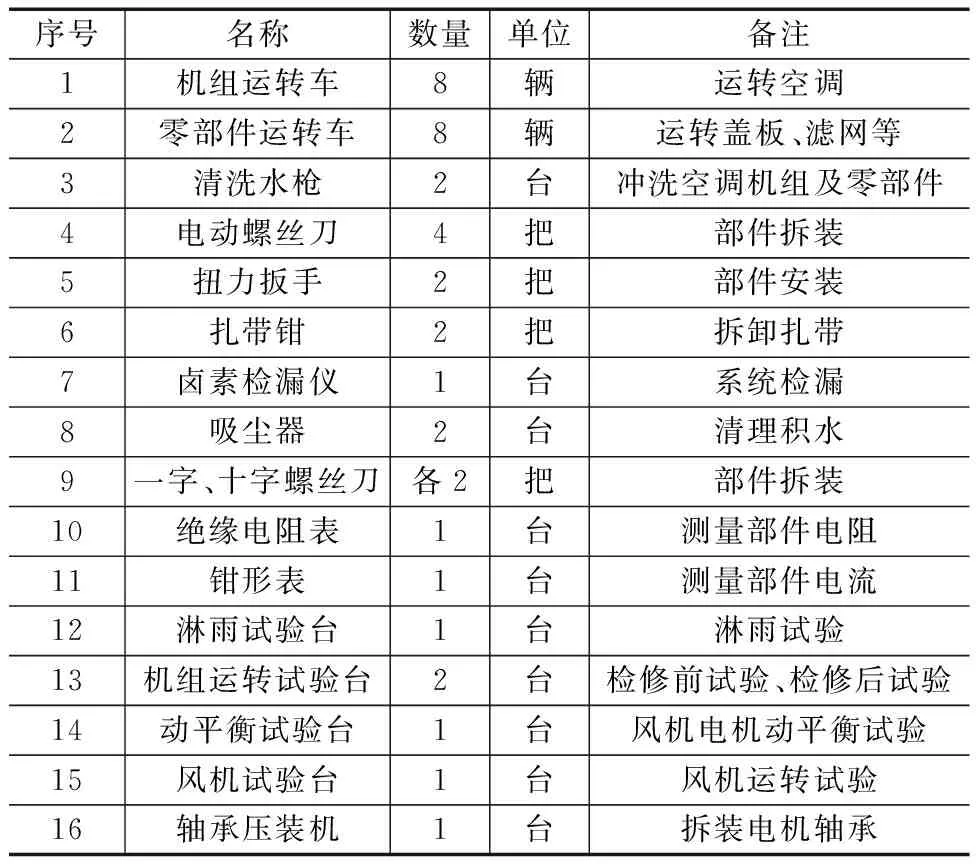

4.10 人员和工装工具

客车空调检修的人员和工装工具统计如表1和表2所示。

表1 空调检修人员配置

表2 空调检修工装工具配置

5 结语

随着社会的发展和科技的进步,国内的轨道交通装备的制造检修能力也越来越强大,为保证客车空调检修工作的顺利进行,提高空调检修和排除故障的能力,进一步实现客车空调的全寿命管理,提供了客车空调检修的整体的工艺设计方案,规划了空调检修的场地布局和检修流程。