基于DEA方法的江苏省制造业上市企业创新绩效研究

姚梦琪

(南京财经大学 红山学院, 南京 210000)

制造业作为实体经济的主体,是一个国家的立国之本,为尽快实施制造强国战略,各地也在依照《中国制造2025》计划的要求,加快完善制造业创新体系的部署。江苏省作为中国制造业大省,制造业总产值约占全国的1/8左右,制造业整体收入和利润常年位居全国第一,江苏制造业的优势一目了然,而在这个成绩背后凭借的是企业不断地创新与科技投入,政府积极促进各类创新要素向企业集聚,突出企业创新主体地位。自2009年起,依靠企业研发投入超过30%的年度增幅和先进制造业的强势发展,江苏省区域创新能力指数连续8年蝉联全国第一。然而从2017年起中国区域创新版图发生变化,广东省多年来通过淘汰没有技术含量的中低端产业、把精力投注于新兴产业和高科技产业,从而实现了产业质量转型升级,跻身至区域创新能力排行榜第一,江苏省退居第二。此后几年里江苏与广东的区域创新能力差距逐步拉大,2021年,广东省区域创新能力指数为65.46,江苏省为51.63,相比下来低了13.83个百分点,虽然纵向上江苏省创新能力指数排名有所下滑,但总的来看其在全国依旧处于领先地位。江苏省依靠制造业起家,如何靠制造业走向未来是其当前面临的一个重要问题,传统的发展模式与发展路径已经不能适应新形势下的要求,需要进一步着眼于数字化转型、创新发展和高质量发展,推动制造业提质增效,实现从“江苏制造”向“江苏创造”“江苏智造”的转变,因此分析江苏省制造业上市企业创新绩效具有重要的研究意义。

1 文献综述

已有学者对企业创新绩效的研究主要集中在创新绩效的影响因素和创新绩效的评价上。关于创新绩效影响因素的研究大致可以概括为3个视角,一是宏观因素,包括融资环境、市场环境、产业集群环境、政策环境、创新战略等;二是中观因素,包括企业规模和类型、企业文化等;三是微观因素,包括创新投入、知识控制力等[1]。关于创新绩效的评价,主要从区域、行业、企业3个层面展开,目前常用的测度模型主要包括以下几种:数据包络分析、灰色关联度分析、人工神经网络、模糊综合评价法、层次分析法、主成分分析法、因子分析法、平衡记分卡、功效系数法、优劣距离法等。学者们首先基于研究对象和理论基础构建创新绩效评价指标体系,然后采用上述一种或多种方法进行实证研究。其中,数据包络分析相比其他模型,由于在计算过程中不需要人为赋予权重,所以得到的最终评价结果消除了一定程度主观因素的影响,相对来说更加客观,在处理“多输出-多输入”的评价方面具有显著优势,因此应用频率也最高。例如,陈池[2]基于2005—2020年中国规模以上工业企业经营数据,采用三阶段DEA(data envelopment analysis)模型对工业企业的创新效率进行了评价。林新奇和赵国龙[3]将74家上市科创板企业型创新投入和创新产出数据分别代入DEA-CCR 模型和DEA-BCC模型,分析了这些企业在上市前的创新绩效水平。张家峰等[4]构建了高校科研创新绩效评价指标体系,运用DEA-Malmquist-Tobit模型,对2008—2017年长三角高校科研创新绩效整体进行了静态和动态分析评价。沙巨山和刘洪久[5]采用DEA模型和灰色关联度模型对江苏省13个城市创新绩效进行了实证研究。

2 研究方法与模型构建

数据包络分析(data envelopment analysis,DEA)起源于Farrell的效率理论,后来经由Charnes等[6]进一步扩展提出。DEA作为一种非参数估计方法,不需要预设生产函数的具体形式,其通过对实际观测数据的分析,构造前沿生产函数模型,实现对决策单元的相对有效性评价,从而可以避免人为主观因素的影响,因此目前该方法已成为评价多投入多产出情况下决策单元相对有效性最为广泛的数理方法之一。经过长期的研究,DEA也发展出一系列模型,如CCR模型、BCC模型、NIRS模型、Malmquist模型、SBM模型、RAM模型、超效率模型、交叉效率模型等。本文根据不同模型的特征和适用情况,采用了对同一时期进行效率测度的CCR模型、BCC模型和对不同时期进行效率测度的Malmquist模型。

2.1 规模报酬不变的CCR模型

CCR模型所求的效率是综合技术效率,也就是纯技术效率和规模效率的乘积,经济含义代表的是若以位于效率前沿面上的决策单位为标准,第i个决策单位想要达到相同的产出水平所需要投入的资源比例。假设有N个决策单元,通过使用M种投入最后得到S种产出,用xj和yj表示投入产出指标向量,假设规模报酬不变,通过求解如下数学规划问题可以得到最优权重:

(1)

2.2 规模报酬可变的BCC模型

由于CCR模型存在无法评价DMU(desicion making unit)纯技术效率的不足之处,1984年,Banker等[7]对此方面做了进一步改进,假设规模报酬可变,在CCR模型式(1)的基础上增加了一个约束条件。

凭借CCR模型和BCC模型,能够计算出任意一家DMU的技术效率和纯技术效率,并根据公式技术效率=纯技术效率×规模效率,从而求得该家DMU的规模效率。

2.3 Malmquist模型

Malmquist模型1953年由瑞典经济学家和统计学家Sten Malmquist提出,后经过Fare等[8]学者的进一步发展,在全要素生产率增长测算中得到了广泛应用,可以利用面板数据分析生产率指数跨期变动情况。Malmquist 生产率指数的变动可以分解为技术效率变动与技术变动,其中,TEC是规模报酬不变且要素自由处置条件下t与t+1时期之间的相对效率变化指数,主要由管理、制度改革等改善引起的效率提高;技术变动主要是技术创新、技术引进的结果,可使生产可能性边界外移。Malmquist 指数模型如式(2)所示。

式中:x为投入向量;y为产出向量;Dt为距离函数。

3 样本数据来源与变量选取

3.1 样本数据来源

以江苏省制造业上市企业为研究样本,剔除了信息披露缺失、财务状况异常及极端值的企业后,最终剩余样本企业数共计169家,其中,计算机、通信和其他电子设备制造业有25家,汽车制造业有13家,化学原料及化学制品制造业有22家,医药制造业有6家,电气机械及器材制造业有16家,铁路、船舶、航空航天和其他运输设备制造业有5家,金属、非金属制造业有22家,橡胶和塑料制品业有7家,专用设备、通用设备、仪器仪表制造业有44家,家具、纺织、食品等其他制造业有9家。收集了样本企业2018—2020年的投入产出数据,数据来源于国泰安数据库。

3.2 变量选取

要合理有效地利用DEA模型测度创新绩效,关键在于投入产出指标的选取。道格拉斯生产函数表示了在既定的生产技术条件下投入和产出之间的数量关系,通常使用劳动力和资本这两种生产要素投入。结合制造业上市企业特点,综合借鉴李健英和慕羊[9]等学者已有研究,并且考虑到数据的可得性,构建了江苏省制造业上市企业创新绩效评价指标体系如表1所示。其中,投入指标从资本和劳动力两个角度选取研发投入经费和研发人员衡量,产出指标从创新成果直接产出和经济效益间接产出选取指标衡量。

表1 江苏省制造业上市企业创新绩效评价指标体系

4 江苏省上市企业现状

4.1 总体状况

表2列示了2018—2020年江苏省169家制造业上市企业研发投入与产出的描述性统计结果,可以看出研发费用总投入和研发强度呈现逐年递增趋势,说明国家的创新驱动战略凸显成效,制造业企业越来越重视科技创新。2020年研发投入强度均值为5.38%,最大值为38.98%,最小值为0.09%,一般来说,研发强度达到5%以上的企业更有竞争力,说明总体上来看当前江苏省制造业企业的研发水平较高,但仍有部分企业面临创新资金投入不足的问题。企业研发员工数量和占全部员工的比例近几年相对来说变化不大,3年平均值为379.82和16.91%。2018—2020年企业专利获得数量稳步增长,平均值为168.88个,营业收入增长率和总资产报酬率可能受疫情影响,有所波动。

表2 江苏省制造业上市企业研发投入与产出总体状况

表3 江苏省制造业上市企业研发投入与产出不同行业状况

4.2 各行业状况

通过分行业计算企业相关指标2018—2020年的平均值,可以发现,医药制造业的R&D费用投入和R&D强度最高,说明了在疫情持续影响、行业变革与竞争加剧等大背景下,医药企业要突出重围还是要依赖于创新,而家具、纺织、食品等其他制造业研发投入相对较低。从R&D员工占比来看,计算机、通信和其他电子设备制造业较高,为21.41%,家具、纺织、食品等其他制造业仍旧是最低,为8.64%。从专利获得数量来看,家具、纺织、食品等其他制造业年均244.78件,其次是金属、非金属制造业年均221.56件,以及计算机、通信和其他电子设备制造业年均206.88件,其余行业在110~170件。从营业收入增长率和总资产报酬率来看,医药制造业依旧领先,反映出这一行业高投入、高产出的特点。

5 DEA实证分析

5.1 静态效率评价

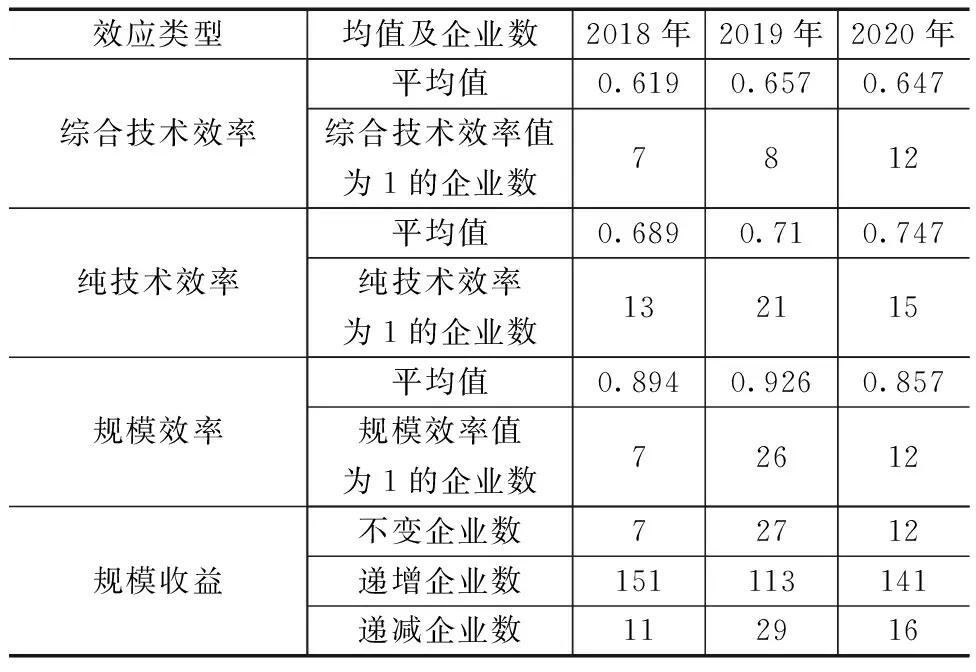

将169家江苏省制造业上市企业创新投入与产出数据导入DEAP 2.1分析软件,得到了样本企业的静态创新绩效评价结果,如表4所示。

表4 2018—2020年江苏省制造业上市企业创新绩效变化情况

综合技术效率是对决策单元的资源配置能力、资源使用效率等多方面能力的综合衡量与评价,可分为纯技术效率和规模效率。从表4可以看出,近3年来,169家企业综合技术效率达到有效(值均1)的企业数虽然逐年增加,但到2020年也只达到了12家,帕累托最优占样本总量的7.10%,且综合技术效率均值相对来说整体偏低,多数企业处于DEA无效状态且距离生产前沿面有一定的差距。说明在此期间江苏省制造业上市企业创新绩效没有达到最优状态,普遍存在投入过多或产出欠缺的问题,创新投入资源配置效率有待进一步提高。其中规模效率的均值大于纯技术效率的均值,表示制约江苏省制造业上市企业创新绩效的原因主要是由于纯技术效率较低所致。

纯技术效率反映了由于管理和技术等因素影响的生产效率,3年样本企业纯技术效率达到有效(值为1)的企业数为13、21、15家,从均值来看,纯技术效率值都处于0.6~0.8,效率值水平一般,说明江苏省制造业上市企业需要在技术创新资源方面加大投入,提升技术水平和制度管理水平。2019年有18家企业实现了规模有效但没有达到技术有效(规模效率值为1,纯技术效率值<1),表示这些企业经营规模已达到要求,但技术研发水平还有待提升。

规模效率反映了由于规模因素影响的生产效率,从2018年到2020年企业规模效率达到有效(值为1)的企业数虽然有一定波动,但规模效率均值都超过了0.8,属于较有效状态,说明江苏省制造业上市企业整体存在一定的规模优势但仍需继续提升。2018年在这169家样本企业中有6家企业(新莱应材、如通股份、海澜之家、利通电子、聚灿光电、优德精密)实现了纯技术有效但没有达到规模有效(纯技术效率值为1,规模效率值<1),2019年有13家(森萱医药、华东重机、凯伦股份、基蛋生物、亿嘉和、恒瑞医药、如通股份、扬农化工、展鹏科技、电工合金、海澜之家、云海金属、优德精密),2020年有3家(恒立液压、海澜之家、智慧农业),且这些企业都呈规模收益递减,说明这些企业的创新能力已经实现了有效,但是在盲目急速扩张的同时忽略了经营管理,研发资源配置不合理,人力、资金资源投入存在冗余,规模效应不经济,需要考虑进一步缩减企业规模来增加产出使其达到综合有效。

从规模收益看,2020年,处于规模报酬不变的企业占7.10%,处于规模报酬递增的企业占83.43%,处于规模报酬递减的企业占9.47%,不同企业应该根据其所处阶段调整资源投入规模,绝大多数企业处于规模报酬递增反映了制造业发展依旧有很大的市场,可以在保持现有优势的基础上通过适当扩大企业规模来达到规模经济,从而提升企业创新绩效。

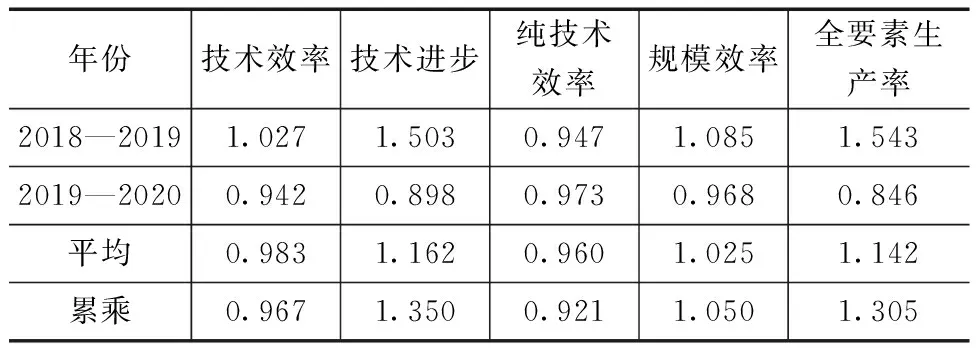

5.2 动态效率评价

根据2018—2020年江苏省制造业上市企业投入产出面板数据,运用Malmquist指数模型测度近3年169家企业创新绩效Malmquist全要素生产率指数及其分解,以分析企业创新绩效纵向的动态变化情况,全要素生产率可分解为技术效率和技术进步,技术效率可进一步分解为纯技术效率和规模效率,分解结果如表5所示。

表5 2018—2020年江苏省制造业上市Malmquist生产率指数分解变化及均值

从表5可以看出,样本企业2018—2019年全要素生产率增长了54.3%,2019—2020年全要素生产率下降了15.4%,创新绩效整体上经历了一个从增长到衰退的过程,增长说明制造业产业规模稳步增长、创新动力不断增强、创新产出大福提升;衰退主要原因可能是受疫情影响,停工停产对企业造成了一定程度冲击。但从全要素生产率平均结果来看,均值为1.142,大于1,表明总体而言近3年江苏省制造业上市企业创新绩效处于增长趋势,朝着高质量发展迈进。由累乘结果可知,2018—2020年期间,江苏省制造业上市企业创新全要素生产率上升了30. 5%,其中技术进步指数增加了35%,但技术效率变化指数减少了3.3%。说明近3年来,企业对创新投入方面的管理效率下滑,技术效率是制约全要素生产率的最重要因素,江苏省制造业上市企业创新绩效的提高主要来源于技术进步指数的提高。将技术效率分解为纯技术效率和规模效率后,发现规模效率呈现增长趋势,技术效率下降主要是由于纯技术效率下降,和前述DEA静态效率评价结果一致。因而提高江苏省制造业上市企业创新绩效,应主要从纯技术效率方面着手推进,提升企业自身的管理运营能力,优化企业对资金的配置及利用效率。

6 结论及建议

以2018—2020年169家江苏省制造业上市企业数据为研究样本,对总体和各行业状况进行了描述性统计,并基于道格拉斯生产函数,构建了创新绩效评价指标体系,运用DEA-CCR、DEA-BCC、DEA-Malmquist模型测算了企业静态效率和动态效率,最终得出以下结论:①企业研发资金投入和人力投入逐年递增,不同行业存在一定差距,医药制造业及计算机、通信和其他电子设备制造业研发投入较高,家具、纺织、食品等其他制造业投入较低;②企业综合技术效率整体偏低,创新绩效没有达到最优状态,其中规模效率的均值大于纯技术效率,企业资源配置效率有待进一步提高;③受疫情影响创新绩效经历了一个从增长到衰退的过程,增长主要来源于技术进步指数的提高,相对来说企业技术进步率大于技术效率变化率,技术效率下降主要是由于纯技术效率下降。

根据以上结论,提升江苏省制造业上市企业创新绩效需要政府、行业和企业三方合力。政府层面,要把《江苏省贯彻国家创新驱动发展战略纲要实施方案》等相关创新政策落地落细,保障制造业要素供给,进一步加大政策对企业的支持力度,通过政府补贴、税收优惠等解决企业研发资金筹集等困难,优化企业的创新环境。此外做好制造业“智改数转”,加快培育先进制造业集群,打造具有国际竞争力的先进制造业基地。行业层面,要积极求变,用新技术实现行业跨越发展和转型升级,与国内外高校院所、龙头企业开展战略创新合作,促进创新人才、项目和成果等创新要素集聚,形成行业规模效应,朝着高端化、智能化、绿色化目标前进。企业层面,要根据实际情况进行资源配置,既要避免人力、资本等投入不足,又要避免盲目扩张和资源浪费,提高企业的生产经营和管理水平,积极探索适合本企业创新发展的好模式、好经验。