极低水汽封装器件的内部水汽含量测试

迟雷,马春利,桂明洋

(1.中国电子科技集团公司 第十三研究所,石家庄 050051;2.国家半导体器件质量检验检测中心,石家庄 050051;3.河北诺亚人力资源发展集团有限公司金石分公司,石家庄 050000)

引言

内部水汽含量是密封电子元器件的一项重要可靠性指标,传统的合格性判据一般为5 000 ppm,这个判据相对宽松。由于大气中水汽含量较高,而任何产品的漏率都不可能完全为0,水汽含量会在产品贮存和工作过程中缓慢上升,进而使某些敏感指标发生偏离,降低这类产品的出厂水汽含量对提高其长期可靠性的意义是显而易见的。国外先进产品的内部水汽含量基本能保持在500 ppm以下[1],满足该指标也被视为确保器件不会因水汽失效的最稳妥办法[2]。随着国内电子元器件封装工艺的不断发展,许多厂家都不再满足目前标准规定的指标,开始革新工艺以进一步降低产品的内部水汽含量,部分领先产品的内部水汽含量也已经达到500 ppm以下的水平,如中电科24所[3,4]、辽阳宏宇晶体有限公司[5]、中电科38所[6]、中电科47所[7]都先后报道过此类产品的封装技术,目前也将这类500 ppm以下内部水汽含量的产品封装称为极低水汽封装。

极低水汽封装给水汽含量测试技术提出了新的挑战,传统测试手段在应用于极低水汽封装时测试误差较大,不能满足验证新工艺新指标的要求。小体积和低含量一直是内部水汽含量测试的两个主要技术难点,中电科24所谭骁洪等先后研究了测试结果的影响因素(14)、小腔体试验夹具优化(41)等内容,比较全面地讨论了提高精度所需要的试验条件和夹具设计原则,但未涉及测试精度的定量评估及量值溯源。本文综合讨论现有技术,给出一种简便可行的量值溯源方案,以完善极低水汽含量测试的校准。

1 水汽含量测试基础

1.1 质谱分析法

虽然国军标中规定了三个不同的水汽含量测试程序,但出于精度和效率的实际情况,国内半导体检测机构的内部水汽含量测试基本全部使用其程序1规定的质谱分析法。其工作原理是利用破损装置刺穿样品,将器件内部气体抽入真空腔内,通过电极对气体进行离子化,利用离子在电磁场中的运动特性按质荷比分开,形成质谱,从而得到相关气体的组成和体积百分含量,其中也包括水汽含量。

相关的商用测试仪器为内部气氛分析仪,其中的核心部分为质谱仪,又分为四极质谱仪和时间飞行质谱仪,目前国内仅有四极质谱仪,时间飞行质谱仪尚不掌握。本文基于四极质谱仪开展研究,研究内容主要为校准和测试标准化技术,可以向精度更高的时间飞行质谱仪进行推广。

1.2 5 000 ppm水汽含量校准技术

校准使用的标准气体为已知浓度的目标气体与氮气的混合气体,各种内部气氛大多采用预先制备的高压混合气体进行校准,并可通过气体含量计量溯源,这些高压气体压强可达10个大气压以上,并在常温下贮存和使用。内部水汽含量与其他气氛的校准方式有很大不同,这与标准规定的合格判据有关,水汽含量的合格判据为5 000 ppm,常压下该水汽含量即可在(-5~0)℃发生凝露,或在常温和5个大气压下发生凝露,这使水汽不便于像氢气、氧气、甲烷等气体一样制备标准含量的高压混合气体,否则一旦发生凝露难以确定出口气体的水汽含量。

水汽含量校准使用的标准混合气体一般采用内部分析仪自带的专用的水汽发生器实时制备,气源为纯氮气,利用蒸发器与水汽混合,再通过露点仪测定混合气体的水汽含量。

1.3 传统方法的局限性

按照现行国军标要求,现有质谱分析法精度在水汽含量5 000 ppm水平下满足±10 %,即±500 ppm,该绝对误差值已经与极低水汽封装的水汽含量上限相当,现有设备主要为满足该水平的测试需求设计。这在水汽校准设备上的表现为,设备自带水汽发生器制备气体的水汽含量范围无法覆盖到5 000 ppm以下,同时制备的5 000 ppm水汽混合气体的稳定性也在几百ppm的水平。即使露点仪的精度能满足需求,因为标准气体的水汽含量高、稳定性不足,也无法完成500 ppm水平的水汽含量校准。

2 500 ppm水汽标准气体的制备

获取极低水汽标准气体是实施极低水汽含量校准的关键,目前500 ppm水平的极低水汽标准气体的制备主要有三个技术方案。

2.1 干湿混合法

干湿混合法是对原水汽发生器实施改进,将水汽发生装置由蒸发器改为水汽饱和器,提高水汽含量的控制精度,再通过湿路与干路的配合,将饱和湿蒸汽与高纯氮气混合,降低水汽含量,需要分别采用温度、压力探头和流量计检测湿路、干路的温度、压强和流量,最终制备的气体仍通过露点仪测试水汽含量。该方案将水汽含量降低到500 ppm以下,且提高了水汽含量的控制精度,理论上几乎可以制备常用范围内任意浓度的水汽混合气体,但实施成本较高,且装置自身的误差来源较多,要在低浓度下保证出口气体的稳定性,在设计加工方面有较高技术难度。

2.2 化学反应法

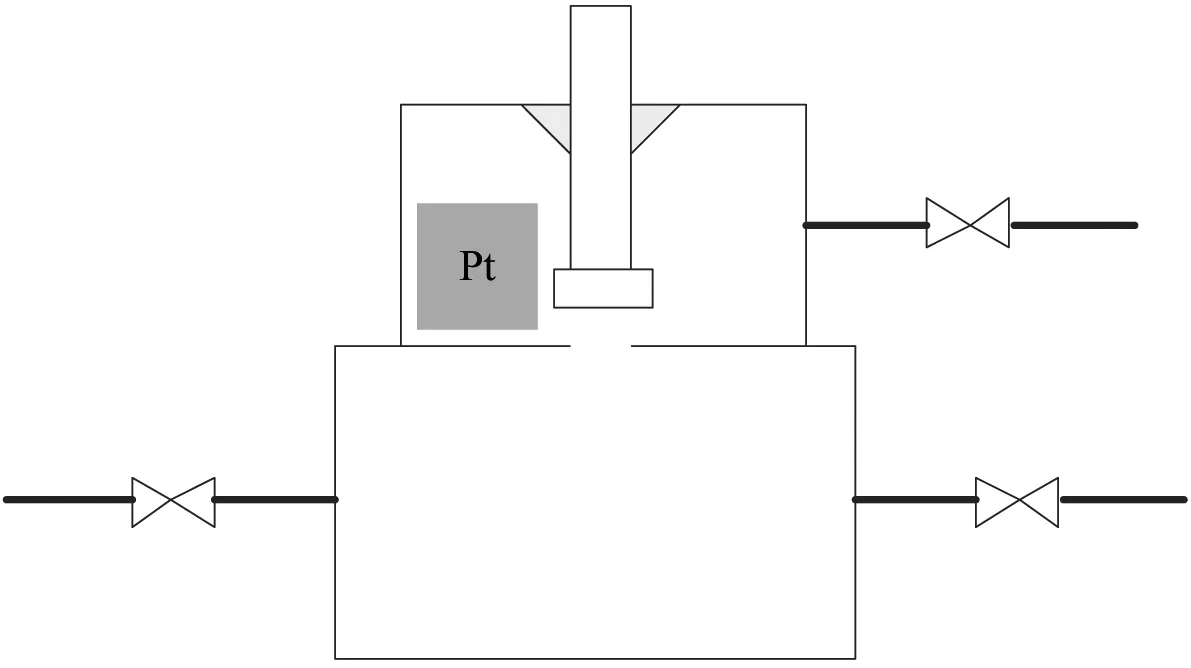

化学反应法采用氢氧化学反应制备水汽混合气体。因为标准含量的氢气-氮气或氧气-氮气混合气体易于储存和制备,并便于计量溯源,可以利用氢气与氧气在铂催化剂作用下发生非可逆化学反应的性质制备水汽标准气体。其中最主要的技术是将原有的单腔体校准器改为可以分别容纳氢气和氧气的双腔体校准器,并在其中一个腔体中置入铂催化剂。因为空气中含有氧气,因此装置中宜先通入氧气再通入氢气,为提高反应速率,以其中一种混合气体定标,并使另一种过量。该方案简单易实施,但分别需要氢气标准气体和氧气标准气体,校准程序较为繁琐。

2.3 配气贮存法

配气贮存法采用与其他气氛类似的预先制备的高压混合气体的方式进行。配气方式可以采用各种静态或动态配气法,其中最简单的如可以使用注射器配气法,在高纯氮气中混入一定量的液态水,水即气化并与氮气混合,通过露点仪测试露点即可标定出标准的水汽含量。该方式利用了水汽露点随浓度变化的特性,因为制备的混合气体要通过高压气罐贮存和使用,仅可制备极低水汽含量的混合气体,而不能制备较高浓度的水汽混合气体,如500 ppm的水汽混合气体可在10个大气压下保持露点在0 ℃以下,从而能保证在常温下使用中不会发生凝露。

在以上方法中,以配气贮存法最为简便可靠,本文采用配气贮存法实施500 ppm水平的水汽含量校准。

3 500 ppm水汽含量校准与测试

获取极低水汽标准气体后,标准化的校准流程是否适用于极低水汽含量的校准仍需要进行验证,部分测试条件也需要进一步规范以适应极低水汽封装测试的高精度需求,需开展实际校准和测试,分析结果。

水汽含量校准测试过程中需要控制的条件主要有校准器温度、背景压强、标准气体出口流速。这些条件在所有校准和测试过程中都保持尽可能稳定以降低误差。

3.1 校准结果

使用的水汽标准气体浓度为514 ppm(±2 %),校准过程共进行了10次,预先置入一个基于经验的校准修正量,校准结果如表1所示。

表1 500 ppm水汽含量校准结果(单位:ppm)

3.2 不同校准次数比对

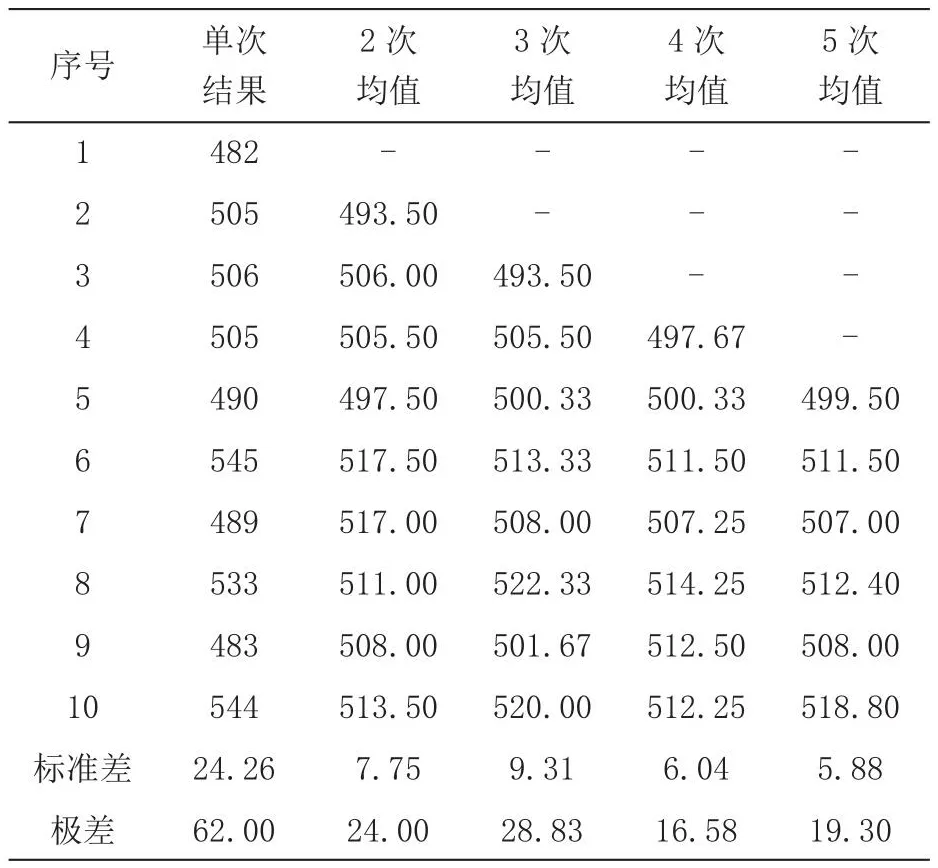

传统上水汽含量校准选择3次连续测试结果,取其平均值与标准值进行倍率修正,根据以上结果分析极低水汽测试是否需要更多校准次数。现分别将每2次、3次、4次、5次连续校准结果取平均值,统计其平均值的方差和极差

如表2所示,多次测量取平均值的方式确实可以有效降低校准偏差,使校准结果趋于集中。随着校准次数增加,标准差和极差都呈下降趋势,2次校准以上取平均值的结果标准差都在10 ppm以下,但受偶然因素影响,并不严格单调递减。从目前的结果看,实际校准中采用3次校准即可,与5 000 ppm水平的校准原则无明显差别。按照上述结果估计,并考虑标准气体本身的精度,目前上述方案在500 ppm水平下的校准精度已能达到±20 ppm左右。

表2 不同校准次数结果统计(单位:ppm)

图1 一种化学反应法制备水汽标气的装置原理图

3.3 实际样品测试

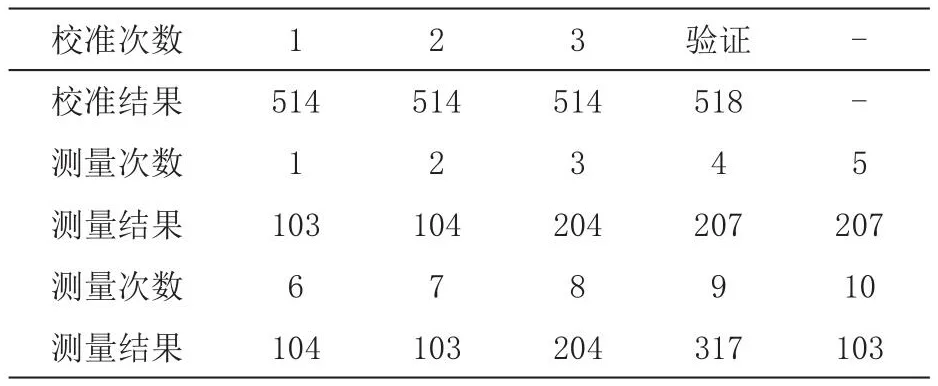

选用典型的极低水汽封装产品10只,高温贮存16小时后测试,重新进行3次校准后根据校准结果代入新的修正系数,再额外使用校准器执行测试程序验证1次,本次校准结果非常稳定,在此基础上进行实际样品的测试,校准结果与测试结果如表3所示。

表3 极低水汽封装校准与测试结果(单位:ppm)

测得的产品指标分布在(103~317)ppm范围内,均低于500 ppm的水汽含量设计指标,由此结果可知,本文校准和测试程序可以完成500 ppm以下极低水汽封装产品的指标验证。

4 结论

本文总结了现有的基于质谱分析法的水汽含量校准和测试方法,分析了应用于极低水汽测试时的局限性。介绍了目前主流的三种500 ppm极低水汽标准气体的制备方法,包括干湿混合法、化学反应法和配气贮存法,比较了其优劣势。采用配气贮存法提供500 ppm水汽标准气体校准内部气氛分析仪,比较了2~5次不同校准次数对校准结果离散性的影响。结果表明原水汽含量5 000 ppm水平下,3次校准取平均值的方式仍然适用于500 ppm极低水汽,最终选取典型产品进行实样测试,得到的水汽含量为(103~317)ppm,满足低于500 ppm水汽含量的产品测试需求。