某航天电子载荷抗力学环境仿真设计研究

史亮,赖臻泓,满天乐,周星怡,田娜

(中国电子科技集团公司第五十二研究所,杭州 311121)

引言

近年来,全球范围内掀起了探索太空的热潮,各国纷纷投入资源开展航天器的研制,航天电子载荷则是其重要组成部件,是执行具体使命任务的关键设备。由于航天器主要通过运载火箭实现上行,而运载火箭在发射阶段会对航天电子载荷产生较强的振动、冲击等力学应力。因此,其抗力学环境能力直接关系到航天器的正常工作甚至是飞行安全。为保证某航天电子载荷在严酷的力学环境下不失效及不被破坏,需要确保其结构设计满足有关指标要求[1],能够承受发射阶段的振动、冲击等力学应力环境的考验。

本文采用Ansys WorkBench软件建立有限元模型,构建其力学仿真模型,进行模态分析、正弦振动、随机振动、冲击等工况下的力学分析,得到结构的固有频率以及各工况下相应的最大应力、屈服极限和安全系数等,结果表明该电子载荷的结构设计满足有关力学环境设计要求。通过仿真分析,可以有效提高设计效率、优化设计方案、先期发现设计缺陷,避免在实物检验环节才暴露问题,对航天电子载荷的抗力学环境结构设计有着重要的意义。

1 航天发射环境分析

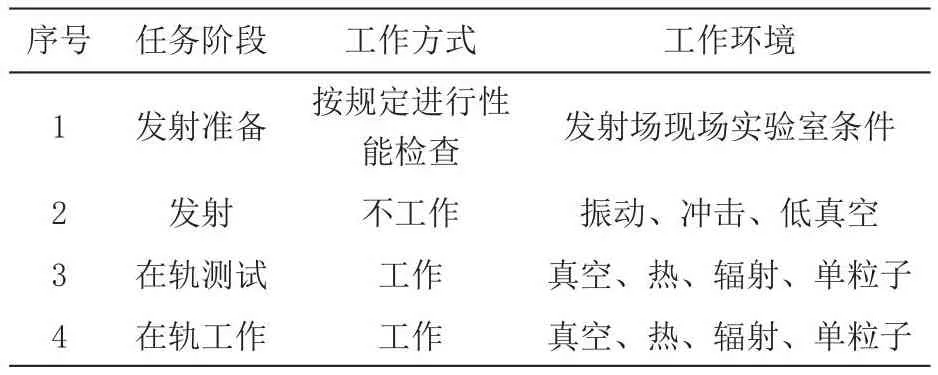

根据该航天电子载荷所处环境变化情况进行任务分析,研判其可能经历的任务环境和对应的工作方式,以确保载荷产品对全过程中各种工况的适应性。通过任务分析,该航天电子载荷从卫星发射准备到在轨运行终止,将经历包括发射准备、发射、在轨测试、在轨工作四个主要阶段[2],各阶段的工作方式及工作环境如表1所示。

表1 任务剖面表

由上述分析可知,该航天电子载荷在卫星发射阶段,单机不加电,但在这个过程中载荷产品需要承受较强的振动、冲击等力学应力环境的考验。因此,本载荷产品抗力学环境设计主要满足于发射阶段的环境要求,应充分考虑整体结构和模块安装等因素,进行包括抗振动和冲击在内的抗力学环境设计,提高载荷产品结构刚强度,满足环境条件对抗振动和冲击等结构力学性能的要求,以适应发射阶段的工况[3]。

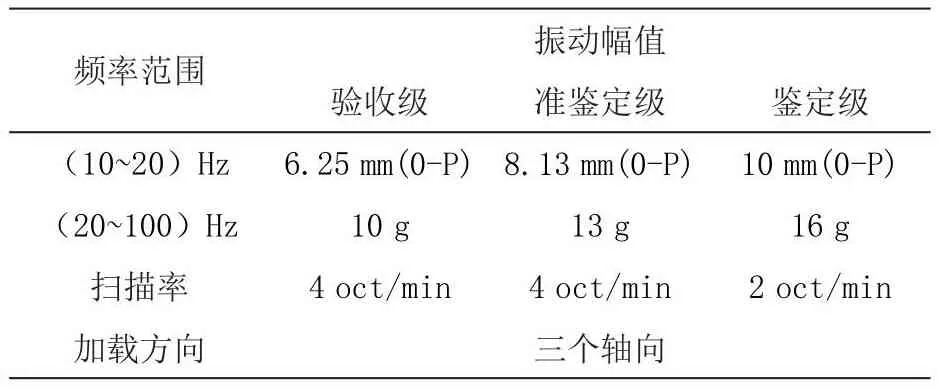

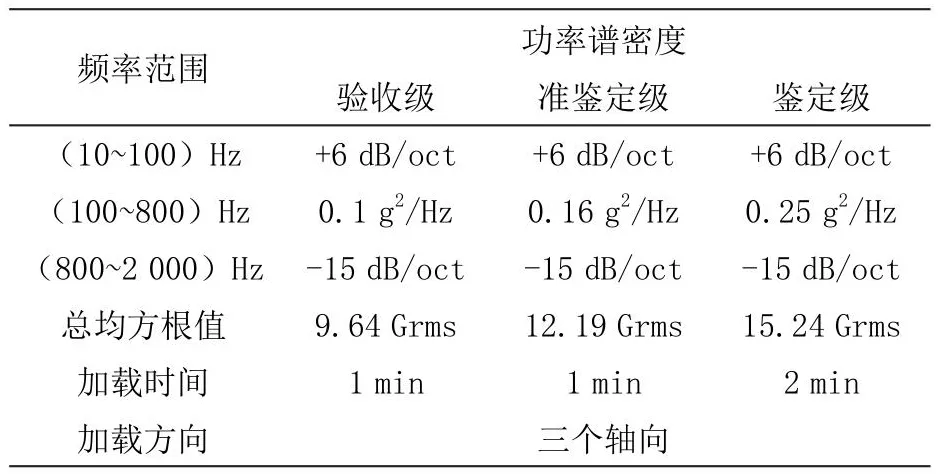

为验证该载荷产品可满足发射阶段所要经受的振动冲击等力学环境要求,用户提出了振动冲击相关检验试验项目,包括正弦振动试验、随机振动试验、冲击试验等,具体试验指标见表2~4。

表2 正弦振动试验条件

表3 随机振动试验条件

表4 冲击响应谱试验(Q=10)

2 抗力学环境总体设计

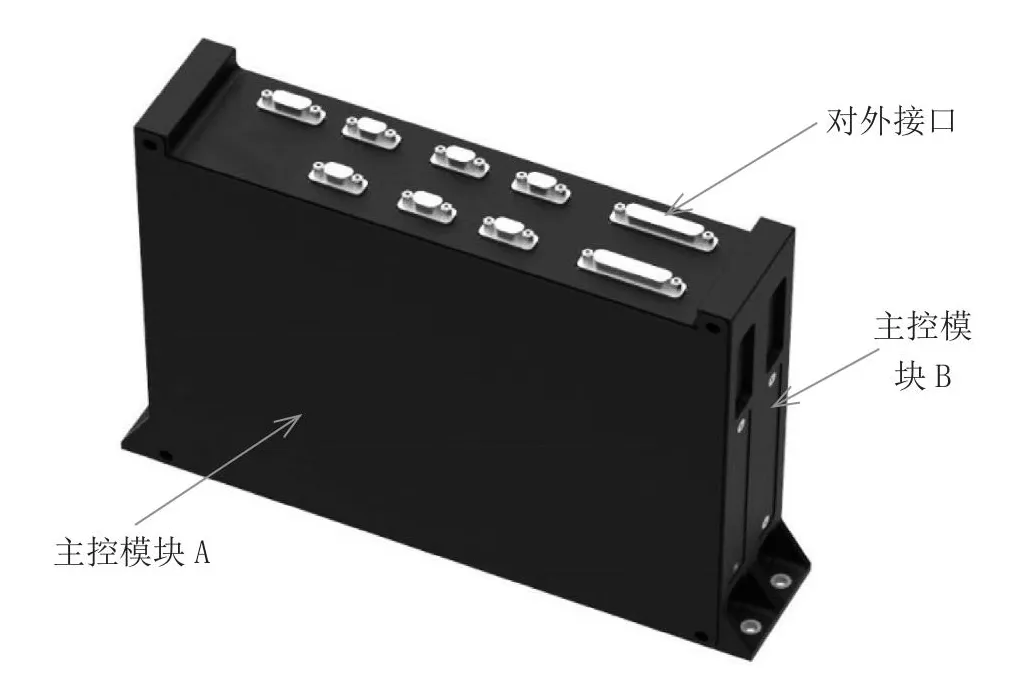

该航天电子载荷采用用户定制的结构形式,由主控模块A和主控模块B两个独立模块拼接组合而成,并通过互联模块进行信号互联,整体采用两侧底部的安装支脚与系统平台安装固定,如图1所示。

图1 载荷整体外形效果图

该航天电子载荷在设计过程中严格按照相关设计规范和标准要求,采取措施提高载荷产品抗力学环境能力,主要通过以下手段进行抗振隔冲设计:

1)模块冷板采用厚度25 mm的铝合金板材铣削加工而成,盖板采用厚度不小于4 mm的铝合金板材铣削加工而成,为降低模块重量的同时保留一定密度的加强筋保证其整体强度;

2)印制板主体安装在冷板和盖板之间,并采用紧固件进行固定,严格控制螺钉间距,减小安装内应力;

3)安装集成块、分离元器件的印制板上采取粘接加强或灌封等措施,以提高其刚度和阻尼,并对质量大于5 g的器件进行单独加固处理(机械固定、粘胶固定、局部灌封固定等);

4)模块使用的紧固件和电连接器都进行防松加固措施;

5)对于某些抗振能力较差的元器件,加绝缘减振衬垫局部减振。

3 仿真计算

3.1 仿真建模

1)坐标系设定

设定坐标原点为设备重心;X轴与设备左右向构造水平线平行,+X向右;Y轴为设备前后向,+Y向前;Z轴为上下向,+Z向上。

2)材料设定

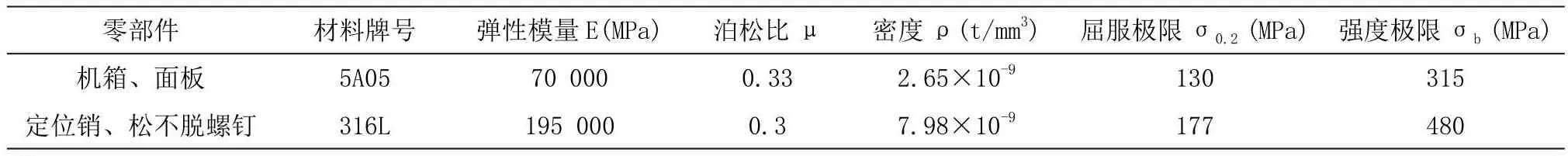

表5显示了建模中所用材料的力学参数。

表5 材料力学参数数据表

3)有限元模型

采用Ansys WorkBench软件建立有限元模型,以下分析也基于该软件。详细操作过程请参考PATRAN帮助文档或相关教程。

将该航天电子载荷模型根据实际安装情况安装在机架上,在运算时同机箱一起进行计算,在仿真前对模型进行简化,去除不影响结构强度和刚度的倒角以及一些航插等安装孔。内部各零件相互之间连接采用Bond连接方式。图2显示了有限元模型简化后的网格划分模型。模型共包含400 834个节点,216 923个单元。

图2 有限元模型示意图

3.2 模态分析

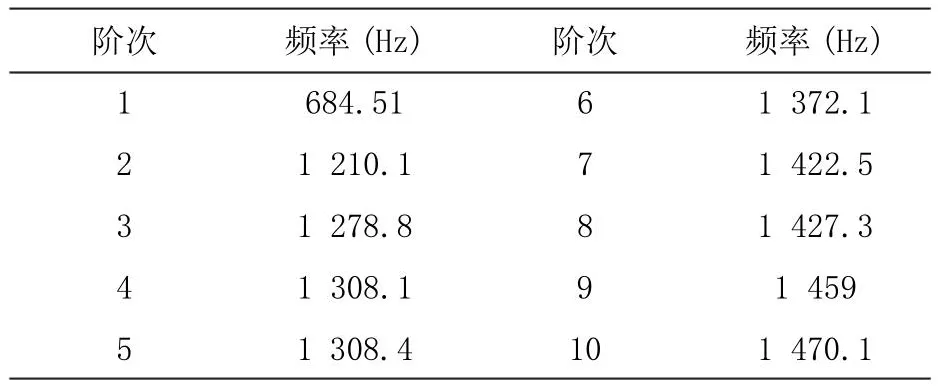

利用Ansys WorkBench中的Analysus Systems模块Modal计算有限元模型的固有频率和振型,表6列出了前10阶固有频计算结果,图3显示了机箱的前六阶振型图,4 000 Hz以内共包括67阶模态。

图3 第一至第六阶振型图

表6 模型前10阶模态频率表

可见,模型的第一阶固有频率为684.51 Hz。

3.3 正弦振动分析

1)振动加速度谱

正弦振动试验条件如前表2所示。

2)计算结果

图4显示了载荷机箱X/Y/Z向的谐响应应力云图。可见,X向的谐响应应力最大值约0.499 MPa,出现在机箱左右两侧与机架的连接位置;Y向的谐响应应力最大值约0.129 MPa,出现在机箱盖板中部偏上侧位置;Z向的谐响应应力最大值约1.633 MPa,出现在机箱盖板中部偏下侧位置。

图4 机箱谐响应应力云图

3)结果评估

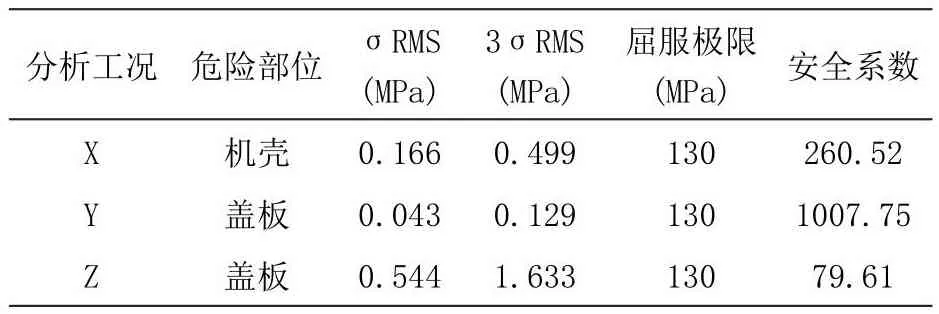

针对应力计算结果,采用公式(1)所示的安全系数公式评估强度安全。表7归纳了上述三种计算工况下安全系数。可见,三个方向的安全系数均大于1,满足振动功能强度安全要求。

表7 正弦振动仿真分析安全系数表

3.4 随机振动分析

1)随机振动试验条件

随机振动试验条件如前表3所示。

2)计算结果

图5显示了机箱X/Y/Z向的von Mises均方根应力云图。可见,X向的3倍均方根应力最大值约1.727 MPa,出现在前面板与机架的连接位置;Y向的3倍均方根应力最大值约0.502 MPa,出现在盖板中部位置;Z向的3倍均方根应力最大值约26.342 MPa,出现在盖板中部位置。

3)结果评估

针对应力计算结果,采用公式(1)所示的安全系数公式评估强度安全。表8归纳了上述三种计算工况下安全系数。可见,三个方向的安全系数均大于1,满足振动功能强度安全要求。

表8 随机振动仿真分析安全系数表

3.5 冲击试验

1)冲击试验条件

冲击试验条件见前表4。

2)分析过程

采用瞬态响应计算模块,计算冲击时域响应。X、Y、Z三个方向均要计算。在Details of “Random setting”中建立冲击加速度时间历程,在约束节点处施加该加速度场。计算设置时,应保证4 000 Hz以内所有振动模态均参与计算;设置时间步长为0.2 ms,计算时间长度为33 ms;各阶模态阻尼比(MSC.Patran中为临界阻尼比Crit.Damp)设置为0.025。

3)计算结果

提取应力最大时刻的应力计算结果,图6显示了X/Y/Z向冲击下载荷von Mises应力云图。可见,X向应力最大值约30.481 MPa,出现在机箱与机架的连接位置;Y向应力最大值约7.666 MPa,出现在盖板中部偏上位置;Z向应力最大值约98.903 MPa,出现在盖板中部偏下位置。

图6 时域最大von Mises应力

4)结果评估

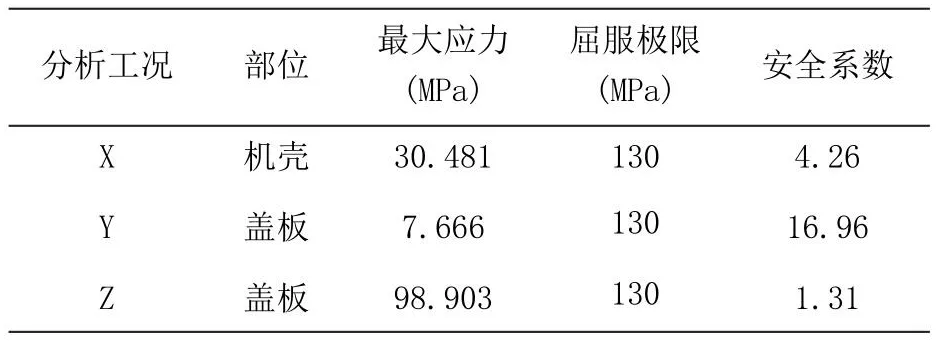

针对应力计算结果,采用公式(2)所示的安全系数公式评估强度安全。表9归纳了上述三种计算工况下安全系数。可见,3个方向冲击时的安全系数均大于1,满足冲击强度安全要求。

表9 功能性冲击试验仿真分析安全系数计算结果表

4 结果分析

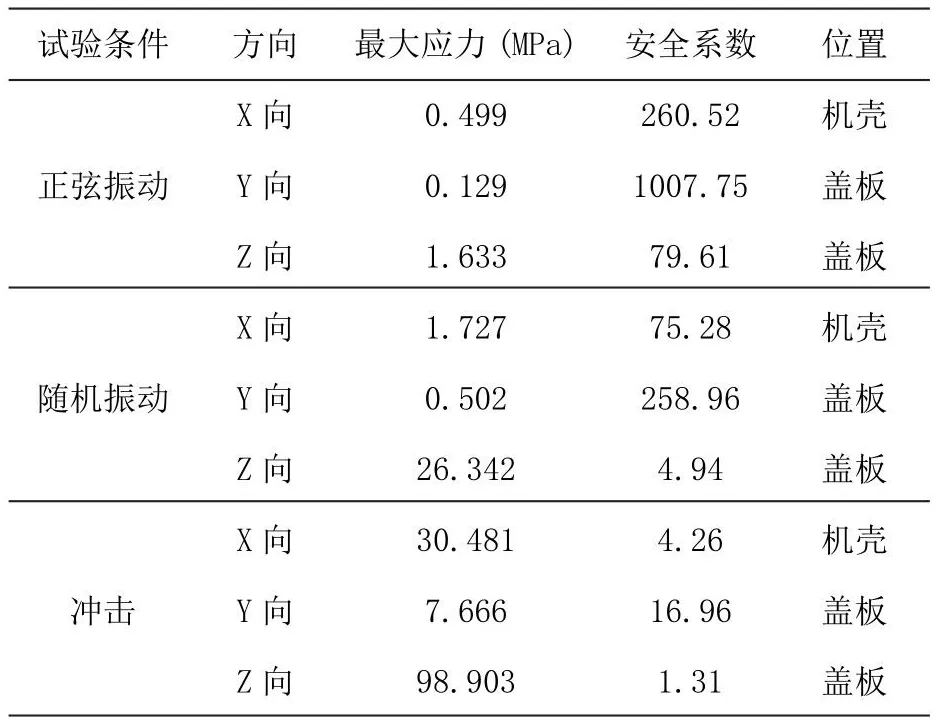

通过以上仿真计算,得到各试验条件下的最大应力及安全系数如表10所示。

表10 最大应力及安全系数汇总表

由上表可知,该航天电子载荷在所有方向上的振动、冲击试验安全系数均大于1,可以满足强度安全要求。

5 结束语

本文通过仿真建模、模态分析和对正弦振动、随机振动、冲击等工况下的力学分析,得到结构的固有频率以及各工况下相应的最大应力、屈服极限和安全系数等,可以有效提高设计效率、优化设计方案、先期发现设计缺陷,避免在实物检验环节才暴露问题,对航天电子载荷的抗力学环境结构设计有着重要的意义。