基于数字建模仿真环境试验技术研究

江思杰,肖莹,郭骧,姚圣祥,张振,李晶,成厚龙

(1.中国船舶集团有限公司第七二二研究所,武汉 430205;2.武汉新能源接入产品与技术研究院有限公司,武汉 430205)

引言

近年来,随着产品质量要求的逐步提高,数字建模仿真技术的应用愈加广泛。2018年4月,习近平总书记在全国科技创新大会上发表重要讲话,提出了数字化、网络化、智能化、协同化是我国现代仿真技术创新的四大方向,并对数字仿真技术的发展提出了指导性意见[1]。此后,中国合格评定国家认可委员会逐步完善了数字仿真领域的认证,鼓励企业开展相关认证工作,提高数字仿真技术可信度与质量,也从侧面诠释了数字建模仿真技术的重要性与必要性[2]。

本文从产品环境试验业务角度出发,提出数字建模仿真技术驱动下的新时代环境试验方法规范,从数字模型的建立、数字试验环境的搭建、数字模型的验证、数字试验室标准规范的确立四方面详细阐述了数字建模仿真技术驱动下的新时代环境试验的具体操作流程,并以某型产品为具体案例,将上述理论与实践相结合,从而验证该理论的合理性与有效性,通过学习与实践感悟总结经验教训,为数字建模仿真技术在环境试验领域中的深入应用打下夯实的基础。

1 国内外研究现状

数字建模仿真技术在产品环境试验领域的国外研究起源于20世纪90年代末期。最初,这项技术主要应用于航空航天工业,用于对飞机和航天器的设计和测试进行仿真分析。后来,数字建模仿真技术逐渐扩展到其他产品领域,如船舶、汽车、机器人、医疗设备等。

1998年,美国斯坦福大学(Stanford University)的研究人员首次提出了数字建模仿真技术的概念,并应用于航空航天工业的仿真与分析[3]。2003年,美国国防高级研究计划署(DARPA)启动了数字孪生计划,旨在开发一种基于模型的仿真技术,用于加快产品的开发和测试[4]。2015年,德国西门子公司(Siemens)推出了数字孪生软件,用于对各种产品的设计和测试进行仿真分析。2017年,法国航空航天研究中心(ONERA)利用数字建模仿真技术对某型飞机进行了试验验证,并获得了良好的效果。2019年8月,法国航空航天研究中心(ONERA)使用数字建模仿真技术对某型新式飞机进行了仿真试验。该技术在飞机设计和制造阶段对飞机进行了精确的建模和仿真,提高了飞机的性能和可靠性。2021年4月,德国汉堡大学(University of Hamburg)利用数字建模仿真技术对某型新式船舶进行了试验验证,优化了船舶的航行性能和稳定性。

数字建模仿真技术是一种集成虚拟仿真、数据处理和智能优化于一体的先进技术,其在环境试验领域的应用已经成为近年来的研究热点。国内数字建模仿真技术在环境试验领域的研究的起步较晚。2017年,国内才开始关注数字建模仿真技术在环境试验领域的相关研究,随着时间的推移,数字建模仿真技术在该领域的应用也越来越广泛。2017年9月,中国兵器工业集团某研究所利用数字建模仿真技术,对某型产品系统进行试验验证。该所采用数字建模仿真技术对试验方案进行了优化、对试验过程进行了仿真,从而实现了试验结果的高精度化和可靠性验证。2020年2月,中国航空发动机集团某研究所利用数字建模仿真技术,对某型新式发动机进行了建模和仿真,开展环境试验方案设计,通过试验方案的模拟和优化,实现了试验方案的精度和效率的提高。2022年,亚信科技(中国)有限公司将数字建模仿真技术应用于某家汽车制造商的生产工艺检测,通过数字化建模和仿真,实现对生产工艺进行的优化和控制[5]。该项目取得了显著的成果,生产效率提高了30 %以上,生产质量稳定性得到了明显提升。

综上所述,国内外多家研究机构及单位均运用数字建模仿真技术解决了船舶、航天等方面开发设计、设备测试试验及其相关可靠性、精度方面的仿真模拟,从而大幅降低了制造、设计、试验成本,提升了精度质量,扩大了生产运用规模。因此,在日趋竞争激烈、成本居高不下,质量要求极高的环境试验领域,引入数字建模仿真技术提升环境试验的质量和成效是非常必要的,数字建模仿真技术的出现也为推动产品环境试验工作完善和提高提供了有力的技术支撑。

2 技术方案

面对数字智能化的时代背景,将数字建模仿真技术应用到环境试验领域成为推动我所高质量发展的重要途径,我们姑且称之为数字试验室。数字试验室开展环境试验任务的具体思路包括以下几点:

1)数字模型的建立;

2)数字试验环境的搭建;

3)数字模型的验证;

4)数字试验室标准规范的确立。

本文将从以上提及的四个方面的理论研究进行详细的阐述。

2.1 数字模型的建立

数字试验室开展环境试验任务的首要工作就是建立数字模型。在产品试验领域,数字模型是对产品设计和制造过程中的各个环节进行数字化建模,包括CAD设计、数值模拟、试验测试等。数字模型可以在虚拟环境中进行仿真分析,以验证设计方案的可行性,分析产品性能,优化设计方案。

数字模型的建立需要收集大量的数据,包括产品的物理结构、材料性质、工作环境、使用条件等。这些数据可以从CAD设计软件、数值模拟软件、试验测试数据等多个方面获得。数字模型需要包含产品的各个组成部分,包括机械部分、电子部分、液压部分等,并考虑各个部分之间的相互作用和整体性能。然而,由于保密要求,即使生成了产品数字模型,一般也只会向总体单位移交,试验检测机构往往只能获得安装结构图或平面图,因此,这就需要试验检测机构熟练掌握专业的数字化建模软件,如CATIA、SolidWorks、Pro/E等,具备绘制产品数字模型的能力,在向客户提出用于数字试验室的产品数字模型的参数要求后,根据反馈的结果将产品的物理结构进行数字化建模,同时考虑材料性质、工作环境、使用条件等因素,并生成数字模型。当积累了一定的数字模型后,便可按照不同的结构类型进行分类归档,形成系统级的数字模型。

2.2 数字试验环境的搭建

在环境试验领域,数字模型的建立就好比产品的送检,而数字试验环境的搭建则是为数字模型提供一个试验设备或场所。数字试验环境的搭建实际上也可以简单理解为边界条件的设定,它是数字建模仿真技术中的一个重要概念,是指数字模型仿真所需的必要条件和限制条件,包括物理边界条件和技术边界条件,而传统环境试验,我们主要关注产品的物理边界条件。

物理边界条件是数字模型仿真所需的物理条件,包括物理场、物理量和界面条件等。物理场是指数字模型中的物理场,如温度、压力、速度、电场等。物理量是指数字模型中的物理量,如质量、能量、动量、电荷等。界面条件是指数字模型中不同物理场或物理量之间的界面条件,如传热、流体力学、电磁学等,这些边界条件主要是基于真实世界中的测量数据或者基于数学模型估算得出的。

2.3 数字模型的验证

数字模型的验证对应的是环境试验结果的分析,其主要作用是判定该数字模型经过数字试验环境的考核后是否满足产品的技术指标要求。当然,纯靠数字技术去判断产品的好坏显然过于武断,因此,将数字模型的数字化验证与实际产品的本地测试相结合,可以更好的实现数字模型的验证,保证环境试验的准确性和可靠性。数字模型的验证主要通过以下两种方式实现。

1)计算仿真。计算仿真是数字模型验证的一种重要手段。计算仿真可以使用数值模拟软件进行,以验证数字模型的预测能力和准确性。计算仿真可以包括结构的动态响应分析、多体动力分析、外声场模拟、热仿真等多种形式。

2)试验测试。试验测试是数字模型验证的另一种重要手段。试验测试可以直接获取实际产品的数据,并将其与数字模型的仿真数据进行比较。试验测试可以包括静态试验、动态试验、功能试验、温度试验等多种形式。

通过上述方法,我们可以有效的验证产品数字模型的正确性,在极大降低本地试验人力、时间与资金成本的同时,反哺产品实物的物理结构设计,为产品设计人员提供了优化与改进措施。

2.4 数字试验室标准规范的确立

通过环境试验领域数字建模仿真技术的应用与积累,试验室可以掌握大量的经过优化的产品数字模型,以及涉及各种物理参数的可行有效的数字试验环境,结合数字模型的验证结果,实现试验室标准规范的确立。

数字试验室标准规范的确立可以进一步推进数字建模仿真技术在环境试验领域中的应用,主要包括以下2个方面:

1)拓展应用领域。以环境试验为依托,向基础学科进行拓展,包括生命科学、能源环境、材料科学等领域,为科学研究和工程技术开发提供更多的支持和服务。

2)模拟应用领域。利用大量的产品数字模型,可以根据总体设计框架,自由的搭建各系统或分系统的数字应用基地,将数字化实操与考核相结合,为客户提供更加接近实际使用的数字化模拟应用环境。

3 具体实施

在数字建模仿真技术领域的开展需要一定的技术积累,主要包括热力学、声学、电磁学等领域的设计与生产能力,同时具备相应的硬件应用环境与软件设计能力。随着数字建模仿真技术概念的提出,众多试验室紧跟时代步伐,将数字建模仿真技术作为重点研究方向,推动产品试验的数字化、智能化和精准化,为环境试验检测领域的发展推波助澜。

为了更好展现数字建模仿真技术在环境试验领域的应用情况,试验室以某种变频器为试验对象,针对容易出现故障的力学试验,包括冲击试验环境、随机振动试验环境与倾斜摇摆试验环境,开展数字建模仿真技术的实际应用。下面详细介绍下数字建模仿真技术的应用过程与仿真结果。

1)数字模型建立

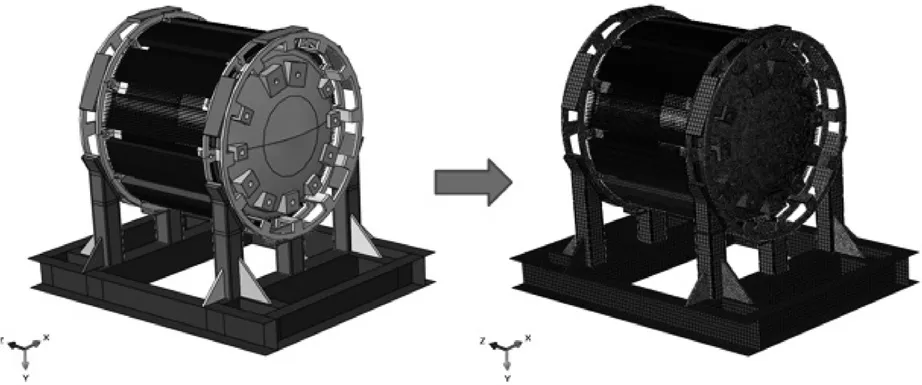

试验对象为某种变频器,根据三维数模、质量分布、材料牌号,经过适当的几何简化,得到如图1所示的数字模型,数字模型包含铝合金壳体、镁铝合金支撑件、不锈钢螺栓、IGBT等效模型和PCB精细化模型,对于薄弱区域的铝合金壳体翅片和端盖航插孔均进行细化处理。根据数字模型可划分全六面体实体网格。

图1 某型产品的数字模型

2)数字试验环境搭建

数字试验环境的搭建主要包含试验工装设计、试验载荷确定和试验环境模拟。

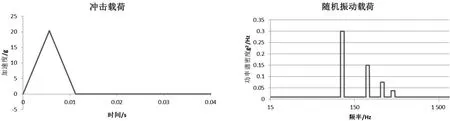

试验工装如图1所示,在工装设计时,综合考虑了工装强度、散热孔预留、加工成本和装配工艺。试验载荷根据GJB 150-2009《军用产品实验室环境试验方法》和螺旋桨频率,确定冲击工况、随机振动工况和倾斜摇摆工况的载荷,如图2和图3所示。试验环境模拟主要是依据试验设备的限制条件(如转动半径、加速时间等)、试验载荷和试验工装,对被试产品进行冲击工况、随机振动工况和倾斜摇摆工况的数值模拟。

图2 冲击与随机振动试验环境载荷

图3 倾斜摇摆试验环境载荷

3)数字模型的验证

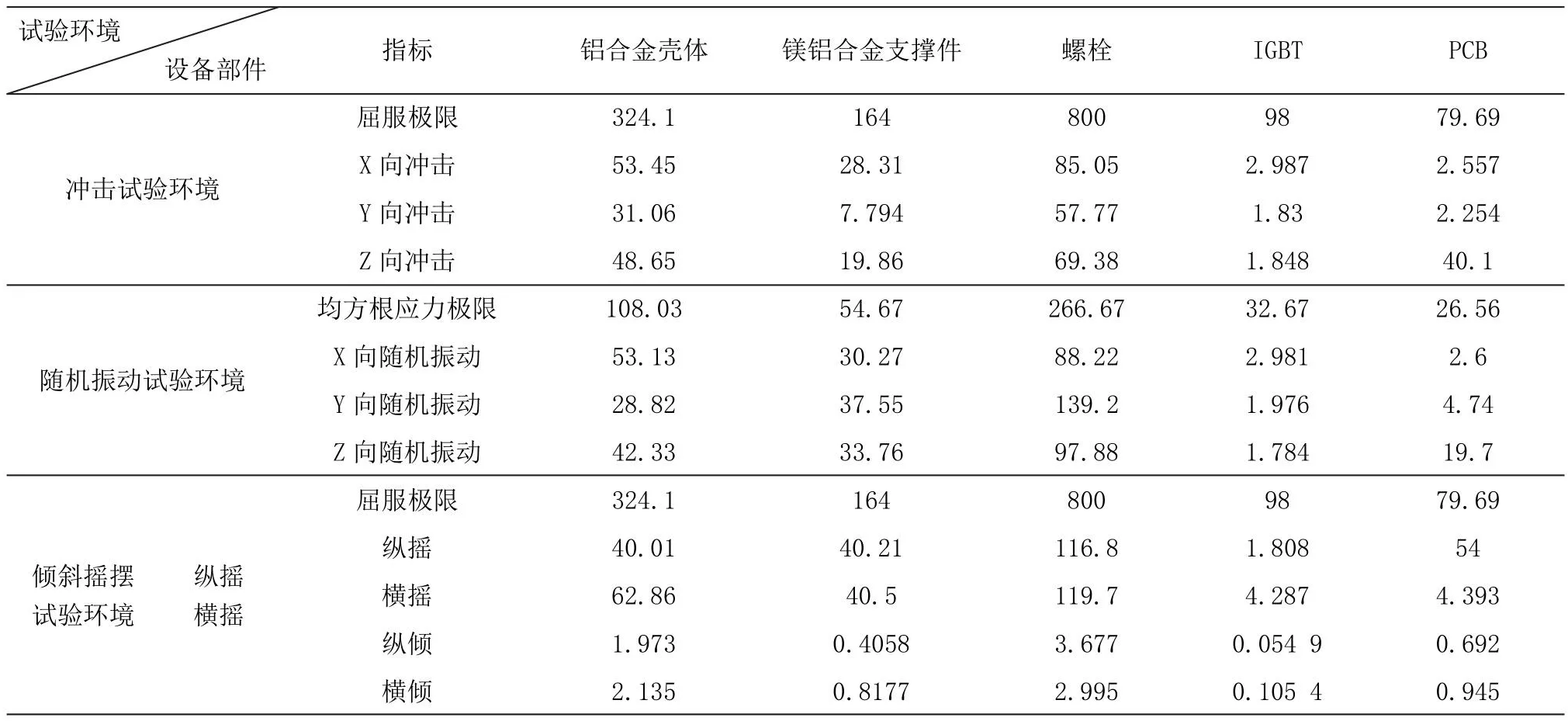

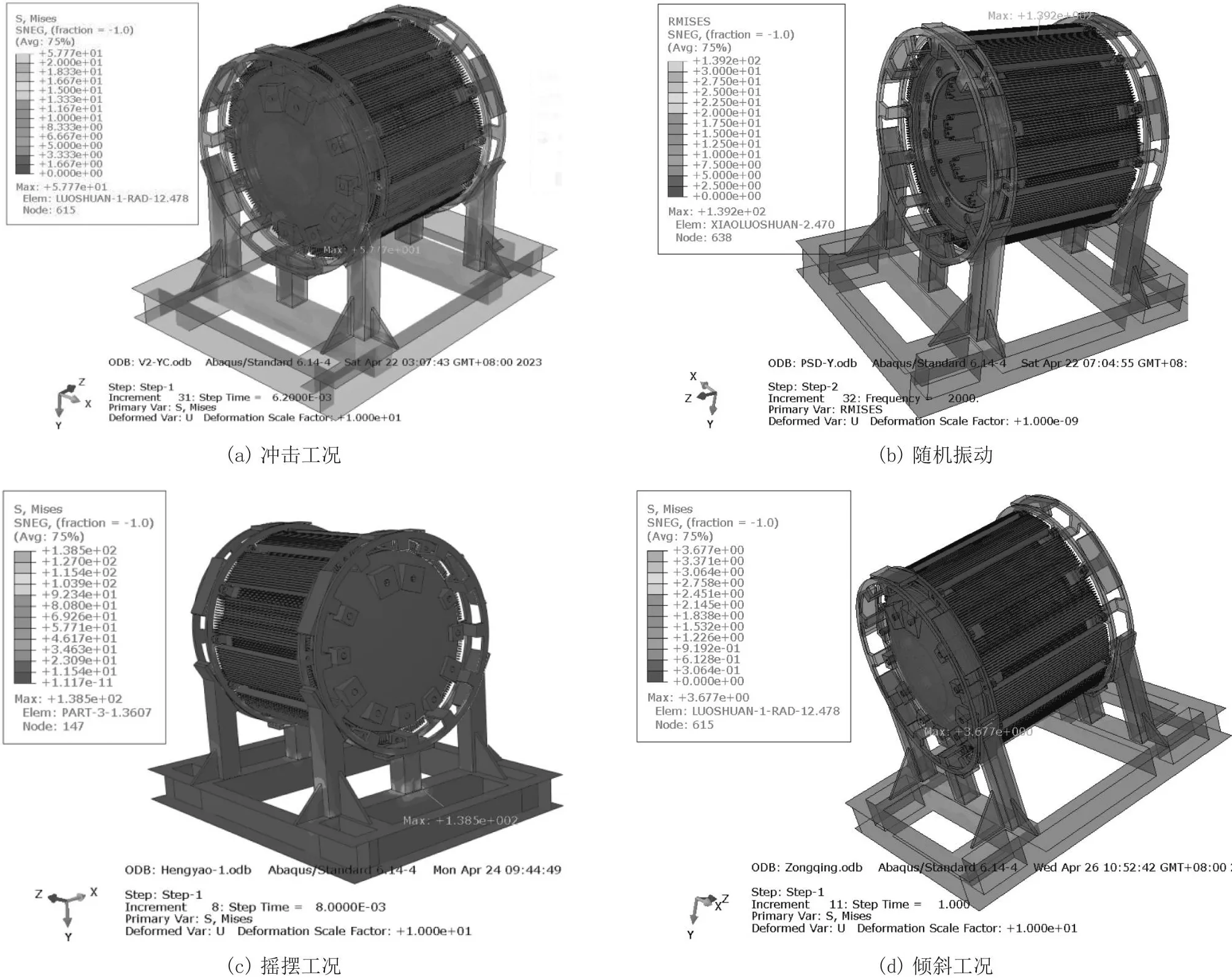

数字模型的验证可分为计算仿真和试验测试。计算仿真主要通过试验环境模拟,得到被试产品的动态结构响应,4种工况的应力云图如图4所示,具体仿真结果如表1所示。

表1 数字试验环境的仿真结果

图4 数字试验环境的应力云图

通过仿真计算可以发现,结构件各工况应力均未超过材料的屈服极限和均方根极限,但安全系数最低的材料为PCB板,冲击工况安全系数为1.98,随机振动工况的安全系数为1.35,摇摆工况的安全系数为1.48,且均是PCB板受到面外方向载荷的工况,需要优化改进。针对PCB板在仿真中发现的问题,在试验前适量增加了PCB板的支撑螺柱数量。

经过试验测试,被试产品功能正常,结构件完好,且未出现螺栓松脱。数字模型的正确性得到了验证,数字建模仿真技术的预测功能和指导作用得到了充分体现。

4 结论

数字建模仿真技术在实验室中的应用,可以为实验设计、数据处理和结果预测等提供新思路和方法,提高实验效率和效益,推动实验室工作的发展和进步。在未来的发展中,数字建模仿真技术的应用将会更加广泛和深入,为科学研究和工程技术开发提供更多的支持和服务。