外挂式结构平台吊舱推进装置试验验证技术研究

张勇明,李葳蕤,宋志国

(启东中远海运海洋工程有限公司,江苏 南通 226200)

0 引言

吊舱式推进装置是近30年发展起来的一种新型船舶推进装置,是极地船舶的核心设备。目前,极地船舶吊舱式推进装置技术被国外少数公司所垄断。国内高冰级大功率吊舱式推进装置完全依赖进口,严重制约了我国极地船舶的自主配套,并成为极地船舶国产化发展的瓶颈因素[1]。

因此,本文将结合大型无动力驳船与外挂结构平台上安装的吊舱式推进器,在敞水区域开展极地高冰级大功率吊舱式推进装置与船舶总体匹配、作业模式、环境适应性、运动性能及试验验证等技术研究,确保试验数据更接近于推进器研发要求的准确性,实现6 MW级推进装置工程样机在360°范围内旋转,回转角度控制精度不大于2°,具备实船安装应用条件。

1 试验验证的技术基础

试验验证是吊舱推进器核心能力之一,主要体现在以下3个方面:试验验证是确保型号任务一次成功的关键因素之一;试验验证是确保适航是否符合目标要求的重要方法之一;试验验证是持续获得新技术、新装备及新工艺的主要方法之一[2]。

1.1 吊舱式推进装置简述

吊舱的研制需要兼顾敞水性能、破冰性能和冰区航行的操纵性能。吊舱与船舶的匹配性的好坏会影响到极地船舶的推进效率、破冰能力和航行中的安全性,是吊舱研制成功的重要条件。

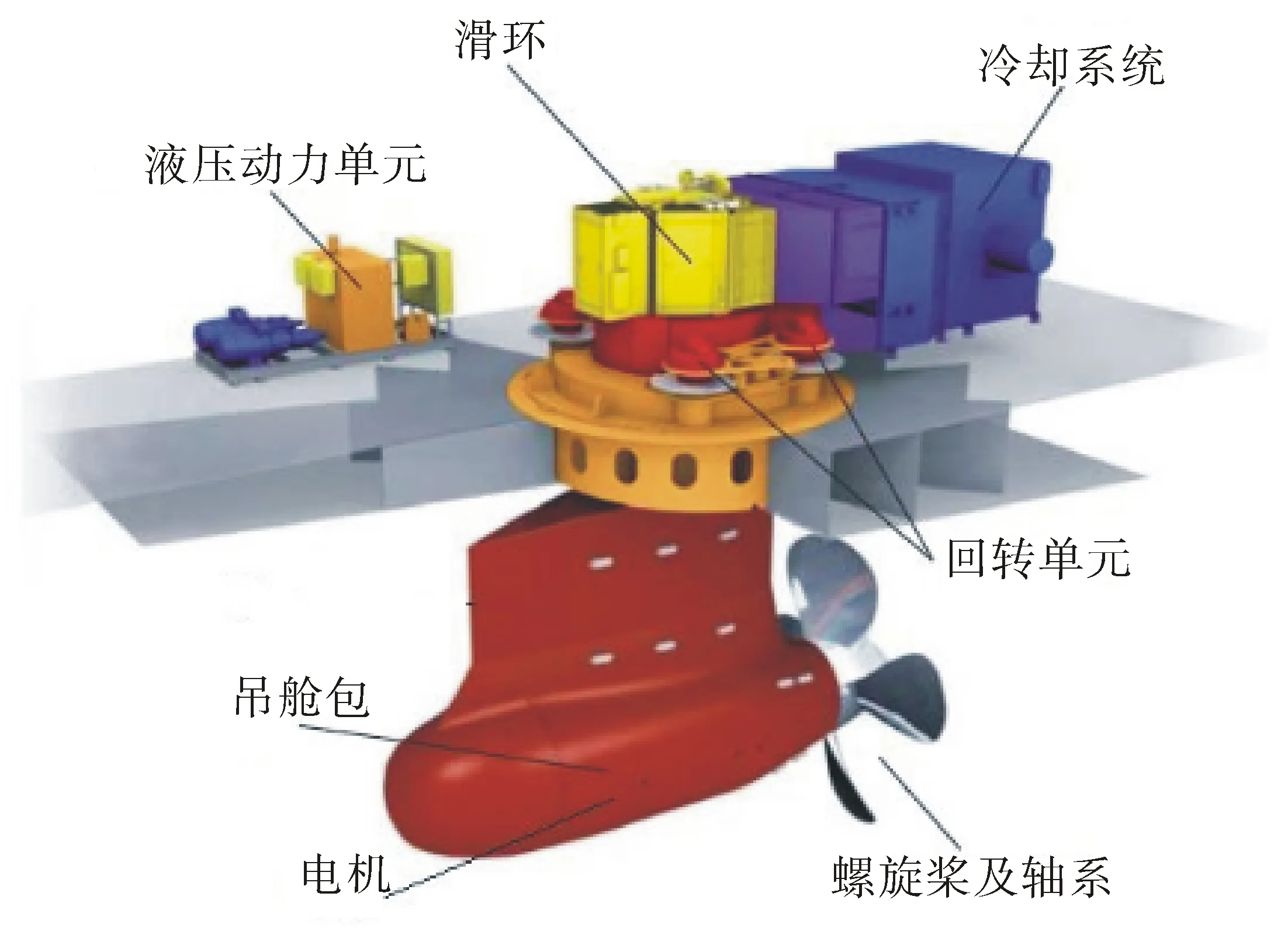

吊舱式推进装置,即推进电机和螺旋桨都是在船体的外部,螺旋桨和低速电机直接连接,没有中间轴和减速机构,只有少量的控制设备和系统布置在推进器舱内。其主要构成见图1。

图1 吊舱式推进装置

吊舱式推进装置是电推系统的核心系统,主要包括:转舵单元、推进单元、电控系统、辅助系统等4大功能模块。其中:电控系统包括主推进遥控系统、健康状态监控系统和动力系统;辅助系统包括桨轴密封系统、润滑系统、滑环单元、空气冷却系统及气动控制系统。

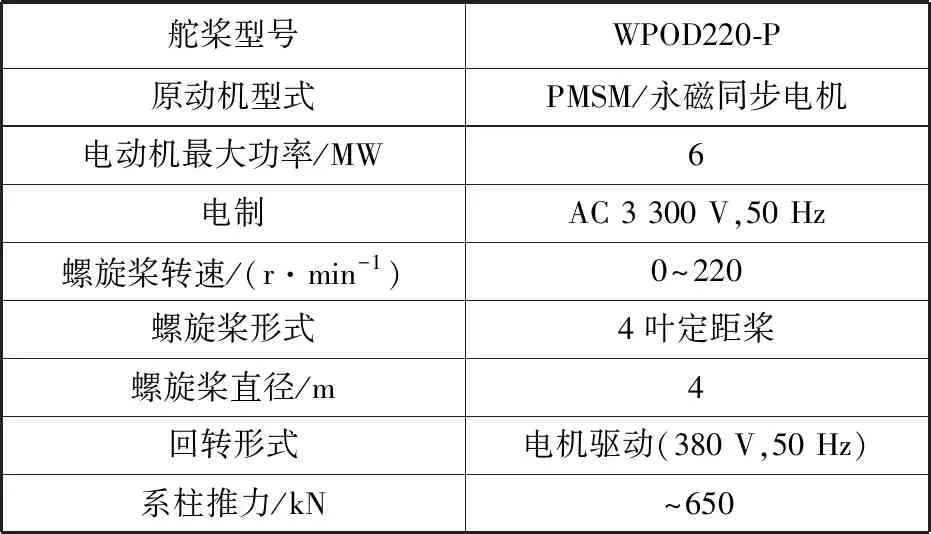

吊舱式推进装置的技术参数见表1。

表1 技术参数

1.2 吊舱式推进装置的优势

(1)采用拉式螺旋桨,体现出双向破冰的优势。

(2)冰区转向灵活,操纵性优越。

(3)没有机械方面强度限制(锥齿轮),配套功率大。

(4)电机直接驱动螺旋桨,响应速度快。

(5)抗过载能力强。

因此,高冰级大功率吊舱式推进装置是极地船舶的首选。吊舱式推进装置单套功率高达20 MW,吊舱推进电机可以在低转速时输出过载扭矩,使得吊舱式推进装置可以轻松应对突变负荷的影响,甚至可以应付螺旋桨短时堵转的情况;此外,吊舱式推进装置可以360°回转,可迅速为船舶任意航向航行提供最大扭矩,使船舶具有卓越的操纵性能。

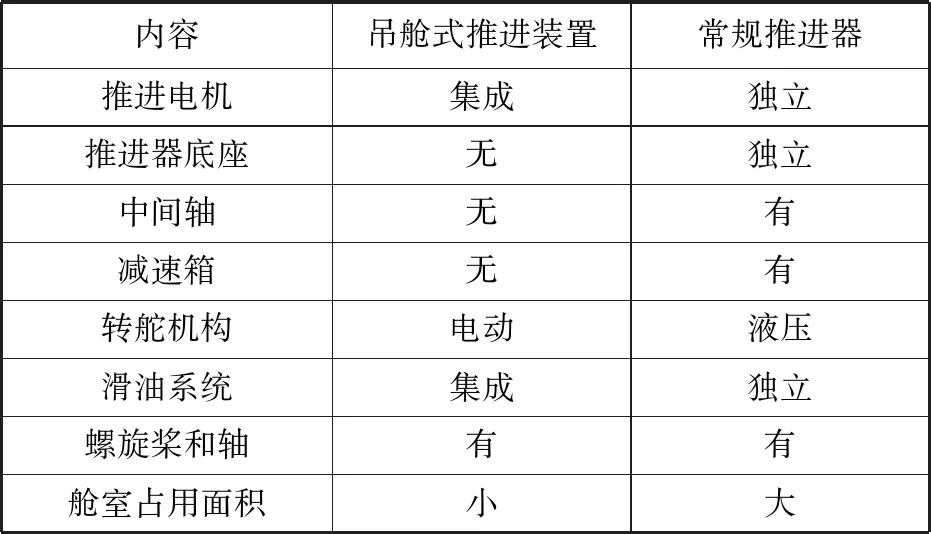

吊舱式推进装置与常规推进器对比见表2。

表2 吊舱式推进装置与常规推进器对比

1.3 验证的主要目的

验证的主要目的:验证吊舱式推进装置的各功能及相关性能指标能否满足设计要求;该推进装置系统、部件及辅助系统是否适合预定的研发目标、符合监管机构的要求;是否能提供试验数据记录作为客户及主管机构的接受依据。

1.4 验证的对象分析

在已掌握相关的技术基础之上,对极地吊舱式推进装置的试验验证还需突破以下关键技术:

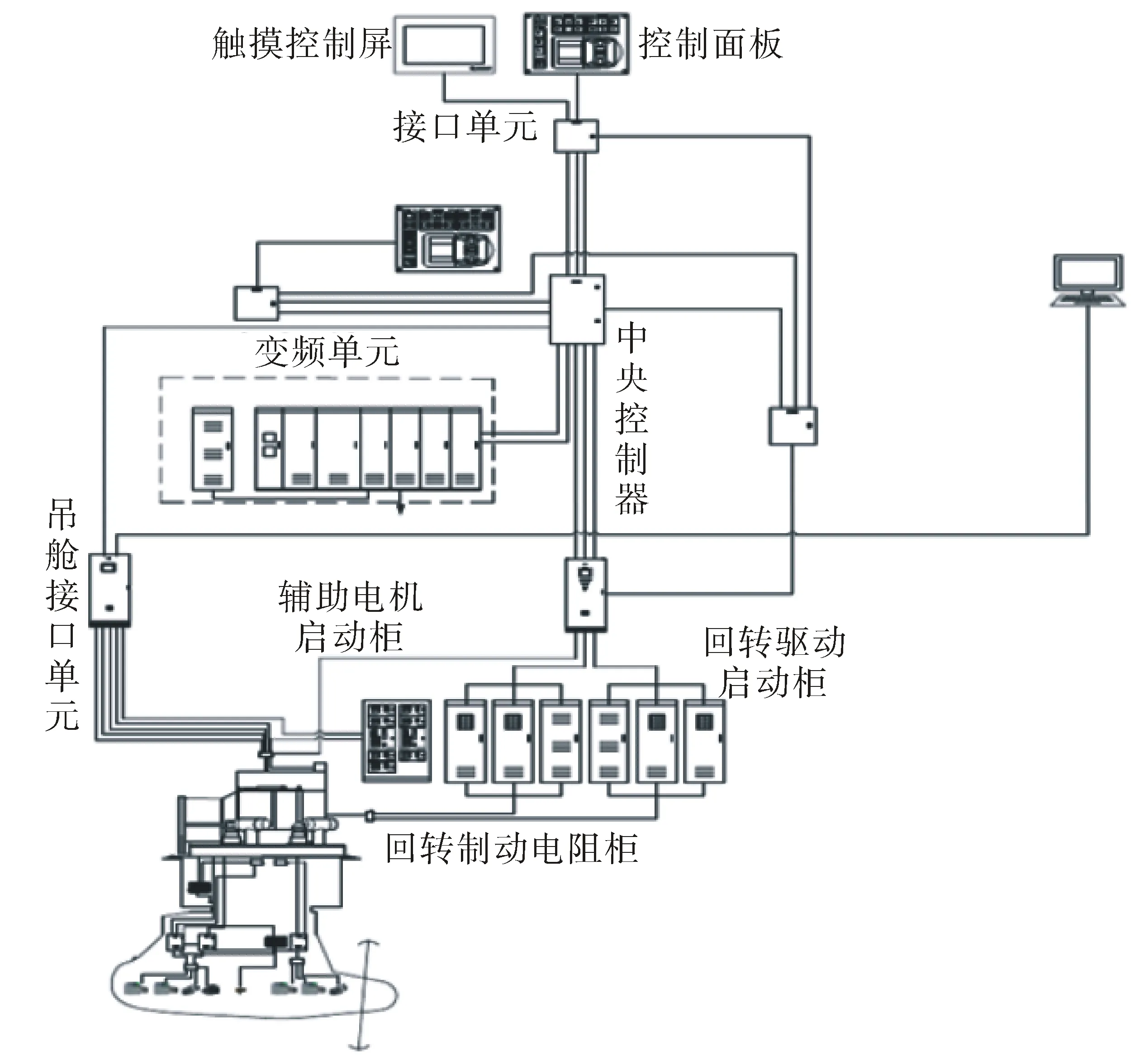

极地船舶吊舱式推进装置操纵策略、吊舱推进系统接口匹配设计技术、可靠性的高精度回转驱动技术、高冲击载荷下的吊舱包结构安全性技术、高冲击载荷下的螺旋桨可靠性连接技术、瞬时大负载作用的推进电机系统稳定运行技术。其中:最为重要的电气遥控系统包含了主推进控制系统、吊舱状态监控系统、动力启动系统等,分布在各成员系统内部的机内测试装置和传感器完成对本系统或与连接的其他系统的故障检测和状态监控。吊舱式推进装置遥控系统图见图2。

图2 吊舱式推进装置遥控系统图

1.5 验证的主要层次

(1)设备层即静态试验验证

安保功能试验:推进装置安全保护与报警功能试验正确性,各个系统部件及检测点的检查。

(2)系统层即水下动态综合耐久试验

①转舵单元功能试验验证:验证吊舱桨转舵装置是否满足设计要求及正确性;

②推进单元功能试验验证:验证吊舱桨的推进功能是否满足设计要求。

(3)应用层即遥控控制功能试验验证

综合运转功能试验验证:验证吊舱的空载运转是否满足设计要求及正确性。

2 试验验证的主要方案

2.1 试验驳船

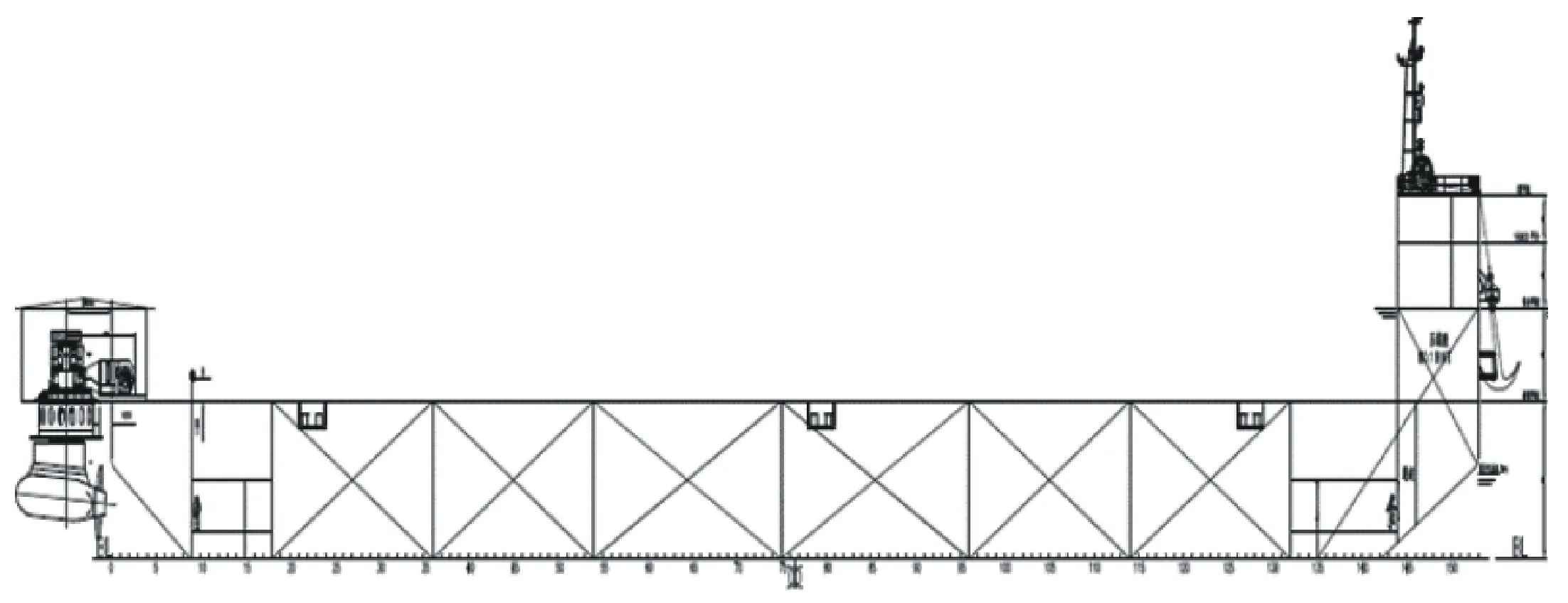

试验验证技术是研究吊舱式推进装置流畅和水动力性能的一个重要手段。结合吊舱式推进装置置于船体外的特性,根据吊舱桨系柱推力(约650 kN),采用驳船(船长122.4 m,型宽59.8 m,型深8.4 m,结构吃水5.5 m,甲板载荷100 kN/m2)接载外挂结构箱体平台整体安装吊舱式推进装置的方案承载本次试验验证(见图3)。驳船为非自航半潜甲板驳,与吊舱式推进装置搭载后按规范进行稳性计算。

图3 吊舱式推进装置试验平台

2.2 外挂式结构平台

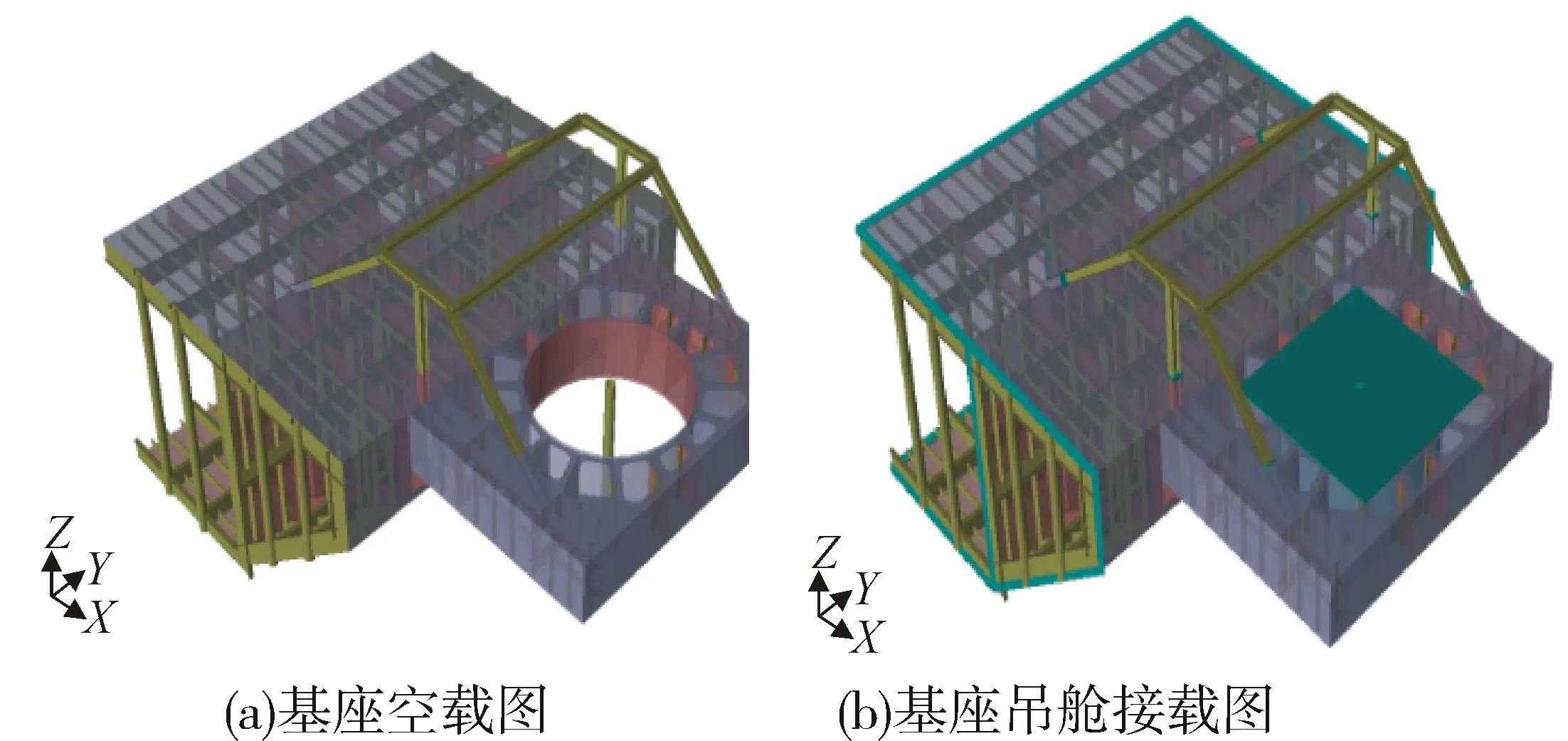

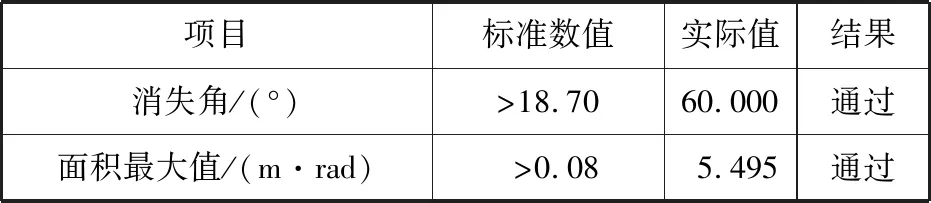

作为承载本次试验安装主体的外挂结构平台,结合设备重量及推进曲线,设计结构见图4。

图4 吊舱式推进装置外挂结构平台

2.3 结构有限元分析

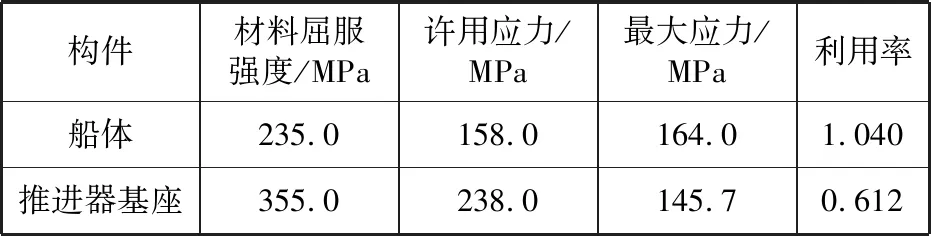

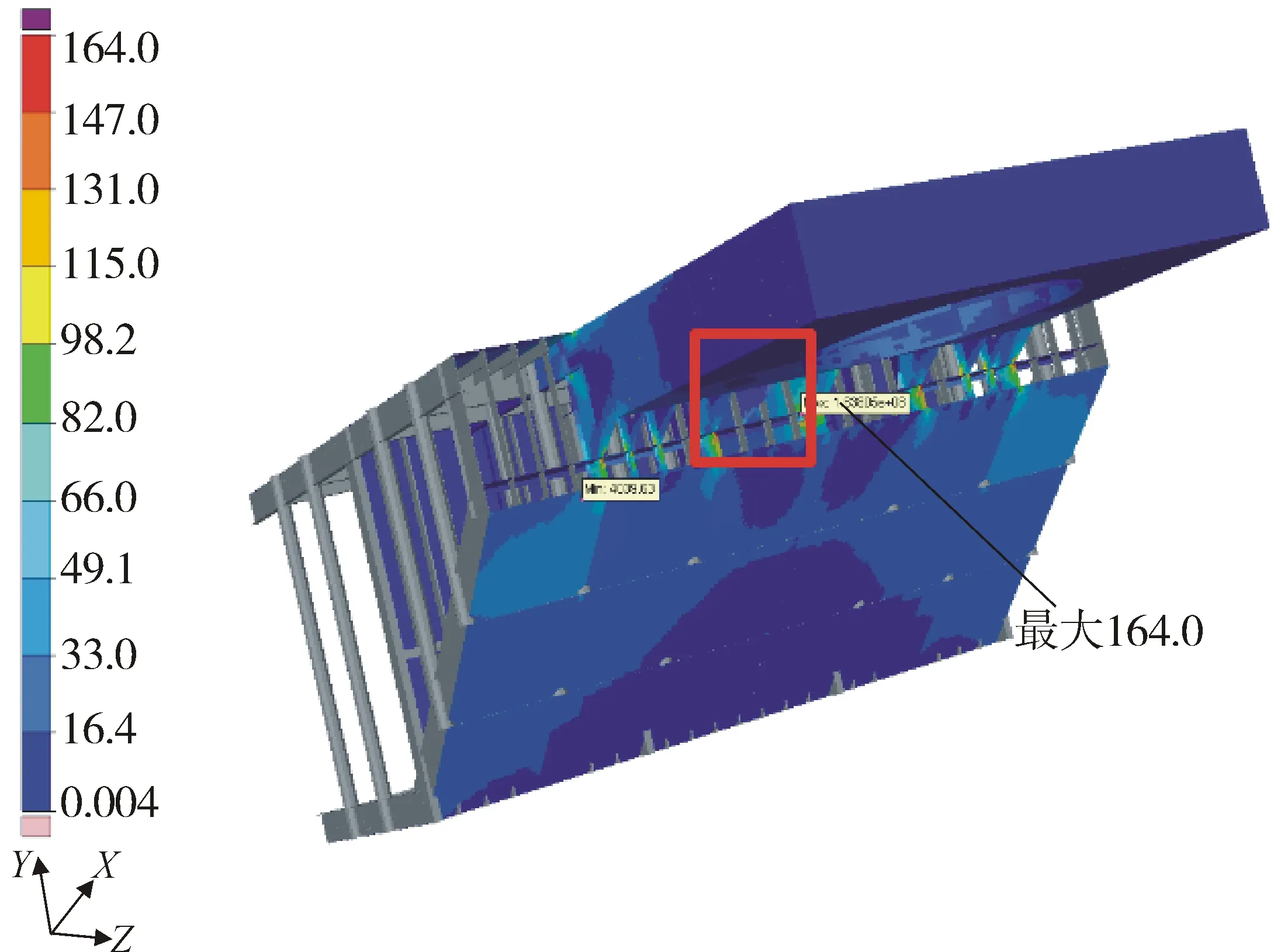

船体结构模型每一个分段都由结构板材与加强筋组成单元,在骨架间距内包含了所有主要构件,常常是临界分段的加筋板单元容易发生崩溃[3]。因此,建立分段有限元模型对底座进行强度校核。有限元模型见图5。

图5 有限元模型

根据DNV船规Part3推进装置基座许用应力为0.67ReH,其中ReH为材料屈服强度。屈服合成应力汇总见表3。最大合成应力图见图6。

表3 屈服合成应力表

图6 最大合成应力(单位:MPa)

2.4 全船稳性分析

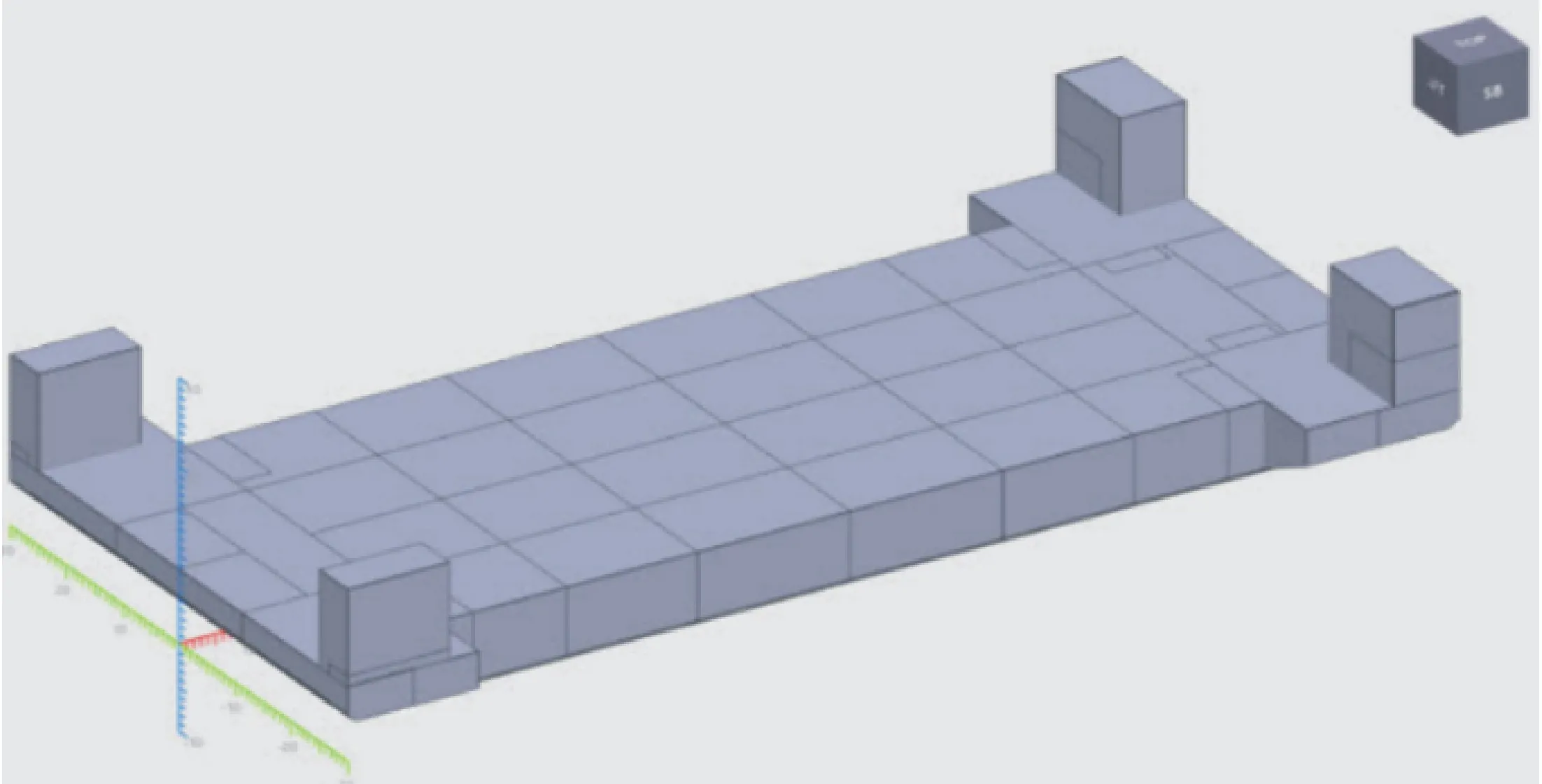

在驳船尾部改装外挂平台势必增加驳船结构质量,其中吊舱式推进装置本体质量约为280 t,辅助设备及系统质量约为10 t,结构底座平台质量为65 t,发电机组质量为160 t。基于规范和NAPA软件计算平台要求[4-5],稳性衡准分别为:

(1)拖航工况下,稳性衡准数K不小于1。

(2)拖航工况下,本船复原力臂曲线的消失角应不小于18.7°。

(3)拖航工况下,本船最大复原力臂对应角或进水角为止的取较小复原力臂下的面积不小于0.08 m·rad。

(4)拖航工况下,本船最小修正后的初稳性高度不小于1 m。

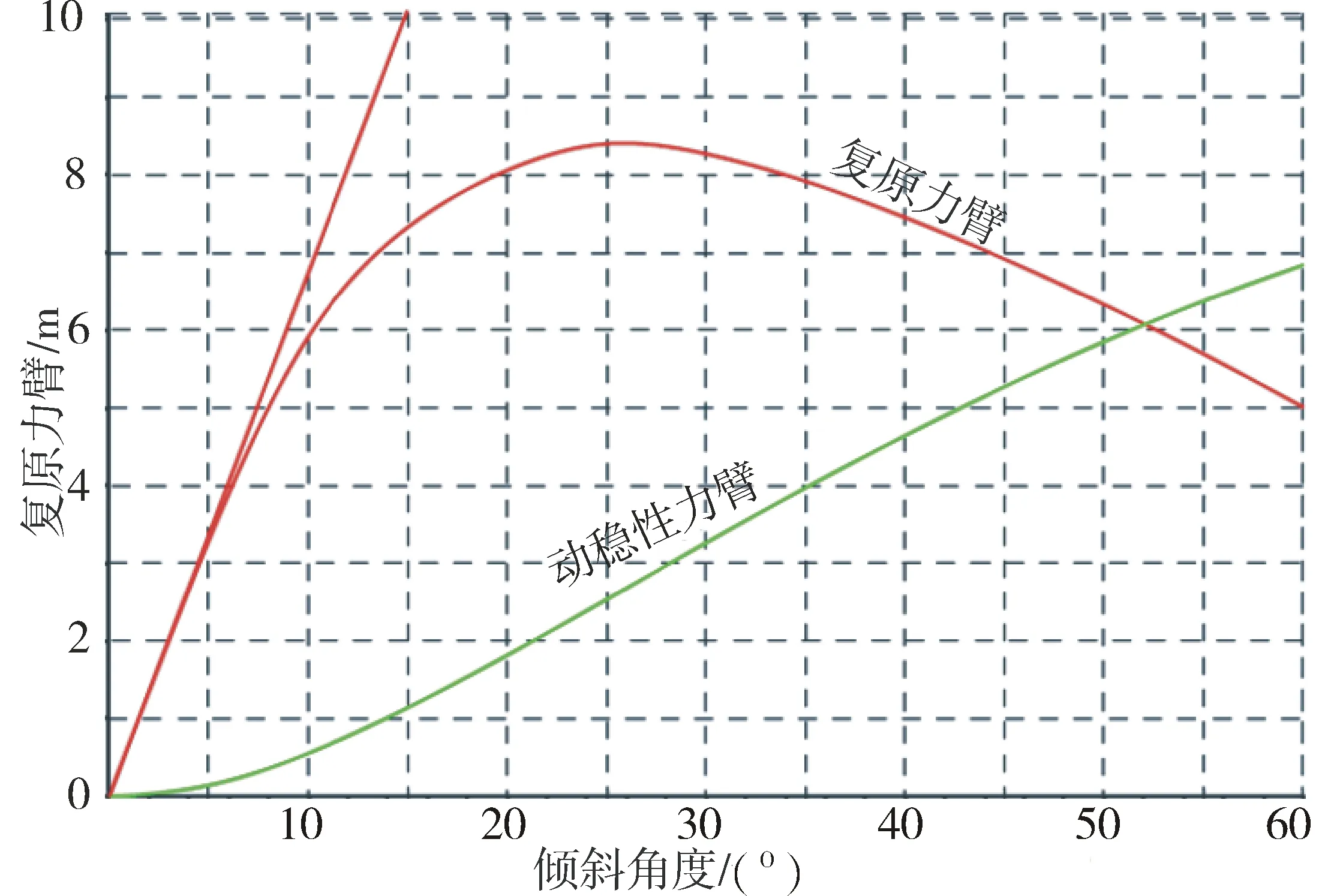

根据计算软件NAPA规定:本船原点纵向位置取在肋骨0号处,指向艏部方向为正;横向取在船的中心线处,指向左舷为正,计算结果中左右舷分别用P、S表示;垂向取在船基线位置, 指向上方为正。模型见图7,基于CCS规范的计算稳性曲线见图8,稳性计算检查结果见表4。

表4 稳性计算检查结果

图7 驳船模型稳性计算示意图

图8 计算稳性曲线

3 试验验证的资源配置

3.1 主电网的配置

根据吊舱推进器主电机功率6 MW及辅助设备用电负荷需求,主电网配置如下:

(1)8台1 000 kW集装箱式柴油发电机组,变频启动方式,自动同步及负载管理系统。

(2)1台整流器及变压器、2台热交换器、1台深水冷却泵。

3.2 DE轴承润滑系统

设计临时滑油油箱通过油处理单元连接管路到DE轴承接口。

4 试验验证的程序设计

根据对吊舱式推进装置在敞水区域的试验程序设计研究,在运行过程中对于大负载工况下吊舱式推进器的抗冲击适应能力、推进电机循环冷却能力、低速大扭矩与低速稳定性能力、分析桨叶与吊舱的相互作用与远程遥控转舵角度,建议至少不限于以下程序试验验证:

(1)启动联锁功能试验

①按照触摸屏上启动联锁条件顺序,模拟所有联锁条件满足启动连锁要求,主推变频器处于遥控位置且变频器“准备就绪”信号有输出,触摸屏上按“启动”按钮,变频器“运行”信号有输出;

②按照触摸屏上启动联锁条件顺序,分别模拟每一条联锁条件不能满足启动连锁要求后,且变频器“准备就绪”信号有输出,触摸屏上按“启动”按钮,变频器“运行”信号无输出。

(2)降速功能试验

按照降速条件顺序,模拟每一条降速条件,转速信号降为当前速度一半。

(3)停机功能试验

按照触停机条件顺序,模拟每一条停机条件,停机指令发出停机信号。

(4)随动及非随动转舵控制试验

①在遥控调速模式下,激活备用控制功能,依次按下备用左舵/右舵按钮,检查制动器是否正确分闸和合闸,回转装置是否按照指令运行;

②试验过程中,分别记录低速(25 r/min)正转1圈、反转1圈状态下的变频器的电流和转矩;

③试验过程中,分别记录回转电机在全速下正转2圈、反转2圈时的回转时间,回转时间应不超过30 s/圈;

④试验结束后测量回转润滑油箱内油温和回转滑动轴承的温度无异常上升,并记录回转润滑油箱内油温和回转滑动轴承的温度值。

(5)舵角指示功能试验

正转、反转各2圈的状态下,使用备用回转控制功能,将回转装置依次放置在0°、90°、180°及-90°舵角附近位置处。各位置状态下,电气舵角指示及实际舵角位置相差不超过±2°为合格。此项内容可与随动转舵控制试验同时进行。

(6)推进遥控加减速控制功能试验

①在遥控面板上按下“备用开”按钮,激活备用控制系统;检查桨轴转速是否增加到设定转速(25 r/min),旋转方向为顺时针;

②过程中,检查桨轴密封无异常温升和噪声;

③试验结束后测量回转润滑油箱内油温和回转滑动轴承的温度无异常上升,并记录回转润滑油箱内油温和回转滑动轴承的温度值。

(7)综合运转及满负载运转功能试验

①装置处于遥控状态,通过驾驶室手柄同时操作电机转速和回转角度,检查吊舱装置的运转功能,螺旋桨转速从0逐渐加速到25 r/min,同时回转角度按0°—90°—180°—(-90°)—0°的顺序进行操作;主推运转时间不小于30 min;

②装置处于遥控状态,通过驾驶室手柄同时操作电机转速和回转角度,检查吊舱装置的运转功能,螺旋桨转速从25 r/min逐渐减速到0,同时回转角度按0°—90°—180°—(-90°)—0°的顺序进行操作;主推运转时间不小于30 min。

5 结语

本文介绍了利用驳船加装外挂平台对吊舱式推进装置进行安装及试验验证其各项性能指标的技术方案。作为我国自主研发的大功率吊舱式电力推进装置,应该加大力度开展基础试验和应用试验的研究,加速试验技术积累,弥补自身薄弱环节。该方案初步建立了吊舱式推进装置的敞水区域和自航的试验验证方法,在直航或者斜航状态下,螺旋桨推力、扭矩及吊舱阻力都达到了预期设计参数目标,也较好地检验了各辅助系统性能,记录成册,最后形成全面的最真实的试验报告,为提高我国吊舱式推进器自主研制水平提供坚实的技术试验验证支撑。