提高电气化铁路运营隧道衬砌质量无损检测结果有效性的方法

张智慧 宗志刚 张宏萄

1.中土建设(北京)工程检测有限公司, 北京 100085; 2.中国科学院 青藏高原研究所, 北京 100101;3.北京奥科瑞检测技术开发有限公司, 北京 102488

对衬砌质量开展无损检测是运营隧道管理维护的一项重要内容。高效准确的无损检测能够提前发现衬砌病害的类型、位置、程度及其他特征参数,为养护与整治提供科学依据。高速铁路、客运专线列车时速一般在250 km以上,一旦隧道掉块砸到运行列车上后果严重。因此,如何有效开展隧道衬砌质量检测工作显得尤为重要。

在多年实践中铁路隧道衬砌质量检测技术持续发展与进步。自1999年起,地质雷达法以其快速、无损、定量等优势被广泛应用于铁路隧道检测[1-2]。2004年中国铁路工程总公司组织编写了《铁路隧道衬砌质量无损检测规程》,统一了铁路隧道检测要求,明确了检测方法和技术指标。近二十年来技术人员围绕地质雷达法的有效性及应用效果进行总结,并不断应用到各种场景中。基于地质雷达技术又开展了非接触式检测[3-4],车载快速检测[5],以及地质雷达与爬行机器人[6]相结合的隧道衬砌质量检测,并取得丰硕成果。

然而,当前隧道衬砌质量检测过程中依然存在不少检测结果不准确、可靠性不高的问题,使建设和管理单位对以地质雷达法为主的检测方法的有效性产生怀疑。造成结果不准确的因素很多,如现场检测条件、方法以及检测人员对检测要素的理解和专业认知不足等。有鉴于此,本文结合大量既有线电气化隧道检测实践,从现场检测、数据处理等方面,探讨提高衬砌质量无损检测结果有效性的方法。

1 运营线隧道检测存在的问题

1.1 未充分认识不同时期隧道检测特点与要求差异

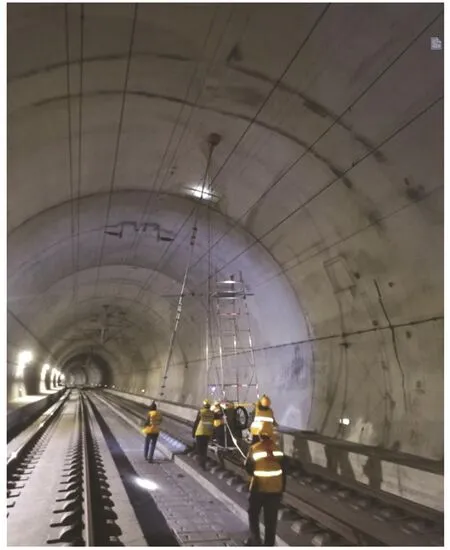

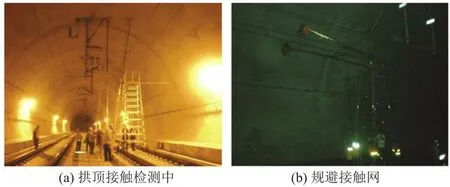

建设时期与运营期隧道衬砌检测的工作环境、检测目的与管理要求差异较大。建设时期检测工作可紧跟施工进行,检测时间自由、干扰少,检测区域小,检测效果较好。此时检测工作注重全面质量与过程管控,主要针对初期支护厚度及背后密实程度,初期支护中钢拱架、钢格栅的分布,二次衬砌厚度及二次衬砌与初期支护之间的密实程度,衬砌混凝土本身的密实程度,衬砌内部钢筋间距及钢筋保护层厚度等开展详查。运营期铁路隧道衬砌质量检测,主要针对二次衬砌与初期支护之间密实程度、衬砌厚度、衬砌内部钢筋分布以及表观病害。衬砌结构受力区是重点关注对象,但此时衬砌拱部及边墙已安装各种接触网吊柱、线缆等(图1),不利于开展检测工作。另外运营期隧道检测只能在天窗进行,有效检测时间少,对检测工作的组织、检测效率、质量和安全要求更高。

图1 运营铁路隧道衬砌质量无损检测现场

不同时期一概而论的检测,会导致检测单位与管理单位对检测内容、关注重点、检测程度等理解偏差,从而影响检测结果的准确性。因此,建议根据工程阶段、检测条件与管理要求,明确检测内容、要求及重点,做到有的放矢。

1.2 数据缺失(无效)严重

地质雷达检测数据缺失是造成既有线检测结果不准确的主要原因。当前大部分检测单位使用轨道车平台、人工举持天线等方式进行检测。轨道车最低行驶速度5 km/h,在通过接触网等设施时检测人员必须提前降低天线,待人员和天线通过后再行举起,这就造成接触网吊臂两端至少10 m数据无效。另外,将长度大于3 m、重量大于5 kg的雷达天线通过长杆举起,费力且易失去平衡,同时还要求紧贴衬砌壁,难以长时间保持。因此,由于操纵困难,加之紧贴衬砌的摩擦阻力,常常使雷达天线脱离衬砌表面,从而造成有效数据大量缺失。可见,没有丰富的经验与完善的保障措施,无法确保检测质量。不熟悉铁路的检测单位该问题尤其突出。

1.3 较强的铁磁干扰

接触网吊臂、线缆遇到雷达信号时,内部会产生感应电流,对地质雷达信号干扰较大,掩盖了有效探测信号,且越靠近接触网干扰越严重。从强干扰背景中有效识别病害异常,尤其是衬砌空洞、不密实非常困难。如果技术人员对现场不熟悉,就无法采取针对性处理措施,减小干扰,突出目标信号。其结果是简单、盲目处理,从而导致检测结果可靠性差。

1.4 检测效率低

一般的轨道车或平板车平台检测时只能单线通行,而由人工举持天线避让线缆,检测效率相对较低。

1.5 检测数据定位精度低

定位精度较低是造成检测结果不准确的一个重要因素。目前隧道衬砌质量检测的数据采集主要采用时间触发模式。该模式通过保持检测平台匀速前进、数据与隧道桩号同步标记来实现距离与里程的对应。然而实际检测过程中,检测车前进速度变化较大,尤其在规避接触网臂柱时容易产生较大距离误差。此外,检测里程系统与管养单位里程系统应保持一致,方便管养单位对病害进行复核处置。

1.6 人为因素

现场采集数据时没有标识干扰源,导致数据处理时没有采取针对性措施,不能结合工程实际情况给出合理判定结果。简单参照以往新建隧道的检测经验,不管数据质量,盲目追求效率,加之数据分析人员不了解检测对象与现场情况,或缺乏电磁学与工程地质专业知识,或生搬硬套理论,往往会得出一些明显不合理的结论。

1.7 部分检测结果不审慎

部分隧道检测出的病害多,而被验证的病害较少,导致整个检测结果准确度下降,可信度降低。检测结果直接影响结构安全评定和运营整治投入,应采取专业、科学、审慎的态度多加推敲、反复论证,务求客观。另外,有些检测结果应紧密围绕检测任务、要求进行分析和汇总。如拱顶、拱腰等多条测线上同一位置出现的病害应合并成一个。对于隧道纵向距离小于等于1 m的相邻病害能否合并,须要综合考虑,避免同一缺陷或病害因为测线增多而多次显现,虚增病害数量。

2 提高检测质量的方法

2.1 坚持使用以地质雷达法为主、其他方法为辅的检测方法

有不少建设和管理单位质疑,地质雷达法能否有效检测隧道衬砌质量,尤其是运营铁路隧道。实践表明[7-9],采用地质雷达法能够准确有效检测铁路隧道,尤其是运营隧道衬砌病害。相比冲击回波法、电阻率法、地震波法等,地质雷达法最成熟、有效和便捷。

检测工作应选用性能好、应用广的雷达设备,以降低设备质量和稳定性对检测结果的影响。使用400 ~600 MHz主频的天线可满足大部分隧道衬砌质量检测对深度与精度的要求。工程需精细检测时可使用800 ~900 MHz主频的天线。

在地质雷达数据缺失或者表观病害突出地段,表观病害调查(人工调查或扫描成像)和敲击排查是对地质雷达检测的有效补充,能够发现一些雷达检测遗漏的浅表病害。表观病害调查主要记录衬砌表面的裂缝、裂纹、渗漏水、蜂窝麻面、鼓包等表观病害信息。敲击排查法是指人工利用刚性铁锤敲击衬砌,通过辨识敲击响应来排查衬砌背后有无空洞、冷缝的方法,主要适用于地质雷达法受干扰比较大的接触网吊臂、施工缝及衬砌厚度极薄(厚度小于5 cm)区域。需注意的是,虽然敲击排查法能够发现一些地质雷达法不能发现的问题,但是对操作人员、检测环境要求高,难以成为主流检测手段。

2.2 检测任务尽量明确合理

确定运营隧道病害检测任务时,宜坚持从一般到特殊,从普查到详查的指导思想。对于运营隧道的常规普查,重点关注二次衬砌与初期支护之间密实情况、二次衬砌厚度、二次衬砌内部钢筋分布情况以及表观病害调查。对于钢格栅间距、二次衬砌内部钢筋间距、钢筋保护层厚度,在普查中可适当弱化,以免影响对空洞、不密实与二次衬砌混凝土厚度不足等运营期重要隐患的判识。对于局部病害分布、环向施工缝位置、接触网吊柱病害等确需开展细致检测的任务,最好针对性详查。

地质雷达检测中分辨率与探测深度相互制约。运营铁路隧道质量检测,浅部和深部的问题须要区别对待,采取针对性措施。检测单位不能盲目接受检测任务,不考虑实际情况和技术条件一味应承。

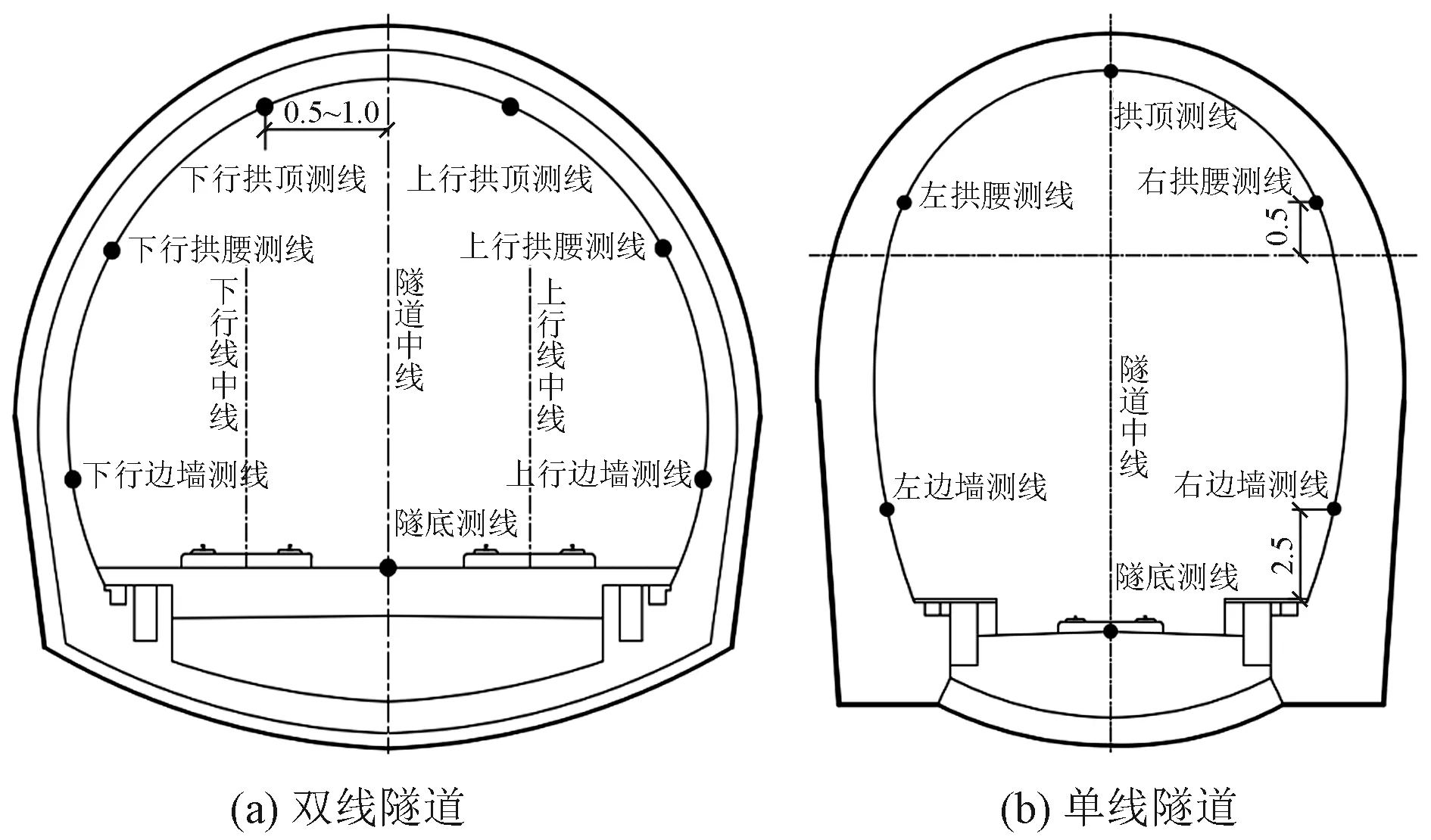

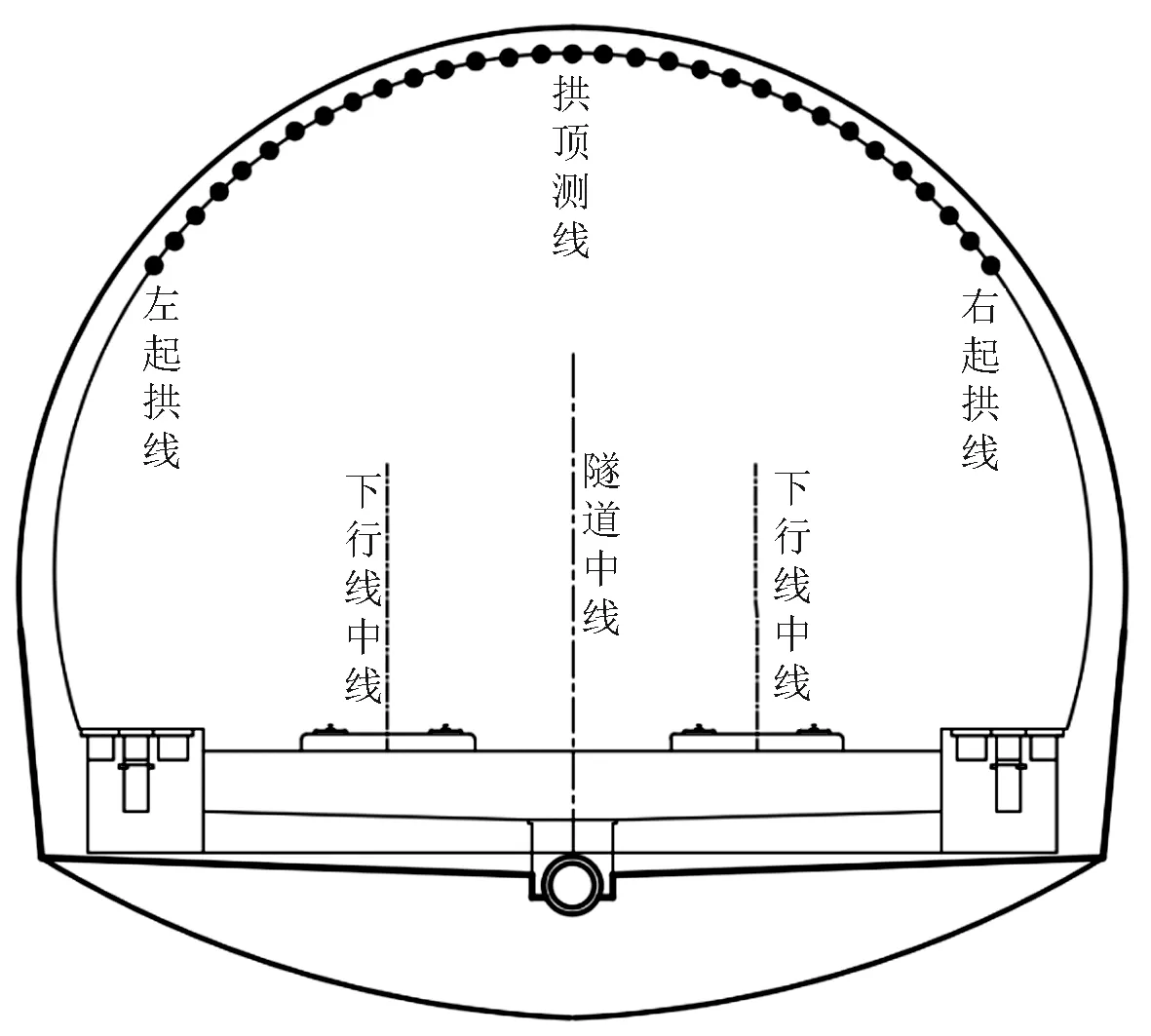

2.3 合理布置测线数量

运营铁路隧道衬砌质量普查时,测线可以稀疏一点布置(图2),重点考虑受力或薄弱位置。若要全面掌握隧道衬砌质量,可采用与雷达天线等宽间距全覆盖布置测线(图3)。这主要是考虑在2 m深度范围内,地质雷达的有效探测宽度与雷达天线宽度相当(400 MHz天线宽0.5 m左右)。局部精细检测时测线可加密网格化布设。

图2 普查测线布置(单位:m)

图3 拱部全覆盖检测测线布置

在任务明确、经费允许的情况下,尽量增加地质雷达测线数量,以降低因测线覆盖不足造成的漏检。

2.4 优化检测平台

人工梯车检测平台采用杠杆原理,不用人工举持,操作简便省力,能最大程度降低接触网触碰风险(图4)。人工梯车检测平台推行速度与启停控制便利,能尽量靠近吊柱,将检测盲区长度缩小到1 m以内。这样有效解决了采用轨道车、平板车平台等方式检测时数据缺失问题。人工梯车检测平台可上下行线同时检测,效率高。对于边墙和隧底可直接将雷达天线贴在待检位置,人工拖曳施测。

图4 人工梯车检测平台检测现场

2.5 提高检测里程定位精度

雷达检测时,采用距离触发采集模式可显著提高检测里程定位精度。结合隧道里程标综合标定里程可使距离定位误差小于1 m。

定位准确是对检测工作的基本要求。准确的里程定位既方便数据处理、病害判识,又方便后期病害整治。一些雷达检测结果中病害明确,但在现场却找不到,往往是定位不准所致。

2.6 加强检测数据的专业化处理

在电气化隧道检测中,由于天线没有紧贴衬砌表面,造成雷达信号中存在天线直耦波、衬砌表面直接反射波和各种物体的侧反射波。这些都属于干扰信号,容易覆盖能量相对较弱的目标信号,降低了对检测目标的识别能力。采用专业化的数据处理方法可剔除或压制干扰信号,从而提高地质雷达数据处理质量。

数据处理方法中,除常规的滤波,速度分析、F‐K滤波、偏移成像、反褶积等[10-12]均具备不同的压制噪声、剔除干扰、突出目标信号的作用,可以针对性选用,以提高异常结果的分析、判读与提取。

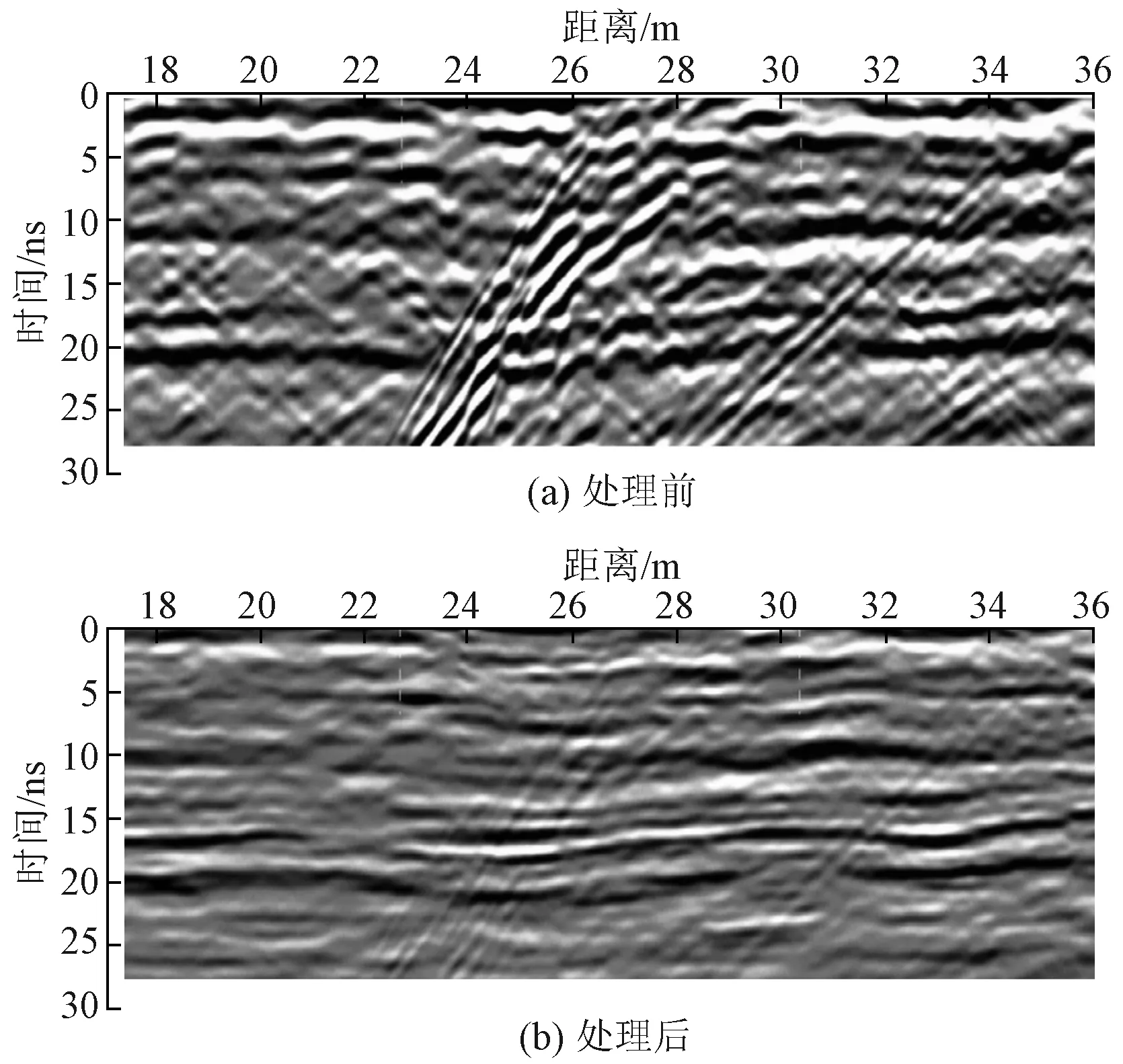

图5为地质雷达数据处理前后效果对比。该数据由美国GSSI公司的SIR3000型雷达、400 MHz屏蔽天线在某电气化隧道中采集获得。

图5 地质雷达数据处理前后效果对比

由图5(a)可知:处理前数据图像上有明显的侧反射干扰波,加上信号振荡引起的多次波,尤其是24 ~34 m有严重的侧反射干扰区,没有经验的技术人员会错将该处作为病害指出。针对雷达剖面的特征,首先进行速度分析,根据分析结果进行偏移成像处理,压制侧反射干扰波;然后对数据进行F‐K滤波和反褶积处理。F‐K滤波利用干扰波与有效波视速度的差异进行滤波,剔除干扰成分;反褶积可以有效压缩子波,提高垂向分辨率,以更好识别衬砌与围岩的界面。

对比图5(a)和图5(b)可知,处理后干扰波得到有效压制,检测结果可靠性明显提高。

由于检测环境差异,干扰因素不同,导致雷达图像包含的干扰信号与有效信号各有差异。因此,需依据数据特征、检测目标作针对性处理,同时结合现场记录作综合分析。在数据处理过程中应尽量保留有效信息不被滤除。

后期数据处理分析最好由现场技术人员负责实施。处理人员必须熟悉现场情况,具备地震波传播、地质构造、隧道设计与施工等相关知识。

2.7 检测结果力求客观公正

隧道衬砌检测结果必须科学、客观、公正,尤其衬砌内部或背后空洞、钢筋缺失等质量缺陷必须全面考察后再下结论。对于地质雷达明确检测出的空洞,与现场调查结果吻合时最好明确给出结论。对于有疑问的检测结果,须要根据数据特征充分考虑,科学判定。与新建隧道不同,运营隧道空洞等问题的整治涉及到运营单位、管理单位、施工单位以及其他相关单位,检测结果不准确会给各方造成经济损失,甚至带来不良社会影响。因此,给出正式检测结果前须要与管理单位沟通,尤其是重大病害,要参考管理单位的经验,避免因为专业差异、经验不足造成错误。

运营隧道初步检测结果尽量在现场检测完2 d内给出,以便工务部门对重大问题现场检查确认。现场确认时最好由检测单位协助给出病害位置并配合验证。

3 结论与建议

综合分析了隧道衬砌质量采用地质雷达检测结果不准确的原因,提出了有效的解决方法。主要结论如下:

1)与敲击排查法、冲击回波法等隧道衬砌质量检测方法相比,地质雷达法相对成熟,能够发现铁路隧道衬砌中绝大部分隐蔽性病害。应坚持以地质雷达法为主要检测方法,敲击排查法、冲击回波法可作为该方法的补充,弥补浅表病害或地质雷达检测盲区的检测。

2)根据线路特点、检测任务与重点,采取相应的组织模式及现场措施。根据普查与详查目的差异,合理确定检测内容和方法。尽可能增加地质雷达测线数量,降低因测线覆盖不足造成的漏检。

3)采用人工梯车检测平台可提高运营铁路隧道衬砌质量雷达检测的准确性。该方法操控简便,能最大程度缩小检测盲区,减少漏检;同时能够有效避免接触网吊臂等障碍物,降低安全风险。此外,上下行线可同时检测,效率倍增。

4)提高检测工作现场定位精度。检测里程系统应保持与管养单位里程系统一致,方便病害核查与整治。

5)重视现场检测与数据处理,选取专业技术人员,采取专业方式进行数据处理。这样可降低在采集、处理、分析等各环节因专业认知差异造成的误判漏判。尽量考虑全面,检测结果应本着科学、公正、审慎的态度提出。