铜阳极定量浇铸的分段PID 控制系统

邹志成,张义悦,蒋 鸿

(云南铜业股份有限公司西南铜业分公司,昆明 650102)

随着自动控制技术的迅速发展及应用,铜冶金行业设备整体自动化水平大大提高,国内各铜冶炼企业除引进芬兰奥图泰公司的奥托昆普铜阳极定量浇铸系统外,纷纷自主研发铜阳极板自动定量浇铸设备。云南铜业股份有限公司西南铜业分公司避开先进控制理论与技术应用难题,通过对铜阳极浇铸复杂过程的分解,提出分段PID 控制,开发控制系统,提高铜阳极浇铸质量,摆脱引进设备高昂的成本及技术依赖,探索并实现自动定量浇铸设备国产化。

1 浇铸工艺分析

传统铜阳极浇铸工艺为PS 转炉吹炼的粗铜经过回转式阳极炉精炼完成后,精炼铜液经溜槽流入中间包,由浇铸设备浇注并冷却后,形成铜阳极,整个过程由人工控制机械设备,作业风险高,作业环境差,铜阳极质量较差,精度大于±5 kg,浇铸速度每块阳极板浇铸时间大于60 s/块[1]。

奥托昆普铜阳极定量浇铸工艺为全自动定量浇铸,浇铸设备有双18 模圆盘浇注机、铜模、捞板及取板设备、浇铸包(包含液压设备、电子秤、浇铸包)等。吹炼好的精炼铜液经溜槽流入中间包,同时控制系统检测并采样各设备状态信号,伺服子系统驱动圆盘转动至浇铸位,控制液压系统驱动浇铸包,按照浇铸曲线动作,将铜液注入铜模,并经过冷却后,形成铜阳极。浇铸精度为±1 kg 之间,每块阳极浇铸时间为35~45 s[2],通过浇铸工艺分析可知,浇铸工艺的核心与关键是对精炼铜水注入铜模的精确控制,浇铸过程需平稳,保证浇铸速度及浇铸精度。

2 系统设计

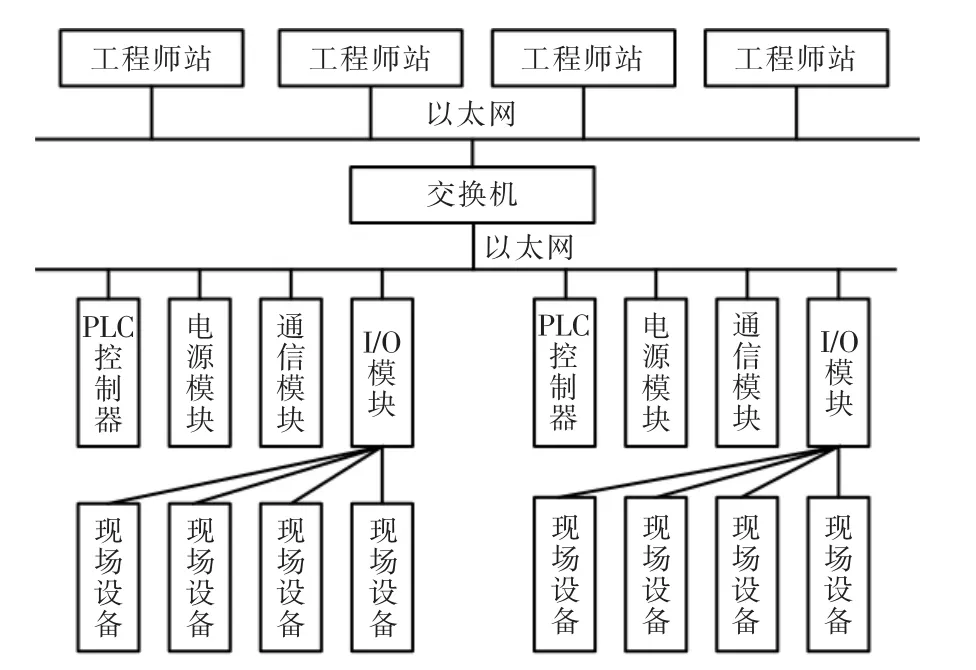

铜阳极板自动定量浇铸系统包括工程师站、触摸屏操作站、打印机、PLC 控制系统等子系统,工程师站与打印机通过以太网通信,工程师站、触摸屏操作站、PLC 控制系统之间通过以太网实现通信。工程师站1 台设在现场调试控制室,触摸屏操作站、打印机各2 台,设在现场操作室,PLC 控制系统2 套,设在电气控制室。系统网络如图1 所示[3]。

图1 系统网络图Fig.1 System network diagram

铜阳极板自动定量浇铸控制系统硬件构成为PLC 控制器1 只(CPU1756-L61),冗余控制器1只,ControlLogix I/O 模拟输入输出模块8 通道模拟量输入模块4 只,32 通道数字量输入模块5 只,8 通道模拟量输出模块2 只,32 通道数字量输出模块3 只,热电阻模块2 只,RIF 1769 模块,控制网模块1756-CNBR,电源2 块,触摸屏,电源模块PLC 控制柜,供电控制柜,输入控制柜,输出控制柜各1台,现场电器设备等;系统软件为Windows XP 操作系统,工程师站的RSView32 监控软件,操作站触摸屏系统的RSView Studio,控制系统编程软件为ControlLogix 5000,通信软件为RSLinx。整个系统的子系统为工程师站、触摸屏操作站、打印机、PLC 控制系统,工程师站与打印机通过以太网通信,工程师站、触摸屏操作站与PLC 控制系统之间采用OPC协议通过以太网实现通信[4-11]。

3 浇铸分段PID 控制

铜阳极自动定量浇铸系统的控制核心和难点,就是在圆盘转动到浇铸位后,如何实现控制浇铸装置,按照工艺设定量,根据电子秤所反馈的注入阳极母模内的铜水实时重量,实时调整浇铸向下倾动量或倾动时间,实现铜阳极浇铸的精度和质量满足工艺要求。

3.1 浇铸原理及关键控制对象

浇铸装置包括液压缸、浇铸包、称重单元及控制阀,其中电磁阀CT3 控制液压缸的总进油,比例阀CT6 工作电压为1~5 V,控制液压缸升起的高度,电磁阀CT4 控制液压缸的升降,安全阀CT5 起液压缸油压超压保护作用,液压缸在控制阀的作用下,进行升降动作,称重单元实时计量浇铸过程中浇铸包的重量。浇铸装置及圆盘见图2。

图2 浇铸装置及圆盘浇铸机Fig.2 Pouring device and disc casting machine

浇铸原理,在圆盘转动到浇铸位时,控制输出控制信号,控制进油总管电磁阀CT3 打开,浇铸包下降电磁阀CT4 关闭,安全阀CT5 关闭,比例阀CT6在PLC 输出模拟电压的控制下开相应的开度,浇铸包按一定的速度起升;当浇铸完毕时,进油总电磁阀CT3 打开,浇铸包下降电磁阀CT4 打开,安全阀CT5 关闭,比例阀CT6 在PLC 输出模拟电压的控制下打开相应的开度,浇铸包按一定速度做下降运动。在浇铸过程中,称重单元实时计量浇铸过程中浇铸包的重量,并送至PLC 系统,作为控制系统控制浇铸动作参数。

由浇铸原理,比例阀CT6 决定了阳极浇铸过程中液压缸起升及下降高度,即决定了阳极浇铸速度及质量,故系统的关键控制对象即为比例阀CT6 线圈电压。

3.2 浇铸及电压分段

根据工艺要求,在浇铸启动时,铜水注入不能过快,否则铜水会冲出母模外,损伤设备或现场操作人员,启动后要加快注入速度,但整个浇铸过程较长时间内要保持匀速,浇铸速度既要保证浇铸不会造成铜水在母模内流速过快导致卷边,也不能流动过慢造成阳极薄厚不均,收包时速度要保证阳极精度。根据整个浇铸工艺过程,每块阳极板浇铸过程分为启动阶段、加速阶段、匀速阶段、减速阶段,浇铸过程的控制核心,就是在这4 个阶段对浇铸装置的控制[12]。

启动阶段,浇铸开始时,输出较大的电压控制浇铸包驱动比例阀开度,使浇铸包驱动液压缸动作,驱动浇铸包升起,将铜水注入铜模中;加速阶段,输出较第一阶段较小的电压,继续将浇铸包抬高,但又不会导致铜水溢出;匀速阶段,输出保持电压,使浇铸包将铜水匀速注入铜模;减速阶段,减小电压输出,以便收包,结束浇铸。

3.3 PID 与电压分段协同控制

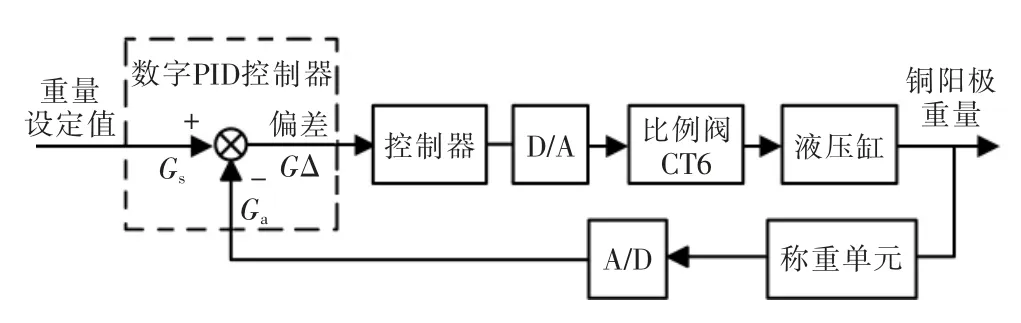

由浇铸过程分段可知,铜阳极自动定量浇铸的核心,是控制关键对象比例阀CT6 线圈的分段电压即启动电压、加速电压、匀速电压、减速电压输出值及输出时间。作者根据工艺要求的各个阶段浇铸速度,计算出浇铸启动、加速、匀速、减速的实际浇铸量作为重量设定值Gs,以各阶段实时浇铸量Ga作为参数,采用PID 原理,编制浇铸控制程序,控制CT6 每段电压值的输出时间,同时,以GΔ/5(工艺要求最大误差绝对值)作为CT6 每段电压的实际输出进而实现控制比设定值的倍数,其GΔ/5 中的5 为工艺要求最大误差绝对值,而各阶段的电压值则通过模拟实验确定,其控制原理如图3 所示[13]。

图3 PID 控制原理Fig.3 PID control principle

3.4 模拟实验及分段电压确定

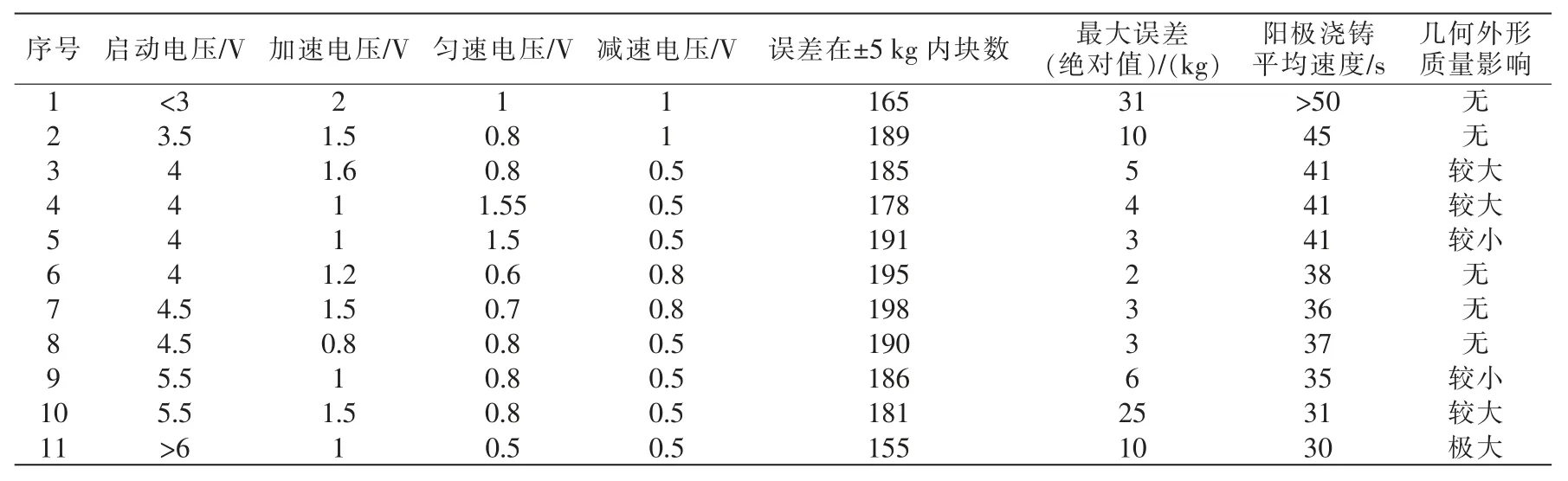

为了确定阳极浇铸过程中比例阀CT6 的启动电压、加速电压、匀速电压、减速电压,作者结合实际工艺编制比例阀CT6 动作电压的PID 控制程序及编制整个浇铸系统的控制程序,并用水代替铜水进行模拟试验。实验过程中,PLC 控制系统实时采集浇铸过程中浇铸包的重量,计算出浇铸水的实时重量,并用母模中水的实时重量作为控制参数,控制浇铸过程中CT6 线圈启动电压、加速电压、匀速电压、减速电压的相应电压值输出稳定时间,且根据铜密度8.9 g/cm3与水的密度1 g/cm3之比,换算成实际浇铸铜水的重量。本次试验,进行11 组不同分段电压的试验,每组实验模拟浇铸铜阳极块数为200 块,根据铜与水密度比,将浇铸质量误差换算成铜水时的质量误差,并分析各阶段的电压大小对浇铸重量误差及几何形状影响情况[14],如表1 所示。

表1 电压分段浇铸实验Tab.1 Voltage staged casting test

由分段电压模拟试验数据可知,当启动电压小于4 V 时,浇铸精度与速度不能同时满足工艺要求;启动电压大于5.5 V 时,浇铸过程有大量高温铜水喷洒至母模外,造成安全隐患;加速电压大于1.5 V时,铜水流速大,铜水对母模冲刷太大,导致阳极卷边,加速电压小于0.8 V 时,铜水流速过小,影响浇铸速度;匀速电压大于1 V,铜水流速大,造成铜水溢出母模,匀速电压小于0.5 V,影响浇铸速度;减速电压大于0.5 V,浇铸包收包太快,对浇铸装置液压缸冲击太大,影响液压缸寿命。同时,熔融状态下铜的粘度比水的粘度大,故铜水实际浇铸速度较此次模拟实验慢了0.5 s,但这并不影响实际浇铸速度在工艺要求范围内。

综合浇铸精度及速度确定4 段电压的合适范围,启动电压4~5.5 V,加速电压0.8~1.5 V,匀速电压0.5~1 V,减速电压小于0.5 V。所编制控制程序各段电压范围均在此试验所得范围内。

4 应用效果

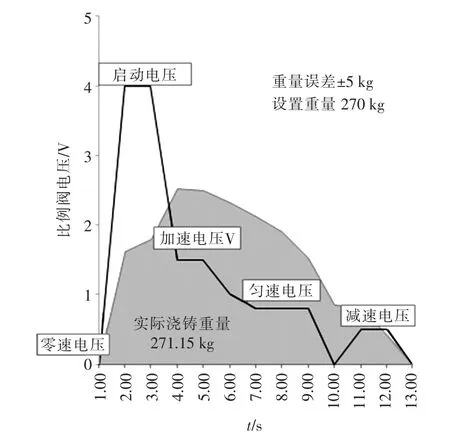

系统在投入使用两年来,运行稳定,实现了操作员直接在触摸屏操作站上对现场设备的远程控制,工程师站对控制系统的维护及参数修改,也实现各设备数据与生产数据的实时采集与上传至总厂生产数据系统,也为管理人员提高了数据打印功能,为生产及决策提供参考。实现了按工艺要求设置阳极板重量的自动定量浇铸,在浇铸给定设定值阳极板的过程中,将每块阳极板浇铸误差控制在了±2 kg 之间,浇铸时间35~41 s,更实现了设定分段电压下的阳极浇铸曲线绘制、显示及触摸屏操作站控制功能,以便操作员根据实际铜水状态适时调整浇铸参数。图4 所示为设定值为270 kg 的阳极浇铸电压分段计浇铸曲线[15]。

图4 实时浇铸曲线Fig.4 Real-time pouring curve

5 结语

该系统实现了铜阳极定量浇铸控制系统的国产化,控制精度±2 kg 之间,速度达到了浇铸时间35~41 s/块阳极板,远远超出了工艺要求的阳极板浇铸时间35~45 s,浇铸精度±5 kg 之间。但与奥托昆普浇铸系统控制精度±1 kg 之间,速度达到了浇铸时间30~38 s/块阳极板,还有一定的差距,也是后续要提高的方向。