煤与瓦斯突出煤层巷道掘进工作面综合防突技术

郭斌斌

(河南焦煤能源有限公司九里山矿,河南 焦作)

1 工程概况

在本次分析的过程中,将试验巷道选择在3#煤层掘进工作面。从地质勘察情况来看,工作面厚度在2.5 m 左右,煤层情况再7°左右,煤层硬度f 在3 到6之间,煤层中节理发育较为明显。煤层上覆岩层中,伪顶厚度在0.3 m 左右,岩性为高岭石,直接顶厚度在3.2 m 左右,岩性为砂质泥岩,老顶厚度在3.5 m 左右,岩性为细粒砂岩;煤层直接底厚度在8 m 左右,岩性为砂质泥岩,老底厚度在8 m 左右,岩性为中粒砂岩。从勘察来看,绝对瓦斯涌出量在每分钟5~9 m3,瓦斯的相对涌出量在吨煤30 m3。

2 煤层煤与瓦斯突出原因分析

从现场勘察和理论分析来看,九里山矿3#煤层层出现的煤与瓦斯突出来看,导致突出的因素主要与地应力、瓦斯压力、煤结构等有关。从3#煤层层来看,整体的结构较为简单,其中出现的断裂较小,断层多数为正断层。从煤层的结构来看,整体较为致密,为低透气性煤层。由于在成煤的过程中,形成的瓦斯表现为封闭型,所以整体的瓦斯含量偏高。同时,由于突出煤层中各个软硬分层的存在,导致煤层的抗压强度、瓦斯放散的初始速度有着较大的不同。特别是软媒的虽然强度较低,但是表现出较强的韧性。硬煤的强度较高,整体的脆性较大。在对软分层煤层进行掘进时,由于各种因素的作用,硬煤破坏形成较多的裂缝,煤壁出现水平移动,其中存在的高瓦斯出现卸压。同时,软煤中包含的弹性能也被释放,导致出现煤与瓦斯被压裂而喷出的问题。特别是在软分层中,瓦斯放散的初始速度较大,容易出现煤与瓦斯在较快的时间内被喷出的问题[1]。

3 防突技术要点分析

3.1 预抽瓦斯防突技术分析

通过对煤体中的瓦斯进行预抽的方式,最大限度的降低了煤层中瓦斯的压力,减少了煤层中的瓦斯含量,确保煤层中包含的瓦斯可以得到有效释放。同时,因为瓦斯的排放,煤体会出现一定程度的收缩变形,整体的瓦斯压力会明显下降。随着煤层的卸压,煤体中积攒的弹性能得到一部分释放。特别是随着瓦斯被大量排出,煤体的透气性明显的提升,在一定承担上也增加了煤体的承载强度,提升了煤体抵抗突出的阻力。

3.2 超前卸压孔防突分析

在防止煤与瓦斯突出时,可以在工作面前方的煤体中打设一定数量钻孔的方式对煤体进行卸压,钻孔在设置时,要确保钻孔有一定的超前距离,保证工作面前方的煤体可以得到充分的卸压,煤体中所含的瓦斯可以得到有效的释放,从而实现防止突出或者降低突出概率的目的。通过搭设超前卸压孔的方式,可以有效的降低工作面周边出现的应力集中问题,也能够将高瓦斯压力向远处推移,最大限度的减少应力与瓦斯压力梯度,最终在工作面前方形成长度较大的排放带、卸压带。

3.3 高压注水防突技术分析

技术人员可选择高压水作为动力,通过使用高压水实现对孔壁的有效挤压,可以达到从封孔器末端到钻孔底部的煤层被有效压裂的效果。随着煤体中有较多的裂隙出现,煤层整体的透气性明显提升,蕴含在煤层中的瓦斯可以得到有效释放,工作面瓦斯含量也会随之降低。同时,随着煤体疏松,其中会出现流变扩容的问题,卸压带宽度也会随之提升,煤与瓦斯突出的概率随之下降。在煤体被淋湿后,煤体整体的力学性质也会出现一定的改变,特别是弹性模数也随之下降,煤体的塑性也随之增加,煤体中蕴含的应力也会更为均匀,在开采和掘进时,煤体中蕴含的弹性能量会有效释放。特别是在水分侵入到煤体的裂缝后,在水体表面张力作用下,煤体中瓦斯会被封闭在其中,瓦斯流动的通道会被封闭,瓦斯从最初的吸附状态逐步变化为游离状态,瓦斯排出的难度随着提升[2]。

3.4 震动放炮防突技术分析

震动放炮主要是通过在工作面打眼放炮的方式,实现对瓦斯的有效震动,从而有效的转变煤层中蕴含瓦斯的动力状态,也就是可以在确保人员安全、开采安全的基础上,实现对煤与瓦斯突出的有效诱导,从而全面保证煤矿井下开采和掘进的安全性。

4 防止煤与瓦斯突出的综合技术分析

4.1 瓦斯预抽防突技术要点

首先是设计抽放系统。本次选择使用BJW60YJ型水环式真空泵,该泵可以提供的最大真空度为4 kPa,能够达到的最大抽排能力为每分钟60 m3。在打设抽放孔时,选择使用风动钻机,并配合使用麻花钻杆。对于抽放管路,本次设计采用φ20 cm 的PE 管道。在对管道进行封堵时,选择使用聚氨酯A 液与B液封孔工艺,本次设计的封孔长度超过6 m。

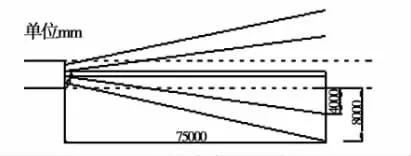

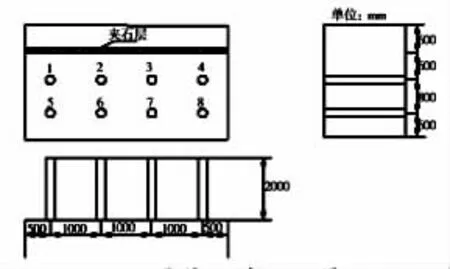

其次,对抽放孔进行布置。本次一共设计钻孔两排,每排的钻孔数量为4 个,每个钻孔的直径设计为0.9 m,每个钻孔的深度设计为75 m,两个孔之间的水平间距设计为1 m,垂直距离设计为0.6 m,距离顶板之间的距离设计为1 m,距离煤帮的距离设计为0.5 m。对于上排钻孔设计为直孔,下排钻孔设计为斜孔。钻孔布置见图1 所示。

图1 钻孔布置示意

4.2 超前卸压孔防突技术要点

从超前卸压孔的设置来看,可以分为短壁卸压孔、长壁卸压孔。本次设计的长壁卸压孔的深度为30 m,孔径设计为94 mm。在设计短壁卸压孔时,孔深度设计为2.8 m,孔径设计为50 mm。在进行卸压孔布置时,本次在煤层断面进行布置时,超前卸压孔进行均匀布置,一共布置钻孔16 个。对于中间的钻孔,在设计时,选择使用垂直布置的方式,对于两侧的钻孔,均设计和煤头垂直方向,夹角15°。在打设一次长壁卸压孔时,最长的掘进距离为18 m;在打设一次短壁卸压孔时,最长的掘进距离为1.6 m[3]。

4.3 高压注水防突技术要点

首先,注水系统。从系统组成来看,主要包含有注水泵、封孔器、压力表、控制阀及高压注水管等。本次在选择注水泵时,选择使用3BZ-135/17 型注水泵,额定输出压力设计为17 MPa,每分钟的输出流量为140 L。

其次,布置注水孔。选择使用高压注水防突技术时,可以分为一次注水与二次注水。对于一次注水只进行第一次注水。

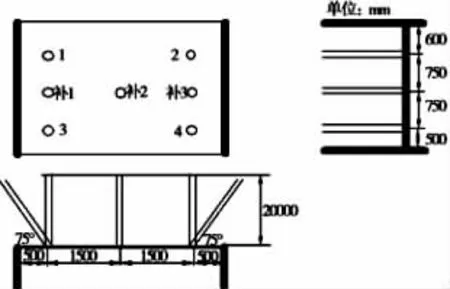

对于第一次注水。本次设计4 个孔,选择使用两排布置方式,上下各设计两个孔,对于上排孔距离煤帮的孔设计为0.5 m,对于下排钻孔,设计在距离煤帮与底板0.5 m 的位置,对于上排和下排各个钻孔之间的距离,设计为1.5 m。在钻孔打设时,设计与煤壁垂直。

对于第二次注水。在完成第一次注水后,在上排眼和下排眼之间,再进行注水孔的打设,本次打设注水孔3 个,对于3 个钻孔的位置,在中间的位置设计1个,然后再在巷道两帮的位置各设计1 个。图2 是注水钻孔的布置方式及参数。

图2 注水钻孔布置示意

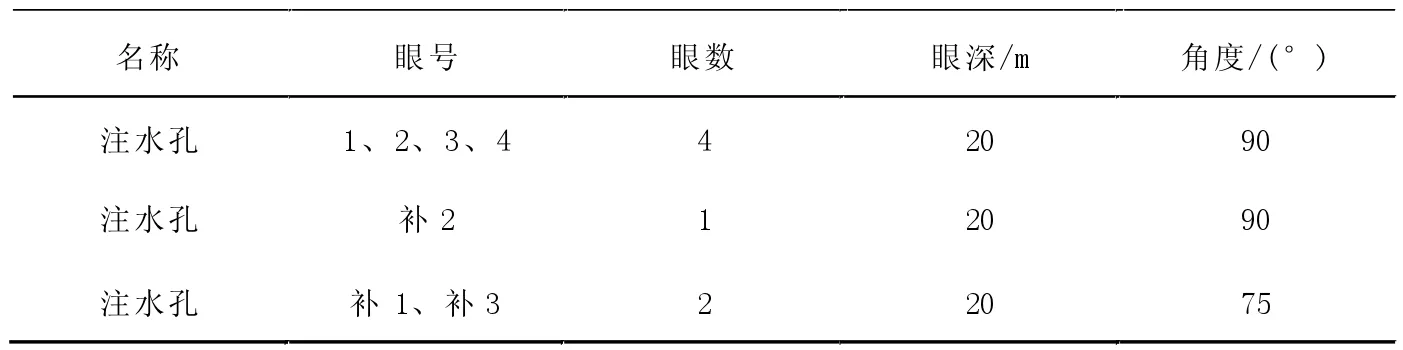

第三,注水参数设计。对于注水孔深度,本次设计为20 m,注水孔的直径设计为50 mm,在进行封孔时,封孔的深度设计为3 m,注一次水后,允许的推进长度为15 m,预留超前距离设计为5 m。对于注水的压力,本次将压力控制在12 MPa,实现了对煤体的有效压裂。对于注水的时间控制非常关键。在注水时,煤体被逐步压裂,各个裂隙持续被联通,在该过程中,煤体中高压水杯不断地积累,最终煤体会被破碎。在对第一个眼进行注水时,时间一般控制在10 min,剩余眼在进行注水时,时间通常控制在6 min 左右,最终达到相邻孔出水的效果即可,见表1。

表1 注水眼参数

4.4 震动放炮防突技术要点

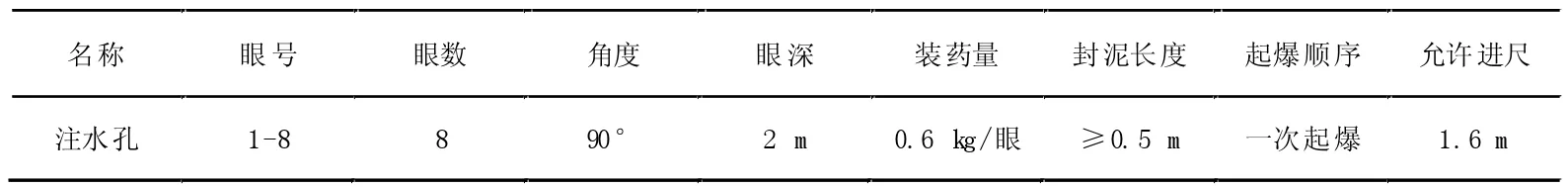

在本次震动放炮时,炮眼设计为8 个,上下排各设置4 个,各个孔之间的间距设计为0.6 m,距离两帮的距离设计为0.5 m,各个炮眼之间的排距设计为0.8 m,间距设计为1 m,炮眼的深度设计为2 m。在装药时,每个钻孔的装药量控制在0.6 kg 左右。对于每个钻孔,设计使用一块水泡泥。在进行爆破时,一次爆破最长的进尺应当在1.6 m 左右。图3 是炮眼的布置示意。表2 是炮眼设计参数。

表2 炮眼设计参数

图3 炮眼的布置示意

5 综合防突技术效果分析

第一,从瓦斯预抽防突技术应用效果来看,煤层中瓦斯的含量相对于先前出现了明显的下降,同时瓦斯压力也出现了较大减少,这表明煤体整体出现了较为有效的卸压,从现场检测数值来看,钻屑解吸特征数值K1 有了下降,但是下降数值不够明显,这表明煤层突出危险性出现了下降。

第二,从高压注水防突技术应用效果来看,在高压水挤压作用下,煤壁出现了较多的裂隙,煤体得到了湿润,钻屑解吸特征数值K1 也出现了较为明显的下降,瓦斯涌出的数值较为稳定,工作面整体的煤尘含量也出现了下降,劳动作业环境得到了较为明显的改善。

第三,从超前卸压孔防突技术应用效果来看,煤体超前卸压的效果明显,瓦斯整体的涌出量较为稳定,出现瓦斯超限的次数明显的下降,钻屑解吸特征数值K1 得到了一定的减少。

第四,从震动放炮防护技术应用效果来看,在采取了震动放炮措施后,导致岩体出现了较为明显的震动,在放炮之后,煤层瓦斯整体的涌出量相对较大,瓦斯体积分数也明显的提升。在施工之前,工作人员提前撤到了安全位置,在放炮的过程中,保证了作业的安全性。

第五,综合防突技术应用效果。在对工作面采取了综合防突技术后,煤与瓦斯突出危险性相对于先前有了明显的降低,取得较好的防突效果,对于工作面掘进过程出现的瓦斯超限问题得到了较好的解决,掘进的速度得到了显著的提升,有效缓解了采掘衔接较为紧张的问题,降低了煤与瓦斯出现突出事故的风险,保证了采掘工作的安全性。

结束语

煤矿在生产的过程中,对于煤与瓦斯突出煤层在开采时,需要将区域瓦斯治理措施和局部综合防突措施全面有效结合起来,充分考虑各项防护措施的有效性,这对于提升煤与瓦斯突出防治效果,保证煤矿生产的安全性有着较为重要的意义。