双车翻车机车型检测工作原理及应用探讨

施 骞,蔡翎迪

(浙江浙能兰溪发电有限责任公司,浙江 兰溪 321100)

最初翻车机是用来进行矿石的翻卸,彼时被称作矿山翻笼,矿山翻笼利用钢丝绳的驱动来完成翻卸工作,后经过不断的改进和完善,形成了现有专用翻卸设备。广阔的市场需求促进装备制造业不断提高产品的设计开发水平。但产品开发水平的提高,使得翻车机的车型具有差异性,对此需要对翻车机车型进行有效的检测,双车作为翻车机系统中的一套设备,在燃煤车车型检测、末节车判断和翻车机本体内定位起着决定性的作用[1]。

鉴于此,针对车型检测和末节车检测工作原理及应用这一课题进行深入研究相当有必要。

1 现状

兰溪电厂有两台折返式双车翻车机卸煤装置,单套翻车机卸煤装置设计翻卸效率为20 循环/小时,相应系统设计出力为2400t/h,可翻卸C62、C64、C70 等多种型号的铁路敞车锁装载散装物料的设备。待卸的燃煤车在翻车机本体内定位之前,需要同时检测解列待翻卸的第一节燃煤车厢和第二节燃煤车厢的型号来判断车体总长度,从而确定燃煤车的具体型号及完成翻车机本体内的定位[2]。

同时,系统还会判断该车是否为末节车辆,如判断为末节车辆,则在此循环结束后终止翻卸流程,以上这些需要重调机上的总线编码器和轨道旁的接近开关在程序中计算得出相应的结果[3]。

2 开关的选型

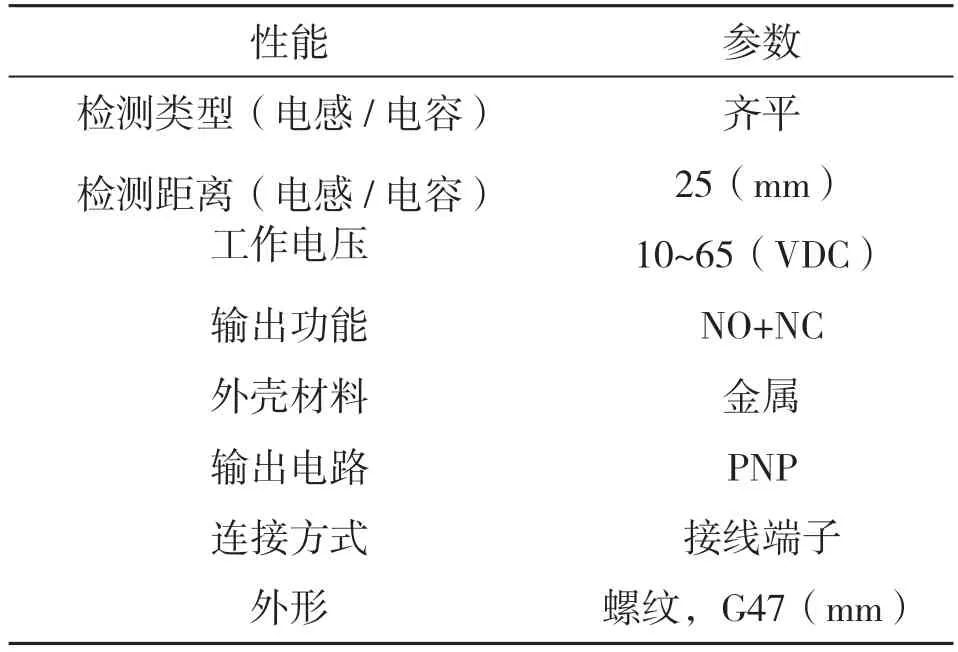

燃煤车在解列作业中,准确判断燃煤车的型号是翻车机本体内正确定位的关键,通过长时间的实践和运用,在通过传感器测量物理量的情况下,原则上,在结构上选择各种传感器。考虑到测量对象、测量目的、测量环境等因素,选择最合理的传感器,是在测量一定量之前应该解决的主要问题。当确定所选择的传感器时,还可以确定相应的测量方法和装置。传感器的选择是否适当也与测量结果的成功或失败有关。在电厂中翻车机作业环境恶劣,为了保证翻车系统安全、稳定、可靠的运行,降低作业故障率,传感器应该选用能够适应电厂环境、高可靠性、高灵敏度、具有三防标志的产品。对此,经过多方面的筛选,本单位车型检测开关和末节车检测都选用TURCK(图尔克)牌Bi25-G47SR-VP4X2 型电感式传感器接近开关,该接近开关具有感应距离远(有效距离:2.5cm)、接触面积大、防水性能优、动作可靠强、使用寿命长,防震、耐腐蚀性能优异等特点[4]。Bi25-G47SR-VP4X2 型电感式传感器技能参数如表1 所示。

表1 电感式传感器技能参数

图1 接近开关选型

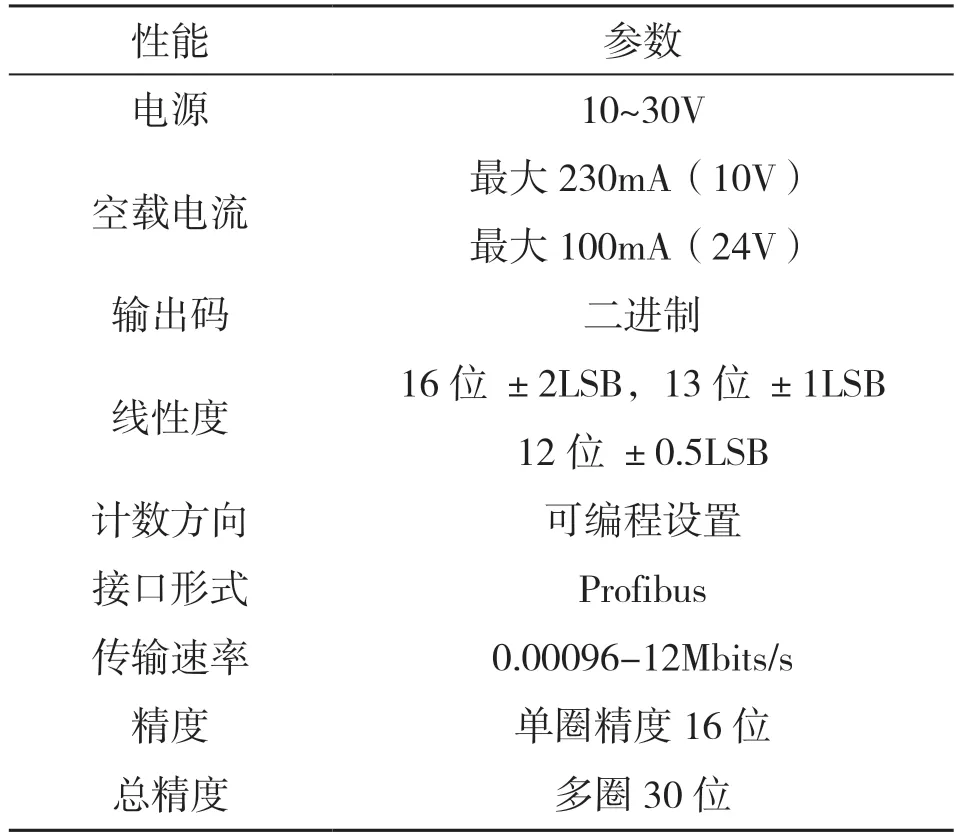

总线编码器则选择PEPPERL+FUCHS(倍加福)牌PVM58N-011AGROBN-1213 型总线编码器,该编码器工作电压宽、工作温度高、抗干扰、抗振动强,并具IP66 的防水防尘等级等特点[5]。

图2 编码器选型

PVM58N-011AGROBN-1213 型总线编码器技能参数如表2 所示。

表2 总线编码器技能参数

3 功能原理及应用

车型检测和末节车检测需要使用的设备有总线编码器和接近开关,通过轮子计数和轮子计数时编码器的数值,计算出轮子之间的距离,来判断具体燃煤车车型。

3.1 车型检测自动识别原理及应用

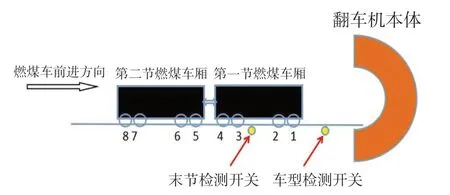

车型检测需要同时检测第一节和第二节两节车厢的长度,然而每种车型的轮距都是有差别的,从而可以通过轮距上的差别来区别具体车型。正常工作情况下,每次解列作业时,燃煤车停靠位置在夹轮器附近,翻车机(进车端)重车线轨道旁有两个开关,分别位于第一节燃煤车厢和翻车机本体之间的开关为车型检测开关;位于第一节燃煤车厢中间第2 个轮子和第3个轮子之间的开关为末节车检测开关。

图3 待翻卸燃煤车工作位示意图

当燃煤车往本体内行进的时候,车型检测开关和重车调车机上的总线编码器共同作用下,分别记录下,第1、第3、第5 和第7 个轮子经过车型检测开关位置的米数,然后再通过第3 个轮子所在的位置米数减去第1 个轮子所在的位置米数,得出一个数值。再将此数值与燃煤车车型(第1 和第3 个轮子之间的距离)数值相比较,从而判断出第一节燃煤车的具体型号。

同理,第二节燃煤车是检测第5 和第7 个轮子之间的距离,然后再通过第7 个轮子所在的位置米数减去第5 个轮子所在的位置米数,得出一个数值。再将此数值与燃煤车车型(第5 和第7 个轮子之间的距离)数值相比较,从而判断出第二节燃煤车的具体型号。之后,对相应的车型组合完成在翻车机本体内的定位。(注:如果只有一节燃煤车的,则忽略第5、第7 个轮子的检测。)

如果其中有某个轮子在经过车型检测开关时,开关多检测了一次或少检测了一次,车型检测程序就会出现错误,无法检测出燃煤车的具体型号。

在一个循环翻卸流程中,车型检测和末节车开关都记录了相应的计数值,计算出具体的燃煤车型号,而在下一个循环开始时,上述两个开关的计数值则在重调机回到原位(接车时的落臂位)处,将计数值清零,重新开始计数。

图4 现场实际安装位置

3.2 末节车检测自动识别原理及应用

末节车检测成功后,自动翻卸系统判断待卸煤车已经全部卸完,待此次翻卸循环结束后,程序自动终止运行。末节车状态分为两种类型,一种是最后两节燃煤车的末节车组合;另一种是最后一节燃煤车的末节车组合。但是作为双翻系统,以上情况可以并存,两者都为末节车,这里就需要两种检测方式来判断是哪种类型的末节车。

3.2.1 两节车的末节车检测

当燃煤车往翻车机本体内行进的时候,末节车检测开关检测到第一节燃煤车的3、4 两个轮子和第二节燃煤车5、6、7、8 共6 个轮子,重调机再往前走一小段距离后,并在这段距离里面,没有检测到第7 个轮子,程序就判定为双节车的末节车。

3.2.2 单节车的末节车检测

当燃煤车往翻车机本体内行进的时候,末节车检测开关检测到第一节燃煤车的第3、4 共2 个轮子,(如果检测到有第3 个轮子存在时,就判定为非单节车的末节车,从而不运行这段程序)重调机再往前走一小段距离后,并在这段距离里面,同时车型检测开关检测到4 个轮子的时候(检测到5 个轮子时,就判断为非单节车的末节车),车型检测开关和末节车检测开关都没有检测到其它轮子,就判定为单节车的末节车。

4 实例分析

4.1 实验准备

为验证本文双车翻车机车型检测原理分析的实用性,以兰溪电厂的双车翻车机卸煤装置为实验对象进行实例分析。

4.2 双车翻车机车型检测准确性分析

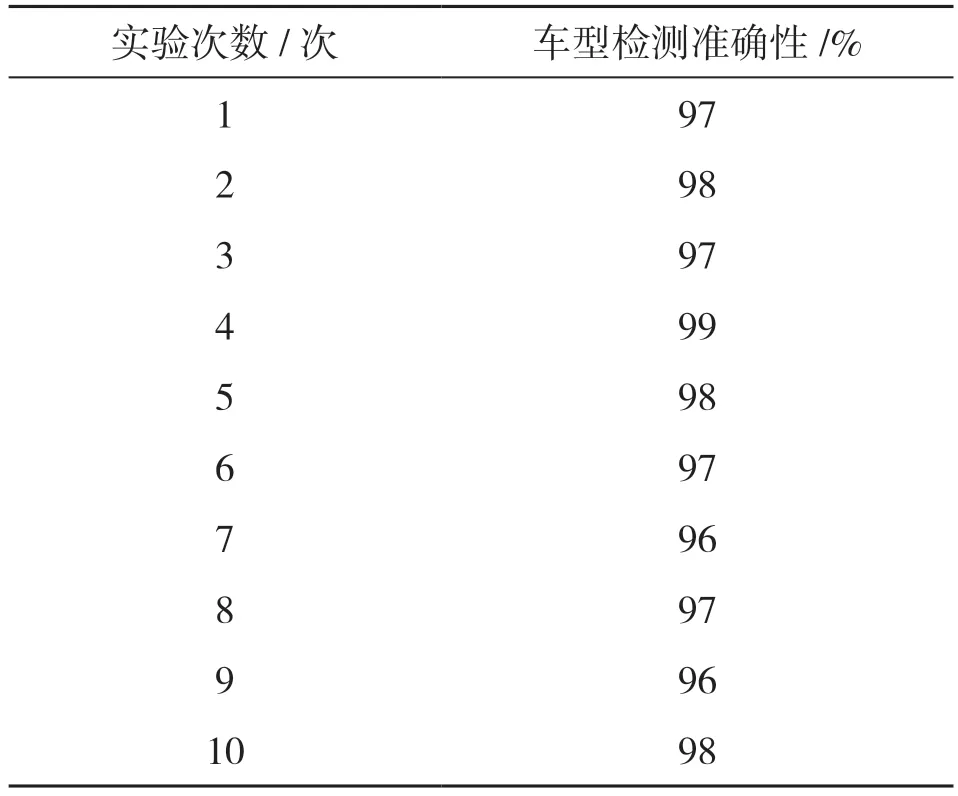

为验证本文分析结果的实用性,对其进行双车翻车机车型检测准确性测试,实验结果如表3 所示。

表3 双车翻车机车型检测准确性

根据表3 可知,通过本文原理进行双车翻车机车型检测的准确性较高,最高达99%,说明本文双车翻车机车型检测工作原理及应用探讨具有实用性。

5 结论

双车作为翻车机系统中的一套设备,其虽然看似简单,只有接近开关和总线编码器两种电气设备,但其在燃煤车车型检测、末节车判断和翻车机本体内定位起着决定性的作用。车型检测和末节车检测开关,在翻车机本体的定位中较为重要,车轮数量计算错误,直接影响车型判断或者末节车判断错误,都会引起中断自动运行,影响卸煤效率。尤其是车型判断错误,燃煤车在翻车机本体内的定位就会有偏差,如果没有其它安全保护措施,势必会影响设备安全、稳定运行。