电动汽车液压ABS与再生制动协调控制及仿真

王小龙,李玉龙,王 黎

(1.成都大学机械工程学院,四川 成都 610106;2.宿迁学院机电工程学院,江苏 宿迁 223800;3.成都吉利汽车制造有限公司,四川 成都 610100)

1 引言

再生制动作为一种高效节能方法,被广泛应用于汽车发动机制动上[1-3]。考虑到电机只能产生有限的制动力,在某些制动条件下需同时采用电机和机械摩擦的制动模式才可以达到所需的制动力[4-5]。在不同工况下系统能量回收效率存在显著差异[6-8]。

因此需要构建与实际情况更加符合的测试工况才能更加准确评估控制方案的有效性[9-10]。而在现代汽车的制动系统中,防抱死制动系统(Antilock Brake System,ABS)也是重要组成部分之一。由制动时汽车及轮胎的受力特性可知,若制动时车轮滑移率过大,车轮的侧向力系数将会急剧减小,地面能够提供的侧向力也会随之减小,若此时出现较大的横向干扰,会影响汽车的横向稳定性;若滑动率继续增大直至车轮抱死会导致汽车失去转向能力(前轴抱死)或后轴侧滑甩尾等危险工况(后轴抱死)[11-13]。因此ABS的作用就是对汽车制动时的车轮滑移率进行控制,防止车轮在制动时发生抱死现象,影响制动安全性,而车轮滑移率过大一般出现在较高制动强度时。采用液压ABS与再生制动协调控制进行结合的方式,发挥液压ABS所具备的高功率密度特性使动力电池获得更高电流承受性能,有效降低需要通过传统摩擦方式进行制动的依赖性。

基于电动汽车是通过机电复合方式完成制动过程,这里开发了一种能够同时满足能量高效回收并达到安全制动性能的机械摩擦与电机制动相结合的协调制动分配方法,并采用CRUISE建立了工况仿真分析。

2 协调制动控制模型建立

2.1 协调制动控制方案

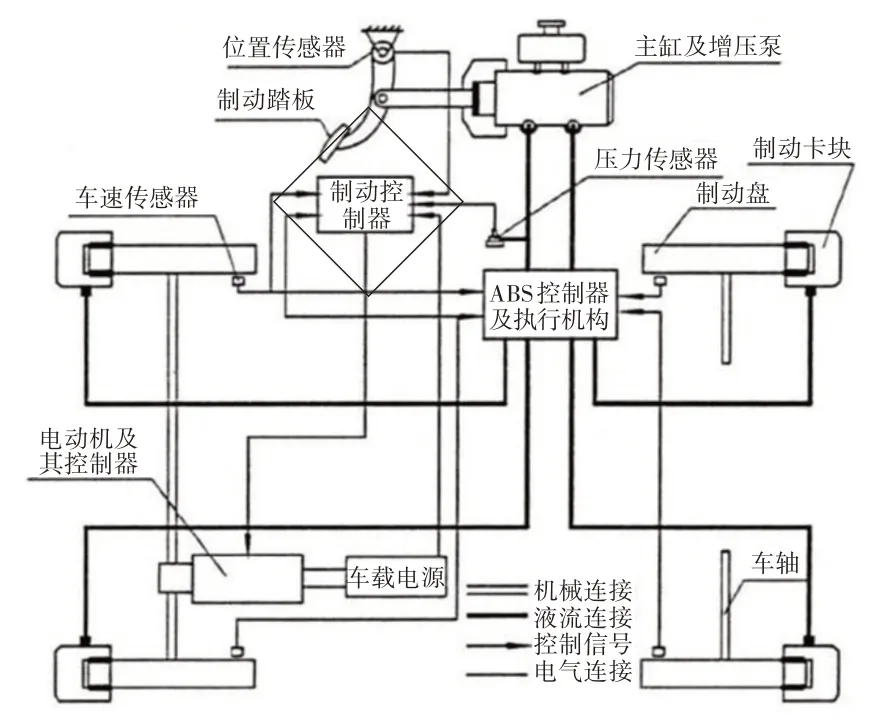

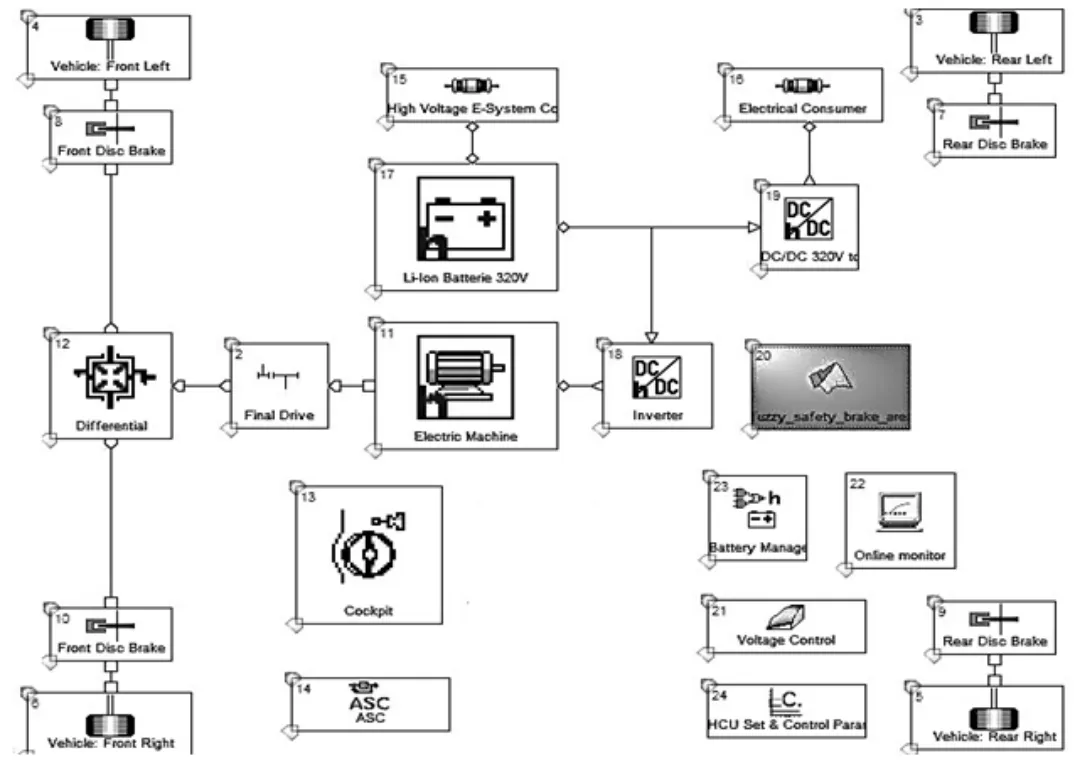

能够被再生制动系统回收的能量来源于驱动轮,再生制动系统结构,如图1所示。

图1 再生制动系统结构Fig.1 Regenerative Braking System Structure

建立如下液压制动系统模型

式中:p—驱动车轮的液压缸压力;

ui,ud—液压缸的增压和减压速率。

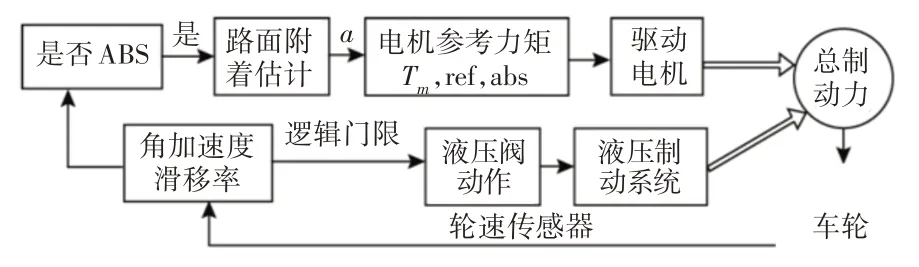

将液压控制响应和管路滞后等效于一阶滞后环节,液压制动控制图,如图2所示。液压制动系统ABS控制,如图3所示。

图2 液压制动控制图Fig.2 Control Diagram of Hydraulic Braking

图3 液压制动系统ABS控制图Fig.3 ABS Control Diagram of Hydraulic Braking System

在制动的时候,系统评估轮角加速度及滑移率等相关参数,利用逻辑门限法动态调节液压制动力,并作用在车轮处,最终实现ABS液压制动效果。

该协调制动控制方案通过电机提供稳态制动力,并且液压制动系统对轮速进行稳态调节,防止车轮发生抱死现象。

在设计制动力分配策略时应密切关注当前制动强度与滑移率,使再生制动系统不影响ABS的工作。

当制动过程中检测到车轮的滑移率到达ABS开始动作的阈值时,应及时停止再生制动系统的介入,将制动力控制模式切换到与传统汽车相同并将制动力控制交由ABS系统,以保证制动安全性。

2.2 协调制动控制实现

轮边制动力控制以调节制动轮缸制动压力的方式来完成,由制动器接收制动压力控制信号。

根据以上分析可知,需按照目标车辆实际制动器参数建立轮边制动力模型,从而把需要的制动力信号转换成制动轮缸的压力控制信号。

按照实际控制需求完成各子模型之后,再根据控制流程组合子模型,由此获得可以实现分配协调制动力策略的完整模型。组合顺序如下:再生制动程度分析与介入状态模型、前后轴制动力分配模型、驱动轴电机和摩擦制动力分配模型。

采用Simulink构建协调制动控制模型框图,如图4所示。

图4 协调制动控制模型框图Fig.4 Block Diagram of Coordinated Brake Control Model

3 仿真分析

3.1 整车模型的建立

这里选择CRUISE软件构建得到整车模型,该软件可以提供汽车大部分的固定模块,属于一种模块化的建模方式。

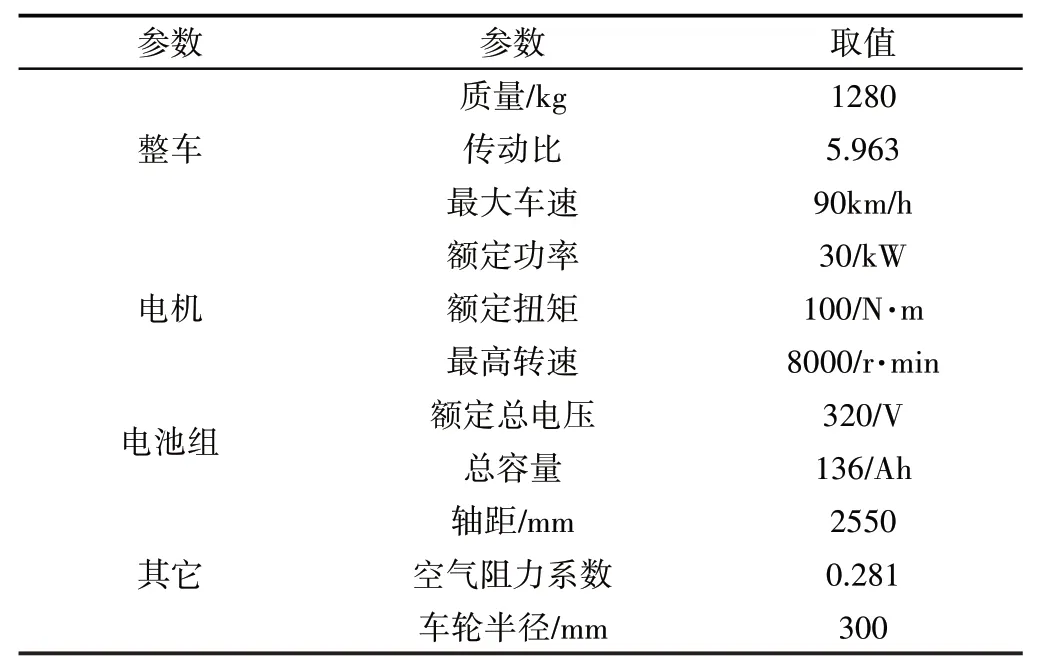

对工作区内的模块进行双击便可对其实施编辑,之后对应目标车型参数开展过错分析。整车主要参数,如表1所示。

表1 整车主要参数Tab.1 Main Parameters of Vehicle

进行建模的时候,先按照纯电动汽车组成结构在工作区内加入总成和各个部件,之后结合表1内容与尚未给出的整车数据再输入各部件,最后根据各部件的动力传递过程以及能量的流动过程连接各机械结构与电气模块。

因为这里是以DLL的方法对两种软件实施联合仿真,因此需将DLL模块掺入模型内来实现对整车的控制功能,通过联合仿真方式完成整车信号的连接。

构建得到的整车模型,如图5所示。

图5 联合仿真模型Fig.5 Co-Simulation Model

再生制动系统通过计算目标制动力矩跟液压制动力矩分配比差异性再为各个嵌入轮毂电机设置再生制动力矩,之后控制液压制动系统根据轮缸压力参数与轮缸实测压力对比的结果,得到需补偿的液压制动力矩,再利用液压调节部件进行液压阀开度调节,从而完成对制动主缸压力的调节过程,为制动轮缸提供补偿作用,以此达到对各轮缸进行液压制动实时调节的目标。

3.2 结果分析

3.2.1 构建NEDC工况

新标欧洲测试循环(New European Driving Cycle,NEDC)工况发展至今成为评价混合动力汽车和纯电动汽车续航里程及其行驶经济性的依据,国内汽车制造业也引入了该标准作为评价依据[14-15]。NEDC工况总共包含了4个子循环,其中,前3个是同样的城市驾驶循环(UDC),和郊区驾驶循环(EUDC)。

每个循环包含怠速、加速、等速、制动减速环节,其中,郊区循环状态下的车速较快,城市循环状态下的车速较慢。NEDC工况具备构造模式简单、操作便捷、良好的通用性等多项优势,制动区段的比例也较合理,整体工况环节较简单,符合再生制动系统工况评估需求。

3.2.2 仿真结果分析

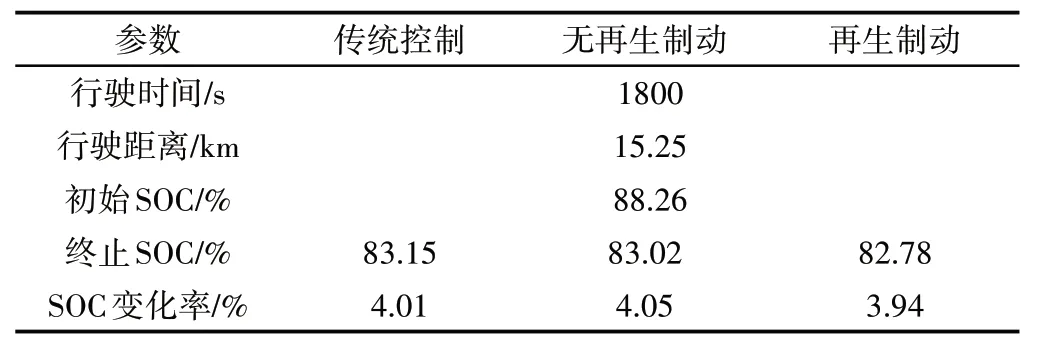

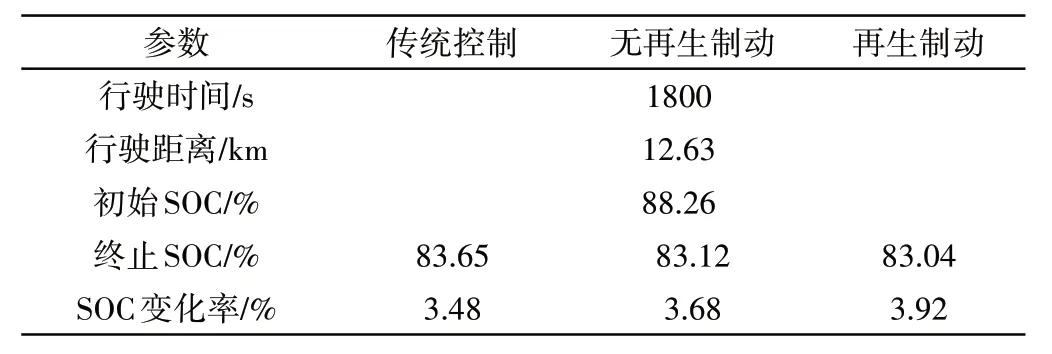

调试联合仿真模型并检查确认正常后再进行联合仿真分析。设定Project文件夹中的二个工况都为run,之后从计算中心(Calculation Center)选定一个计算模式(Singl eCalculation),单晶运算开始,运算过程结束就再从结果管理模块(Result Manager)内读取仿真测试结果。NEDC工况下本文控制方案控制再生制动系统纯电动汽车模型仿真参数,如表2所示。在全球轻型汽车测试循环(WLTC)工况下按照同样方式行驶三种模型得到的联合仿真数据,如表3所示。

表2 NEDC工况仿真数据Tab.2 Simulation Data of NEDC Working Conditions

表3 WLTC工况数据Tab.3 Data of Comprehensive Driving Conditions

按照仿真测试情况在坐标系中给出CRUISE结果中心的图像,得到不同时间下的NEDC工况和WLTC工况下的车速和电池SOC曲线结果,如图6、图7所示。

图6 NEDC工况仿真结果图Fig.7 Simulation Results of NEDC Working Conditions

图7 WLTC工况仿真结果图Fig.7 Simulation Results of Comprehensive Driving Conditions

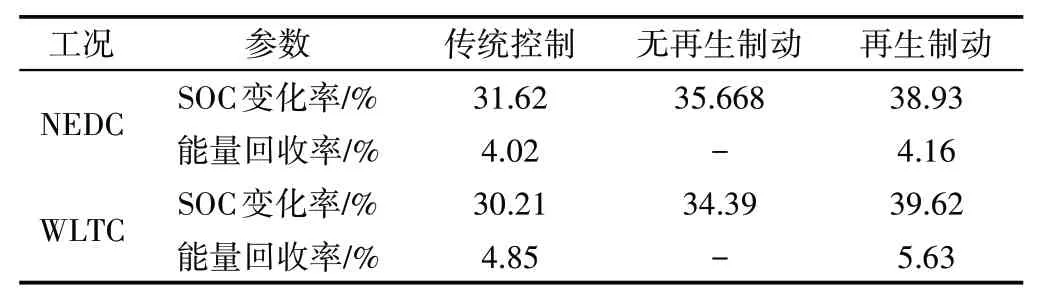

以表2、表3数据作为仿真参数,计算得到各行驶工况和分配条件下对应的百公里电池SOC降低值以及百公里能量回收数据,如表4所示。

表4 不同工况及控制方案下百公里能耗及能量回收率Tab.4 100km Energy Consumption and Energy Recovery Under Different Working Conditions and Control Schemes

对以上仿真测试结果与图表进行分析得到下述结论:

(1)对比有无再生制动系统的测试数据可以发现,以同样循环工况进行处理时,设置再生制动系统的车辆对电流的消耗发生了显著降低,表明再生制动系统可以有效改善纯电动汽车的节能效果。可以明显看到,含再生制动系统下形成的电池SOC曲线始终位于无再生制动系统的上部区域,该结果同样表明再生制动系统已经发挥显著作用。

(2)采用这里控制方案构建的再生制动系统行驶测试后发现电池SOC降低程度更小,可以实现对更多制动能量的回收,表现出了优异的节能效果。采用这里方案对前后轴制动力进行分配时,制动力被分配于法规要求范围内并往驱动轴方向发生了小幅倾斜,达到对制动能量的高效回收,并依然保持良好的制动安全性。

(3)相对于无再生制动,选取这里再生制动方案的速度曲线表现出良好跟随性,表明这里控制方案可以达到现有车辆的制动条件。当速度—时间曲线进入制动阶段发生下降时,形成了逐渐升高的电池SOC曲线,说明在制动阶段有外部能量被动力电池吸收,由此表明这里控制方案对于通用工况以及本地化工况都表现出良好的可行性。

(4)根据表4结果可以发现,在WLTC工况下,再生制动系统可以回收比NEDC工况更多的能量,这是由于在WLTC工况下需完成更频繁制动过程,同时制动强度也有助于促进再生制动系统更高效完成能量回收。

(5)这里控制方案不但可以回收更多能量,同时将更多因素加入控制方案内,并采用模糊控制的方法达到更稳定的控制状态,显著提高了容错率。通过综合比较发现,这里控制方案获得了比传统控制方案更优的性能。

4 结论

这里根据汽车制造行业各类仿真软件的特点,选择MATLAB/Simulink 和CRUISE 联合仿真的方式评价了协调制动控制方案的效果。利用控制方案模型构建整车模型并实施联合仿真,实现了NEDC工况和本地化工况的联合仿真功能。这里控制方案构建的再生制动系统行驶测试后发现电池SOC降低程度更小,可以实现对更多制动能量的回收,表现出了优异的节能效果,可以达到现有车辆的制动条件。通过综合比较发现,这里控制方案获得了比传统控制方案更优的性能。