输入压力和带载转矩对齿轮马达产生脉动的耦合影响分析

钟国坚 , 杨元慧

(1.闽西职业技术学院 信息与制造学院,福建 龙岩 364021;2.龙岩学院 物理与机电工程学院,福建 龙岩 364000)

0 引言

齿轮马达是一种将液压能转化为机械能的液压元件(通过输入一定压力的流体介质来驱动壳体内的两个(或两个以上)相互啮合的齿轮转动),常被用于高速低转矩的机械液压系统中[1].但齿轮马达在运行过程中,经常会受到载荷、振动频率、齿轮摩擦以及轴承转动等的影响而产生输出脉动和噪声,进而会影响其工作的稳定性.为此,一些学者对该问题进行了研究.例如:甄帅等[1]研究了齿轮马达的制动机理及其性能;王霞琴等[2]研究了变工作条件下的齿轮泵特性;鄢圣杰等[3]研究了困油对齿轮马达输出特性的影响;张永祥等[4]研究了齿轮泵的瞬时流量以及抑制流量脉动的方法;彭锐等[5]研究了齿轮马达的困油输出转矩转速及其脉动的最小化策略;王建等[6]为了降低齿轮泵的流量脉动,提出了一种基于流量脉动系数的齿轮泵齿廓的主动设计方法;李玲辉等[7]利用仿真方法研究了外啮合齿轮泵的流量特性.在上述文献中,相关研究大多都是针对某一特定的输入压力和流量进行研究的,所得的相关结论(如齿轮马达与齿轮泵的转速、转矩及脉动系数相同等)[8-10]难以应用于实际.鉴于此,本文在额定输入流量下,基于齿轮副与负载的动态牵引原理,通过实例分析了输入压力与负载转矩(尤其是负载的惯性转矩)的耦合机理,以为进一步抑制齿轮马达的输出脉动提供参考.

1 齿轮马达的参数计算

1.1 马达的输出脉动系数

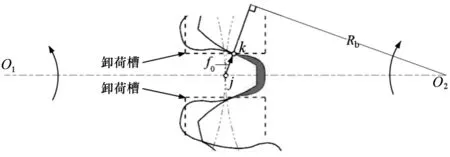

设齿轮马达的额定输入流量为Q,输入压力为pi,回油背压为po,输出转速为ω,输出转矩为M.设两个相同尺寸齿轮的齿宽为B,齿数为z,顶圆半径为Re,节圆半径为R,基圆半径为Rb,基圆节距为Pb.图1为齿轮副为大侧隙时的任意啮合位置及其余隙容积位置图,图2为齿轮副为小侧隙时的啮合位置及其余隙容积位置图.图中,O1和O2分别为转矩输出齿轮和空转齿轮的中心,对称型双卸荷槽位于齿轮副的余隙位置处.其中:f为啮合点k到节点j的距离;f0表示余隙位置处的f,当齿轮副为大侧隙时f0=Pb/2,当齿轮副为小侧隙时f0=Pb/4.

图1 齿轮副为大侧隙时的任意啮合位置及其余隙容积位置

图2 齿轮副为小侧隙时的啮合位置及其余隙容积位置

由文献[11]可知,外啮合齿轮泵的输出流量可表示为:

齿轮马达输出的转速ω、输出转矩M可表示为:

在研究马达输出转速的脉动系数δω、马达输出转矩的脉动系数δM、齿轮泵输出流量的脉动系数δP时,王郝、高俊峰等[8-10]均将其设置为相同,即δω=δM=δP,且分别将参数Re、f、f0无量纲化为:

由于式(1)中的Q与式(2)中的M在计算形式上完全一致,因此可知将δM和δP设置为相等是正确的;但由于式(1)中的Q与式(2)中的ω在计算形式上是完全不同的,因此将δω和δP设置为相等是错误的,而应将其设置为:

由式(2)中的ω式可得ω的均值ωmean、ω的最大值ωmax和ω的最小值ωmin分别为:

由式(5)可知,齿轮马达输出转速ω的修正脉动系数δω应为:

利用式(4)和式(6)计算可知,δω始终大于δM.如当齿数为10、齿顶高系数为1、压力角为20°、变位系数为0.081时,由公式(4)和公式(6)计算可得:齿轮副为大侧隙时,δω= 0.44,δM= 0.38,δω>δM.由此进一步计算可得,δω与δM之间的误差约为16%.齿轮副为小侧隙时,δω= 0.088,δM= 0.086,δω>δM.由此进一步计算可得,δω与δM之间的误差约为2.3%.由上述δω与δM之间的误差可知,不仅δω始终大于δM,而且齿轮副为小侧隙时比为大侧隙时更能有效地减小转速、转矩和输入压力所产生的脉动,因此在齿轮马达的实际应用中应优先选用齿轮副的小侧隙.

1.2 马达脉动转速下角加速度的计算方法

由渐开线齿轮的成形原理[12]可得齿轮的角速度为:

式中,ϕ是f或ξf所对应的齿轮角度.将式(2)中的ω式对f进行一阶求导可得:

于是由式(7)和式(8)可得马达齿轮副的角加速度为:

1.3 马达脉动转速下脉动转矩的计算方法

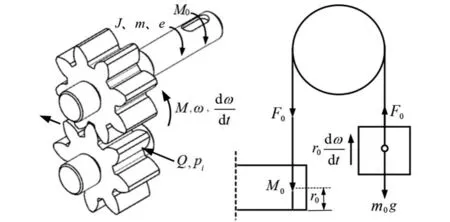

马达齿轮副与负载物一体化的动态牵引如图3所示.图中:J为齿轮副与轴的转动惯量(J=me2,其中m为质量,e为偏心距),g为重力加速度,r0为输出轴半径,F0为负载力,M0为负载转矩(M0=F0r0).根据刚体的定轴转动定律()和式(9)可得马达齿轮副与负载物一体化的合外力矩(忽略由摩擦等所引起的转矩损失)为:

图3 齿轮副与负载物一体化的动态牵引示意图

1.4 马达带载输入压力及其脉动系数的计算方法

2 马达带载转矩及其输入压力的实例分析

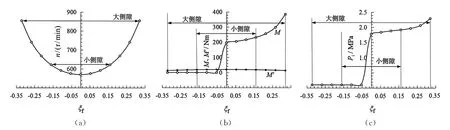

实例的参数分别取:齿数为14,齿顶高系数为1,压力角为20°,变位系数为-0.054,B= 30mm,Q= 40L/min,po= 0.1MPa,m0= 1000kg,r0= 20mm.图4为齿轮马达的带载输出转速、带载输出转矩和带载输入压力随齿轮副啮合位置的变化,其中图4(a)是利用式(2)计算后绘制得到的,图4(b)是利用式(16)计算后绘制得到的,图4(c)是利用式(17)计算后绘制得到的.

图4 带载转速(a)、带载转矩(b)和带载输入压力(c)随齿轮副啮合位置的变化

由图4(a)可以看出,在不考虑介质压缩和泄漏的理想状态下,齿轮马达的输出转速仅与输入流量有关,而与齿轮马达是否带载无关.由图4(b)和图4(c)可以看出,输出转速ω的周期性变化(降速→增速→降速)与齿轮副啮合位置的周期性变化有关[15],同时在负载上产生了较大的惯性转矩.在降速阶段,负载物因受到重力加速度的影响,其负载惯性转矩为负值,并由此导致马达齿轮副上的液压转矩和输入压力快速降低;在增速阶段,负载物惯性转矩、马达齿轮副上的液压转矩和输入压力与降速阶段的现象相反.由图4(c)还可以看出,马达的大背压po增加到一定值时可使输入压力曲线整体上移,从而可提高缓和惯性转矩的能力,有助于降低输入压力的脉动[16].此外,对比图4中的各图还可知,齿轮副为小侧隙时比为大侧隙时可更有效地缓解转速脉动、速度脉动和输入压力所产生的脉动;因此,在条件允许的情况下应优先考虑使用小侧隙齿轮副,以减少脉动的产生和提高齿轮马达的稳定性.

3 同尺寸齿轮副马达与泵联动对脉动产生的影响

上述研究(基于额定输入流量)表明,额定输入流量一般是由稳流泵(齿轮泵溢流阀)的恒定输出流量提供;但由于齿轮泵本身的输出流量是周期性脉动的[17],因此负载物的高惯性转矩会使齿轮马达的输出转矩和输入压力产生较大的脉动.

假设泵齿轮副和马达齿轮副尺寸相同,齿轮马达的输入流量由齿轮泵的脉动输出流量直接提供,于是由两者的工作原理完全相反可知:在不考虑泄漏、压缩等原因造成的容积损失情况下,齿轮马达的输出转速等于齿轮泵的输入转速,即齿轮马达的输出转速为恒速.因此,相同尺寸的马达和泵齿轮副可以避免负载的高惯性转矩,进而可提高牵引质量.但在实际中,由于液压系统通常由单一的动力源驱动,且泵的排量较大,以及马达和泵的尺寸很少有相同的原因,因此通常使用蓄能器来减小系统的脉动.

4 结论

本文基于输入压力与带载转矩的耦合机理对齿轮马达进行研究表明:①固定输入压力下,现有计算马达转速脉动的公式存在一定误差,即计算修正后的结果大于原有结果,且齿数越少计算所得的误差越大.②齿轮马达的输出转速主要与输入流量有关,输出转速ω的周期性变化(降速→增速→降速)与齿轮副啮合位置的周期性变化有关.③输出转速的周期性变化会导致负载物产生较大的惯性转矩.④在降速阶段,由于负载物受重力加速度的影响,其惯性转矩为负,并由此会导致马达齿轮副上的液压转矩和输入压力快速降低;在增速阶段,其现象与降速阶段相反.负载物的惯性转矩会导致输出转矩和输入压力产生较大的脉动,因此适当增大背压可有效减小惯性转矩和输入压力所产生的脉动.⑤输出轴径是以其平方的值来影响惯性转矩的,因此适当减小输出轴直径可有效减小惯性转矩和输入压力所产生的脉动.⑥齿轮副为小侧隙时比为大侧隙时更能有效减小转速、转矩和输入压力所产生的脉动,因此在实际应用中应优先选用小侧隙,以减少脉动的产生和提高齿轮马达的稳定性.⑦当泵齿轮副和马达齿轮副的尺寸相同,且齿轮马达的输入流量直接由齿轮泵的脉动输出流量提供时,可有效降低负载物的惯性转矩,进而可提高牵引的稳定性.本文的研究成果可为提高齿轮马达的工作质量和设计提供参考.