瓦斯异常区切顶卸压收尾支护技术应用

张 强

(新汶矿业集团有限责任公司鄂庄煤矿,山东 济南 271122)

1 概况

41501 东综采工作面位于-530 m 水平415 北翼采区,开采15 煤层,平均煤厚1.03 m,采高1.30 m。煤层直接顶为粉砂岩,厚度约7.0 m,直接底为粉砂岩,厚度1.5 m,普氏硬度系数均为3.5。工作面采用走向长壁后退式采煤法,全部垮落法管理顶板。41501 东综采工作面已接近收尾阶段。

2 切顶卸压支护方案的提出

1)支护思路。按照停采后支架前端顶板支护强度大于后方的思路,在工作面收尾支护过程中提前切断顶板压力传递关系+补强支护工艺,将工作面前后顶板各分成一个独立块段,弱化顶板压力传递强度,提高回撤通道整体支护强度,确保回撤期间顶板稳定性和回撤期间的通风需求。

2)支护方式。超前切顶+锚索(锚杆)+菱形网+W 钢带+锚索梁+重点区域强护+支架顶梁下强护。

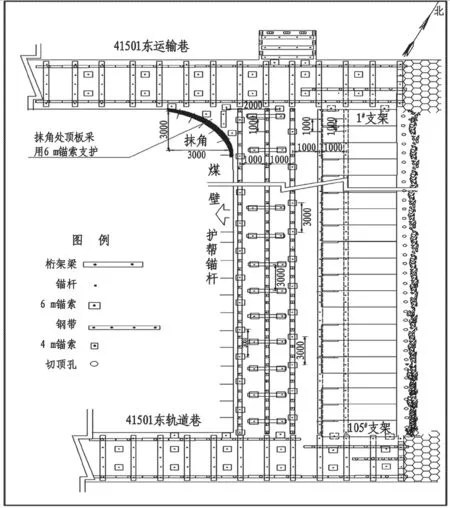

41501 东工作面收尾顶板支护平面示意图如图1,41501 东工作面收尾顶板支护剖面示意图如图2。

图1 41501 东工作面收尾顶板支护平面示意图(mm)

图2 41501 东工作面收尾顶板支护剖面示意图(mm)

2.1 切顶技术

1)切顶位置。工作面推采至距停采线位置10 m 时,铺设第一排菱形网。在铺设第二排网时,停止割煤,拉架支护到位后,在第二排网中间沿倾向全面打设一排切顶孔。

2)切顶技术参数。切顶孔间距1 m,孔深3.0 m,切顶孔呈直线,角度与工作面顶板垂直,夹角不小于80°,打设角度保持一致。

3)施工切顶孔工具。打切顶孔采用MQT-50D2型风动锚杆打眼机,B19 中空六方接长式锚杆钻钎配直径27 mm 双翼钻头,湿式打眼。

2.2 强护技术

2.2.1 顶板强护

1)顶板锚网带支护完毕后,采用锚索梁加强支护。锚索梁采用走向布置,压在第四排钢带下,间距3.0 m,锚索梁长1.5 m,在梁两端0.2 m 位置布置两个锚索眼,每根梁采用2 根6.0 m 锚索固定,顶板破碎段加密支护。

2)在回撤压力集中点采用木垛进行加强支护,对端头等顶板易冒落影响通风的地点进行加强支护。

2.2.2 架前强护

综采支架停止移动后,顶梁前端顶板跨度2.8 m,顶梁前尖端形成持续受压状态,在架下按照间距1.5 m 支设一排单体支柱,形成主动支撑力,确保支架前尖端较长时间受压状态下的安全状态。

2.2.3 煤壁强护

1)煤壁侧距顶板以下1.0 m 打设一排护帮锚杆配钢带进行支护,铺挂双向拉伸塑料网或金属菱形网,与顶板金属菱形网沿倾向连接牢固,挂网高度距底板不得大于0.8 m。

2)打完护帮锚杆后,再按照柱距不大于2.0 m支设一排贴帮支柱护帮,压力显现较大处柱距按1 m 支设,初撑力90 kN,并拴牢防倒绳。

2.3 铺联网技术

1)工作面推采至距停采线位置10 m 前,必须确保煤壁、支架、溜子顺直,自面最下方(或最上方)一个支架开始逐架自下而上(或自上而下)于支架顶梁上方铺挂金属菱形网护顶。工作面开始逐架铺挂第一循环金属菱形网时,尽量做到少降架,采取推调平衡方式,使支架略有低头,清除支架顶梁前端浮矸,两人协调配合将金属菱形网展平拉直后铺于支架顶梁上,支架顶梁托网余网保持在0.3 m 以上,随之及时推调平衡升起液压支架,将金属菱形网压在液压支架之上。

2)为防止移架拖网,第一排金属菱形网采空区侧网边固定在旧Ф108 mm 钢管上,放置在支架顶梁上方,升起支架后使第一排网在旧钢管的固定下连为一体,防止拖网。

3)随铺网顺采煤机运行方向及时单向上行(下行)移架,并提前将支架顶梁前多余的金属菱形网卷起吊挂好。

4)工作面铺完第一循环金属菱形网后(金属网沿倾向逐片搭接,走向连接),继续推进(循环进度0.6 m),当支架顶梁前端余网宽度不足0.3 m 时,再继续沿倾向铺设金属菱形网,把多余的金属菱形网卷起吊挂好。

5)采用此种方法铺网至工作面停采,金属菱形网沿走向护顶不低于10 m,前六排铺网期间采高保持在1.6 m。当工作面支架停移后,应逐步加大采高,铺第七至第十排网时,采高达到1.8 m。

2.4 支护技术要求

1)工作面采至距停采线4.0 m 时,工作面每推进1.0 m,沿倾向在顶板施工一排锚杆+W 钢带+金属菱形网支护,锚杆间、排距1.0 m×1.0 m。

2)W 钢带沿倾向使用,排距1.0 m,顶板钢带搭接使用(重合一孔),顶板破碎区段采取补打锚索加强支护。

3)采用此种方法,工作面推进4.0 m,施工五排锚网带支护。

4)第一、二排施工的锚杆+W 钢带支护,移架时必须在每架支架上方锚杆的两侧放置矸石袋,移架后升在顶板上,防止升架压坏锚杆螺帽及托盘。放置矸石袋时,尽量做到少降架,采取推调平衡方式,使支架略有低头,清除支架顶梁前端浮矸,自上而下将矸石袋放置在锚杆两侧,随之及时推调平衡拉移液压支架,将袋装矸石压在液压支架之上,同时前移工作面刮板输送机及液压支架。工作面正常拉架过程中按同样方法施工。

5)当液压支架顶梁前端挑住第二排钢带时,将液压支架与刮板输送机连接的十字连接头全部拆除,液压支架停止移动,只移溜不再拉架,并逐步加大采高。液压支架停止移动后,随工作面的继续推采,采用单体支柱移溜。停止移架后保证支架顶梁前端至煤壁之间高度见顶见底,并保证底板平整,液压支架顶梁前端距煤壁宽度不低于2.8 m,高度不低于1.8 m,并对支架进行二次注液,初撑力不低于24 MPa。

6)在第三排钢带上按照间距3.0 m 布置第一排锚索,在第五排钢带上按照间距3.0 m 布置第二排锚索,两排锚索交错布置并代替锚杆支护。采用长度6.0 m 锚索,呈三花布置。

7)支架停止移动后,及时对工作面出口巷道顶板加强支护,切顶排特殊支护齐全有效,支柱初撑力不低于90 kN。顶板压力大及顶板破碎时,采取加密锚索支护。

8)工作面支架停止前进后保证金属菱形网甩入采空区落地不小于1.0 m,保证支架活柱不低于300 mm。支架掐开停止移动接茬处,挂设牢固挡矸帘,确保架间不漏矸。

2.5 抹角

在工作面下出口按照曲率半径3.0 m 将煤壁侧抹角,随抹角随按照间距1.0 m 支设临时支柱进行支护,抹角采用风镐剔挖的方式进行。抹角完毕后及时补打顶板锚杆、锚索及护帮锚杆支护,锚杆间、排距1.0 m×1.0 m,锚索间距不大于2.0 m,顶板破碎处加密支护。

3 施工质量和要求

1)联网要求。金属菱形网必须搭接严密、压实,网片与网片之间每隔200 mm 扭结一处,每扣扭结不少于一圈半。

2)W 钢带压网紧贴顶板,托板压钢带和网紧贴岩(煤)面,接触面积不小于90%。

3)锚杆和锚索与顶板夹角不小于75°,严禁穿皮。

4)锚杆必须上满帽,外露长度不大于40 mm,岩石中设计锚固力不小于100 kN,煤中设计锚固力不小于50 kN,每个螺母拧紧力矩不小于400 N·m。锚索外露长度不大于150 mm,涨拉预紧力不低于250 kN,长时锚固力不低于200 kN。

4 效果分析

1)回撤通道保护完好。由原来的随撤随冒变为顶板整体缓慢下沉,对回撤通道形成了有效保护,回撤结束前有效风量保持在450 m3/min,工作面及下回风隅角瓦斯控制在0.1%以下,实现了安全回撤。

2)提高了回撤速度。切顶卸压后,避免了因跟冒撕网导致的矸石清理及掩护单体难回的现象,回撤速度提高了1 倍,由计划的每班回撤4 架,变为回撤8 架,提前6 d 完成了回撤任务。

5 结论

通过实施切顶卸压和强护技术,将架后顶板截断,卸压效果明显,使支护段顶板压力大幅度减小,配合强化的顶板支护措施,保护了回撤通道的完整性,确保了风路的畅通,实现了安全、高效回撤,为同类条件下的安全施工积累了丰富的实践经验。