18060 综放工作面切顶卸压沿空留巷的维护技术应用

王 鹏

(河南能源化工集团焦作煤业集团赵固(新乡)能源有限责任公司,河南 新乡 453634)

赵固一矿煤层赋存具有埋藏深度大、基岩薄、煤体节理发育等特点。由于松散层的强度远不及一般岩层,不会产生层状效应,工作面易出现顶板“全厚切落式”来压现象,矿压显现较强烈。以往分别采用过分层开采和大采高综采,分层开采产量低、效率低、掘进量大,采掘接替十分紧张;大采高工作面仅应用了一个工作面,设备适应性差,工作面片帮严重,管理困难,效果不理想。综放开采切顶卸压沿空留巷技术能够很好地解决上述问题,不但能够大幅缩减巷道掘进量,缓解采掘接替紧张问题,还能减少保护煤柱留设,提高资源回收率。

1 工程概况

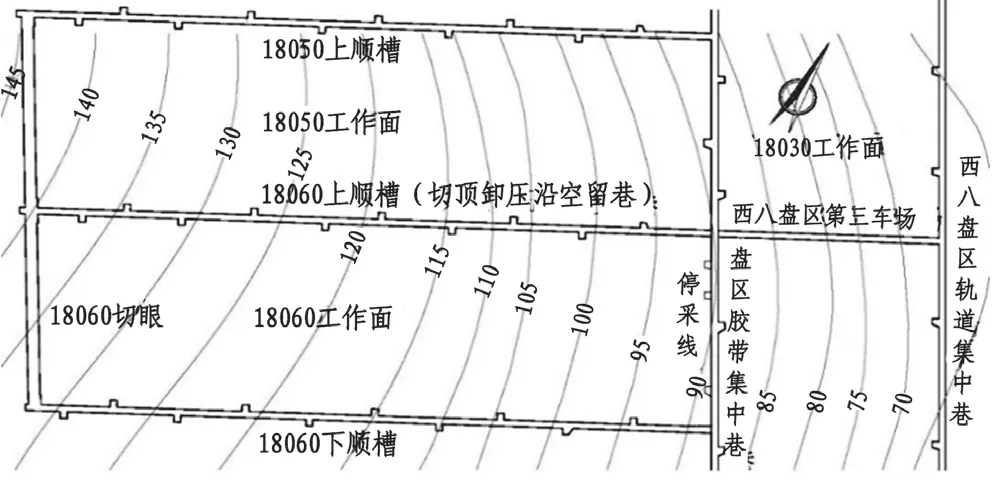

18060 工作面平均埋深585.85 m,由18060 上顺槽、18060 下顺槽、18060 切眼等共同形成回采系统。工作面开采二1 煤层,煤层厚度1.6~6.9 m,平均4.58 m,自切眼向停采线方向逐渐变厚,平均倾角3°,煤层结构简单(局部含有夹矸)。工作面煤层伪顶为厚度0.3~0.8 m 的泥岩,直接顶为厚度均值13.5 m 的砂质泥岩,基本顶为厚度均值7.2 m 的中粒砂岩,直接底为厚度均值25.6 m 的粉砂岩、砂质泥岩,基本底为厚度均值2.0 m 的L9 石灰岩。18060 两顺槽均沿二1 煤层顶板掘进,矩形断面。其中上顺槽净宽5 m,净高3.8 m,掘进宽度5.2 m,掘进高度3.9 m。在18060 工作面回采过程中,在上顺槽采用切顶卸压沿空留巷技术将该顺槽保留下来,作为18050 工作面的下顺槽,继续服务18050工作面回采。工作面布置情况如图1。

图1 18060 工作面布置示意图

2 切顶卸压沿空留巷支护设计

2.1 顶板支护设计

顶板采用锚网+锚杆+锚索联合支护。锚杆采用Ф20 mm、长度2400 mm 高强锚杆,间排距800 mm×900 mm,每排5 根,垂直顶板打设;搭配拱型高强度托板,高度36 mm,尺寸150 mm×150 mm×10 mm;采用长450 mm、宽280 mm、厚度大于5 mm、勒高大于25 mm 的W 钢护板护表;锚杆锚固力大于100 kN,预紧扭矩大于300 N·m。锚索采用规格Ф17.8 mm×2600 mm 钢绞线,间排距4800 mm×900 mm,每排2 根,沿两肩窝外扎10°打设,预紧力大于150 kN。

顶板采用槽钢梁锚索加点锚索进行补强支护。锚索采用Ф21.6 mm 钢绞线制作,长度8300 mm,间排距1400 mm×1800 mm,预紧力不小于300 kN。每隔一排锚杆,槽钢梁锚索与点锚索呈4-3-4-3 交替布置,槽钢梁锚索一排4 根,点锚索一排3 根,锚索均垂直顶板打设。槽钢梁采用14#槽钢加工,长4500 mm,配合钢垫板使用,钢垫板规格200 mm×200 mm×16 mm,布置于槽钢与顶板之间;点锚索垫板采用300 mm×300 mm×14 mm 高强度托板及KM22 锁具。

每排锚杆、锚索使用钢筋梯联锁,钢筋梯采用Ф14 mm 圆钢制作,长度为4870 mm。顶板网采用Ф6.0 mm 钢筋冷拔焊接网,网片规格2100 mm×1190 mm,网孔70 mm×70 mm,网片搭接宽度不少于3 格。

2.2 帮部支护形式

帮部采用锚网+锚索支护。锚索采用Ф17.8 mm 钢绞线,长度2600 mm,间排距900 mm×900 mm,每排5 根,肩窝锚索上仰10°,底脚锚索下扎10°,中间锚索垂直巷道帮部打设,预紧力不小于150 kN。锚索托盘采用钢板加工,规格200 mm×200 mm×16 mm。钢筋梯采用Ф14 mm 圆钢制作,规格14 mm×3670 mm×70 mm。采用Ф6.0 mm 焊接网护表,网片规格2100 mm×1190 mm,网孔70 mm×70 mm,网片搭接宽度不少于3 格。

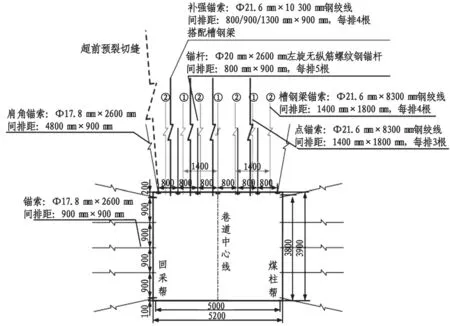

2.3 围岩补强支护设计

18060 切眼至停采线外15 m 为围岩补强支护范围。补强支护滞后超前预裂切缝10 m 开始施工,滞后距离不超过30 m。若顶板破碎或爆破引起顶板浅部破碎冒落,则改为提前施工顶板补强锚索,并且在爆破前需在炮孔附近施工单体柱棚临时支护爆破区域,如图2 和图3。

图2 围岩补强支护平面图(mm)

图3 围岩补强支护断面图(mm)

在工作面超前支护段,顶板施工4 排平行于巷道中线的槽钢梁锚索,其中北偏巷道中心线1100 mm 打设一排,南偏巷道中心线200 mm 打设一排,南偏巷道中心线1100 mm 打设一排,南偏巷道中心线1900 mm 打设一排,孔距1000 mm。锚索规格Ф21.6 mm×10 300 mm 钢绞线,间排距800/900/1300 mm×900 mm,搭配槽钢梁支护顶板,预紧力不低于300 kN。由于掘进期间实体煤帮已采用Ф17.8 mm×2600 mm 的锚索对帮部进行支护,因此帮部不再进行补强支护。

2.4 挡矸柱防护设计

采用“金属菱形网+钢筋焊网+钢丝绳+可伸缩U 型钢+连接板”组成巷旁挡矸防护。如图4 和图5。

图4 巷旁挡矸防护断面图(mm)

图5 巷旁挡矸防护平面图(mm)

2.4.1 金属菱形网+钢筋焊网+钢丝绳

金属菱形网沿爆破切顶钻孔连线布置,顶部外露与巷道顶板网搭接,底部接底,并采用钢丝绳+锁具固定在U 钢梁上。

金属菱形网外铺设一层钢筋焊网,两层金属网之间铺设一层风筒布,防止新鲜风流进入采空区,防止采空区漏风。使用铁丝将风筒布固定金属网上,将金属网固定在挡矸柱上,铅丝头指向采空区侧。

2.4.2 可伸缩U 型钢+连接板

可伸缩U 型钢距巷道中线2200 mm,沿顶板爆破切顶钻孔连线布置,间距600 mm,与顶板呈3°~5°打设(柱根扎向采空区)。可伸缩U 型钢由两段U 型钢及3 副U 型钢卡缆组成。U 型钢型号为36U,上部U 型钢长度2000 mm,靠采空区布置,插入顶板深度(顶板柱窝深度)不低于200 mm,确保接顶;下部U 型钢长度2500 mm,靠巷道布置,插入底板深度(底板柱窝深度)不低于300 mm,确保接底;U 型钢通过3 副U 卡缆搭接,搭接长度不低于500 mm,卡缆均匀分布,扭矩200 N·m。

在可伸缩U 型钢之间采用连接板将相邻的可伸缩U 型钢连接起来,使可伸缩U 型钢组成一个整体,连接板采用槽钢制作。

2.5 滞后临时支护设计

工作面后方300 m 范围为滞后临时支护区,紧邻工作面采空区,受工作面来压及采空区围岩运动影响,留巷内会出现周期性围岩应力增高、巷道变形等情况。滞后临时支护主要采用单体柱棚支护,根据矿压观测结果,临时支护逐步回撤。如图6。

图6 滞后临时支护断面图(mm)

单体柱棚垂直巷道中线,π 型钢梁长度4.0 m,一梁三柱,偏巷道中线1800 mm、沿巷道中线、北偏巷道中线1800 mm 各打设一根,棚距1000 mm,单体柱初撑力≥11.5 MPa,下垫铁鞋、地梁。

3 切顶卸压沿空留巷技术运用实效

18060 上顺槽留巷前净宽5 m,净高3.8 m,受超前支承压力影响,进入留巷时巷道净宽4.6 m,净高3.3 m,采取“切、补、护、支”工艺维护巷道,临时支护回撤后留巷平均净宽4.1 m,净高2.7 m(主要为底鼓),两帮移近率11.6%,顶底板移近率18.3%。经简单返修后,巷道净宽4.1 mm,净高3.1 m,满足接替工作面巷道使用要求。18050 接替工作面已投入使用后,继续采用切顶留巷方式,回采期间,原留巷巷道无明显变形,效果较好。

4 结语

切顶卸压沿空留巷技术在18060 工作面的运用,实现了厚松散层下综放安全开采。与分层开采相比,开采同样厚度的煤层,可以少布置一个工作面,减少一次搬家倒面;降低巷道掘进率35%,消除了以往采掘接替存在2~4 个月接替空白期,有效地缓解采掘接替紧张的局面;取消保护煤柱,提高采区采出率3%,最大限度地开发和利用了有限的资源;实现了盘区单翼顺序接替,避免了孤岛工作面的产生,有利于工作面的合理布置。