火电企业碳排放在线监测技术研究进展

姚顺春 支嘉琦 付金杯 李峥辉 卢志民 卓俊玲†

(1.华南理工大学 电力学院,广东 广州 510640;2.广东省能源高效低污染转化与工程技术研究中心,广东 广州 510640;3.生态环境部环境工程评估中心,北京 100012)

随着社会和经济的快速发展,人类活动对环境造成的影响也愈发明显,其中以CO2为主的温室气体的大量排放引起的温室效应是目前影响范围最广的环境问题,对人类的生存造成了严重威胁。为应对气候变化,世界各国对减少碳排放达成一致共识,并出台一系列减排政策,其中碳排放权交易机制是世界各国应用较为广泛的碳减排手段[1]。中国作为负责任的大国,一直积极承担着减排任务。自2013年开始,我国在北京、广东、湖北等7个省市陆续开展碳交易市场的试点。我国始终在积极探寻绿色低碳的发展路线。在此目标下,碳交易市场作为重要控排手段而越来越受到重视。当前,我国碳排放仍然处在“总量高、增量高”的阶段,其中电力是最主要的碳排放行业。2021年7月16日全国碳市场正式开市,电力行业是我国第一批纳入全国碳市场的重点行业。准确、客观、实时且具有公信力的碳排放数据是碳交易市场高效运行的重要基础,也是国际互查、企业低碳生产管理以及实现“碳达峰、碳中和”目标愿景的核心保障。

目前,我国碳核查的通用方法为核算法。2022年,生态环境部发布了《企业温室气体排放核算方法与报告指南 发电设施(2022年修订版)》,其中规定了利用核算法进行碳核查的具体流程与方法。该指南的出台确保了碳核查及碳交易的公平统一,但同时核算法还存在以下局限性:①核查环节易受人为因素影响;②需要频繁处理多个不同来源的原始数据;③固体燃料特性复杂多变,采样代表性不足以及燃料特性分析的误差会造成核算结果不准确;④时效性较差。现行核查法是基于第三方核查机构,对纳入碳市场企业的上一年度碳排放量进行核查,从而服务于碳交易市场。数据的时效性较差,使企业人员无法及时调整生产运行状态,从而无法为清洁低碳生产提供支持。此外,国际上还存在基于排放端的在线监测法。在线监测设备安装在排放源后,通过采集烟气浓度、体积流量等数据获得碳排放总量。Sur等[2]详细分析总结了中国碳市场的结构及碳排放监测方法现状,他们认为尽管目前核算法更普适于中国电厂,但在线监测法依旧颇具前景。在线监测法具有的优点如下:①其数据采集的自动化程度较高,可以自动上传系统,保证数据真实性;②数据分析处理简单,节省人力;③无需区分燃料类型,较好地适配于我国大部分电厂燃煤掺配混烧的现实情况;④时效性好,可以实现分钟级的监测。为实现“双碳目标”,我国电力行业未来预计将纳入更多清洁能源,为保障电力供应的稳定性,火电厂则要更多承担起深度调峰责任,利用在线监测法则可以更好地监测碳排放和企业生产运行之间的关联特性,为低碳生产优化和电力调度提供重要的数据基础。

2020年6 月,生态环境部公布的《生态环境监测规划纲要(2020—2035年)》[3]提出遵循“核算为主、监测为辅”的原则。生态环境部于2021年1月印发的《关于统筹和加强应对气候变化与生态环境保护相关工作的指导意见》指出,要推动监测体系统筹融合,加强温室气体监测。2021年9月,生态环境部聚焦重点行业、城市和区域启动监测评估试点,发现对火电行业等排放相对集中的企业在线监测效果较好。2022年5月,生态环境部提出,我国将扩大火电行业碳监测试点范围,进一步完善碳监测业务技术体系。由此可见火电企业碳排放在线监测的推广应用势在必行。然而,在全国推广应用碳排放在线监测系统,还需要对其存在的监测技术和数据质量等一系列问题进行研究和探讨。

本文针对火电企业碳排放在线监测目前存在的问题,首先阐述了连续在线监测的技术原理,其次对CO2浓度监测、烟气流量监测和流量软测量的技术应用和适用条件进行分析说明,继而对在线监测数据质量评估方法进行总结,最后提出扩大碳排放在线监测试点应用、建立不确定度分析模型及建立统一标准的建议,期望推动在线监测法在全国碳监测领域的大规模应用。

1 碳排放在线监测技术

1.1 在线监测技术原理

在线监测法的基本原理是通过对尾部烟道的CO2浓度、烟气流速、温度及压力等参数进行在线监测,来计算总的碳排放速率,其计算公式为

式中:M为碳排放速率,kg/h;Pct为烟气压力,Pa;Vs为烟气体积流量,Nm3/h;w为烟气湿度,%;R为标准摩尔气体常数,8.314 J/(mol·K);T为烟气温度,K;φ(CO2)为烟气中CO2体积分数,%。其中,最为关键的两个参数是碳浓度和烟气流量[4]。

1.2 CO2浓度检测技术

气体检测技术众多.20世纪70年代普遍采用化学检测技术,如气相色谱检测技术,已广泛应用于天然气组分在线实时检测、大气温室气体浓度监测等领域,电厂中常用该技术进行变压器故障监测,但因其系统复杂、维护量大等原因,在电厂碳排放连续在线监测领域难以应用[5]。光学检测技术因其高灵敏性、探测目标广的特点被广泛重视和研究。常见光学检测技术主要有差分光学吸收光谱技术(DOAS)、傅里叶变换红外光谱技术(FTIR)、非分散红外检测法(NDIR)、可调谐半导体激光吸收光谱技术(TDLAS)和差分吸收激光雷达技术(DIAL)等。其中DIAL技术多用于大气环境气体监测,因其系统复杂、成本高昂不适用于烟道环境监测,所以在此节不作过多介绍。

1.2.1 差分吸收光谱

差分吸收光谱始于20世纪70年代[6],主要利用气体分子具有的窄带吸收特性,来反演待测气体浓度。DOAS主要应用在紫外和可见波段,其技术的优势在于测量为非接触式,设备相对简单,且能够实现对烟道内多种气体的同时监测。但其操作相对困难,对外部环境要求较高,且需根据气体种类找出最佳光程及最优波段[7]。也有学者将DOAS技术扩展到了CO2所在的红外光谱区,并提出了参数反演算法[8]。此后,诸多学者基于DOAS开展了CO2浓度检测研究。Wallin等[9]认为DOAS系统可以监测从紫外到红外波段的多种气体浓度,适用于普通固定污染源和垃圾焚烧厂的烟气排放连续监测。王汝雯[10]基于权重函数修正的DOAS技术(WFM-DOAS)设计了地基红外遥测系统,可获得燃煤电厂等点源排放的CO2、CH4等气体的二维分布信息和通量信息。目前,国内学者针对DOAS的研究仍多集中于紫外波段,对其红外光谱区的应用还有待深入探讨。

1.2.2 傅里叶变换红外光谱

傅里叶变换红外光谱法(FTIR)是一种对干涉函数做傅里叶变换得到测量待测气体分子红外光谱的方法,是气体浓度检测的一种较为理想的手段。FTIR具有分辨率高、灵敏度高、量程范围宽和测量气体种类多等优势。其缺点是系统体积大、成本高,且响应时间较长。同时仪器对工作环境的湿度较为敏感,因此在烟道环境中使用易产生误差。李相贤等[11]改进了傅里叶变换红外分析仪以实现温室气体及CO2碳同位素比值的多组分、高精度、连续自动测量,分析仪对CO2和δ13CO2的测量标准偏差分别为0.239×10-6和0.572%。Esler等[12]基于傅里叶变换红外光谱技术对大气中的CO、CO2、CH4和N2O进行了探测。盛润坤等[13]提出了一种基于FTIR和紫外差分吸收光谱(UV-DOAS)联用技术的烟气在线监测系统,可同时测量NO、NO2、SO2、CH4、CO2和CO等多种气体,结果显示测量技术零点漂移小于2% F.S.。高明亮[14]搭建了基于FTIR技术气体定量分析的实验系统,对CO、CO2、NO、NO2、SO2等8种组分进行检测,通过偏最小二乘(PLS)回归模型成功对气体进出预测,精度达满量程的±2%。目前FTIR技术在实验室测量中达到了较好的效果,其在火电企业等现场环境下的应用效果还需进一步的验证。

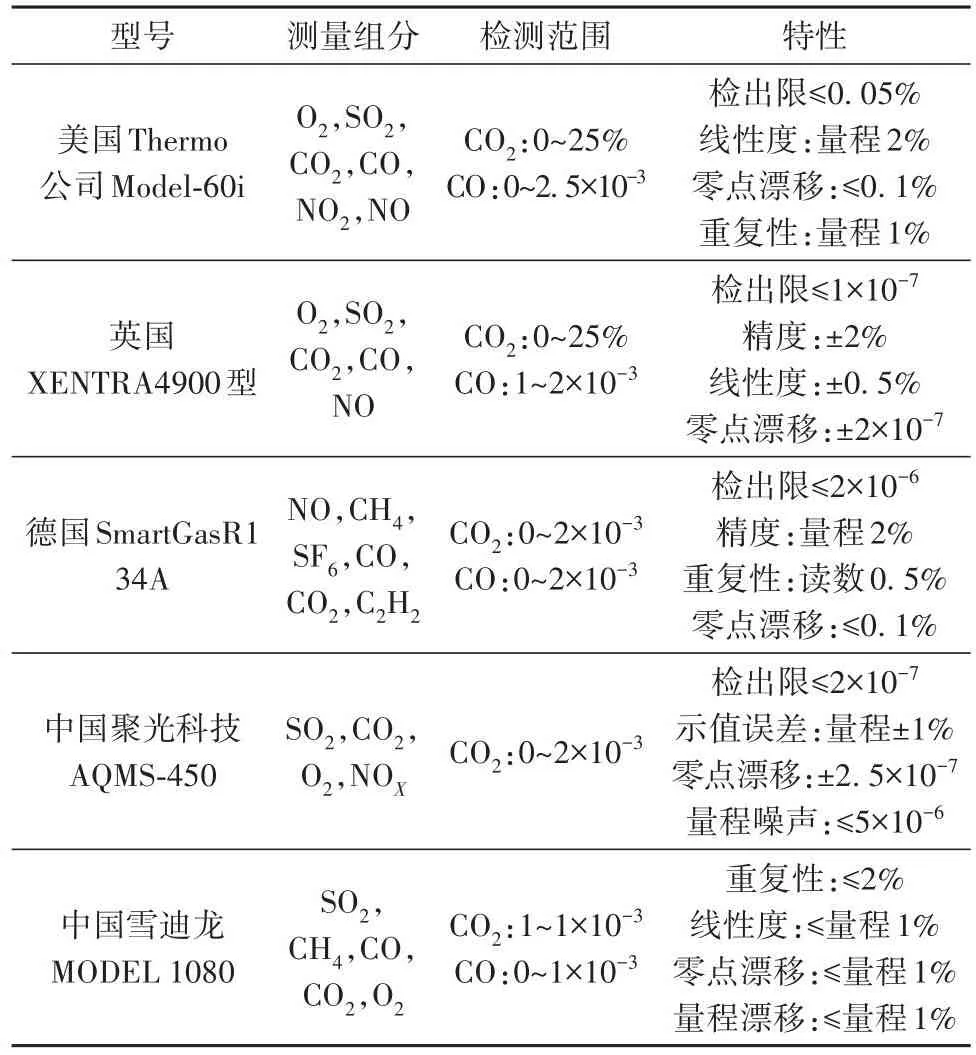

1.2.3 非分散红外光谱

非分散红外检测法(NDIR)基本原理是基于气体分子对红外线的选择吸收性,将红外光源的连续光照射到被测气体上,根据谱线的衰减程度以及与组分浓度所呈现的线性关系来得到气体的浓度信息[15]。NDIR系统简单,价格便宜,被广泛应用于工业过程监测,但易受到烟道中碳氢化合物和水蒸气的干扰。目前已有学者开展关于环境因素对传感器影响的研究。张加宏等[16]针对环境温湿度对CO2气体传感器的影响展开了抗干扰研究,设计了低湿控制模块与恒温控制模块。结果显示,在复杂温湿度环境下,0~2×10-3浓度范围内测量平均相对误差为8.38%。张珅等[17]对NDIR开放光路CO2/H2O分析仪在测量CO2浓度时环境压强及其他气体的影响进行了校准,校准后对CO2浓度测量的相对误差在0.4%~2.1%之间,稳定度为0.31%。赵勇毅[18]基于NDIR技术设计了一种CO2、CH4双组分气体传感器,在0~2×10-3量程范围内相对误差可控制在4.5%内。国内外公司研制出的部分NDIR红外气体传感器如表1所示。目前国内的CO2气体传感器相比国外还有一定差距,具体表现在稳定性较差、体积较大、响应速度较慢等[19],还需要进一步改善。

表1 国内外典型NDIR气体分析仪[6]Table 1 Typical NDIR gas analyzer at home and abroad [6]

1.2.4 可调谐二极管激光吸收光谱

可调谐二极管激光吸收光谱技术(TDLAS)是一种使用可调节二极管激光器和激光吸收光谱法测量气体浓度的技术,可通过调节电流大小控制激光二极管的发出激光扫描较窄的波长范围。出射激光强度因气体吸收而发生变化,通过检测出射光强,利用朗伯比尔定律可计算被测气体所包含的成分及其浓度[20]。该方法应用最广泛的信号处理方式有两种:直接吸收光谱和波长调制光谱。直接吸收光谱物理概念明确、操作简单且能直接测量。波长调制光谱技术则能够有效降低背景信号在测量系统中的不利影响,提高检测精度和灵敏度。TDLAS技术测量精度高、分辨率高、线宽窄、可实现非接触测量且不需要采用预处理。国内外均已有不少学者对应用TDLAS技术检测CO2展开研究。Wu等[21]利用QCL激光器,对700~1 200 K温度范围内的静态气体池中的CO2和N2混合物进行测量,得到浓度测量精度为±5%。Li等[22]在1.578 µm波段对CO和CO2同时测量,分别实现了14 µL/L和7.5 µL/L的最低检测限。朱晓睿[20]基于TDLAS技术,探究了CO2气体浓度反演算法及数据优化方法和处理过程,建立了温度修正方法。崔海滨[23]研究了基于TDLAS技术并结合时分复用技术的CO、CO2同时在线检测,在光程1 m的条件下,CO2浓度检测限可达到6 µL/L,测量精度约为20 µL/L。多数学者认为TDLAS技术在火电企业在线监测领域有较好的发展前景。

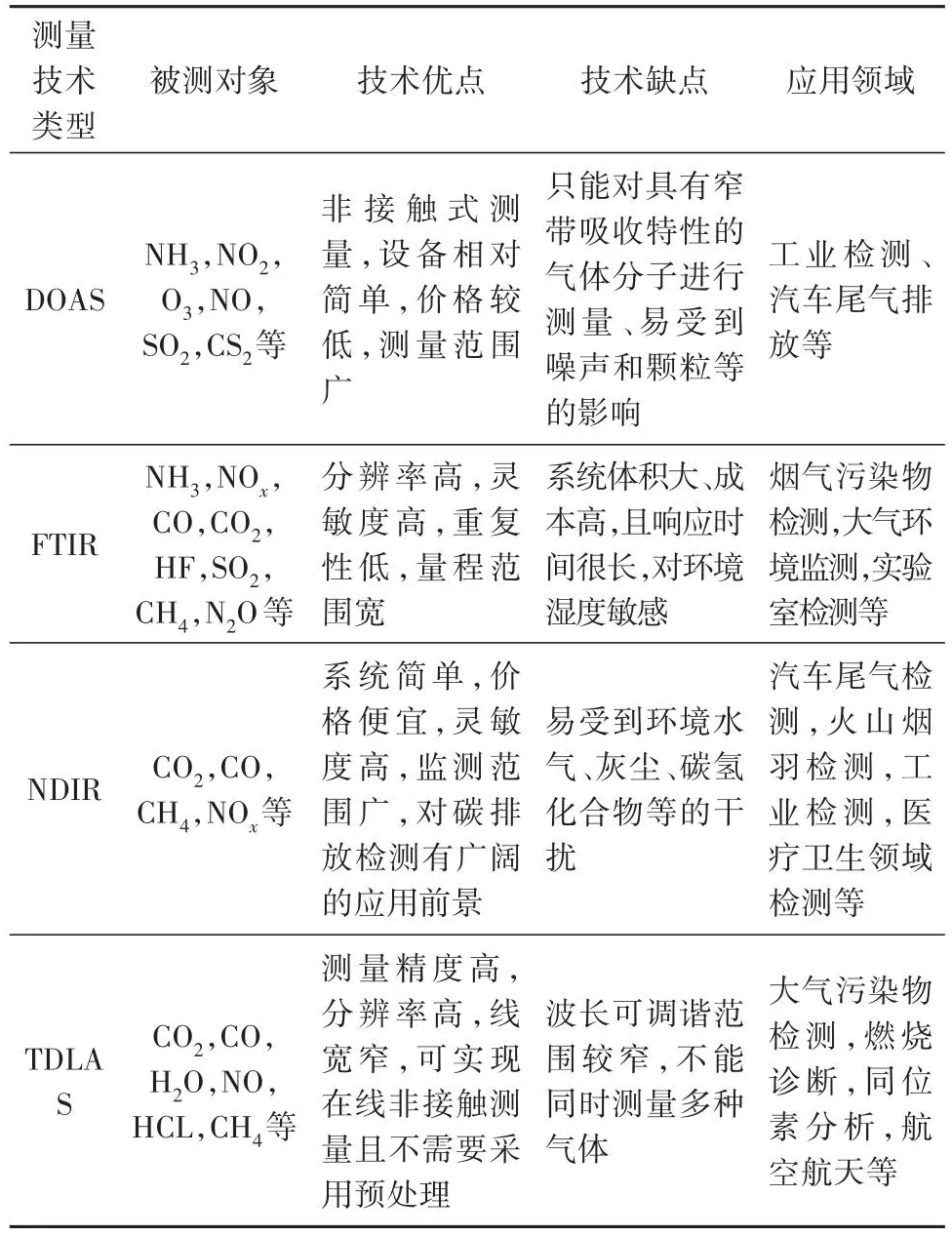

1.2.5 小结

随着计算机技术的快速发展,光学检测技术也在持续发展提高,各类技术的性能与应用对比如表2所示。目前国际上普遍认为电厂中CO2浓度检测精度可达到的较好水平应在2%以内[24],可以满足在线监测系统的浓度监测要求。面向电厂烟道检测的实际应用需求,我国的光学检测技术仍与国外有一定差距,需要加快发展具有自主知识产权的技术设备,在检测精度、检测范围、现场适应性、经济性等方面不断提高。目前我国电厂中现场运行的碳排放监测系统还不多,二氧化碳浓度监测的长时间稳定性、重复性还需进一步进行现场验证和提升。因此建议尽快出台国家规范,规范监测测点布置及施工要求,增加碳浓度监测的现场投放,并在同一电厂安装不同型号设备进行对比研究,进一步进行长期的运行观察,从而发现在长期运行过程中设备易出现的问题。

表2 不同光学检测技术性能及应用对比Table 2 Comparison of performance and application of different optical detection techniques

1.3 流量监测技术

火电机组的烟气流量测量存在以下难点。

(1)由于锅炉燃烧工况的变化和大尺寸烟道结构的影响,烟道内流场分布不均匀,存在不规则的湍流现象。大部分火电企业烟道口径较大,流量测量方式与中小型口径烟道流量测量存在较大不同,同时需合理布置测点才能准确反映截面流速的真实大小。

(2)测量装置的性能易受烟气含尘、高温高湿环境的影响。燃烧产生的气体成分复杂且具有腐蚀性,严重影响测量的准确性和稳定性。这些原因使得烟道中气体流量通常难以准确测量,其不确定度通常在3%~50%,极端情况可以超过50%[25]。对于流量的测量误差仍在被广泛讨论,有些学者认为其典型误差在10%~20%之间[26]。本节对比分析3类常用的工业流量计:超声波流量计、热式质量流量计、压差式流量计的适用条件,并对现场应用提出合理建议。

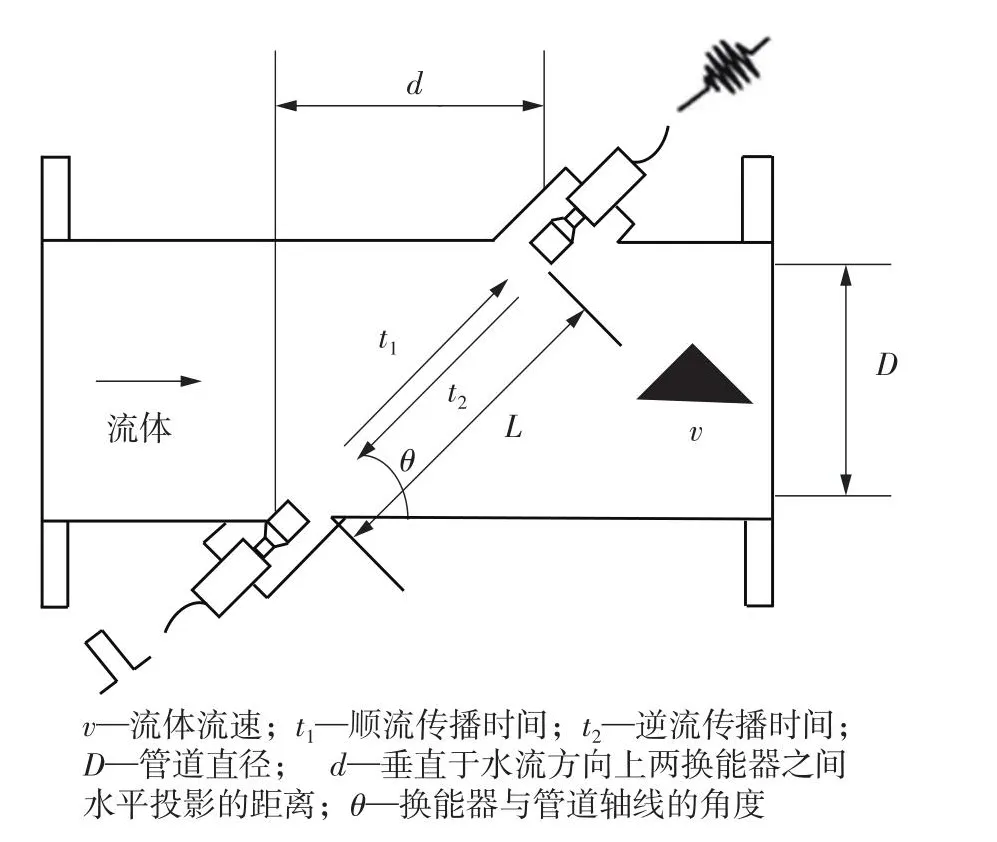

1.3.1 超声波流量计

超声波流量计是一种非接触速度式流量计,已经在天然气贸易和传输方面得到了广泛的研究应用。超声波流量计通过感知流体中超声波的传播特性来实现流量的测量[27],以超声波传播速度和流体流速矢量叠加为基础,顺流和逆流的时间差与流速成正比,工作原理图如图1所示。由于边缘效应,管道内的流场分布不均,使得单声路的超声流量计测量准确度并不理想。因此,有学者提出多声路超声流量计[28],即在烟道被测段布置两条以上的声路,之后通过各声路权重系数加权求出截面流量。在测量大管径流量时,该方法可以综合多个声道的流场信息,补偿流速分布不均匀造成的误差[29]。李海洋等[30]选取河南某燃煤电厂开展烟气流量测量研究,在同一直管段分别安装插入式多声道超声流量计与S型皮托管。结果显示,多声道超声流量计的测量重复性为0.8%左右,皮托管为1.5%左右,认为皮托管更适合对测量准确度和重复性要求较低的场合。一些学者采用非实流校准技术来提高超声流量计的测量精度,这是以流量计的测量原理和数学模型为基础,通过计算流量方程各个影响因素的不确定度,最终合成流量计的总不确定度来实现流量计的标定。如Drenthen等[31]研究了尺寸公差对测量结果的影响,并利用非实流校准技术来提高大口径流量计标定的准确性。樊洁云[32]从几何参数、时间参数和流量积分方法准确性3个方面对大口径烟道超声流量计进行非实流校准的研究,对超声信号在烟气中传播时间的测量值校准后测量不确定度可达0.2%,并实现了对积分误差、轴向流动的横流影响误差和横向流动投影误差的修正。超声流量计无活动部件和压力损失,结构简单且安装维修方便,因此其应用于中等流速的大口径管道时有独特优势和良好前景。但也存在自身局限性,一方面目前国内还没有对大口径烟气超声流量计进行实流校准的装置,另一方面超声流量计更适用于纯净液体的测量,若其表面附着污物则严重影响测量。此外,若压力波动引起密度的变化,则声阻抗和声波透射率易发生变化,也会使得测量结果不稳定[33]。因此将其安装在烟气管道内的测量精度还需进一步验证。

图1 超声流量计工作原理示意图Fig.1 Schematic diagram of working principle of ultrasonic flowmeter

1.3.2 热式质量流量计

热式质量流量计利用了流体与热源之间的热量交换关系来测量气体流量。热式质量流量计在测量烟道气体时不会因温度或压力的波动而失准;其准确度高,一般可达0.5~1.0级,重复性一般在0.2%~0.5%范围内。且热式质量流量计结构紧凑,其使用、安装、维护都比较简单,操作方便;更适用于大口径小流量的准确测量,最低上限流量仅为0.5 m/s。该种流量计已经被广泛应用于航空航天、医学、汽车工业等行业。Nam等[34]针对惠斯顿电桥温度补偿产生误差的问题,提出了一种基于数学方法的传感器补偿方法。Horning等[35]设计了一种低功耗的热扩散式空气质量流量传感器,采用数字比例积分控制器调节被加热元件温度,该传感器在测量气体流量时的抗干扰能力增强。赵伟国[36]针对热式流量测量现有的温度补偿电路的缺点,提出了基于温补型热膜探头和温控型铂电阻的热式气体质量流量测量方法;针对单传感器不适用于大管径的问题,提出了多传感器信息融合的方法,流程分布紊乱程度较大时测量误差可保持在±0.5%内。左家翰[37]采用基于多点独立热线探头测点流速的速度面积法测量矩形管道气体流量,测得平均流速相对误差由5.46%减小为1.29%,提高了测量准确度。但热式质量流量计易脏污,且当气体温度和流量计本身有较大温差时会产生误差。

1.3.3 差压式流量计

差压式流量计通过测量流体流动过程中产生的差压来测量流量。皮托管是最常见的差压式流量计,也是目前国内应用最多的烟道测量仪器。皮托管流量计主要分为二维皮托管和三维皮托管两类。皮托管流量计量程宽,适用范围广,可以在DN2.5~DN6000管径范围内,测量流速在2~150 m/s的气体,尤其适合测量低流速、小流量、大管径的流体。GB/T16157中规定可以使用L型皮托管进行速度面积法管道流量测量,使用S型皮托管进行烟道流速测量。三维皮托管又称为五孔探针,利用了气流的圆球绕流原理。三维皮托管在流速测量中有3种使用方法[38],分别为非对向测量法、对向测量法和半对向测量法,目前更多使用的为非对向测量法。随着对三维皮托管研究的不断深入,我国对三维皮托管的应用也逐渐增多。如杨俊等[39]设计了一种三维皮托管测速系统方案,利用伺服电机作为驱动部件,有效避免了烟道中气体紊流等因素带来的干扰。

对于皮托管在烟道中的应用,美国环境保护署(EPA)有专门制定的标准。我国则规定皮托管在正式使用前,需在中国计量科学研究院或国家认可的校准风洞中完成相关校准工作。但校准是在理想风洞环境下进行的,而烟道内气流存在速度及方向的波动性,流速攻角及横向流动等因素会带来误差。针对皮托管应用性能及精度提高等方面,诸多学者也有了一定的研究成果。邓千封[40]通过烟道现场测试对S型皮托管和球型皮托管应用特性进行了研究,结果发现S型皮托管非对向测量得到烟道流量的示值误差达到了33.8%;球型皮托管非对向测量的示值误差为-6.2%。球形皮托管准确性更高,但更依赖于复杂的校准过程,S型皮托管操作更为简便,作者认为可以通过对S型皮托管改进结构以提高性能。孙志强等[41]设计了类S型皮托管,其相对误差为±4%。李德林[42]选取了十二根皮托管模型,对不同几何结构的皮托管对校准系数的影响进行了测试研究,发现常规皮托管校准系数的一致性比菱形更好;菱形皮托管差压更大,灵敏度更高。Wecel等[43]利用计算流体动力学(CFD)设计了不同形式的均速管模型,对比发现圆形截面的均速管压损更小。

1.3.4 流量软测量

除了提升各类流量计传感器的精确程度,流量软测量作为重要的辅助手段也可以提升流量监测结果准确度。软测量技术的核心是构建难测主导变量与易测二次变量的数学关系[44],从而实现主导变量值的预测。目前,软测量技术在热工测量领域如煤质在线软测量、烟气含氧量和飞灰含量软测量、磨球机负荷软测量等都得到了应用,而烟气流量软测量方面还有待深入研究。软测量模型主要分为传统机理模型和单纯的数据驱动模型。机理模型适用于研究对象的工艺机理比较清晰,能够分析出模型参数之间的关系的过程。然而,大的工业系统对象较多,过程机理分析较为困难。数据驱动模型适用于不清楚系统内部情况的“黑箱建模”,在工业系统得到了广泛的应用。目前,应用比较广泛的建模方法有多元线性回归、偏最小二乘法、神经网络和支持向量机等。随着电站锅炉信息化发展不断成熟,依托分布式控制系统(DCS)和厂级监控信息系统(SIS),热工过程中的运行数据得以记录、储存,形成了比较完善的热工过程厂级数据库,这为流量软测量提供了大量的变量采集数据。目前,已有诸多学者对软测量在火力发电厂热工参数方面的应用进行了研究。如姜万录等[45]设计了基于径向基函数人工神经网络(RBFNN)的圆形管道内动态流量软测量模型,预测曲线与实际曲线的对比,表明该模型具有较高的逼近精度。吕梦雅等[46]提出一种经神经遗传算法优化的反向传播算法(BP)网络进行软测量建模,对动态流量进行测量,结果表明该方法在模型的训练速度和精度上有了较大改善。佟纯涛等[47]采用前向搜索筛选辅助变量,并基于最小二乘支持向量机方法建立烟气流量测量模型,结果表明模型可以较为准确地预测烟气流量。

1.3.5 流量测点布局

由于烟道中烟气存在流场分布不均等问题,因此烟气流量测量中,采样截面的选择及测点布局设计至关重要。测点位置选择的不合理,会导致烟气排放流量出现较大的波动,降低测量精度,严重时甚至会出现长时间无法测出流量值的情况,因此有必要根据实际情况合理设计测点布局。若采用界面的流场过于复杂则难以测量;测点过少不能代表截面流速水平,测点过多经费投入加大,且设备污损堵塞风险增大,有可能增大误差。美国环保部建议方法EPA[48]中规定至少在烟囱高度三分之一处的圆截面上进行污染物采样和烟气参数测量。2018年起施行的《固定污染源烟气(SO2、NOx、颗粒物)排放连续检测技术规范》[49]中规定对于圆形烟道,在流速测量装置的上游4倍烟道直径和下游2倍烟道直径内,不应设置弯头、阀门、变径管部件。各国对采样位置的规定都是为了保证流速在采样截面上能够均匀分布。而不少电厂的烟道条件并不能满足流量测量要求,针对此情况不少学者展开了研究。王毓丹等[50]的研究表明,当采样截面不能满足要求时,按照相邻两个测点的烟气流速差小于20%的原则布点即可得到较为准确的测量。董鸿霖等[51]基于自动模型化理论,考虑二次流影响,选择在距离烟囱进口1 m处截面布置测点。冯真祯[52]提出对于标准断面采样点总数可以控制在20个以内的优化方案,实例验证表明与原有布点的相对误差控制在±10%;并提出在非标准采样截面时,相对均方根值≤0.30时可以增加测点,否则需根据实际考虑更换断面。

电厂烟道流动情况通常较为复杂,选取截面后还要考虑合适的测点布置。传统的单点测量往往不能真实反映烟气的流量情况,韩亚军等[53]提出一种新型多点式火电厂烟气排放流量自动测量方法,与传统单点式测量相比测量准确性提高13.94%,自动测量还使时间缩短了6.8 s。目前国际上通用速度面积法来进行测点布置[54]。速度面积法的原理是通过将测量截面等分得到小截面,依据不同的数值积分方法选取特征点的流速代表小截面流速,通过算术平均值求得截面平均流速。工程上常用的速度面积法有对数线性法(Log-Linear)、对数切比雪夫法(Log-Chebyshev)和高斯勒让德法(Gauss-Legendre)等。郭虎林等[55]对比分析了在烟道弯管上游0.5倍至2.3倍当量直径的4个测量截面上应用4种不同积分方法进行体积流量测量的相对误差,结果如表3所示,发现对数线性法的测量误差远低于其他方法。但速度面积法基于数值积分原理,测点位置需严格参照积分原理的计算要求,在实际操作中有一定困难;且该方法仅从数学角度出发,一定程度上忽略了烟气流动的实际情况。钱丛昊等[56]提出采用多线法进行测点布局,采用CFD模拟显示对于不同的进口烟气流速,该模型有良好的适应性。

表3 不同积分方法相对误差对比[55]Table 3 Comparison of relative errors of different integration methods[55]

综上所述,各国的流量监测标准或规范对采样截面的选取皆做出了相关规定,但现场环境复杂多变,实际中往往空间位置有限,因此学者们通常首先进行烟道流场的数值模拟分析,根据烟道中流量情况选择流速均匀的采样截面。而传统的单点测量方法存在无法全面反映烟道情况、测量效率低等问题,因此多点测量被提出及应用。火电企业内烟道情况复杂是主要的问题,如何提高测点布局的通用性、适应性,以及提出适应我国工业过程特点的布局逻辑是接下来主要的发展方向。

2 数据质量评估方法

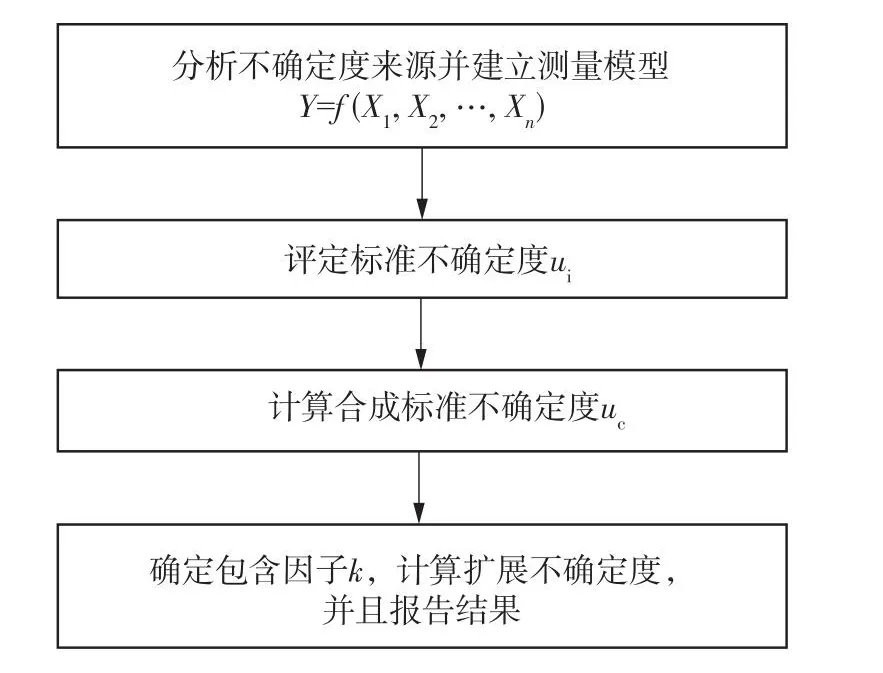

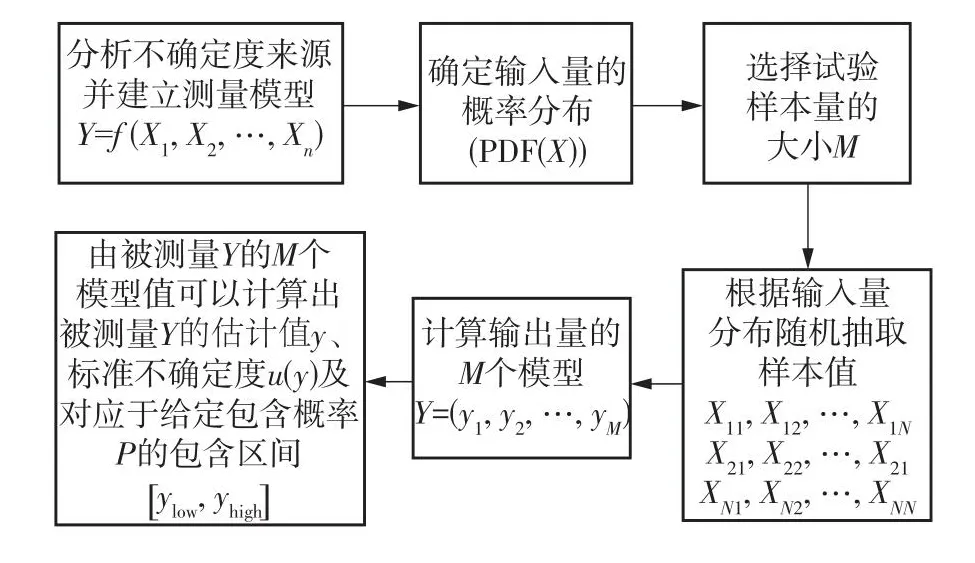

如何对碳排放在线监测数据质量进行评估及设立统一的评价标准是该方法推广中面临的一大问题。测量不确定度即测量结果变化的不确定,是表征被测量的真值在某个量值范围的一个估计,用以表示被测量的分散性。目前常用的测量不确定度评估方法有误差传递法(GUM)和蒙特卡洛法(MCM)。GUM法是评定不确定度的常规方法,评定主要参照JJF1059.1—2012《测量不确定度与表示》[57],流程如图2所示。MCM法则是采用概率分布传播的一种“随机数”计算方法,评定参照JJF1059.2—2012《用蒙特卡洛法评定测量不确定度》[58],流程如图3所示。两种方法相比GUM适用范围更广,MCM则可以使复杂模型简单化。

图2 GUM法评定不确定度流程图Fig.2 Flow chart of uncertainty assessment by GUM method

图3 MCM法评定不确定度流程图Fig.3 Flow chart of uncertainty evaluation by MCM method

关于不确定度评价已有不少学者在各种领域展开研究,马福强等[59]基于GUM法,结合测试数学模型并考虑测试中的主要误差来源,给出了测试系统设计频率范围内的不确定度评价具体方法和流程。位恒政等[60]利用基于球列的坐标测量机21项几何运动误差分离方法和蒙特卡洛模拟算法实现坐标测量机面向任务测量不确定度评价,且该方法将在数字校正证书中得到应用。随着在线监测的发展,对于烟气排放监测的不确定度研究也逐渐受到重视。邓程薏等[61]从欧盟碳排放核算方法及不确定度方面进行分析,提出我国应加强对碳排放量核算的不确定度评价体系建设。杨美昭[62]对企业的燃料端和排放端碳核查数据进行了不确定度评定,结果发现发电企业实测法不确定度均值最小,为5.06%。Bryant等[54]对烟气流速的测量不确定度进行了研究,确定了随机误差和系统误差的来源,结果显示平均流速的相对扩展不确定度估计在1.4%和9.3%之间。郭振等[63]搭建了碳排放在线监测实验平台,分析其不确定度为5.68%,包含因子k=2,置信水平为95%,不确定度主要来源于环境温度引入的系统误差,但平台烟气流动较为平稳,实际中情况要更为复杂。采用以上两种方法进行不确定度评价,可以有效对在线监测的数据质量进行评估,并进一步找到其不确定度引入的较大影响因素,从而有针对性地提升碳排放在线监测的数据质量。

3 结语

在碳市场背景下,碳排放在线监测技术因其时效性好、无需区分煤种、可实现高度自动化等优点而得到人们的广泛关注,但目前在线监测法在国内的推广应用依然存在许多问题。

(1)缺乏相应的支撑体系。自2013年起我国7个碳交易试点陆续上线,各试点地区均有各自的报告指南,虽然在各地的报告指南中有提及在线监测法,但缺乏具体的标准和监测要求。为确保在线监测本身的数据质量,保证碳交易市场的公平性,必须制定相应的在线监测数据报告指南。

(2)在线监测法的数据质量尚不能保证,与核算法的可比性也存在争议。数据质量问题不能解决,则在线监测技术难以直接应用于碳排放量的结算和交易。而影响其数据质量的最大因素则是CO2浓度监测技术和烟气流量监测技术。其中国际上普遍认为CO2浓度精度可以满足监测要求,但流量监测技术还需要进一步的研究。

(3)烟气流量监测的不确定度还有待研究,流量不确定性是影响碳排放在线监测数据质量的重要因素,其测点布置、设备选型都需要与现场相适应,研制具备自主知识产权、适用范围广、精度高的烟道流量计对我国的准确碳核查事业来说势在必行。

因此提出以下建议:①设立不同碳排放在线监测试点,选取不同类型及容量的机组分别研究。根据现场具体条件在其中安装不同的流量计用以对比分析,研究更适用的流量计类型及现场测点布置。长期跟踪系统的运行状况,定期维护,研究系统长期运行的稳定性和准确性。②建立碳排放在线监测不确定度分析模型,量化分析其中引入较大不确定度的因素,完善数据评价体系。③构建碳排放在线监测数据与核查数据的综合对比体系。若在碳市场中在线监测方法与核算法并存,则要确保不同数据的一致性,保障碳市场的公平性。④尽快建立碳排放连续在线监测系统的配套机制,建立相应的国家标准,确保报告数据有据可依。