基于有效宽度的蝶形腹板箱梁抗弯承载力

张云飞, 陈建兵*, 李响, 蔡新江

(1.苏州科技大学土木工程学院, 苏州 215011; 2.中交一公局第二工程有限公司, 苏州 215011)

蝶形腹板箱梁是一种全新的箱梁结构形式,其优势在于:自重轻、养护费用低、施工周期短、造型优美等[1]。蝶形腹板箱梁结构的主要特点是腹板呈蝴蝶型,当结构在竖向荷载作用下,蝶形腹板将荷载分解为主拉应力与主压应力并向下传递[2]。腹板部分在工厂中进行预制,并运送至现场装配,为避免蝶形腹板主拉应力区开裂,腹板均采用钢纤维混凝土进行制作,并配置预应力钢筋以抵抗腹板剪切变形;箱梁顶底板采用普通混凝土制作,在蝶形腹板与箱梁顶底板之间,通过销钉及箍筋进行连接,两者起到剪力连接件的作用。蝶形腹板箱梁虽构造新颖,但其实际工程应用却较少,主要原因是该结构的力学性能尚未掌握全面。

国内外对于蝶形腹板箱梁的研究已有所进展, Ashizuka 等[3]以芥川大桥为研究对象介绍了蝶形腹板混凝土箱梁结构的施工方式、腹板构造及传力方式,并通过有限元模型验证了腹板的传力方式类似于双层沃伦桁架结构;Kasuga[4]对蝶形腹板箱梁结构进行了风洞试验以研究蝶形腹板箱梁桥的抗风性能,研究表明蝶形腹板的开孔结构提高了箱梁整体结构在扭转振动和垂荡振动下的气流稳定性。朱子昊等[5]推导了蝶形腹板剪切变形计算公式,通过有限元验证了理论公式的准确性,并在其基础上改变腹板厚度和主拉应力方向上张拉应力的大小,研究两者与腹板剪切变形的关系,研究表明增大腹板厚度及施加预应力可有效提高腹板承载力。焦广如等[6]通过制作蝶形腹板箱梁的试验模型,对模型三分点位置进行了双点对称加载,试验结果表明:在竖向荷载作用下,蝶形腹板接缝位置存在较大剪切变形,但箱梁整体仍具有良好的抗弯性能。张云飞等[7]推导了蝶形腹板箱梁在剪力滞效应及剪切变形影响下的挠度公式,通过有限元和试验验证了公式的有效性,并将计算结果与文献结果进行对比,研究表明,考虑剪切变形及剪力滞效应下挠度的计算方法更为精确。以上研究成果主要针对蝶形腹板箱梁的抗风能力以及剪切、挠度变形的内容,研究成果并未涉及承载能力方面,而梁的抗弯承载力对于桥梁结构的安全性能尤为重要。

在箱梁抗弯承载力研究方面,刘瑜等[8]设计了三根不同配筋率的钢-砼箱梁模型,并进行对称反向加载的受力性能试验,研究表明当配筋率小于2.25%时,抗弯承载力由组合梁中钢筋控制,当配筋率大于2.25%时,抗弯承载力由钢箱底板控制。王磊等[9]通过外加流电法获得锈蚀钢筋混凝土梁,并粘贴碳纤维布加固后对其进行抗弯性能试验,研究表明锈蚀钢筋混凝土梁粘贴碳纤维布后,可以明显提高其抗弯承载力和抗弯刚度,同时随着钢筋锈蚀率的提高,抗弯刚度的增加幅度也随着提高。孙明德等[10]对一48 m跨度的超高性能混凝土箱梁结构进行静力、动力及稳定性分析,并通过与模型梁试验结果的对比,研究表明箱梁开裂前超高性能混凝土梁为弹性工作状态,理论计算结果与试验结果较为吻合,破坏荷载作用下梁体安全。针对箱梁抗弯承载力方面的研究主要集中于新材料的使用,对于新型箱梁结构的抗弯承载力研究较少,且大多并为考虑箱梁有效宽度的影响。

因此,现设计并建立了蝶形腹板箱梁试验及有限元模型,通过试验结果及有限元数值模拟结果对比中外规范中有效宽度的取值,选取适用于蝶形腹板箱梁有效宽度的计算方法。在此基础上,建立蝶形腹板箱梁的抗弯承载力计算公式,并与试验结果和有限元结果对比,验证其适用性,从而为此类桥梁结构的工程设计提供参考。

1 试验概况

1.1 试件设计

试件以日本某大桥为依据,按1∶8的比例进行缩尺[7]。试验梁全长3 570 mm,计算跨径3 400 mm,梁高480 mm,腹板高度430 mm,板厚50 mm,顶、底板宽度分别为880、550 mm,板厚均为80 mm。试件设计如图1所示。各腹板间距为10 mm,腹板嵌入顶、底板55 mm[图1(a)]。在腹板主拉应力方向设置3根12 mm的HRB400级钢筋,腹板与顶、底板之间由直径8 mm的HPB300级箍筋和销钉连接[图1(b)],两者起到剪力连接件作用。顶、底板配筋形式为双层配筋,顶板按构造要求配筋,底板上层为直径8 mm的HRB400级钢筋,下层为直径16 mm的HRB400级钢筋[图1(c)]。

图1 蝶形腹板箱梁结构图Fig.1 Structural drawing of butterfly web box girder

试验梁共有16块腹板,均采用C60钢纤维混凝土预制(钢纤维体积掺量1.75%),如图2(a)所示,其目的是防止腹板主拉应力区域混凝土过早开裂。将预制完成的腹板进行组装,组装结构如图2(b)所示。蝶形腹板箱梁顶、底板混凝土强度等级为C30,采用现浇成型,最终成型如图2(c)所示。

1.2 材料特性

在浇筑试件的过程中,同时制作了混凝土立方体标准试块,和试件在相同条件下进行养护。钢筋采用同一批次钢筋进行试验。材性试验结果如表1、表2所示。

表1 混凝土力学性能Table 1 Mechanical properties of concrete

表2 钢材力学性能Table 2 Mechanical properties of steel

1.3 测点布置及加载方案

1.3.1 试验梁测点布置

选取A(跨中)、B截面为测试截面[图3(a)]。箱梁顶、底板应变片布置如图3(b)所示。为观察箱梁的变形情况,在底板布置八个位移计,其中跨内6个,支座2个,为避免偏载造成的误差,在跨中截面底板布置2个位移计。位移计布置如图3(c)所示。

图3 蝶形腹板箱梁测点布置图Fig.3 Layout of measurement points for butterfly web box girder

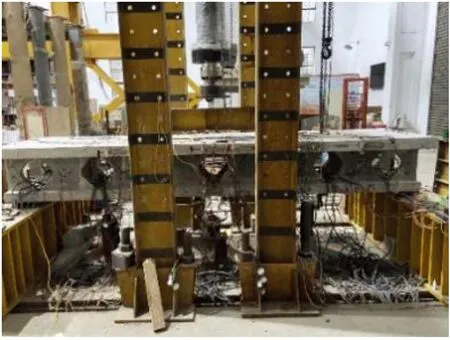

1.3.2 加载方案

本次试验为静力加载试验,在试验梁三分点处进行加载,数据收集采用DH382NET静态应变测试系统,加载过程采用位移控制加载。加载方式如图4所示。

图4 试验梁加载图Fig.4 Loading diagram of the test beam

1.4 试验结果分析

1.4.1 荷载-挠度曲线

荷载作用下,蝶形腹板箱梁A、B截面荷载-挠度曲线如图5所示。在加载初期,A、B截面的荷载与位移均呈线性增长,此时结构处于弹性阶段,当荷载增加到极限荷载的80%时,A截面挠度增长较快,B截面依然呈线性增长趋势;当荷载达到240 kN时,A、B截面挠度增长迅速,而荷载有下降趋势,此时试验梁跨中截面底板在腹板拼接处产生较大裂缝,且支点截面底板处发生较大剪切变形,试验结束。

图5 荷载-挠度曲线Fig.5 Load-deflection curve

1.4.2 跨中截面纵向应变沿梁高变化

蝶形腹板箱梁跨中截面纵向应变沿梁高分布规律如图6所示。由图6可知,中性轴以上为受压区域,以下为受拉区域,在达到极限荷载前,纵向应变沿梁高基本呈线性变化,符合平截面假定。

图6 纵向应变沿梁高分布图Fig.6 Distribution of longitudinal strain along the height of the beam

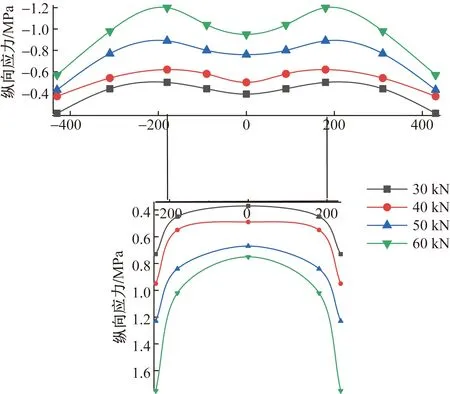

1.4.3 剪力滞效应

提取各测点实际应变值,并根据材料应力-应变关系,以及弹性模量求得各测点实际应力,得到蝶形腹板箱梁A、B截面纵向应力分布如图7、图8所示。由此可知,集中荷载作用下,箱梁A截面的应力大于B截面;应力最大值均出现在腹板与顶、底板相交位置,且最大值向两侧逐渐降低;箱梁A截面底板处应力值偏大,是由于结构跨中为空腹式,抗弯刚度较低导致受拉开裂较早,应力逐渐由钢筋承担。

图7 A截面应力横向分布Fig.7 Transverse distribution of stresses in section A

图8 B截面应力横向分布Fig.8 Transverse distribution of stresses in section B

2 有限元分析

2.1 材料本构模型

根据《混凝土结构设计规范》(GB 50010—2010)中混凝土单轴受压、受拉应力应变曲线和钢筋双折线模型对两者的弹塑性状态进行模拟[11]。钢纤维混凝土采用焦楚杰等[12]的受压本构模型以及韩嵘等[13]的受拉本构模型。

2.2 有限元模型

运用ABAQUS有限元软件建立蝶形腹板箱梁有限元模型,如图9所示。模型梁顶底板、腹板采用C3D4R单元模拟,钢筋骨架采用T3D2单元模拟,共计41 556个单元,箱梁边界条件设置为简支,固定端约束为U1=U2=U3=UR1(X方向转角)=0,活动端约束为U2=U3=UR1=0。

图9 蝶形腹板箱梁有限元模型Fig.9 Finite element model of butterfly web box girder

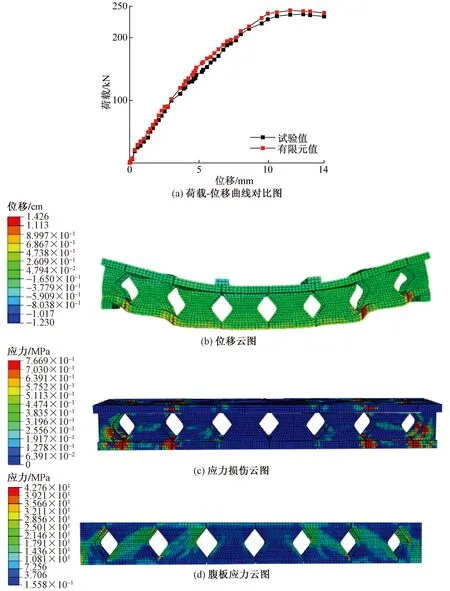

2.3 有限元结果分析

蝶形腹板箱梁有限元分析结果如图10所示。由图10(a)、图10(b)可知:①箱梁跨中段竖向位移较大,当荷载达到极限荷载的20%时,箱梁最大位移为0.98 mm;当荷载达到极限荷载的50%时,箱梁最大位移为3.02 mm;当荷载达到极限荷载的80%时,箱梁最大位移为10.03 mm,此时,受拉钢筋已接近屈服极限,位移增长迅速;当荷载达到极限荷载的100%时,最大挠度为14.26 mm,有限元极限荷载挠度与试验结果相吻合,且箱梁整体变形性能良好。②由图10(c)、图10(d)可知:弯剪段底板在剪力与弯矩共同作用下容易引起较大的剪切破坏,这是由于腹板内应力沿45°方向传递,在腹板与顶底板交界处易产生应力集中现象。

图10 有限元分析结果Fig.10 Finite element analysis results

3 有效宽度的取值

3.1 有效宽度定义

根据有效宽度的定义[14]可知,箱梁有效宽度计算公式为

(1)

式(1)中:be为每侧翼缘的有效宽度;b为每侧翼缘的净宽度;σmax为实际应力峰值;σ(x,y)为实际应力分布函数。

3.2 各国规范中有效宽度的取值

3.2.1 中美规范

中美规范中对于有效宽度的规定较为一致,仅在理论跨径的等效处理方面有所区别[15]。此外中美规范对于有效宽度折减系数ρf、ρs的取值存在一定差别,中国规范[16-17]对于折减系数给出了详细的计算公式,美国规范[18]则是给出ρf、ρs与宽跨比的函数关系图,其具体表达式为

(2)

式(2)中:bmi为腹板两侧上下翼缘有效宽度;bi为腹板两侧上下翼缘实际宽度;ρf、ρs分别为有效宽度折减系数,本文中取值如表3所示。

表3 折减系数ρf、ρs取值表Table 3 Table of values for discount factors ρf and ρs

3.2.2 日本规范

日本桥梁设计规范——《道路桥示方书(混凝土桥)》[19]对有效宽度的定义如下。

简支梁及连续梁跨中段:

(3)

简支梁及连续梁支座段:

(4)

式中:b为实际宽度;l为理论跨径;bi为所求段实际长度。

3.3 有效宽度分析

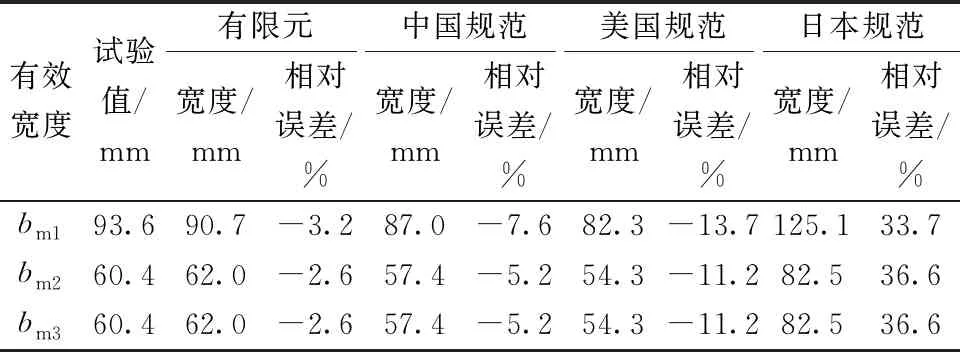

为对比试验值、有限元值及中、美、日规范值,建立了蝶形腹板箱梁有效宽度的计算简图,如图11所示。在A截面选取ρf作为折减系数,B截面选取ρs作为折减系数,并以试验值为依据进行计算对比。其中,试验值可根据式(1)进行计算。取荷载为60 kN下的应力值进行分析,所得结果如表4、表5所示。

表4 A截面有效宽度Table 4 Effective width of section A

表5 B截面有效宽度

图11 有效宽度计算简图Fig.11 Sketch of effective width calculation

由表可知:①A截面有限元值、中、美、日规范计算值与试验值的最大误差分别为-2.5%、-7.3%、-8.9%、-13.5%,B截面有限元值、中、美、日规范计算值与试验值的最大误差分别为-3.2%、-7.6%、-13.7、33.7%;②日本规范对B截面有效宽度的计算误差较大,且结果与试验值相比较大,在实际应用中偏不安全;③中美规范计算箱梁A、B截面有效宽度时,结果偏保守,有限元值与试验值更为吻合。

4 极限抗弯承载力

4.1 基本假定

(1)蝶形腹板箱梁结构在荷载作用下满足平截面假定。

(2)忽略中性轴以下混凝土的抗拉作用。

(3)混凝土及钢筋本构关系均满足《混凝土结构设计规范》(GB 50010—2010)中相关要求。

(4)混凝土与钢筋之间有良好的连接性[20]。

4.2 腹板折减系数

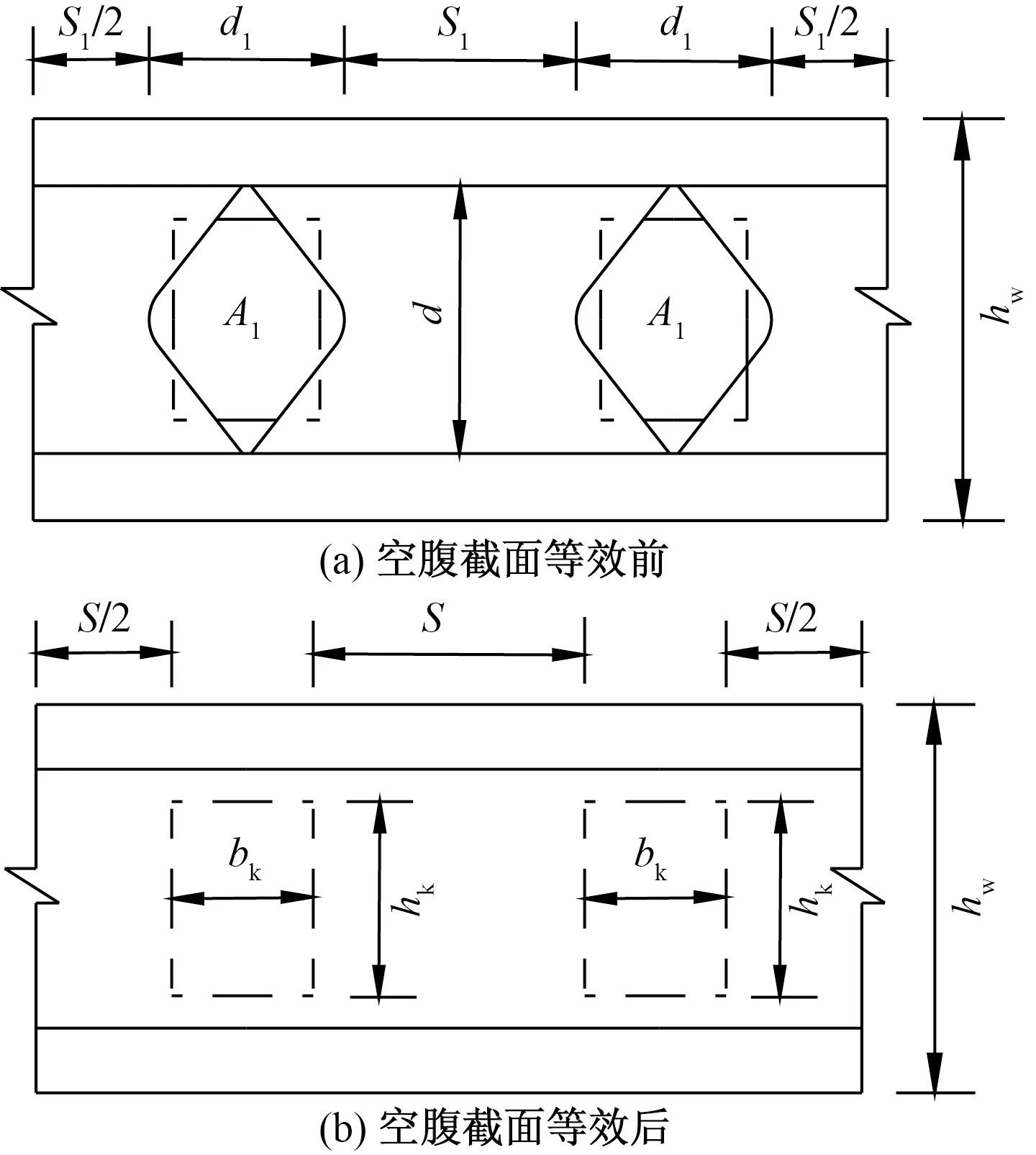

由于蝶形腹板沿梁长方向并非连续分布,各腹板之间存在空腹部分,且空腹处腹板刚度较小,对箱梁整体承载力具有一定的削弱作用。为确保承载力计算结果的安全性,需引入腹板折减系数α。选取一段箱梁结构进行研究,并对其空腹处进行截面等效,如图12所示。

图12 蝶形腹板箱梁截面等效Fig.12 Butterfly web box girder section equivalent

等效后空腹处截面如图13所示,bt为顶板长度,bc为底板长度,h为梁高,tu为顶板厚度,tc为底板厚度,hk为空腹处高度,s为梁肋处面积。

图13 空腹处截面等效图Fig.13 Equivalent view of the section at the hollow web

α可由截面等效后腹板横截面面积之比得到,即

(5)

式(5)中:Aw为腹板面积;α为腹板折减系数。

4.3 正截面抗弯承载力理论分析

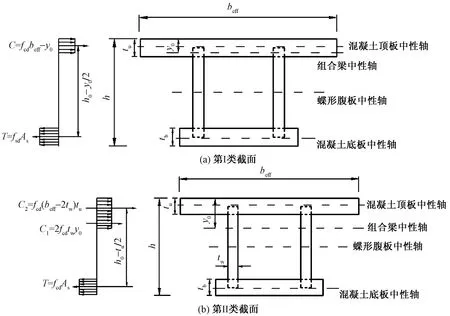

计算蝶形腹板箱梁正截面抗弯承载力时,需区分中性轴位置分别计算[22-23],由图14所示。

图14 蝶形腹板箱梁抗弯承载力计算图示Fig.14 Illustration of the calculation of the flexural load capacity of a box girder with butterfly web

4.3.1 第Ⅰ类截面(y0≤tu)

第Ⅰ类截面中,蝶形腹板箱梁中性轴位于顶板内,其判断条件为

befftufcd≥fsdAs

(6)

式(6)中:beff为有效宽度;tu为顶板高度;fcd为混凝土抗压强度设计值;fsd为钢筋抗拉强度设计值;As为底板受拉钢筋截面面积。

由静矩相等原则可知

Acb+αAw)

(7)

解得中性轴位置y0为

(8)

式(8)中:y0为受压区高度,取值范围为0 由受压区混凝土合力作用点力矩之和为0可得蝶形腹板箱梁极限抗弯承载力Mu为 (9) 式(9)中:h0为截面有效高度。 由受拉区钢筋合力作用点力矩之和为0可得 Mu=fsdAs(h0-y0) (10) 4.3.2 第Ⅱ类截面(y0>tu) 第Ⅱ类截面中,蝶形腹板箱梁中性轴位于腹板内,其判定条件为 befftufcd (11) 由静矩相等原则可知 Acb+αAw) (12) 解得中性轴位置y0为 (13) 式中:Acu为混凝土顶板面积;A为箱梁横截面面积。 由力平衡关系可知 2fcdtwy0+fcdtu(beff-2tw)=fsdAs (14) 式(14)中:tw为腹板宽度。 其极限承载力可由力矩平衡条件得 (15) 根据表4中蝶形腹板箱梁A截面的有效宽度取值,分别将中、美、日规范求得的极限承载力与试验值、有限元值相比较。由式(11)可知,蝶形腹板箱梁结构属于第Ⅱ类截面,再由式(15)计算其极限承载力,所得结果如表6所示。由表可知,有限元值、中、美、日规范值与试验值的误差分别为-1.9%、-5.9%、-7.3%、-10.3%,有限元值与试验值更为接近。中、美、日规范值与试验值相比均偏小,其中日本规范值与中美规范相比更安全。因此,采用本文方法计算蝶形腹板箱梁极限承载力具有一定的可靠性。 表6 极限抗弯承载力结果对比 (1)蝶形腹板与顶底板之间协同工作,箱梁整体受力性能良好,具有一定抵抗弯曲变形的能力,应变沿梁高分布基本符合平截面假定。 (2)对于箱梁A截面有效宽度,中、美、日规范取值与试验值的误差在-13.5%~-4.3%,结果偏保守,采用三国规范取值均可;对于B截面有效宽度,中、美、日规范取值与试验值的误差在-5.2%~36.6%,中美规范误差较小且结果偏保守,日本规范取值较大,结果偏不安全。 (3)依据平截面假定,提出腹板折减系数影响下的蝶形腹板箱梁极限抗弯承载力计算方法,计算表明有限元以及中、美、日规范计算结果较试验结果偏安全,可为实际工程应用提供参考。

4.4 计算结果对比

5 结论