基于WSN 与异常数据识别的拉线动态监测方法研究

郑 晓,汪 豪,梁伟昕,郑武略

(中国南方电网有限责任公司超高压输电公司广州局,广东广州 510700)

随着计算机、无线传感设备、智能数据处理等技术的发展与5G的推广应用,越来越多的行业开始向数据化转型。利用数字化技术(Digitization Technology)进行行业赋能,有利于提升传统行业的生产效率及加强人工成本控制[1-5]。该文针对施工过程中干字塔的受力状态、工况姿态等难以监控的问题进行了研究。

在传统场景下,干字塔状态受控于作业工人的经验,受力情况无法进行数据化描述,故不符合现阶段的安全生产管理要求。而在极端状态下,还存在工人违规施工、超重吊装及控制绳设置不规范等安全隐患。严重的甚至可能还会导致吊装系统超负荷,从而出现拉线断裂、杆或塔折断等事故。为解决目前工地上干字塔受力不便于监控的问题,可以将张力、倾角等不同测量部分进行模块化设计。同时通过大规模无线传感网络(Wireless Sensor Networks,WSN)完成信号的采集与传输,并对干字塔拉线状态进行数字化描述。然后再基于采集的数据,利用智能化算法进行报警预测。最终,实现施工过程的全局精准化控制。

文中针对杆塔拉线的状态监测设计了一套软硬件系统。该系统通过多种传感器进行测力,然后基于无线网络将数据传送至监控系统,最终由监控系统中的数据识别算法模块实现拉线状态的评估判断,进而实现施工全过程的数字化、远程化监控。此次对系统的实现思路和异常数据识别的方法进行了详尽地阐述,同时还基于系统的实测数据,对数据识别精度进行了仿真分析。

1 理论设计

1.1 系统架构

测力监控系统由十二套拉线张力测试机、一套两轴抱杆倾角传感器以及数据接收器、声光报警器等附件组成。其中,倾角传感器采用角钢外固板与内固板,通过螺钉紧固于横材上;而拉线张力测试机则连接于拉线绳上,若连接可靠,二者就能进行测量操作。

测力传感器[6]和倾角分别实现铁塔组立过程中的力值及倾斜角度检测,并根据设置的报警数据发出提示,且通过无线通信与数据接收器完成数据传输。数据接收显示器可读取、显示各传感器的测量数据及报警状态,再将测量数据发送至声光报警器完成声光报警。测力监控系统的构成,如图1 所示。

图1 测力监控系统基本结构

系统基于蓝牙及ZigBee 协议[7]实现采集信号的无线传输,蓝牙的传输距离最远可达50 m,而ZigBee协议的最远传输距离则为450 m。基于无线数字信号传输方式,可以消除长电缆传输造成的布线繁琐与噪声干扰。后期无线传感器节点能够组成庞大的无线网络,支持上千个测点同时进行倾角监测。此外,该系统还配套专业的电脑软件,可进行实时的数据测量及记录。

1.2 WSN网络的数据异常识别算法

在图1 的系统内,数据接收器中可以采集大量的拉线数据。基于这些数据,引入智能数据处理算法就可以实现拉线状态的动态监测。而当前神经网络(Back Propagation,BP)是流行的机器学习算法,其网络结构如图2 所示。

图2 BP神经网络基本结构

该网络[8-12]主要包含信号的正向传播与误差的反向传播两个过程。记网络的层数为L,xi为神经网络的输入单元,yj为输出层的神经单元,hi为隐藏层神经单元,则网络的正向传播方程为:

式中,σ是当前层次神经元所使用的激活函数,是第l层第j个神经元的输出值,w为神经元间的传播权重,b为神经元的传递截距。在进行网络的初始化时,将输入层的值赋值给,则对于第1 层的全部神经元,有:

记C为神经网络使用的代价函数,基于网络的输出aL,可求得:

在BP 神经网络中通过误差的反向传播不断调整w和b,进而使网络的输出值逐渐接近理想输出。基于链式求导法则(Chain Rule)和梯度下降法(Gradient Descent),能够得到参数的更新方程为:

其中,:=为更新赋值符号,α是网络的学习率。传统的BP 神经网络虽可实现数据的分类,但上文中WSN 网络采集的数据规模庞大且信息丰富,即使神经网络具有较强的拟合泛化性能,仍无法满足该场景对于算法训练效率、监控实时性的需求。针对WSN 网络[13-16]的数据特点,此次对传统BP 网络进行了改进,以满足实际的应用场景。

针对WSN 采集器的采集异常或数据缺失等问题,文中根据传感器数据的时间相关性,并基于马尔可夫链(Markov Chain,MC)的假设,引入状态转移概率进行数据校准:

式中,si为序列x在t-1 时刻的状态;pij为si在t时刻出现sj状态的概率,N则是该状态出现的总次数。

此外,在网络训练时还引入了一种基于置信区间思想的残差判定模型。该模型可有效剔除由于WSN 网络波动导致的异常数据。定义残差M的计算表达式为:

式中,v是选取的样本数量,Ei为实际的样本值,F为选取样本的数学期望。此时可得到置信区间的上下界,分别如下:

式中,S为状态集,tα/2,v-1为t分布(t-distribution),Xˉ为迭代过程中网络的输出值,k是[0,1]之间的一个常数。

2 方法实现

2.1 系统实现

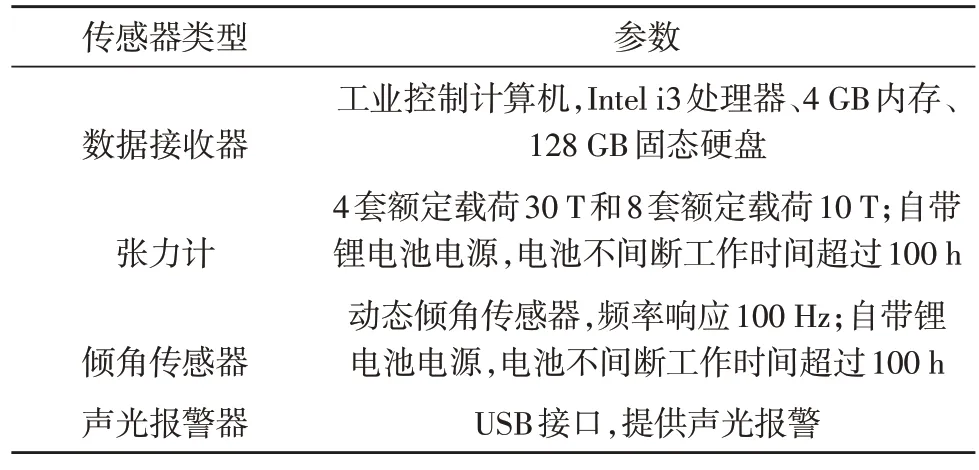

基于图1 系统结构和上文的技术方案,完成了系统的软硬件构建。表1 给出了系统实现中,无线传感网络所使用的传感器类型及其技术参数,表2则为整个系统的相关技术参数。

表1 系统使用的传感器及其参数

表2 拉线状态监测系统技术参数

2.2 异常识别算法验证

2.2.1 识别算法仿真实验设计

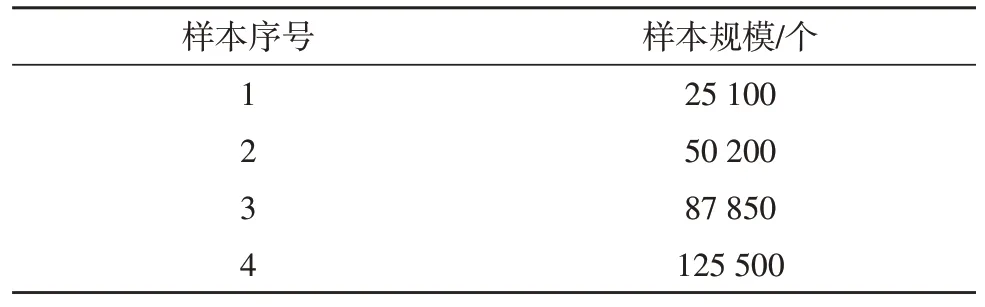

接下来,对写入的异常数据识别算法的性能加以验证。系统中,11 个传感器节点的采集数据可通过服务器端的MySQL 数据库导出。从中筛选出如表3 所示的数据集,进行算法的训练与性能测试。

表3 数据集参数

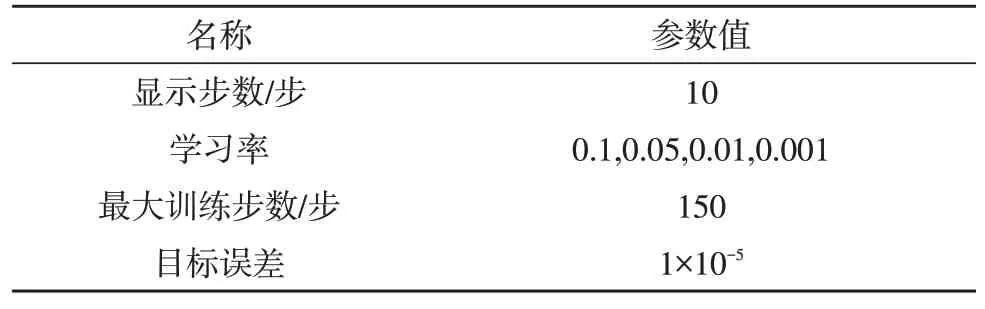

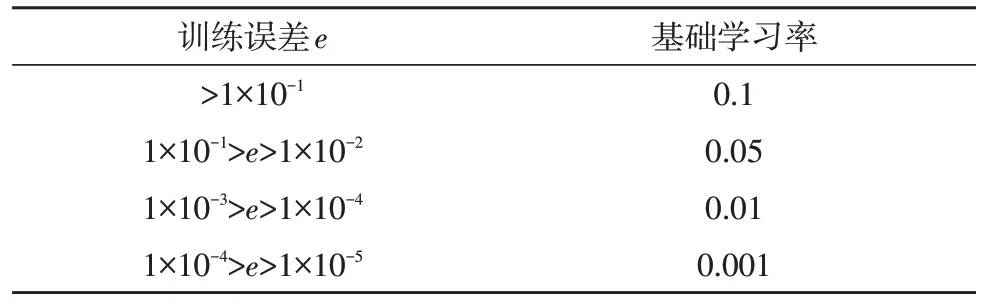

根据上文所述的模型理论,设计相关模型参数如表4 所示。

表4 模型参数

为了避免网络在训练过程中陷入局部最优解,还引入了一种动态的学习率调整机制。该机制的主要思路:在网络训练的初期,降低网络的目标训练误差,提升学习率及训练效率;而在网络训练的后期,随着网络的逐渐收敛,提升网络的目标训练误差,且降低其学习率,以保证网络的拟合精度。具体的调整策略,如表5 所示。

表5 学习率调整策略

在评估算法性能时,使用检测率(True Positive Rate,TPR)和误报率(False Positive Rate,FPR)两个指标,计算公式如下:

其中,mTP、mFP、mTN、mFN分别为识别结果中真正例、假正例、真反例及假反例的个数。

2.2.2 识别算法仿真实验结果

为验证所提算法对拉线异常状态的识别效率,文中引入了传统的BP 神经网络进行对比。首先在验证算法的训练速度时,将表3 的数据集按照表6 进行划分。

表6 样本划分

图3 给出了所提算法与传统BP 网络在不同样本上的训练时间。从整体来看,每个样本集中所提算法的训练时间均优于传统BP 算法。且测量得到该文算法的平均训练时长为12.32 s,较传统的BP 神经网络降低了27.53%。

图3 不同样本上的算法训练时间

两种算法在迭代过程中,网络的训练误差与迭代步数变化情况如图4 所示。同时,各算法在迭代过程中均采用表5 所述的学习率调整策略。由表可知,所提算法在91 次便达到了目标误差,而传统BP网络则在124 次时才达到,故所提算法较传统算法迭代次数下降了26.61%。

图4 算法的训练误差随迭代步数的变化

表7-8 分别给出了传统BP 网络与所提算法在测试集上的指标计算结果。根据表6 的样本划分,选用每个样本集的30%作为测试集。

对比表7-8 的结果可以看出,两种算法的模型指标均会随着训练测试样本规模的增加而改善。从算法的平均TPR 及FPR 指标可知,所提算法较传统BP 网络均有明显改善。其中TPR 从传统的96.25%提升至99.05%,增长了2.8%,FPR 则从传统的4.43%下降至2.45%,降低了1.98%。

表7 传统BP算法的模型指标

综上所述,在算法的训练速度及模型指标两个方面,所提算法的性能均显著优于传统BP 网络。

表8 所提算法的模型指标

3 结束语

该文基于大规模无线传感网络设计了一套拉线动态监测系统。该系统实现后,能在每个数据接收器上对监控点进行数据显示,其数显界面直观明了,报警值设置操作简单便捷。因此,该系统可以有效实现电力工程施工安全的可控、能控及在控,进而提高了安全性与作业效率。