一种液氮输送控制系统的改进设计

郑艳鹏,苏东

(中国科学院上海高等研究院,上海 201800)

无论在人们的生活、工业生产,还是在科研活动 中,温度物理量都扮演着重要的角色。随着人们对温度的控制要求越来越多,温度的控制方法也呈现出了多样性。例如:杨春丽将PWM 技术应用在了温控风冷系统[1];刘谈平等人将PID+PWM 应用在了温控电源的设计[2];王猛等人将模糊控制应用在了燃气热处理炉控制系统中[3]。而上海光源原有的液氮循环机组的液氮输送控制器采用现成的温控仪通过内置的PID 温度控制算法进行温度控制。这种控制器对于常见的小功率加热器来说控温精度较好,具有一定的应用价值。但对于低温液氮来说,使用该控制器,控制低温电磁阀的通断,存在以下缺点:算法单一,只能选择合适的负载匹配该控制器;对于大惯性负载并不适用;而且温控器一般采用按键控制、数码管显示,操作感和视觉感差、当出现报警时需要查代码,不利于故障排除;内部继电器开通容易产生电火花、寿命短。针对以上缺点,设计出了一种改进的液氮输送系统。来给上海光源的液氮循环机组提供不断的液氮供其使用。由于液氮输送系统对管路的温度控制要求不高,超调量为±10 ℃。所以根据其控制要求设计出了一种温度区间控制算法,这种方法可以改进现成的温控仪超调严重、不稳定等问题。另外当发生故障时,界面能显示故障信息,摒弃了温控仪排查故障繁琐的问题。

新控制系统通过固态继电器来控制电磁阀的通断,具有寿命长响应速度快、不产生电火花的优点。采用触摸屏监测数据更清晰、操作感好,更加智能化。系统还增加了电压、电流数据监测、电磁阀开通次数统计等功能均能在界面实现监控。而且,系统还能将本地数据传送于其他控制器。由此可以看出,改进的控制系统更具优势,值得进一步的推广与应用。

图1 液氮循环机组和液氮输送控制器

1 控制系统的总体设计

1.1 液氮循环机组简介

液氮循环机组靠液氮泵,通过液氮管路可以给像单色器这样的高热部件降温。系统利用PID 控制算法控制换热器的开通与关断,使系统工作在2 bar甚至更高的压力下,以此来提高液氮的沸点,保证液氮不沸腾。在压力稳定的条件下,系统可以保持流量的稳定,使液氮循环机组工作在极其稳定的状态,持续冷却单色器,并使两端的温度维持在77 K 左右。

液氮输送控制器是为了使液氮循环机组在液氮不足时,进行补液,为液氮循环机组提供不断的液氮供其使用。

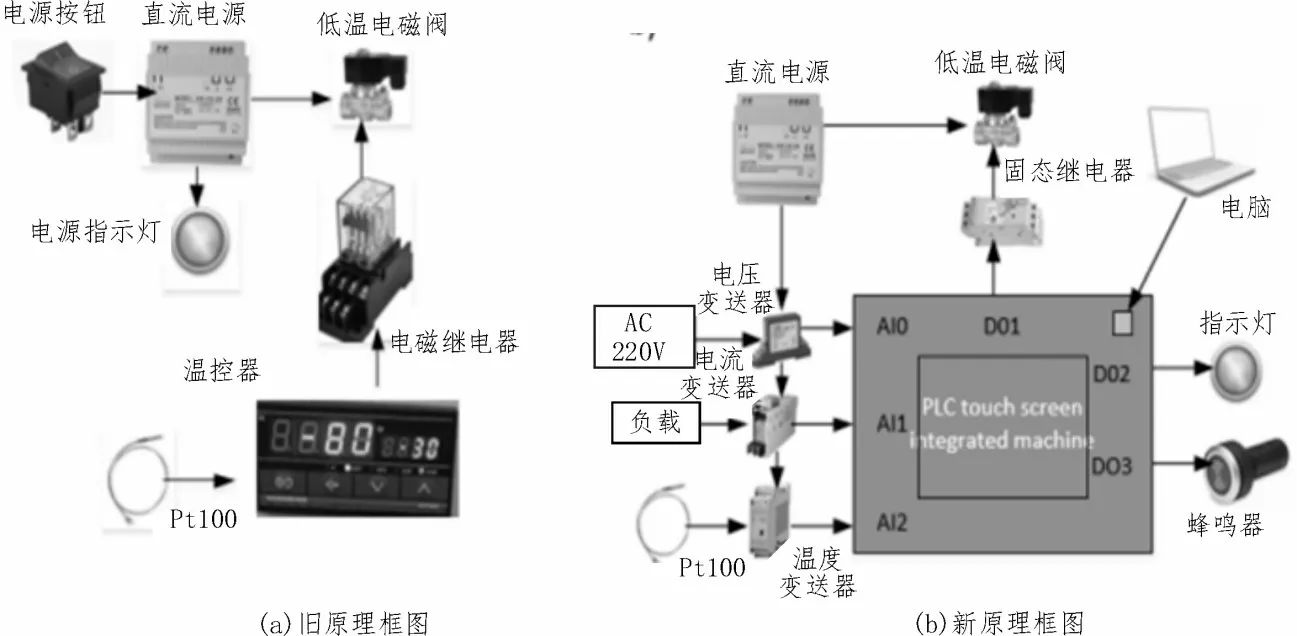

1.2 液氮输送控制系统设计

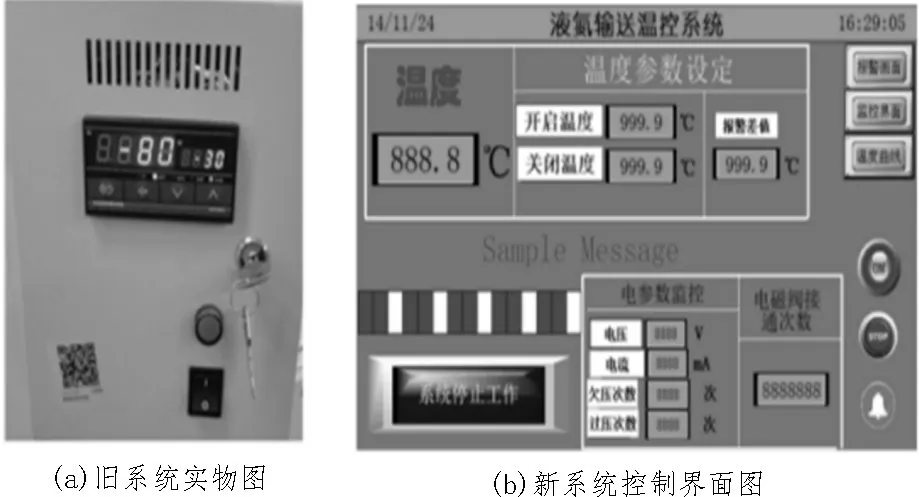

由于上海光源的液氮存储在距离液氮循环机组较远的位置约600 m,液氮属于低温液体易于挥发,所以液氮通过真空管路进行传输。管路较长时,到达液氮循环机组需要的时间也相对较长,液氮输送控制系统设计目的就是为了缩短供液时间,使液氮循环机组不断液。新旧液氮输送控制系统原理框图如图2 所示。对应的旧系统实物图和新系统操作界面如图3所示。其工作原理是通过现成的温控器采集温度,然后通过内部PID控制算法,去控制中间继电器的通断,从而控制电磁阀的通断,进而控制管内温度的高低。从图3(a)中可以看出设定温度为-30 ℃,当前温度为-80 ℃,两者温度相差50 ℃,控温效果不佳,超调量较大。

图2 新旧液氮输送控制系统原理框图

图3 旧系统实物图和新系统操作界面图

对旧控制系统进行改进,具体要求如下:系统温度检测范围(-199 ℃~室温),温度超调范围(±10 ℃);系统兼有开关量与模拟量(电压、电流、温度)采集和人机交互功能。根据以上要求,设计出改进的系统原理框图,如图2(b)所示。与之对应的人机界面如图3(b)所示。从图2(b)中可以看出,整个控制系统主要由PLC 触摸屏一体机、固态继电器、电压、电流、温度变送器、指示灯、声光报警器和24 V 直流电源等构成。其中,PLC 触摸屏一体机为系统的核心,它集成有3路模数(ADC)接口、3路数模(DAC)接口,还有16路高速脉冲输出接口和10 路继电器输出接口、24路数字量输入接口。该控制系统只需要3 路DO 输出、3 路ADC,1 路DAC,所以完全满足系统的需求。改进的控制系统的工作原理:电压、电流和温度变送器,将电压、电流和温度信号转换成0~10 V 的电压信号,送入ADC 接口。通过CPU 计算,处理0~10 V 模拟量转换程序,变换成人们容易识别的温度、电压、电流数据,通过组态软件中的显示控件进行组态,就能得到图3(b)新系统操作界面。利用读取到的实际温度寄存器,通过编写温度控制程序,控制电磁阀的开通与关闭就可以控制液氮管路内的温度。当需要发出警报时,软件编程使DO3 输出点置1,并促使相应的组态报警控件和滚动报警控件工作,从而实现了蜂鸣器报警和界面的报警功能。

与旧控制系统相比较,新改进的控制系统具有明显的优势,具体体现在:新控制系统中低温电磁阀的中转器件采用固态继电器,解决了电磁继电器容易出现电火花、寿命短的问题;采用可编程智能多功能温度变送器采集温度信号,它支持S 和R 型热电偶(0~1 600 ℃)、B 型热电偶(200~1 800 ℃)、K 和N 型热电偶(0~1 300 ℃)、E 型热电偶(-200~850 ℃)、J 型热电偶(0~650 ℃)、T 型热电偶(-200~400 ℃),也支持Pt100(-199~600℃)和Cu50 热电阻(-50~150 ℃)等多种温度传感器,编程器可更改传感器种类,有更好的灵活适用性。

1.3 电气原理图设计

液氮输送系统的旧控制系统和新控制系统电气原理图分别如图4(a)和(b)所示。相比较而言,新控制系统更加复杂,主要区别体现在旧控制系统采用现成的温控器,对系统进行控制。而改进的控制系统采用可编程的PLC 一体机作为控制器,适用于更加复杂的系统,在线可编程是现成功能,是温控器不可比拟的。图(b)中还设计出了ADC 与远程控制器的接口电路,通过编程,可以与远程控制器交换本地温度、电压、电流等数据。

图4 新旧系统电气原理图

2 控制系统的软件设计

2.1 模数与数模转换

软件设计主要完成电压、电流、温度的模数转换,再通过本地控制器DAC 接口连接另一个控制器的ADC 接口实现远程数据传输。还包括电磁阀自动控制和报警程序的编写还有系统的人机界面的设计。电压、电流和温度转换程序是将外部的电压、电流、温度信号转换成0~10 V 的电压信号[9-10],通过PLC 触摸屏一体机的模拟量输入AI 接口,温度变送器参数是将模拟量0~10 V 对应0~4 095 的数字量,所以需要将数字量转换成-199~600 ℃,这样就可以调用温度显示寄存器D120,然后经人机界面显示出来。模拟量与温度的转换计算如式(1)[11-12]所示:

式中,Tpv为转换后的实际温度值,D9012 为转换成的数字量,由于为12 位转换器,所以D9012 的最大值为4 095,将Tpv的值赋给D120,它存储的就是当前温度值。

电压变送器参数是0~10 V,对应0~380 V,模拟量与电压的转换计算如式(2)[13]所示:

电流变送器参数是0~10 V 对应0~10 A,模拟量与电压的转换计算如式(3)[14]所示:

式(2)中,Vo为 负载电压D9013 为0~380 V 转换成的对应数字量存储寄存器,式(3)中Io为负载电流,D9014 为0~10 V 转换成的对应数字量存储寄存器[15-16]。将Vo的值赋给D360 来存储电压值,Io赋给D450 存储电流值,供后续的控制程序设计使用。

由于控制器DAC 接口是将0~10 000 转化成0~10 V 输出,所以要实现远距离温度、电压、电流数据的传输,需要对D9012、D9013 和D9014 同比例放大,放大倍数为βAP=10 000/4 095,这样就可以利用式(1)-(3)的公式和同样的编程思路,在另一个控制器中读取到所要的本地电压、电流、温度等数据[17-20]。

2.2 控制程序流程图设计

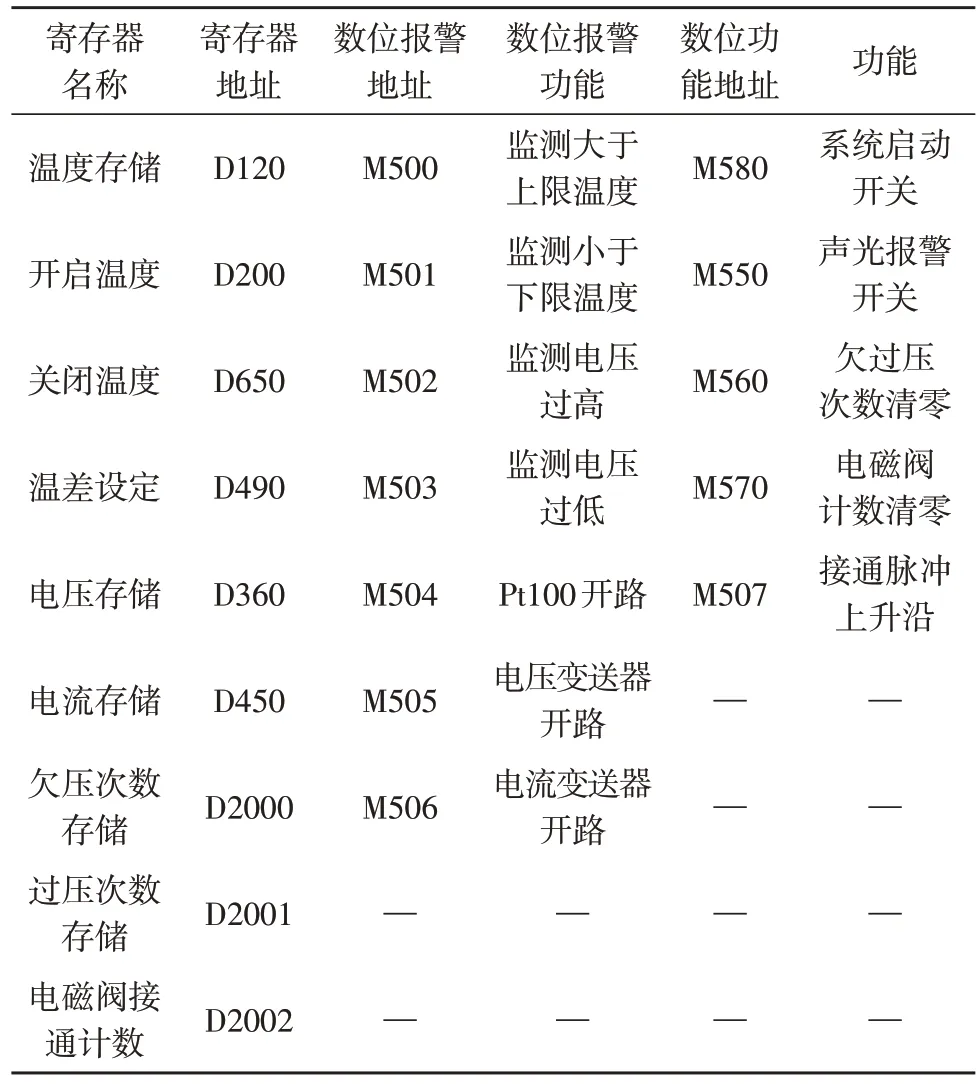

编写程序之前要合理分配软件控制系统中应用到的寄存器、数位功能等变量,来供后续的编程使用。软件系统主要变量分配表如表1 所示。

表1 变量分配

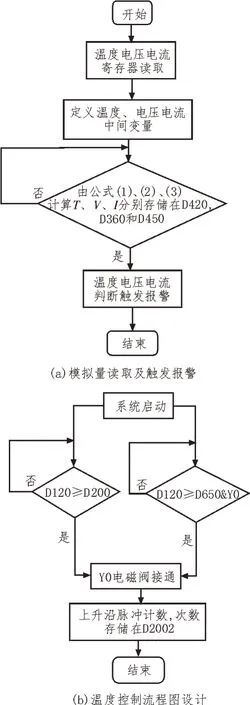

寄存器分配好后,需要编写温度的转换、电压电流的转换、数位报警、计数、温度控制程序。由于控制器内部D9012 存储器,存储的是外部温度信号转换成数字量的值,利用这个数据可以将它进行转存并处理,根据2.1 小节中的式(1)将D9012 进行转换,最后转换成实际温度值,并将结果存储于D120 中。值得说明的是,温度的转换与电压、电流的转换程序类似,可根据式(2)和式(3)编写电压电流转换程序,具体的实现流程如图5 所示。

图5 控制系统流程图

当系统发生报警时,触发表1 中M500-M506 的位变量,这7 个位元件分别对应一种报警,当比较关系成立时置位对应的位变量,然后在界面进行组态就能够实现界面报警文字提示。

当电压存储值寄存器D360≥240 V时触发M502,根据表1,界面可出现监测电压过高的提示。同样的方法可以触发表格中的任意位变量的报警内容。

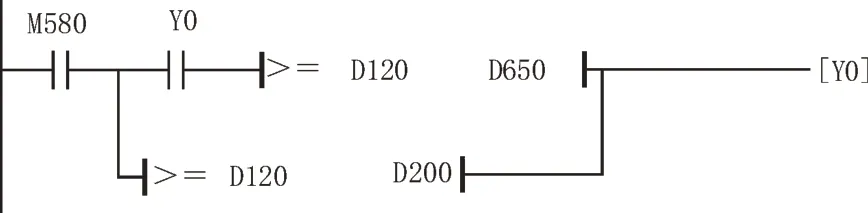

在改进的系统中,核心是控制电磁阀的开通与关闭,来控制液氮管路中的温度。具体的实现方法流程图如图5 所示,温度控制程序如图6 所示,设D650 为关闭温度,D200 为开启温度,并且D200≥D650,即当实际温度值D120≥D200(开启温度)时,必有D120≥D650。假设D650=-100 ℃,D200=-90 ℃,D120 为室温28 ℃。此时,图5 中判断程序语句>=D120 D650,>=D120 D200 均满足Y0 闭合,电磁阀开启。同时Y0 触点闭合,液氮开始流入管道,温度开始降低,当D120低于-90 ℃时,>=D120 D200不满足断开,但是>=D120 D650 仍然满足,直到D120<-100 ℃时,电磁阀断开,此时管道内的温度开始上升,直到D120>-90 ℃时,开始重复上一个控制流程。

图6 温度控制程序

3 温控过程曲线与分析

3.1 温控过程曲线对比

针对上海光源现有的液氮温控箱和改进的液氮控制箱运行情况,得出实时监测的温度过程曲线。为了呈现鲜明的对比,将两种控制方法的稳态温度过程曲线绘制于同一图中,图7 中粗曲线为该文改进控制器,开启温度与关闭温度设定区间为[-84 ℃,-93 ℃]时的温度响应曲线。细曲线为旧控制器PID 算法,在温度设定值为-90 ℃时的温度响应曲线。

图7 温度过程曲线对比

3.2 分析

该文采用温度控制区间方法。图7 中,从该文方法的温度响应曲线可以看出,设置的温度控制区间为[-84 ℃,-93 ℃],当温度高于-84 ℃时,低温电磁阀(Y0)打开,但是不能瞬间使温度降低,在超过T1max-83 ℃时,液氮开始迅速流入,温度快速下降,当温度达到-93 ℃时,Y0 关闭,达到-94.5 ℃时,才会出现拐点,温度又再次回升,周而复始。并且可知,最低温度T1min达到-96 ℃,在电磁阀由打开到关闭时,液氮的温度超调较大,为2.5 ℃,由于是温度区间控制,所以每个周期的波形几乎一样,控制较为稳定。

在图7 中旧控制器控制方法响应曲线中,设定的目标温度T2set为-90 ℃,从图中可以看出,T2max为响应过程中最高温度-85 ℃,T2min为最低温度-92 ℃,温度超调可达7 ℃,并且存在失控现象,失控后管路温度急剧下降,最后朝着液氮的温度逼近。

两者差异之处:PID 控制方法由于开通与关闭时间的不固定导致波形的纹波较大。并且在实际应用中发现电磁阀的温控区间差值在2 ℃以上时,通断次数明显比PID 控制方法的通断次数少,温差区间越大开通频率越低,这有利于延长低温电磁的使用寿命。由此可得出结论,旧控制器的PID 算法容易发生失控现象,电磁阀通断次数不可控,不太适用于液氮电磁阀的开关控制。

4 结束语

通过比较旧控制系统与改进的控制系统,改进的系统操作更加便捷与智能化。发生故障时,界面能给予提示,方便排查故障;从控制方式来看,区间控制方法更适用于大惯性的负载,不会发生失控现象,运行更加稳定;并且系统通过DA 转换接口可以连接另一个控制器的AD 接口,实现远程数据的读取。可以方便传输温度、电压、电流参数到其他的控制柜进行监测,提高了系统的扩展性。当然,该系统功能还有待完善,可以加入物联网模块,增加手机监控、下发短信等功能,这样系统会更加智能化,有利于系统的维护和设备的管理。