N型碳纳米管基热电材料研究进展

张 哲,孙婷婷,王连军,2,江 莞,2,3

(1. 东华大学 材料科学与工程学院,纤维材料改性国家重点实验室,上海 201620;2. 东华大学 先进玻璃制造技术教育部工程研究中心,上海 201620;3. 东华大学 功能材料研究中心,上海 201620)

1 引言

自从电力被发现和利用以来,已经成为工业生产和人类生活中不可或缺的能源。随着全球经济的快速发展,人类对电力的需求也逐年增加。传统化石燃料,如煤炭、石油和其他不可再生资源等,仅有30%~40%的利用率,并且化石燃料的燃烧会造成严重的环境问题[1]。

为了应对能源和环境危机,研究人员致力开发能源转换技术,如热电、压电、摩擦电等,即动态地从环境中获取热能和机械能等各种形式的能源,并将其转化为电能。其中,压电及摩擦发电机需依靠人体连续机械运动,存在易老化、维护频繁等缺点。相比之下,热电能量转换技术可以利用人体和周围环境的温差产生恒定电压,无需其他机械输入,且基于人体恒温优势有望实现永久供电,可大大缓解能源消耗和环境问题[2,3]。此外,热电材料还具有灵活、温度范围宽、无噪音、无传动部件等优点,是工业和人类生活极具应用前景的能源材料。

在众多的热电材料中,碳纳米管(CNT)具有较窄的带隙能量、较高的载流子迁移率和优异的力学性能,是一种很有前途的热电材料。大多数CNT极易吸附环境中的氧气,从而产生空穴表现出p型热电特性[4]。众所周知,热电器件的构筑通常需要p型和n型热电材料,但目前n型碳纳米管材料的性能和研究远落后于其p型材料,如表1所示,开发合适的n型CNT材料对于热电器件的应用更具挑战性。尽管对于n型CNT的制备已有不少的报道,但是缺少系统性的总结。

基于此,本文介绍了CNT的基本结构和制备方法,详细阐述了n型CNT热电材料的制备及其性能优化策略,旨在为推动n型CNT基热电材料的发展提供一些见解。

表1 近年n型和p型CNT基热电材料的热电性能

2 热电基本概念

热电材料是一种基于热电效应实现热能和电能相互转化的材料。热电效应主要通过合理运用塞贝克效应、珀尔帖效应和汤姆逊效应这三种效应产生温差生电、电制热制冷等现象。

2.1 热电效应

热电效应是解释热电能量直接转换的理论基础,由塞贝克效应、珀尔帖效应和汤姆逊效应三部分组成,三种效应均起源于导体中载流子所携带能量的差异。这三种物理效应协调控制,可以实现热和电之间的可逆转换,为热电材料和器件的制备提供了理论基础。

图1 热电器件工作原理图[6]

当有电流通过不同导体组成的回路时,在不同导体的接头处随着电流方向的不同而出现吸热或放热现象,这种现象称为珀尔帖效应。汤姆逊效应是指存在温度梯度的均匀导体中通有电流时,导体中除了产生和电阻有关的焦耳热以外,还会吸收或放出热量[5]。

在这里主要介绍塞贝克效应,塞贝克效应是三者中最早被发现的。1821年德国科学家塞贝克将Cu和Sb的金属导线首尾连接,只对其中一端加热后发现磁针偏转。开始以为是温差导致了金属被磁化从而产生了磁场,即热能产生磁场,忽视了温度梯度对不同导体材料中的载流子能量的影响,载流子能量的差异产生电势差才产生了磁场,即热能转变为电能,继而导致磁场的产生。丹麦科学家奥斯特于1823年对其进行了修正,据此提出了热电效应的概念。图1是一个基于塞贝克效应构建的最基本的热电器件结构,它由p型和n型半导体材料构成。在材料的两端出现温差时,材料内部的载流子会不停地从热端向冷端移动,不断向同一方向移动的带电微粒在开路状态下产生电势差。塞贝克效应本质是温度梯度下载流子不对称分布产生电动势,这是热电器件发电的基本工作原理[6]。

2.2 热电材料性能参数

基于塞贝克效应,热电材料可以使得热能转变为电能,即温差驱动载流子从高温端向低温端迁移从而产生电流,达到平衡时可得到稳态电压。因此,优化热电材料性能的一个关键因素是调整载流子密度。热电材料的评价参数主要包括电导率(σ)、塞贝克系数(S)、热导率(κ)以及热电性能优值(zT)。

电导率(单位为S·cm-1)是材料的特征性能,表明材料的电传输能力,材料内部包含的载流子越多,迁移速率越快,材料的电导率越高[7]。电导率的数学表达式为

σ=neμ,

(1)

式中e为载流子的电荷量,μ为载流子迁移率,n为载流子浓度。

塞贝克系数与电导率均为材料的本征物理量。塞贝克系数越高,材料产生的温差电动势越大,塞贝克系数可表示为

(2)

式中m*为载流子的有效质量,kB为玻尔兹曼常数,n为载流子浓度,h为普朗克常数。可以看出,塞贝克系数与载流子的有效质量成正相关,与载流子浓度的2/3次方成反比[8]。

热导率又称导热系数,反映物质的热传导能力。热传导是物质内部微观粒子相互碰撞、传递能量的结果。热电材料的总热导率(κ)可表示为

κ=κe+κL,

(3)

式中κe为载流子热导率,κL晶格热导率。晶格热导率可以看成声子对于热量的输运,载流子热导率对总热导率的影响与材料中载流子浓度成正比,即载流子浓度越低,载流子热导率对其总热导率的贡献越低[9]。

一般通过无量纲的热电性能优值(zT)来衡量热电材料的热电转换性能,可由公式表示为

(4)

式中σ为电导率,S为塞贝克系数,κ为热导率。zT值越大,热电转换效率越接近理想的卡诺效率,材料的热电性能就越好[10]。其中,分子项中的S2σ又被称为功率因子(PF),是用来评价材料电学性能的重要参数。

好的热电材料应该具备高塞贝克系数、高电导率以及低热导率。值得注意的是,电导率、塞贝克系数和热导率这三个重要参数之间是相互关联的,并且对载流子浓度没有相同的依赖性。如图2所示,随着载流子浓度的增加,电导率和热导率增加,但塞贝克系数减小,最终使得PF值呈现先增加后减小的趋势。因此,通过优化载流子浓度或者开发新材料降低三者之间的关联性,能够得到最佳的热电性能[11]。

图2 塞贝克系数、电导率、热导率和功率因子随载流子浓度的变化趋势[11]

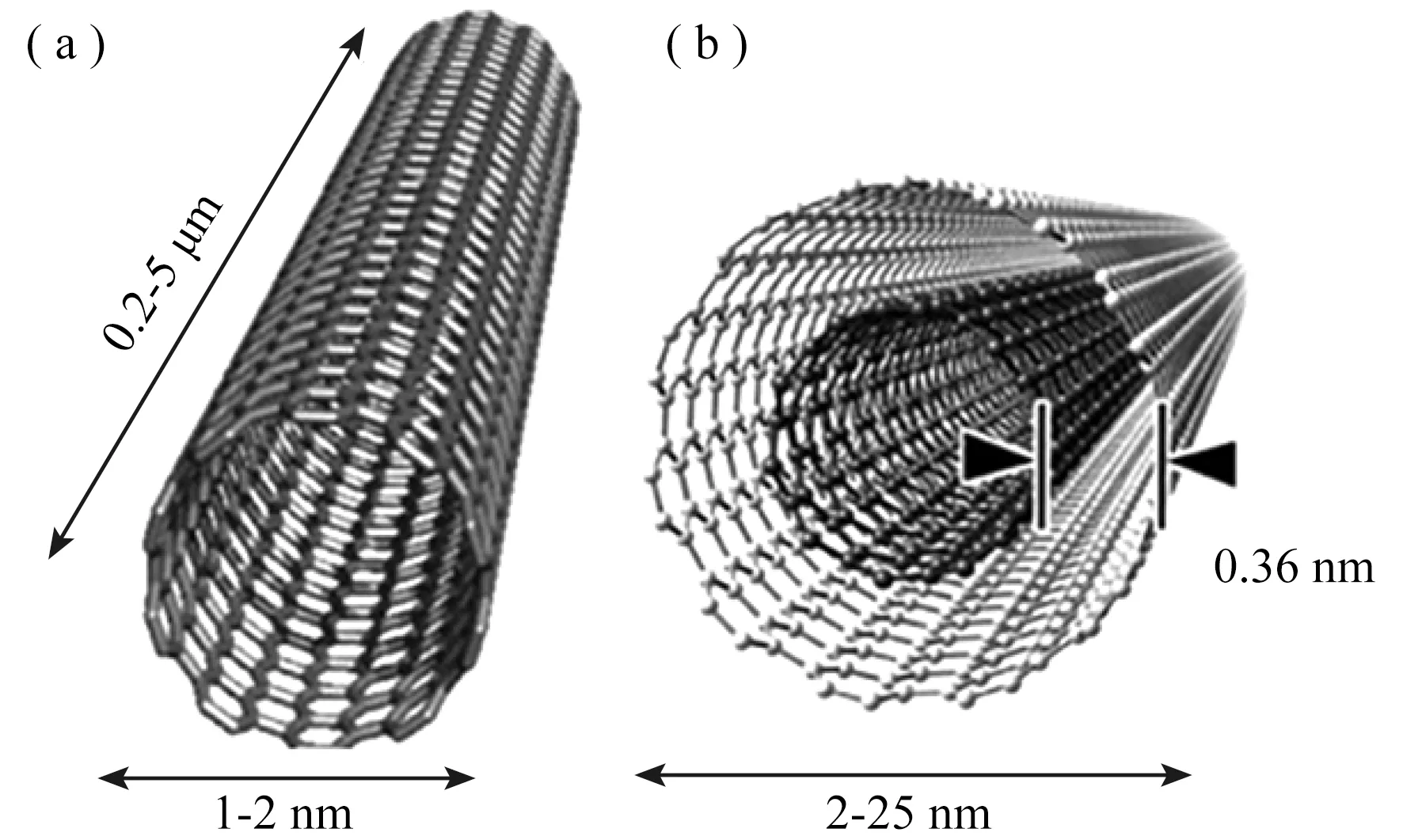

图3 (a)SWCNT和(b)MWCNT结构示意图[18]

3 CNT简介

目前,热电器件主要包括常规块体器件、柔性薄膜及纤维基微器件。其中,制备块体器件通常采用Bi2Te3基、Ag2Se基、CoSb3基、SiGe基和半哈斯勒合金等无机热电材料,上述无机材料显示出较高zT值[12,13]。然而,这些热电材料通常价格昂贵,含有稀有或有毒元素,并且其本征刚性和脆性也限制了实际应用。柔性薄膜及纤维基微器件通常采用有机热电材料以及CNT基无机热电材料,其中有机热电材料主要是指导电高分子聚合物,如聚吡咯、聚噻吩及其衍生物、聚苯胺等多种体系,但这类材料电学性能较差,热电转化效率较低[14,15]。与上述制备块体器件所采用的无机热电材料以及柔性器件常用的有机热电材料相比,CNT具有原料丰富、无毒、易于制造、重量轻、导电率高等优点,在热电领域中具有独特优势。

3.1 CNT的分类

CNT是1991年日本科学家饭岛澄男(Sumio Iijima)在观察电弧法生产C60的产物中发现的。在高倍透射电子显微镜下,Iijima观察到了一种呈同轴多层中空管状的副产物,分析发现是碳元素的另一种同素异形体,即多壁碳纳米管(MWCNT)[16]。随后,Iijima等人在石墨电极中掺杂金属催化剂,进一步用电弧法合成出单壁碳纳米管(SWCNT)[17]。随着研究人员对CNT的不断探索,发现CNT具有优异的电学、热学和力学性能,揭开了碳材料新的历史篇章。

CNT是由石墨片围绕同一中心轴卷曲而形成的一维管状结构,根据CNT的石墨片层数可以将其分为SWCNT和MWCNT两种。如图3所示[18],SWCNT是由单层石墨片卷曲形成的圆柱体,结构上具有良好的均一性和对称性,管径在1~2 nm之间,长度可达微米级。而MWCNT是由多层石墨片绕同一中心轴卷曲形成的,层数2~50不等,最大直径可达到25 nm。相比SWCNT而言,MWCNT的对称性较差。这主要是因为在形成MWCNT时,层与层之间很容易形成各种缺陷。CNT具有良好的导电性能,未加工的CNT的电导率可达104~105S·cm-1[19]。

3.2 CNT的电子结构

CNT良好的柔韧性和力学性能使其在热电领域表现优异,这同它本身的结构密不可分。CNT上的碳原子虽然在弯曲过程会形成一定的sp3杂化键,但总体还是以sp2杂化为主,相邻碳原子之间以σ键结合,形成六边形的蜂窝状结构,构成CNT的骨架[20]。每个碳原子上未参与杂化的一对p电子相互之间形成大范围的离域π键,由于其共轭效应显著,CNT会显现出不一样的电学性能,呈金属性或半导体性。对于金属性CNT,价带和导带是部分重叠的,相当于一个半满能带,电子可以自由运动,显示出金属般的导电性。而半导体性CNT,价带和导带之间带隙较小,室温下价带电子即可跃迁到导带中,显示出半导体性质[21]。

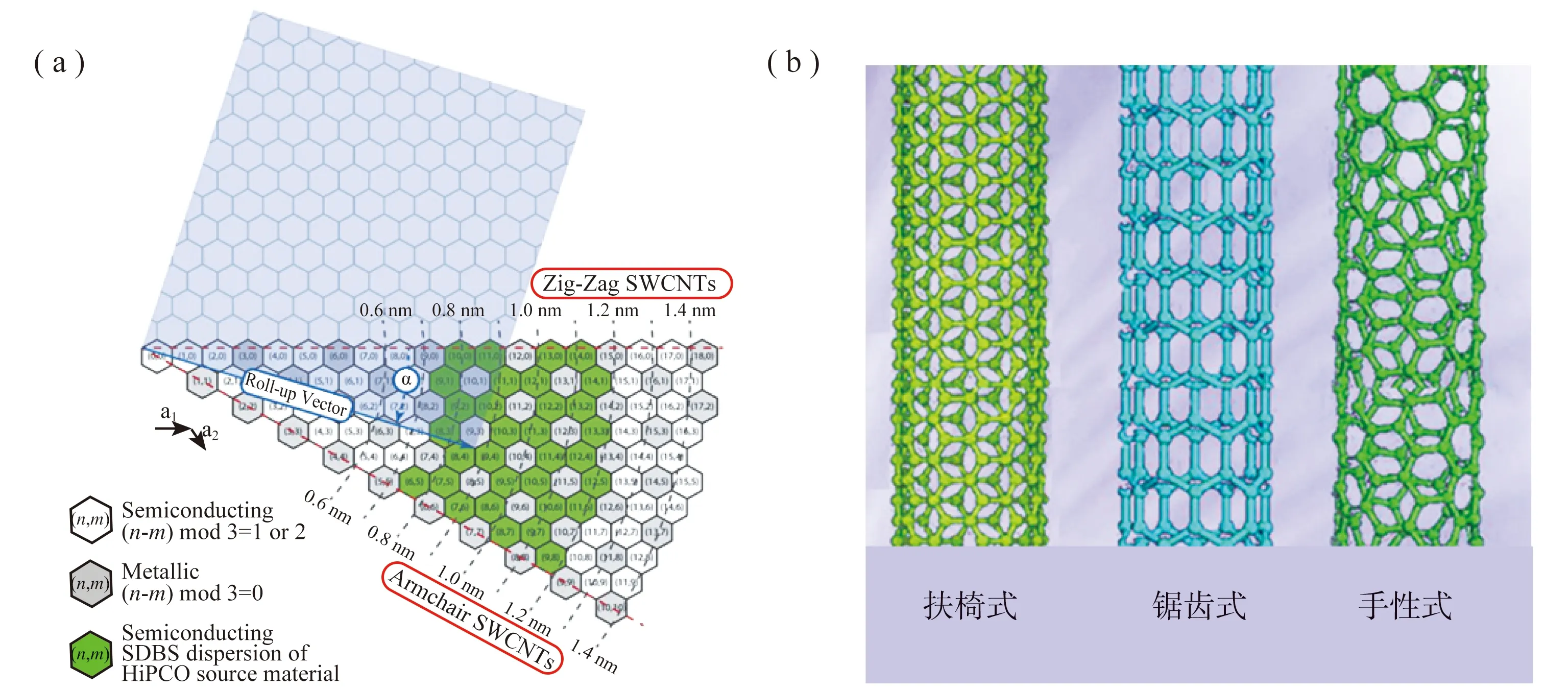

SWCNT的电子结构可以由卷积向量(n,m)指数来确定,不同的(n,m)对应不同的手性矢量、手性角和卷曲方式等结构参数。如图4(a)所示,当(n-m)/3=k,k为整数时,SWCNT大致呈现金属性。而当(n-m)/3≠k,k为整数,SWCNT则呈半导体性[22]。根据折起后外部形态的不同,SWCNT可分为扶椅式(Armchair)、锯齿式(Zig-Zag)和手性式(Chiral),当m=n时,称为扶椅型管;当m=0时,称为锯齿型管;其他则一般称为手性管[23]。

图4 (a) SWCNT的卷积向量(n, m)指数示意图[22];(b)SWCNT结构分类图[23]

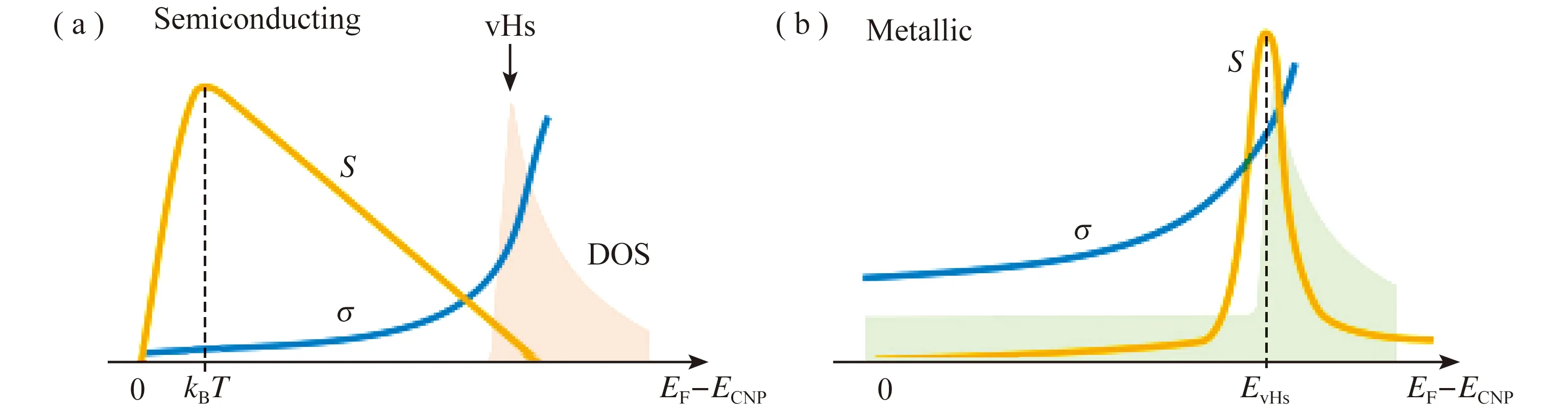

CNT电子结构与热电性能的依存关系已有较多报道。Blackburn等人在对CNT的电子结构进行分析后,得到三条结论:(1)纯半导体型CNT的理论塞贝克系数高;(2)适当的掺杂可以使纯半导体型CNT显示出高电导率;(3)电导率和塞贝克系数都与费米能级(EF)位置有关。随后,Yota Ichinose等人通过对半导体和金属CNT进一步研究后发现,对于半导体CNT而言,当费米能级EF从带隙的中间或电荷中性点(CNP)移动热能kBT的量级时,半导体的塞贝克系数逐渐增加达到最大值,如图5所示。然而,在这个EF值下,载流子浓度低导致σ非常小。当EF逐渐远离CNP时,随着载流子浓度的增加,σ单调增加,而S减少。因此,热电功率因子PF随EF的变化而持续保持较小值,即S和σ之间的相互制约阻碍了半导体CNT高热电性能的提高。一般来说,在态密度和EF非常接近的材料中会显示较好的热电性能。而金属性CNT相比半导体CNT而言,当EF接近CNP时,金属性SWCNT显示出很小的S和σ,因此在热电研究中经常被忽视。然而,由于金属SWCNT的态密度中范霍夫奇点(vHs)的存在,随着EF远离CNP时,S和σ均随EF的增加而增加,在EvHs处达到峰值。在一定条件下,金属SWCNT的σ值可以达到半导体SWCNT薄膜的5倍,因此可以利用纯金属SWCNT薄膜来解决热电材料电导率和塞贝克系数的权衡问题,这为增强CNT的热电性能提出了指导性的意见[24]。

图5 费米能量(EF)调谐CNT机制示意图(a) 半导体CNT;(b) 金属CNT[24]

3.3 CNT材料制备

由石墨层组成的一维结构的CNT,具有独特的结构和优异的性能。自1991年首次报道以来,已经引起了广泛关注。单个CNT的理论抗拉强度为100 GPa,同时具有极高的理论电导率,约为106 S·cm-1。这些特殊特性使得CNT成为适用于工业应用的热门材料。目前,CNT材料的制备已经采用多种方式合成,大体分为电弧放电法、催化裂解法和化学气相沉积法。

3.3.1 电弧放电法。电弧法是在惰性气体保护下,以石墨为电极、金属为催化剂,通过高频或接触引起电弧产生高温,阳极石墨电极蒸发,碳原子在催化剂的作用下进行结构重排后,沉积在阴极石墨电极上得到CNT[25]。

早期的电弧法主要用来制备C60,在没有加入催化剂时,偶尔能够产生MWCNT。日本学者Iijima发现在加入了含Fe的金属催化剂以后,在甲烷和氩气中成功地制备出了SWCNT,但是产量很低[26]。金属催化剂是生产SWCNT所必需的条件,但并不是生产MWCNT所必需条件,不同种类和组成的催化剂会影响SWCNT的形貌、纯度和产量。研究发现Fe-Ni、Co-Ni、Ni-Y等二元体系的催化剂有利于提高产量。另外,在制备过程中,电弧的电流和电压、惰性气体的种类以及电极之间的距离等都会影响CNT的合成[27]。随着工艺的改进,研究人员进一步提出了催化电弧法和等离子体电弧法等方法。

3.3.2 催化裂解法。传统的催化裂解法以高温下裂解的碳氢化合物为碳源,通过过渡金属催化,碳源自组装为卷曲的石墨片层结构,逐层生长,直到催化剂失活,CNT停止生长[28]。改进后的浮动催化热分解法,采用有机溶剂作为碳源,并溶入有机金属化合物作为催化剂,随有机溶剂一同进入反应器制得CNT。由于浮动催化热分解工艺中催化剂和碳源的可连续供给,产物的收集得以连续,适于工业化制备[29]。与电弧法相比,催化裂解法产量较高,但制备出的CNT质量较差,管身长但卷曲不直,管径不均匀,缺陷较多。

3.3.3 化学气相沉积法。化学气相沉积(CVD)法是在催化剂的作用下,在高温管式炉中将含碳气体进行催化分解得到CNT。相比前两种方法,该方法合成温度低,能有效减少高温下CNT分解不均匀的现象。另外,CVD法可以在不规则形状的载体表面甚至内部生长CNT,合成的CNT纯度和产量高,是在载体上合成CNT的最佳方法,也是目前常用的工业生产CNT薄膜的方式[30,31]。

根据对产品的要求,研究人员对CVD法进行了不断地创新和改进。Liao等人以CO为碳源,使用浮动催化化学气相沉积法(FCCVD),在气体中引入不同体积的CO2,成功合成了具有可调手性分布和可调颜色的SWCNT薄膜。当CO2的体积分数为0.25和0.37时,SWCNT薄膜分别显示绿色和棕色[32]。为制备高性能的CNT基电子器件,需要均一的高纯度半导体CNT。为此,Lin等人通过微波辅助CVD法,从SiO2/Si衬底上的碳碎片中再生SWCNT,微波辐照提供额外的热源,去除与CNT结合的极性基团,减少了CNT开口端的自发闭合。与原SWCNT相比,再生的SWCNT的手性没有任何变化,可用于提高CNT的均一性[33]。

4 n型CNT基热电材料制备策略

CNT极易吸附空气中的氧气,导致纯CNT通常表现出p型空穴传输行为。为了将CNT材料应用于热电材料中,制备空气稳定的n型CNT极为重要。n型CNT基热电材料的制备方法可以分为两大类:掺杂和复合。

4.1 掺杂

CNT的塞贝克系数、电导率和热导率都与载流子浓度相关,因此可以通过掺杂来改变CNT中载流子浓度分布,获得理想的热电性能。目前,所报道的n型掺杂剂主要有碱金属掺杂剂、有机掺杂剂以及离子型掺杂剂。碱金属对CNT进行掺杂时,可以成功地实现p型向n型的转换,但是掺杂效率低且稳定性很差。有机掺杂剂和离子型掺杂剂能够大幅度提高掺杂效率,但是这两种掺杂剂有一定的毒性,而且掺杂后的CNT在空气中的长期稳定性还有待提高。

4.1.1 碱金属掺杂剂掺杂。在CNT被发现不久,人们就开始尝试对CNT进行n型改性。Lee等人早期分别使用气相的溴和钾无机物对SWCNT进行化学掺杂,实验表明,碱金属K可以提高SWCNT的电导率,同时作为良好的电子供体能得到n型SWCNT。但是,该样品在空气中极其不稳定,暴露在空气中后,不仅电阻率大幅度增加,而且掺杂后的SWCNT也会很快被氧化成p型,难以实际应用[34]。随后,研究人员发现其他的碱金属如Cs和Sr等也能够对CNT进行n型掺杂改性,但是掺杂时间长和空气稳定性差的缺点迫使人们必须寻找新的掺杂剂[35]。

4.1.2 非离子型有机掺杂剂掺杂。研究发现含N元素的有机掺杂剂有望将N元素上的孤对电子转移到CNT上,从而实现CNT的n型掺杂。早期,Mistry等人发现小分子联氨(N2H4)是一种有效的CNT的n型掺杂剂,吸附在表面的N2H4会向CNT提供大量电子,并将CNT的EF提高0.7 eV。虽然N2H4掺杂CNT的掺杂效率高,但是N2H4的毒性、储存困难和空气不稳定性等问题使得研究人员将目光转移到了其他的含氮掺杂剂上[36]。聚乙烯亚胺(PEI)是一种简单、高效、廉价的n型掺杂剂,而且容易吸附在CNT表面。Montgomery等人将PEI分散在N,N-二甲基甲酰胺(DMF)溶剂中,使用喷枪将该PEI的混合溶液制成喷雾,对CNT进行掺杂。得到了S为-32.5 μV·K-1的n型CNT[37]。Freeman等人将SWCNT分散在十二烷基苯磺酸钠中,使用PEI掺杂后,用聚醋酸乙烯密封PEI/SWCNT,实现了S高达-100 μV·K-1,PF为8.4 μW·m-1·K-2[38]的热电性能。

图6 (a)基于FCCVD合成的n型SWCNT薄膜;(b)基于分散CNT溶液的n型SWCNT薄膜;(c)室温下原始和掺杂SWNTs薄膜的电导率和塞贝克系数;(d)室温下原始和掺杂SWNTs薄膜的功率因子;(e)掺杂1%PEI的n型SWNTs膜在空气中的稳定性;(f)不同的柔性n型热电材料的功率因子对比[40]

Xia等人在PEI/SWCNT薄膜中加入三乙二醇(TEG)修饰的C60(TEG-C60),使得原本在有机溶剂中难溶解的C60在PEI溶液中能更好地分散,所制备的TEG-C60/PEI/SWCNT薄膜具有高载流子迁移率和高电导率。在TEG-C60和SWCNT质量比为1∶100时,其峰值σ能达到923 S·cm-1,S为-42 μV·K-1。此外,TEG-C60的加入提高了薄膜的空气稳定性,n型TEG-C60/PEI/SWCNT在60 ℃和120 ℃的高温下暴露20天后,S仍能分别保持在原始值的83%和85%[41]。

磷与氮在元素周期表中的同一主族,除了含N的有机掺杂剂外,一些含P的有机分子也是很好的n型掺杂剂。Nonoguchi等人使用了33种有机化合物对CNT进行掺杂,其中包括含P的有机掺杂剂三苯基膦(tpp)、2,6-二苯基苯酚(dpp)和1,2-双(二苯基膦)乙烷(dppp)等,其化学结构如图7(a)所示。使用tpp和dppp掺杂后CNT,发现其PF超过25 μW·m-1·K-2,比含N掺杂剂PEI高出2.5倍以上,突显了含P有机掺杂剂在制备n型CNT基热电材料的优势。从图7(b)中可以看到,随着掺杂剂tpp浓度的增加,SWCNT的σ先减小后增大。S在tpp浓度为2%到3%之间从p型转变为n型。随着tpp浓度进一步增加,负塞贝克系数也会逐渐增大。这是因为在低掺杂水平下,来自tpp掺杂剂的电子会抵消CNT中的空穴,导致S和σ的减小。而在重掺杂的情况下,CNT以电子为主要载流子,使S和σ都增加,见图7(c)[42]。

图7 (a)n型有机掺杂剂的化学结构示意图;(b)CNT的热电性能与tpp掺杂剂浓度的关系示意图;(c)n型掺杂机制的示意图[42]

4.1.3 离子型掺杂剂掺杂。Yu等人利用还原剂硼氢化钠(NaBH4)作为CNT的n型掺杂剂,将CVD生长的CNT薄膜浸渍在NaBH4水溶液中,发现CNT可以被快速还原并产生大量的氢气气泡。掺杂后,CNT的S值由+22 μV·K-1转变为-24 μV·K-1。此外,无机还原剂还可以进一步提高n型掺杂态CNT的热电性能[43]。Wu等人在SWCNT粉末中加入二乙三胺,抽滤成膜后用还原剂氢化钙(CaH2)的乙醇溶液对其处理。虽然掺杂后σ有所降低,但是S绝对值增大至41 μV·K-1,最大PF可达27.7 μW·m-1·K-2[44]。这两种无机还原剂的还原机理相似,NaBH4和CaH2不稳定,在溶液中电离形成H-,随后两个H-结合生成氢气,并向CNT提供电子,最终得到n型CNT。

2H-=H2+2e-。

(5)

OH-通常被认为是质子溶剂中的弱还原剂,然而,在非质子溶剂中氢氧化物的供电子能力能够实现CNT的n型掺杂。Nonoguchi等人将CNT薄膜浸渍在0.1 mol·L-1盐(如NaOH、KOH、KCl等)和冠醚的混合溶液中,冠醚与碱金属的阳离子配位([M-crown]+,M=Li, Na, K),能够对CNT进行n型掺杂。实验表明,使用KOH和苯并-18-冠-6-醚掺杂的SWNTs薄膜在100 ℃下能保持n型特征至少1个月,见图8。Nonoguchi从补偿阳离子结构角度出发,认为金属阳离子在冠醚的中心与其配位形成[M-crown]+,OH-与CNT发生电子转移反应,形成过氧化氢,从而还原CNT并使其带负电荷。而卤化物阴离子Cl-等会形成卤素分子并提供电子给CNT,卤素分子可通过后处理去除。阴离子实现n型掺杂的同时,富电子CNT通过静电作用吸引阳离子[M-crown]+进行电荷补偿,从而达到稳定负电荷的作用。并且大冠醚配合物可能通过冠醚中来阻止CNT直接吸附空气中氧气,以提高CNT的n型稳定性[45]。

目前,n型CNT掺杂剂的主要问题是,掺杂后的CNT会吸附空气中的氧气发生氧化反应,影响掺杂后n型特征的稳定性。因此,好的n型掺杂剂不仅需要提高CNT的热电性能,更应当维持其n型寿命。

图8 (a) 盐诱导n型掺杂的原理图;(b) 该工作中典型的n型掺杂剂示意图;(c) KOH/苯并-18-冠-6-醚/CNT在100 ℃下的热电性能稳定性[45]

4.2 复合

除了掺杂外,复合是另一种制备n型CNT热电材料的可行方法。结合无机热电材料高塞贝克系数和有机热电材料低热导率的优势,制备CNT基复合热电材料有望实现1+1>2的效果。当前,纯CNT及其p型纳米复合材料的热电性能已取得一定的成果,CNT与聚(3,4-乙基二氧噻吩):聚苯乙烯磺酸盐(PEDOT:PSS)的p型复合材料zT值已经达到了0.42,而n型CNT复合材料的性能远落后于p型性能,关于n型CNT复合材料的研究仍有较大的空间[46]。

4.2.1 复合无机材料。无机硫族化合物是传统的高性能热电材料,但它们固有的脆性和刚性使其很难同时具有高热电性能和良好柔韧性[47]。而CNT具有独特的电学和热学性能以及优异的柔韧性,但由于CNT不均匀的内部结构、弱界面相互作用和残留的绝缘表面活性剂杂质等原因,使CNT基复合材料的热电性能仍远低于最先进的无机硫族化合物。因此,合理设计和制造具有优良综合性能的柔性热电材料仍然是一个巨大的挑战。对此,如图9所示,Jin等人使用SWCNT网络作为支架,采用磁控溅射技术在SWCNT上沉积和生长出层状结构的Bi2Te3纳米晶体,形成具有高度有序结构的Bi2Te3/SWCNT复合薄膜材料。由于无机半导体与一维SWCNT网络相结合,同时得益于Bi2Te3高度有序的结构,该薄膜在室温下的S绝对值能达约170 μV·K-1,PF能达到约1 600 μW·m-1·K-2,最大zT值为0.89,是目前报道的性能最好的热电薄膜材料之一[48]。

最近,Zhang等人采用低成本的溶剂热辅助真空过滤法,在275 ℃下成功合成了n型的Bi2Se3/SWCNT柔性复合薄膜,表面活性剂聚乙烯吡咯烷酮(PVP)的加入使得SWCNT在乙二醇溶液中形成均匀分散的网络结构,有利于在SWCNT表面生长结晶度高的六边形Bi2Se3纳米片。均匀的Bi2Se3纳米片直接生长在SWCNT上,Bi2Se3与SWCNT的界面相互作用降低了Bi2Se3与SWCNT的接触电阻。此外,由于Bi2Se3纳米片与SWCNT的交织,复合薄膜表现出优异的柔韧性,在围绕3.5 mm半径的棒进行5 000次弯曲循环后,热电性能几乎保持不变。最终,w(Bi2Se3)∶w(SWCNT)=1∶1的复合薄膜的σ可达292.7 S·cm-1,PF可达52.7 μW·m-1·K-2[49]。尽管热电性能有待提高,但是为低成本合成无机材料和CNT的复合材料提供了思路。

图9 独立的高度有序的Bi2Te3/SWCNT复合热电材料的制备流程及结构示意图[48]

4.2.2 复合有机材料。将CNT与有机小分子复合是一种制备n型CNT基热电材料的有效方法。有机小分子具有高塞贝克系数,但是其低电导率严重限制了高功率因数的实现。而CNT具有高电导率,将CNT与有机小分子两者进行复合,可以提高热电性能。丙烯二酰亚胺由于其高电子亲和性和优异的热氧化稳定性而广泛应用于光伏电池、场效应晶体管等领域。基于此,Wu等人设计合成了过乙炔二酰亚胺(PDINE)和萘二酰亚胺(NDINE)的氨基取代丙烯衍生物,并同CNT复合。由于晶体PDINE(或NDINE)和CNT之间存在较强的π-π界面相互作用,相互连接的SWCNT网络包裹着晶体,形成了分散良好的共混物。最终,优化后的PDINE/SWCNT和NDINE/SWCNT复合材料的S绝对值最大可达52.4和60.2 μV·K-1,σ可达500和400 S·cm-1,最大PF值分别达到112和135 μW·m-1·K-2[50]。

Gao等人对PDINE和NDINE的结构进行分析后,进一步设计了一系列在吖啶酮环上C2和C7位置上结合不同叔胺基的有机物(简称ADTA),将其与SWCNT结合,形成柔性的SWCNT/ADTA复合薄膜。末端叔胺和侧链的数量对复合材料的热电性能有很大的影响,在430 K时,质量比为1∶1的SWCNT/ADTA复合薄膜的S绝对值最大可达64.6 μV·K-1,PF最大可达289.4 μW·m-1·K-2[51]。

大多数报道的基于CNT的无机或有机复合材料都带有一定毒性,制备无毒且经济有效的天然热电材料是非常必要的,特别是在可穿戴热电材料领域。Cataldi等人将MWCNT、PVP和天然树脂在乙醇和水的混合溶液中进行超声分散,使溶液均质化。然后将混合液体喷涂在棉花衬底的两侧,同时用加热枪加热,以快速蒸发乙醇溶剂。喷涂结束后,将样品在190 ℃下烘干1 h进行定型,获得了棉花基底完整的柔性复合材料。棉花基底使得该材料具有很好的柔软性和灵活性,另外,天然树脂的添加使其具有更高的生物可降解性。最终该n型复合材料的S为-3.2 μV·K-1,σ最大为55 S·cm-1。进一步将制备的n型CNT基复合材料和优化后的p型热电臂组装构筑热电器件,在ΔT≈70 ℃时,其最大输出功率可达1.0 nW[52]。虽然热电性能不够优异,但是在天然生物复合的热电材料中属于性能较高的一类,为制备绿色环保的天然可降解的可穿戴热电材料奠定了基础。

最近,如图10所示,Cao等人首次将组氨酸(His)、赖氨酸(Lys)、精氨酸(Arg)、谷氨酸(Glu)和天冬氨酸(Asp)五种天然氨基酸分别同SWCNT进行复合,并通过简单的超声分散和真空过滤法制备了绿色环保的n型和p型SWCNT/氨基酸的热电薄膜材料。在这些复合材料中,SWCNT/His和SWCNT/Lys具有良好的n型热电性能,在室温下的最高PF分别为508.5和502.0 μW·m-1·K-2。而SWCNT/Asp表现出p型行为,功率因子达为221.6 μW·m-1·K-2。由于偶联咪唑基团可以在SWCNT和His之间形成π-π和p-π相互作用,SWCNT/His在三种复合材料中S的绝对值最高。由于氨基酸与SWCNT之间的分子间相互作用,使氨基酸粘附在SWCNT的表面,从而减缓了氧化过程,使得这三种碱性氨基酸复合材料表现出较好的空气稳定性,其中SWCNT/Lys复合材料的空气稳定性最好,暴露在空气中一个月仍然维持稳定的n型特征[53]。

5 结论和展望

在过去的几年里,对于n型CNT基热电材料的研究呈指数性增长,优化方法和制备工艺不断得到改进和完善。目前,制备n型CNT主要分为掺杂和复合两种方式。在n型掺杂剂中,碱金属掺杂剂的研究较早,但是掺杂后的CNT性能较差。当前主要使用有机掺杂剂或离子型掺杂剂对CNT进行掺杂改性。此外,使用复合的方法制备的n型CNT热电材料,主要借助其他材料的优势,如无机材料的高塞贝克和有机材料的低热导等,实现了热电性能的提高。但是由于现阶段的制备工艺和复合方式的局限性,CNT复合n型热电材料的报道要少于其掺杂热电材料,复合材料的研究还有待深入。一方面,需要不断探索低维及多维尺度纳米材料与CNT的复合,达到更高的无量纲热电优值。另一方面,在材料优化的基础上,应当进行合理的器件结构设计,从模块水平实现更高性能的输出。

无论是利用电子转移进行掺杂,还是复合其他性能优异的材料来制备n型CNT基热电材料,都已经取得了很大的进展。但是,对于n型CNT基热电材料,仍然存在很大的提升空间。首先,n型CNT基热电材料的空气稳定性差阻碍了其应用,不能一味地追求高PF值,为了防止其氧化,需要进一步开发新的策略,来提高型CNT基热电材料的空气稳定性和热稳定性。其次,CNT同无机或有机材料的掺杂或复合,不同材料的界面相互作用会影响最终的性能,对界面作用的深入研究有助于在分子层次上提高其性能。最后,绿色环保型CNT基热电材料和器件的探究较少,对于环境友好型的高性能热电材料的研究还有待深入。

为了使n型CNT基热电材料得到进一步发展,必须努力将其扩大到实际可用的尺寸。虽然目前CNT的生产已达商业规模,但是本综述中所讨论的n型CNT的制备方法,是基于实验室的规模进行的。在后续的研究中,还需要不断地改进设备仪器和工艺流程,以满足商业生产所需的n型CNT基热电材料的尺寸,使其在实际应用中得以发挥性能。