永磁直驱电动钻机在车排子地区铀矿钻探工程中的应用

蔡顺山,孟祥森,董瑞

(核工业二一六大队,新疆 乌鲁木齐 830011)

近年来,核工业二一六大队砂岩型铀矿钻探施工钻机主要以国产立轴式钻机为主,当前立轴式钻机采取机械传动,存在传动效率低、自动化程度低、劳动强度高、安全环保性能低、集成化程度低、给进行程短、操作工序繁琐等问题[1],立轴式钻机的可靠性不足和高耗低能缺点,在一定程度上制约了当前砂岩型铀矿钻探生产效率。

为了降低钻探成本,钻机应当具备安全可靠、结构先进、节能环保等特点和优势,为此国内外对于钻探设备的改造已经向电动化改造方向发展,钻探设备的直驱化和智能化已成为钻探设备发展的主流方向。2015 年,北京探矿工程研究所率先研发了永磁直驱电动钻机,实现了钻机结构和能效的双“革命”,研制的ZJ30-70DBZ 系列永磁直驱顶驱电动钻机是国内最早、最先进的永磁直驱深部电动钻探设备。在浙江页岩气勘查LC-1 井、广东惠热1 井和雄安新区D20 地热井钻探工程中得到了广泛应用,全面满足绿色、环保、“泥浆不落地”等施工要求。

电动直驱技术是将电机与负载直连,实现对负载的直接驱动,能简化中间传动环节,缩短传动链,提高传动效率[2]。传统岩心钻机、泥浆泵采用大功率三相异步电机,其结构复杂、维修成本高、传动效率低。永磁直驱电动钻机采用稀土永磁同步变频电机直接驱动,是对传统岩心钻机的创新性改革,实现电机与绞车、泥浆泵、转盘等大功率主体设备无齿直联,减少传动装置与变速机构,使钻机整体结构更加紧凑。同时,凭借永磁同步电机本身的高效、高功率因数的特性,使该类型装备具有节能环保的优势[3]。

为适应地质勘查队伍钻探设备转型升级、高质量发展的趋势,以及绿色低碳、节能环保钻探的要求,对传统立轴式钻机的改造势在必行[4]。因此,核工业二一六大队依托铀矿勘查项目,与河北永明地质工程机械有限公司合作,将稀土永磁电动直驱和信息自动化技术应用于铀矿钻探工程,研制一款适用于铀矿钻探作业的快装式电动直驱钻机,并命名为XD-10DK。

1 XD-10DK 型钻机技术特点

XD-10DK 型钻机是一款模块式电动直驱钻机。钻机主要由司钻控制系统、直驱顶驱、机械手系统、直驱绞车、液压系统、电控配电系统、直驱泥浆泵等组成。

XD-10DK 钻机的作业状态高度为21 m,其动力头最大额定静钩载200 kN,最大钩载360 kN,最大名义钻井深度为1 000 m(Φ60 mm 钻杆),泥浆泵最大排量为390 L/min。钻机主要性能参数如表1 所示。

表1 XD-10DK 钻机主要性能参数Table 1 Main performance parameters of XD-10DK drilling rig

XD-10DK 钻机的绞车、顶驱、泥浆泵均采用电直驱技术,司钻室集中控制钻机液压、电控系统、工业监控及钻井仪表组。钻机由钻台模块、钻机主体模块两部分组成,具有高效率、多装载形式等特点。

2 XD-10DK 钻机应用

2.1 工区概况

工区位于准噶尔盆地西部车排子地区,工区出露地层主要为第四系、古近系和白垩系,地层以褐红色泥岩、砂质泥岩夹砾岩、灰色砂砾岩、含砾砂岩、中细砂岩夹灰色泥质岩为主,岩石的可钻性为2~6 级。

2.2 钻进效率与钻孔质量分析

2022 年,XD-10DK 电动直驱钻机(简称电动钻机)在车排子工区共完成6 个钻孔的施工,总钻探工作量4 809.74 m,其中最大孔深是981.30 m,平均孔深801.62 m,平均台月效率为853.03 m/台月。使用电动钻机、立轴式钻机施工的钻探指标对比如表2 所示。

表2 电动钻机与立轴式钻机施工情况对比表Table 2 Comparison of construction conditions between electric drive drilling rig and vertical shaft drilling rig

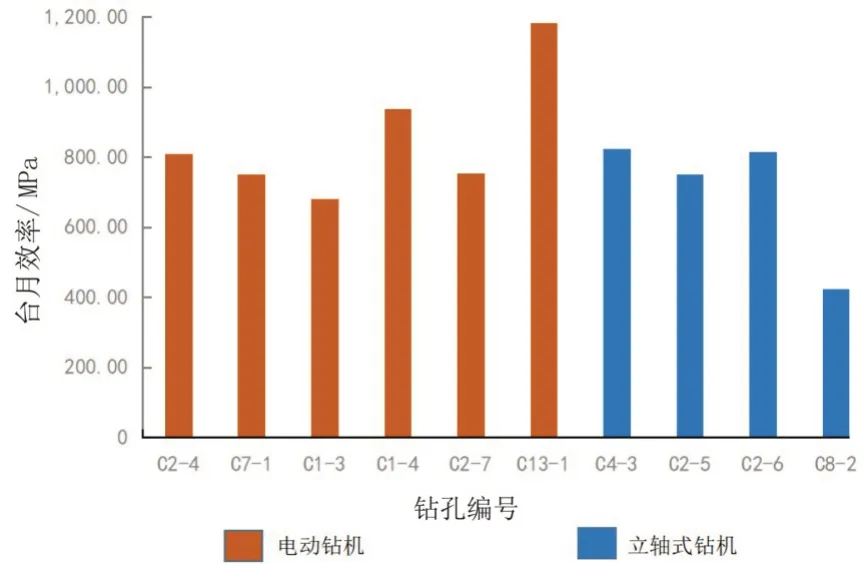

由表2 可知,在同工区施工条件、地层条件、孔深等基本相同的情况下,电动钻机采用电机直驱钻进方式,与立轴式钻机的机械式传动相比,能够减少钻机维修的辅助时间,提高台月效率。电动钻机施工的平均台月效率为853.03 m/台月,普通立轴式钻机的平均台月效率为703.04 m/台月,电动钻机台月效率比传统立轴式钻机高21.33 %(图1)。

图1 电动钻机与立轴钻机台月效率对比Fig.1 Monthly drilling meters of electric drilling rig and vertical shaft drilling rig

图2 为两种钻机的机械钻速对比,由图2可见,电动钻机的小时效率高于立轴式钻机。其主要原因是电动钻机采用动力头直驱钻进方式,取消了原有立轴式钻机的倒杆操作,其辅助时间相对减少。而且电动钻机采用无级变速直驱电机,钻进参数实时可调,钻进效率更高,平均机械钻速为3.52 m/h,电动钻机的机械钻速比传统立轴式钻机高14.29 %(表2,图2)。

图2 电动钻机与立轴钻机机械钻速对比Fig.2 Hourly efficiency of electric drilling and vertical shaft drilling

在使用普通单管提钻取心工艺的相同条件下,电动钻机的钻孔偏斜度控制得更好,偏斜距离有效降低(表2,图3)。主要原因是电动钻机具有钻压自动控制系统,能够减少干钻取心导致的钻孔偏斜;电动钻机的恒压送钻能够精准控制钻压,自动送钻,减少钻压变化导致的钻孔偏斜。电动钻机的岩心采取率比立轴式钻机高15.48%,由于电动钻机取消了倒杆操作,避免了立轴式钻机倒杆过程中由于操作失误导致的掉心现象,因此钻进岩心更加平稳,岩心采取率相对较高[5](图4)。

图3 电动钻机与立轴钻机百米斜度对比Fig.3 Hundred-meter inclination of electric drilling and vertical shaft drilling

图4 电动钻机与立轴钻机平均采取率对比Fig.4 Average recovery rate of electric drilling and vertical shaft drilling

2.3 钻机的安全与环保性能分析

XD-10DK 电动钻机的控制全部集中于司钻控制室。在钻进过程中,数字化监测系统可以对泵压、流量、扭矩等钻进参数变化做出判断并发出预警,提示设备操作可能出现的异常,防止发生钻探事故,保障孔内安全。而传统立轴式钻机的操作主要依靠的是机长的熟练程度,其操作随意性较大,容易导致孔内事故的发生[6]。

2022 年,在车排子工区6 口钻孔钻探过程中,使用电动钻机在施工过程中未发生孔内事故和孔内复杂情况,有效保障了钻孔作业安全和高效钻探。电动钻机配备机械手系统和自动投球装置,在正常钻进中,可实现自动加钻杆,干拧前实现自动投球,无需钻工上塔和登高投球,单次取心爬塔次数由2 次减少为1 次,有效地减少高空作业次数,降低安全风险。

XD-10DK 电动钻机采用DB-5Z 直驱绞车,绞车由两台37.5 kW 的交流变频电动机直接与滚筒轴相联,取消了离合器,滚筒与主电机完全同步,为单轴绞车[7]。绞车采用交流变频驱动,可实现无极调速,大大提高了功率的利用率。永磁同步电机可精准控制,可编程逻辑控制器(PLC)可以通过控制电机转子位移和正负力矩闭环平衡达到制动或锁定的效果。该功能可以智能化地控制绞车的运行和悬停,在液压送钻情况下,避免了起下钻的溜钻、顿钻、制动失效和顶天车等恶性事故的发生[3]。DB-5Z 直驱绞车滚筒体表面采用里巴斯(Lebus)绳槽,排绳整齐,可延长钢丝绳使用寿命,避免钢丝绳排列不整齐导致的钢丝绳异常磨损和断裂问题,有效地避免人身伤害事故的发生。直驱绞车取消立轴式钻机采用的带式摩擦制动方式,采用液压盘刹系统,可防止制动系统不灵活导致的溜钻、跑钻等事故的发生[8]。绞车安装游车防碰装置,能够避免钢丝绳过卷导致的游车碰天车的事故。

XD-10DK 电动钻机采用XD-36Z 顶驱系统,额度载荷360 kN,最大扭矩5 000 N·m。顶驱系统采用直驱方式,取消了立轴式钻机的立轴倒杆操作,使得钻进过程更加平稳。顶驱系统采用动力头回转机构,避免立轴式钻机回转机构水龙头高压管在高速旋转情况下缠绕立轴、水接头坠落等事故的发生[9]。电驱钻机二层台也进行了设计优化,使得井架工工作空间更大,降低了劳动强度,保障高空作业人员的安全(图5)。

图5 立轴式钻机钻塔工作台与电驱钻机工作台对比示意图(红色区域表示人员可活动空间)Fig.5 Schematic diagram showing the drilling tower workbench of a vertical shaft drilling rig and an electric drive drilling rig(red indicates personnel movable space)

XD-10DK 电动钻机采用DBZ-390/15A 型变量卧式3 缸单作用活塞泵,该泥浆泵采用永磁同步直驱伺服电机,其泵量动态可调,节约了更换缸套的维护时间,提升作业效率,满足深部地层钻探工程的施工要求。

XD-10DK 电动钻机的司钻控制房,融合机、电、计算机及通讯、人机工程等技术于一体,为司钻提供了舒适的工作环境、简捷的操作空间、方便的观察视野,将操作人员从紧张、繁重、简单的体力劳动中解放出来,使司钻更专注于钻井工艺,有效地保证了钻探安全,提高了生产效率。在XD-10DK 电动钻机一体化的司钻控制房,钻机操作功能是依靠手柄和操作按钮来实现的,比传统立轴式钻机的换挡式操作更加简单易学,这是地勘装备转型升级、智能提升的具体体现[10]。XD-10DK 电动钻机具有双向信息传输的模块,可以实现钻进参数的实时记录和传输,使得远程传输、远程诊断和远程控制成为现实,进一步提升钻探信息化、数字化的能力。数据记录系统可以远程回传现场的基础数据,为技术人员对现场的预判提供数据的支撑。

电动钻机采用模块化、集成化设计,减少对钻场环境的影响。钻机模块化设计有利于机台标准化建设。绞车采用电机直接驱动,没有减速箱和离合器,不需要润滑系统,没有自然环境污染的风险,节约维护保养成本。

2.4 钻机的经济性分析

传统立轴式钻机主要依靠电机带动机械传动的方式进行钻进,一般采用“动力机构+传动机构+变速机构+执行机构”的驱动方式[11],使得钻机结构复杂,运行维护费用居高不下。而电动钻机的泥浆泵、绞车和动力头都采用直驱电机驱动,结构简单,降低钻机的维护费用(表2)。动力头输出轴下端设计有浮动减震装置,方便卸扣的同时,还可以降低钻进过程中钻柱震动对动力头的冲击,降低钻进过程中由于跳钻导致的钻具磨损,减少管材成本。

XD-10DK 型钻机采用模块化设计,其主体结构分为主机模块和钻井平台模块,两个模块可以整体吊装、运输;长途运输可将两个模块分别拆解、分体运输,满足公路运输条件。电动钻机结构紧凑,可节省运输费用和器材成本,包括管材、传动部件、润滑油、维修配件等[12]。

XD-10DK 型钻机钻塔为分段式设计,能够实现钻机自主起塔和放塔作业,提高钻机的搬迁、安装效率,降低钻塔起放风险,降低搬迁成本。

3 XD-10DK 钻机未来改进方向

XD-10DK 电动钻机在搬迁和运输过程中可拆分为井架模块和钻台模块,其中井架模块自重达到30 t,而钻台模块只有6 t 左右,自重分配不合理。由于孔位分散、基本位于农田或戈壁滩,地基较为松散,且基本不对钻机地基进行固化处理,因此需使用50 t 汽车吊车进行设备吊装,搬迁较为困难且费用较高、效率低。未来将对两个模块的重量分配进行优化设计,从而达到高效搬迁的目的。

XD-10DK 电动钻机与传统立轴式钻机相比,其结构、配件、油路系统、电子元件等进行了革新设计,因此对于设备操作人员提出了更高的要求,尤其是其电、油路系统维修复杂,要求人员具有更高的知识储备和维修技能,在一定程度下制约了该型钻机的推广应用[12]。因此钻机应在配件的标准化、设备维修的简便性方面进行进一步的优化与改进。

XD-10DK 电动钻机在设计上存在一些缺陷,其二层工作台高度为13 m,而目前机台常用的钻杆立根长度为13.5 m,这就导致井架工需要弯腰才能摘挂钻杆,存在一定的风险。XD-10DK 电动钻机井架为JJ30/18-K 型井架,井架主要由上段、下段、天车、钻台总成和后台等部件组成,该井架的下段净宽度为1.7 m,打开动力头状态下动力头离井架下段中性线距离为50 mm,这就导致游车在运动过程中容易碰撞动力头,影响提下钻速度。

另外XD-10DK 电动钻机钻台模块宽度为2.3 m,在去除井口模块的情况下剩余面积过小,留给井口工的活动空间过小,导致孔口泥浆喷溅严重,影响钻工的安全。因此建议在保留动力头可以打开的状态下,加大滑车的运行空间,避免相互碰撞。另外需调整工作台高度和司钻模块位置,使塔上和孔口的操作空间进一步优化,以提高钻工的安全性,降低劳动强度。

4 结论

1)将稀土永磁电动直驱和现代信息自动化技术应用于铀矿钻探领域,研发XD-10DK电动直驱钻机,在准噶尔盆地车排子地区砂岩型铀矿6 个钻孔获得成功应用,验证了钻机的可靠性。

2)与传统的立轴式钻机相比,电动钻机具有施工效率高、可操作性强、孔身质量好等特点,在深钻孔优快钻探方面有一定的技术优势,能有效地提高岩心采取率,降低钻孔孔斜。

3)电动钻机具有燃料消耗少、环境保护好的特点,在提高钻探安全、提高钻探生产管理方面有突出的优势,其模块化设计有效提高了机台的搬迁效率和钻机的运输效率。

4)电动钻机维护保养方便,其电子化、智能化设计,有效降低劳动强度,减少孔内事故,提高动力传动效率,降低钻机维修成本。

5)绿色环保、安全可靠、节能高效的新型电动钻机是未来地质勘探岩心钻探设备转型升级和高质量发展的理想装备。

——辽宁省博物馆藏中国古代立轴山水画展