扇形齿PDC钻头破岩机理及工作性能仿真分析*

彭 齐 杨雄文 任海涛 张 灯 柯晓华 冯 枭 马 驰

(1.中国石油集团工程技术研究院有限公司 2.西南石油大学机电工程学院 3.中国地质大学(北京)能源学院)

0 引 言

PDC钻头目前在油气钻井中广泛使用[1],其主要采用圆形切削齿作为切削元件,以剪切方式破碎岩石。切削齿在钻压和扭矩的作用下克服地层应力,吃入并破碎岩石。PDC钻头在软到中硬地层具有机械钻速快、使用寿命长等优点[2]。但随着钻井深度的增加,地质条件变得更加复杂,岩石强度、硬度及塑性均明显增加,纯剪切方式已不容易钻进地层[3-4]。这是因为常规圆形切削齿与岩石接触面积大、吃入深度不够,使其在地层岩石表面重复剪切滑移,无法进行体积切削,因而难以有效破岩钻进,导致钻进效率低,机械钻速不高[5]。

针对上述问题,近年来国内外研究人员对钻头及切削齿进行了大量研究。邓敏凯等、孟昭等[7-8]应用仿真和试验方法分析了切削齿的破岩机理。龚均云等、邹德永等、赵润琦等[9-11]开展了斧形齿的数值模拟与试验研究工作,验证了斧形齿的良好性能。D.CRANE等、冯松林等、林四元等、彭齐等、魏秀艳等[12-16]开展了脊形齿的机理研究与应用提速工作。针对锥形齿,杨顺辉[17]、居培等、徐卫强等[18-19]研究了其破岩理论与破岩特性。非平面齿的形式多样,谢晗等、PENG Q.等、刘和兴等[20-22]开展了一系列非平面齿破岩机理与破岩效率的对比与研究。综上研究发现,目前针对钻头切削齿的研究主要集中在非平面齿,而针对如扇形齿的非圆形齿的研究相对较少。扇形齿以“尖端”接触岩石,接触面积小,受力集中,侵入岩石能力更强,岩石在较大的接触应力的作用下易产生破碎裂纹[23]。因此,分析扇形齿破岩机理,探求其切削规律,针对复杂地层开展扇形齿PDC钻头工作性能分析,具有重要意义。

1 扇形齿单齿切削破岩试验

针对扇形齿切削破岩过程,通过单齿切削试验,分析岩石强度、前倾角以及切削深度3大关键因素对扇形齿切削载荷及切削效率的影响,以便后续建立扇形齿切削载荷模型。其中对切削载荷(切削力)的分析主要通过对比轴向力和切向力实现,切削效率分析则主要通过对比破碎比功实现。

1.1 试验方法

扇形齿单齿切削破岩试验机如图1所示。从图1可见,该试验机包括刨床力架、三向力传感器、扇形齿(含齿座)、刨床工作台及数据采集系统。利用岩石切削试验机及扇形齿在不同前倾角(5°、10°、15°、20°、25°、30°)及不同切削深度(1.0、1.5、2.0、2.5 mm)条件下对不同岩石(黄砂岩,单轴抗压强度21.49 MPa;武胜砂岩,单轴抗压强度67.55 MPa;北碚灰岩,单轴抗压强度105.95 MPa)进行单齿直线切削试验,部分切削痕迹如图2所示。

图1 扇形齿单齿切削破岩试验机Fig.1 Rock cutting tester of single fan-shaped cutter

图2 扇形齿单齿切削痕迹Fig.2 Cutting marks of single fan-shaped cutter

1.2 试验结果分析

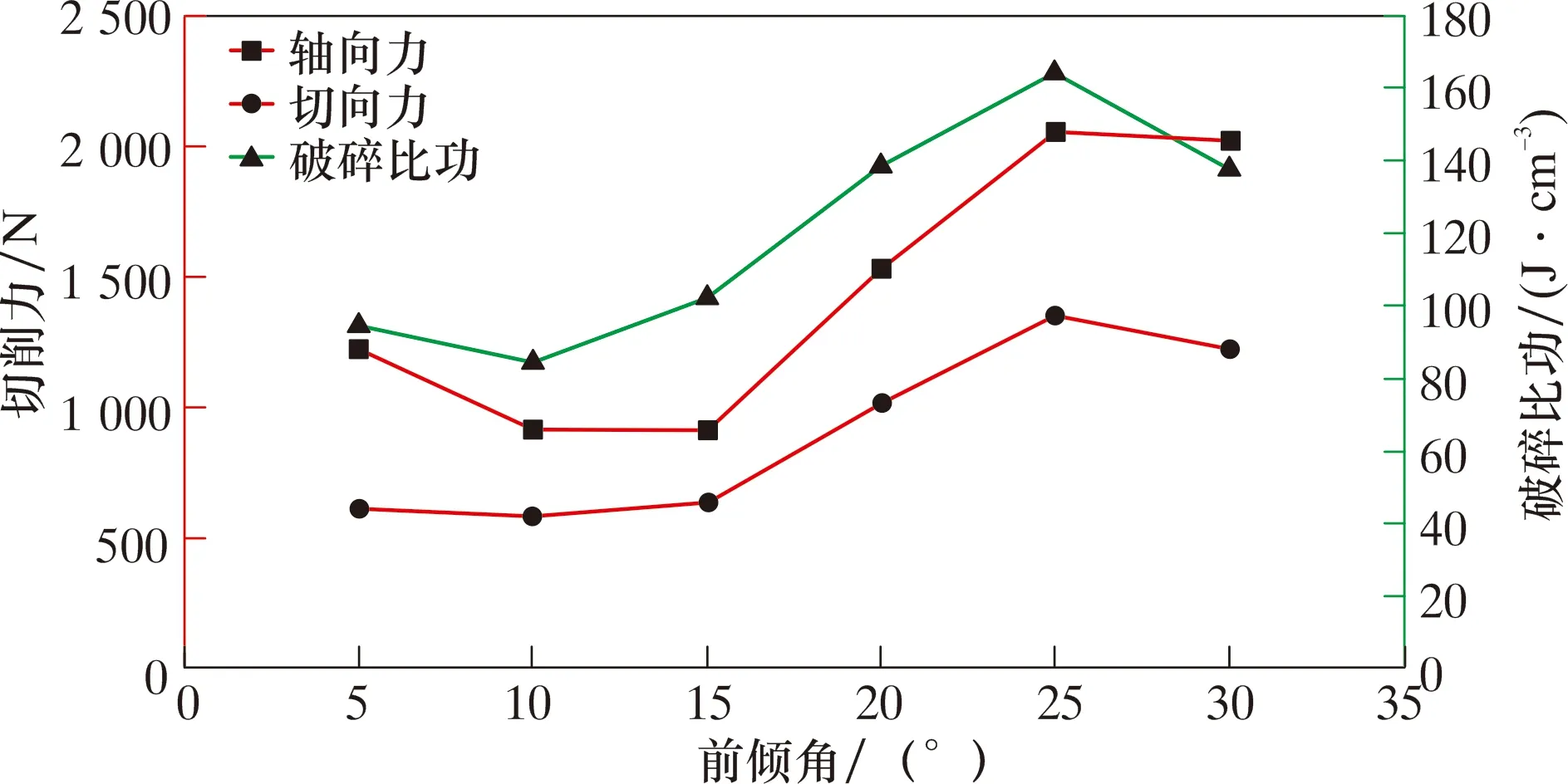

1.2.1 前倾角影响分析

切削力及破碎比功随前倾角的变化规律如图3所示。由图3可知,切削力及破碎比功的变化规律基本一致,均随前倾角的增大呈先减小后增大再减小的趋势,前倾角10°~15°为扇形齿较优工作角度,此时所需切削力最小,破碎比功最小,即破岩所需能量最少,破岩效率最高。

图3 切削力及破碎比功随前倾角的变化规律Fig.3 Variation of cutting force and crushing specific work with rake angle

1.2.2 切削深度影响分析

切削力及破碎比功随切削深度的变化规律如图4所示。由图4可知,切削力随切削深度的增大几乎呈线性增长。这是因为切削深度增大后,切削齿与岩石接触面积增大,切削齿对岩石的挤压力和摩擦力随之增大,而破碎比功随切削深度的增大变化不大。由图4还可见,1.5~2.0 mm为扇形齿较优的切削深度。

图4 切削力及破碎比功随切削深度的变化规律Fig.4 Variation of cutting force and crushing specific work with cutting depth

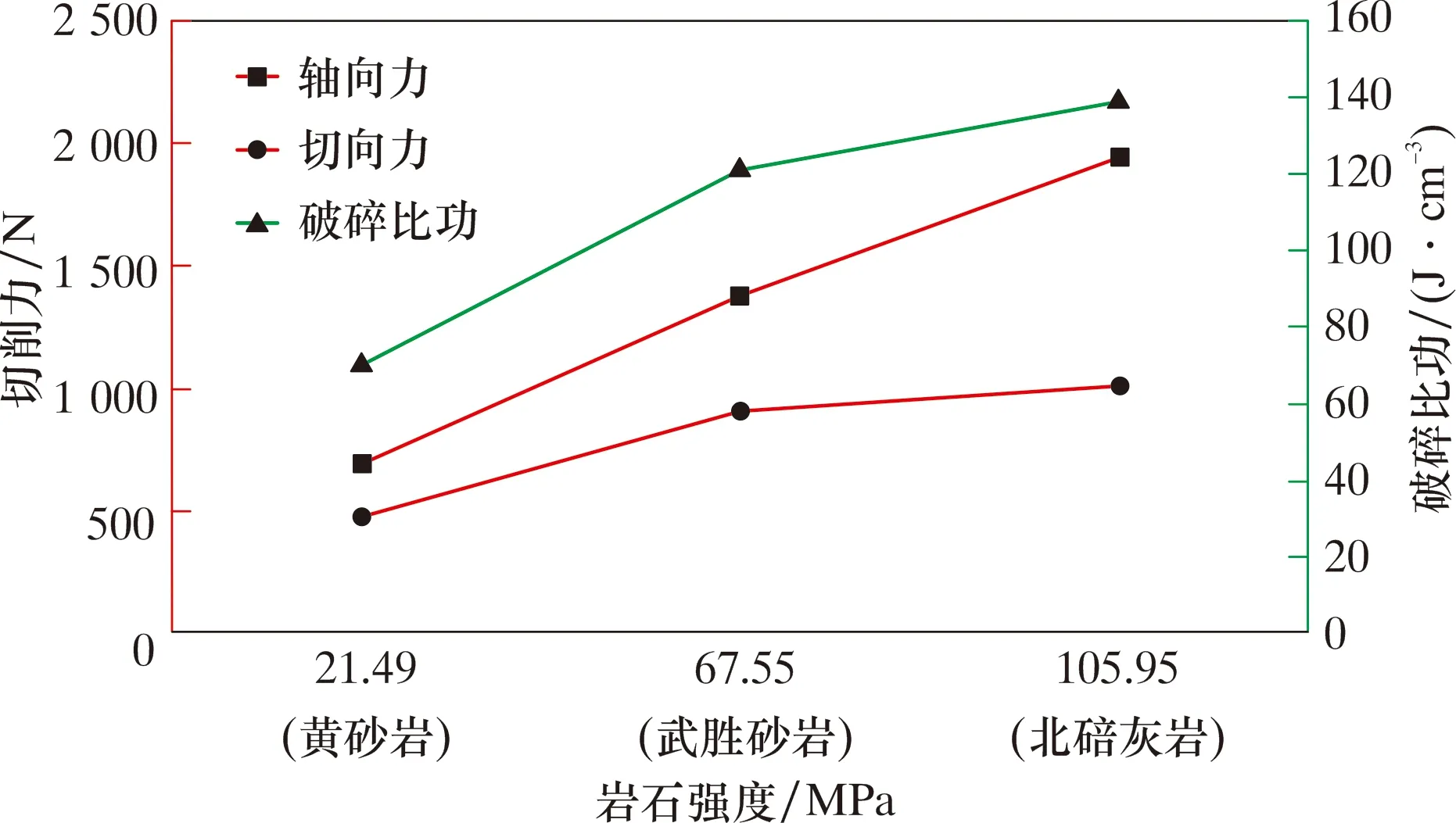

1.2.3 岩石强度影响分析

切削力及破碎比功随岩石强度的变化规律如图5所示。

图5 切削力及破碎比功随岩石强度的变化规律Fig.5 Variation of cutting force and crushing specific work with rock strength

由图5可知,岩石强度对扇形齿切削载荷和切削效率的影响较大,切削力及破碎比功随岩石强度的增加而增大。这是因为岩石强度增大后,切削齿需要更大的力才能吃入岩石,需要更多的能量才能破碎岩石。

2 平面与扇形齿切削破岩仿真分析

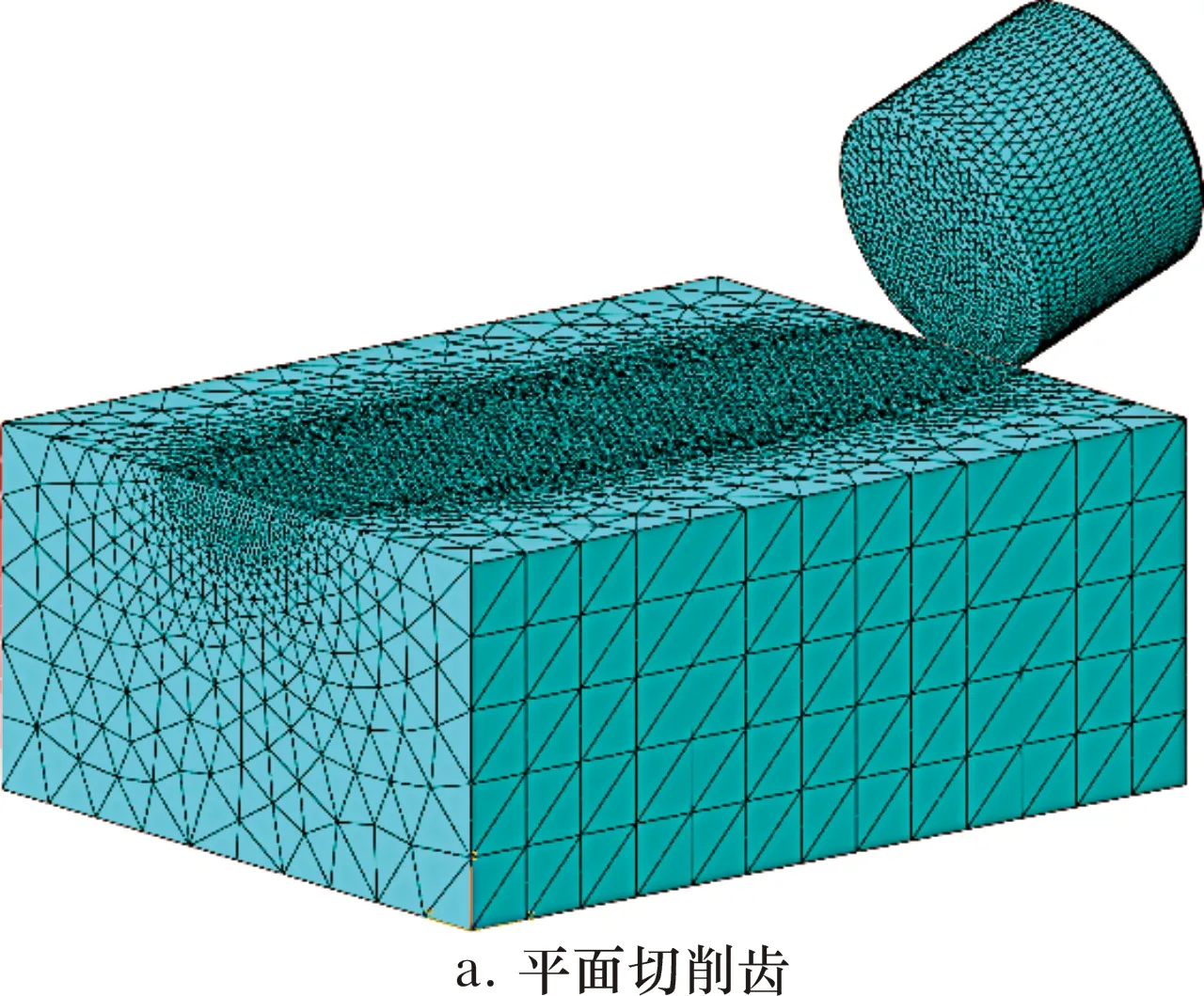

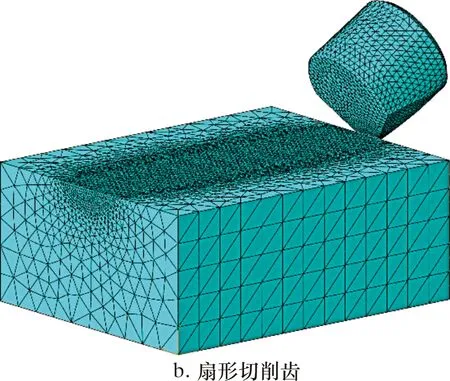

2.1 有限元模型建立

选择用武胜砂岩模拟切削齿破岩过程,建立的有限元模型如图6所示。采用单元删除法仿真,单元删除模型采用D-P弹塑性和剪切损伤相结合的本构模型,切削齿与岩石单元类型为C3D10。边界条件为:对岩石的底面施加完全固定约束,再对切削齿背面施加向前的速度边界,速度为400 mm/s。

图6 切削齿破岩有限元模型Fig.6 Finite element model for rock breaking of cutter

为了验证仿真结果的准确性,将扇形齿仿真结果与试验结果相比较,如图7所示。

图7 有限元模型验证Fig.7 Verification of finite element model

由图7可知,在15°前倾角时仿真与试验结果仅相差0.13%,表明仿真模型可靠。

2.2 结果分析

基于上述有限元模型,开展了扇形齿的单因素变化仿真,进一步探求扇形齿切削力及切削效率的变化规律,仿真结果如图8所示。由图8可知,扇形齿的破碎比功随着前倾角的增长而先减小后增大,其切向力随着切削深度的增大大幅增加。其中,在前倾角范围为10°~15°时,扇形齿有较高的破岩效率和较小的切削力,而破碎比功对切削深度变化的敏感性不高。

图8 扇形齿单因素变化规律Fig.8 Single factor variation law of fan-shaped cutter

在前倾角20°及切削深度1.5mm条件下,开展平面齿与扇形齿的有限元仿真和对比分析,仿真结果如图9所示。

图9 平面齿与扇形齿切向力及破岩比功对比Fig.9 Comparison of tangential force and rock breaking specific work between planar cutter and fan-shaped cutter

由图9可知,扇形齿的平均切向力明显小于平面齿,约为平面齿平均切向力的64%,表明扇形齿侵入地层的能力更强。虽然扇形齿与岩石接触面积较小,切削岩石体积较小,使得其破碎比功略高于平面齿,但其破碎单位体积岩石所耗的功也仅比平面齿多7.4%。因此扇形齿能够在增强侵入能力的同时能够保证一定的切削效率。

3 扇形齿PDC钻头数字化仿真与工作性能分析

选取9.5 MV616CAXU型扇形齿PDC钻头进行数字化仿真分析,研究钻头工作性能,如图10所示。该型号钻头共有主切削齿41颗,其中在冠顶区域布置扇形齿18颗,后备齿24颗,其直径均为15.88 mm。9.5 MV616CAXU型钻头设计的目标地层为西南吴家坪凝灰岩,该地层中有硬度极高的燧石结核、燧石条带发育,且分布极不均匀,钻进时可能会使钻柱和钻头受力不均。工作稳定性差,易产生异常振动,其中,地层特性是钻头严重失效的主要原因。

图10 9.5 MV616CAXU型扇形齿PDC钻头Fig.10 9.5 MV616CAXU PDC bit with fan-shaped cutter

3.1 数字化仿真模型

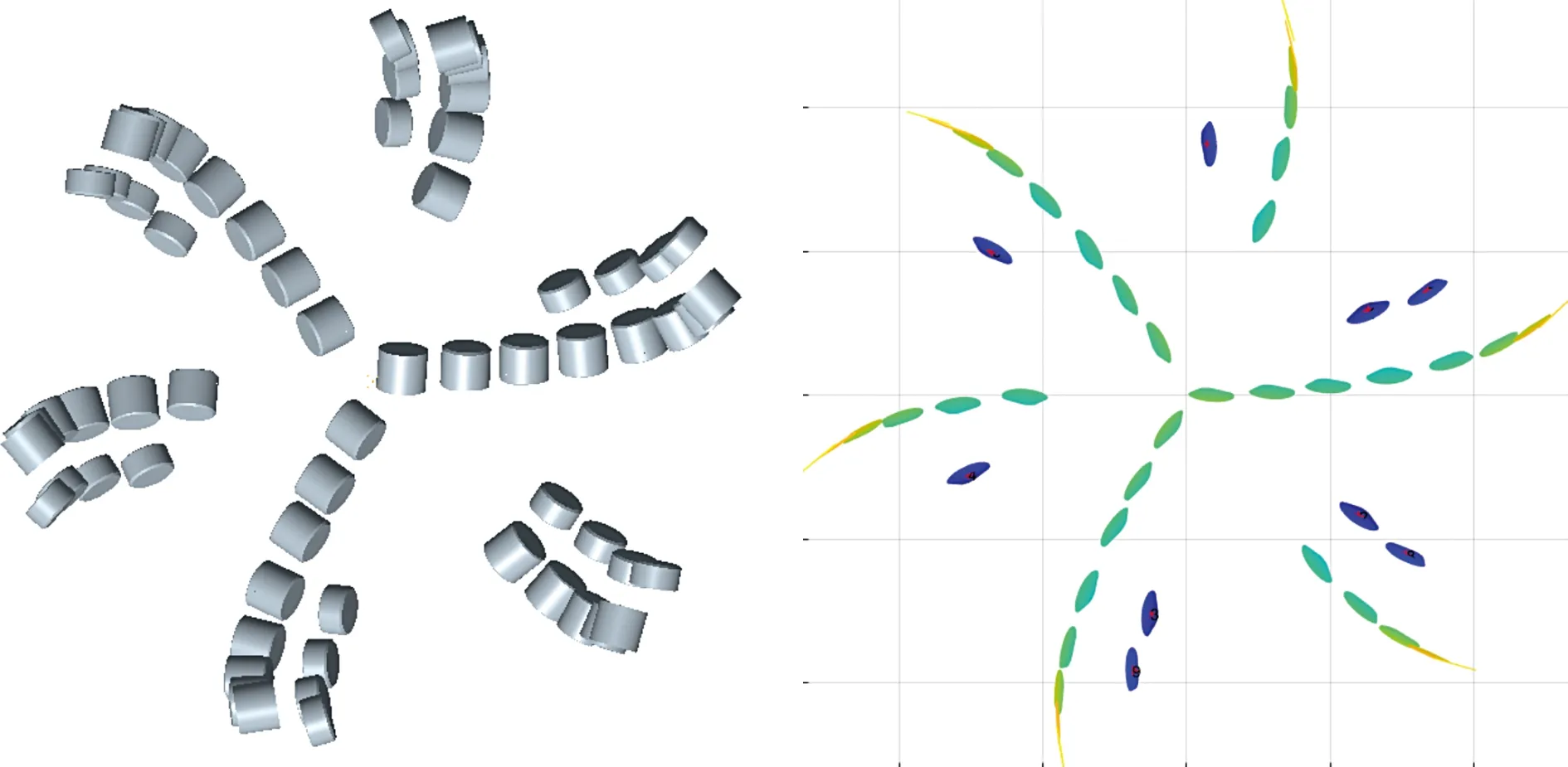

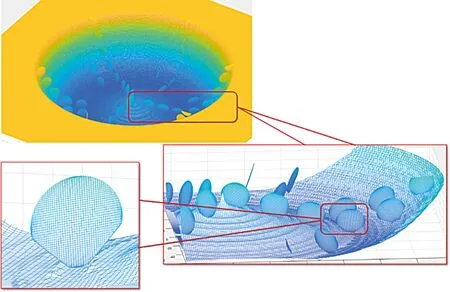

扇形齿PDC钻头数字化模型布齿情况及与岩石相互作用模型如图11和图12所示。

图11 9.5 MV616CAXU型扇形齿PDC钻头数字化仿真模型Fig.11 Digital simulation model for 9.5 MV616CAXU PDC bit with fan-shaped cutter

图12 9.5 MV616CAXU型扇形齿PDC钻头与岩石相互作用数字化仿真模型Fig.12 Digital simulation model for interaction of 9.5 MV616CAXU PDC bit with fan-shaped cutter and rock

3.2 切削载荷模型建立

基于前述扇形齿切削载荷试验测试,参考下述计算模型,建立扇形齿轴向力、切向力计算模型:

(1)

式中:F为切削力,N;x1,x2,…,xλ,…,xk为影响因素,无量纲;K为影响因素个数;ζ1,ζ2,…,ζλ,…,ζK为各影响因素作用下的切削力,N。其中,轴向力、切向力以及极差分析数据如表1所示。

表1 单齿切削载荷极差分析Table 1 Analysis of single cutter cutting load range

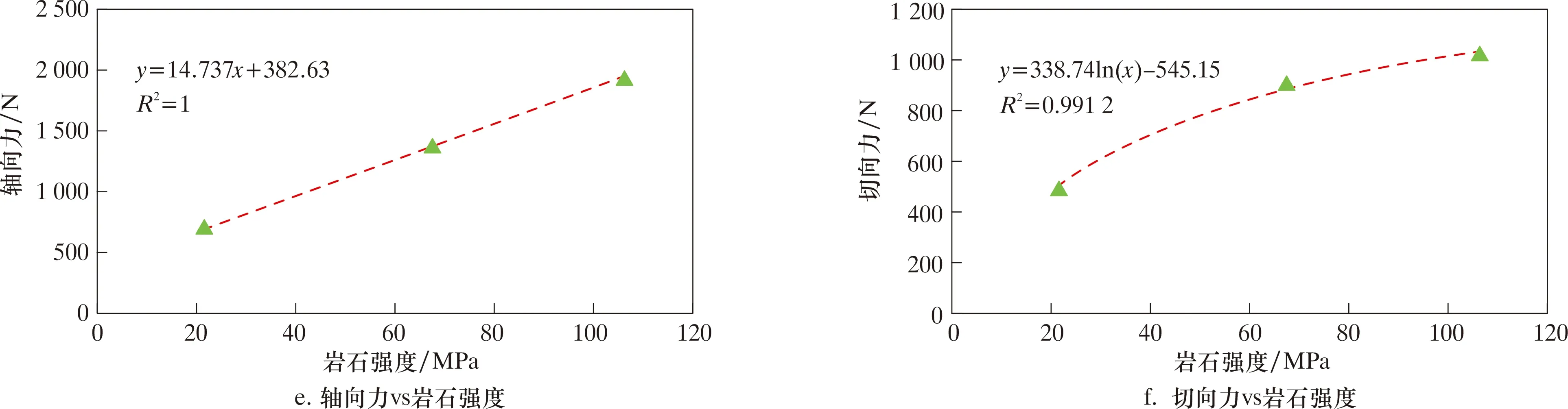

根据上述数据开展了轴向力、切向力与切削深度、岩石强度和前倾角度的单因素趋势分析,结果如图13所示。

图13 轴向力、切向力与各因素影响趋势分析Fig.13 Analysis of influence trend of factors on axial force and tangential force

利用上述影响趋势及规律,分别建立扇形齿轴向力、切向力的切削力计算模型:

轴向力

Fa(k1,k2,k3)=116.59e0.78k1+3.6k2+

(2)

切向力

Ft(k1,k2,k3)=36.49e0.94k1+91.46lnk2-

(3)

式中:Fa为轴向力,N;Ft为切向力,N;k1为岩石强度,MPa;k2为前倾角,(°);k3为切削深度,mm。

将上述计算模型编入数字化仿真分析系统作为扇形齿PDC钻头工作力学计算依据。

3.3 数字化钻进仿真分析

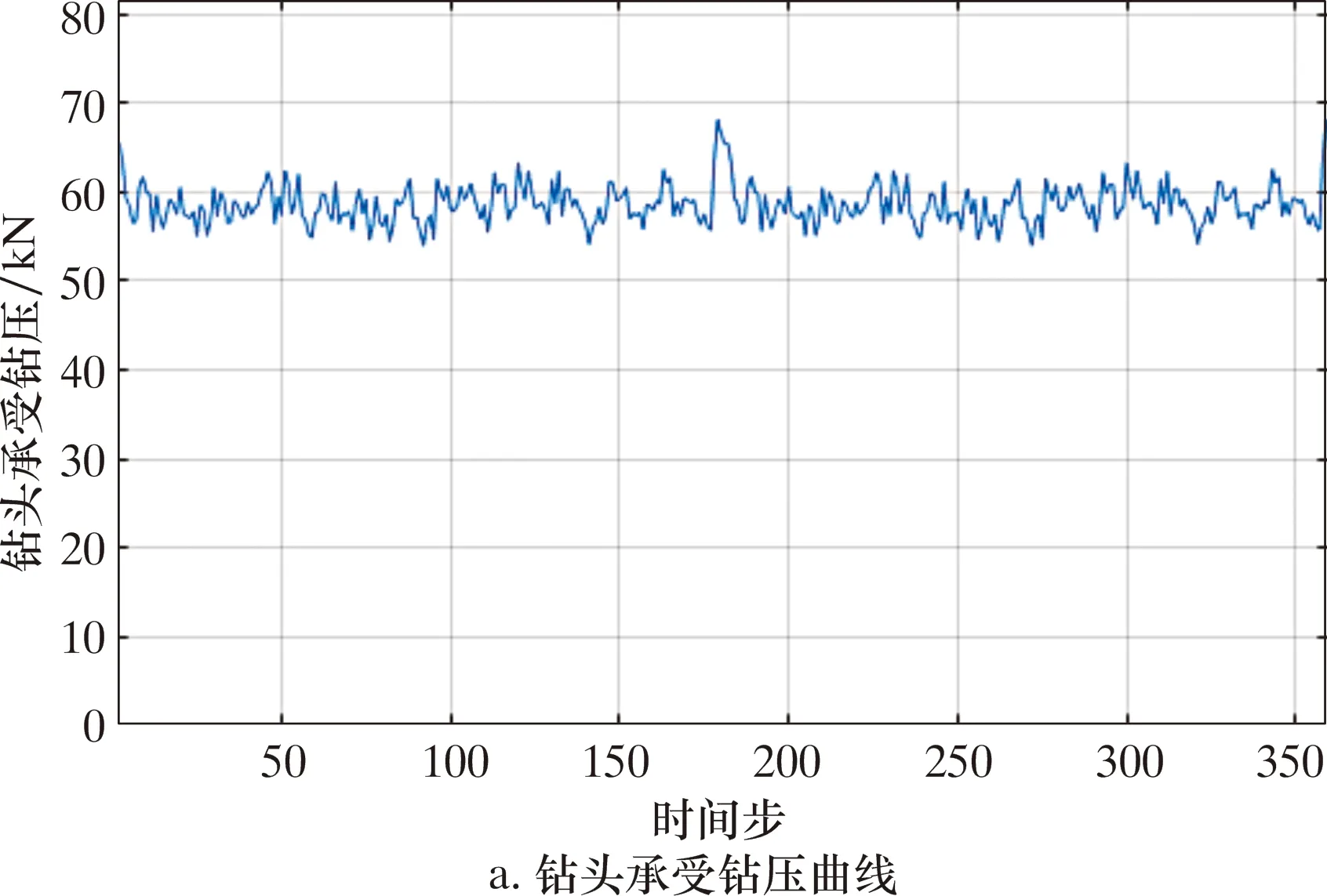

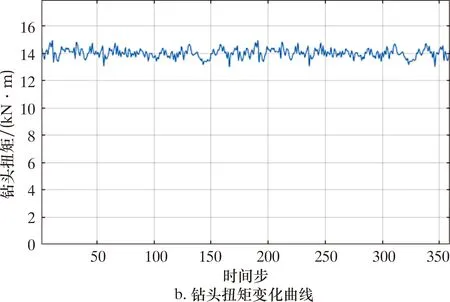

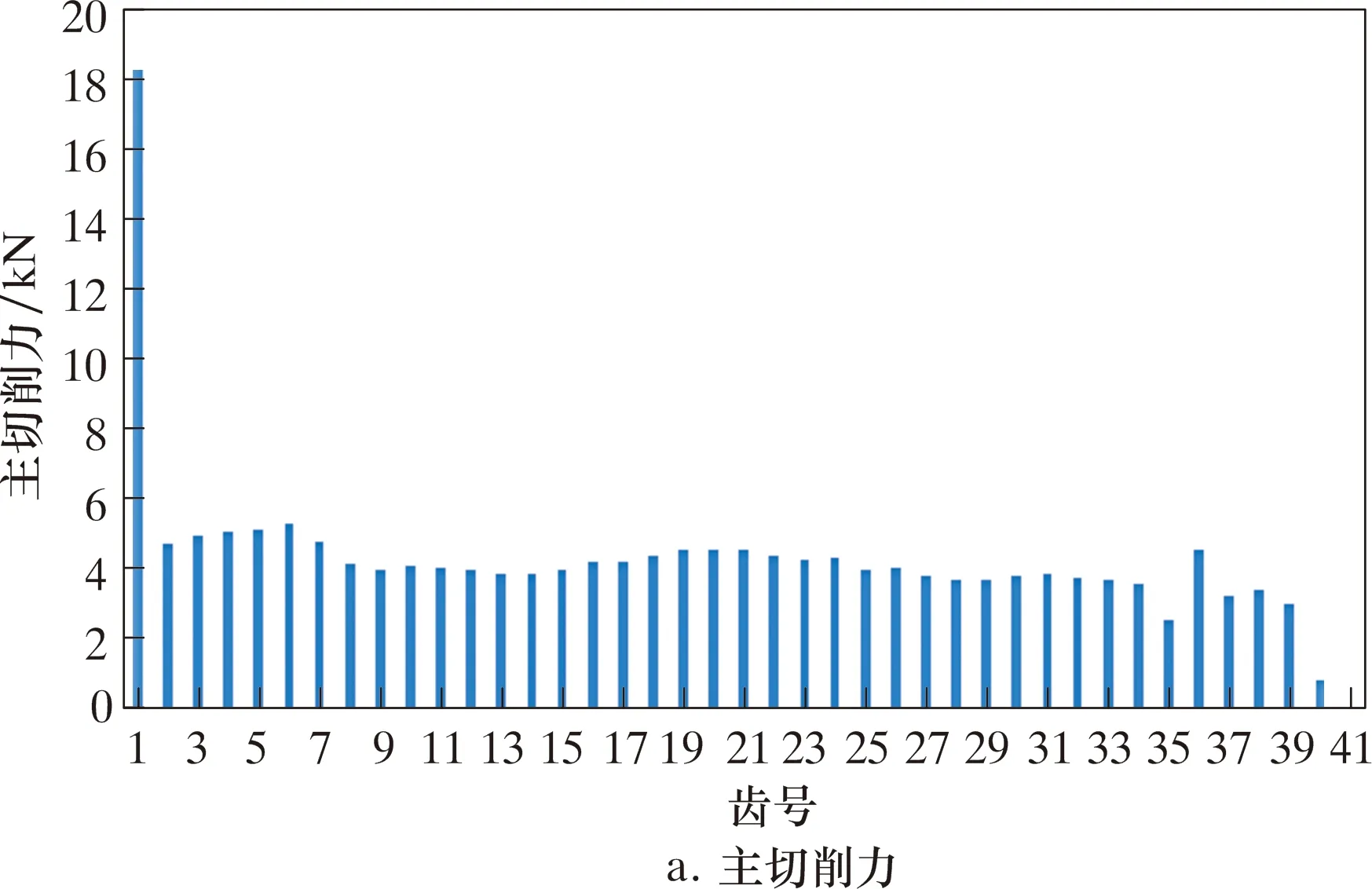

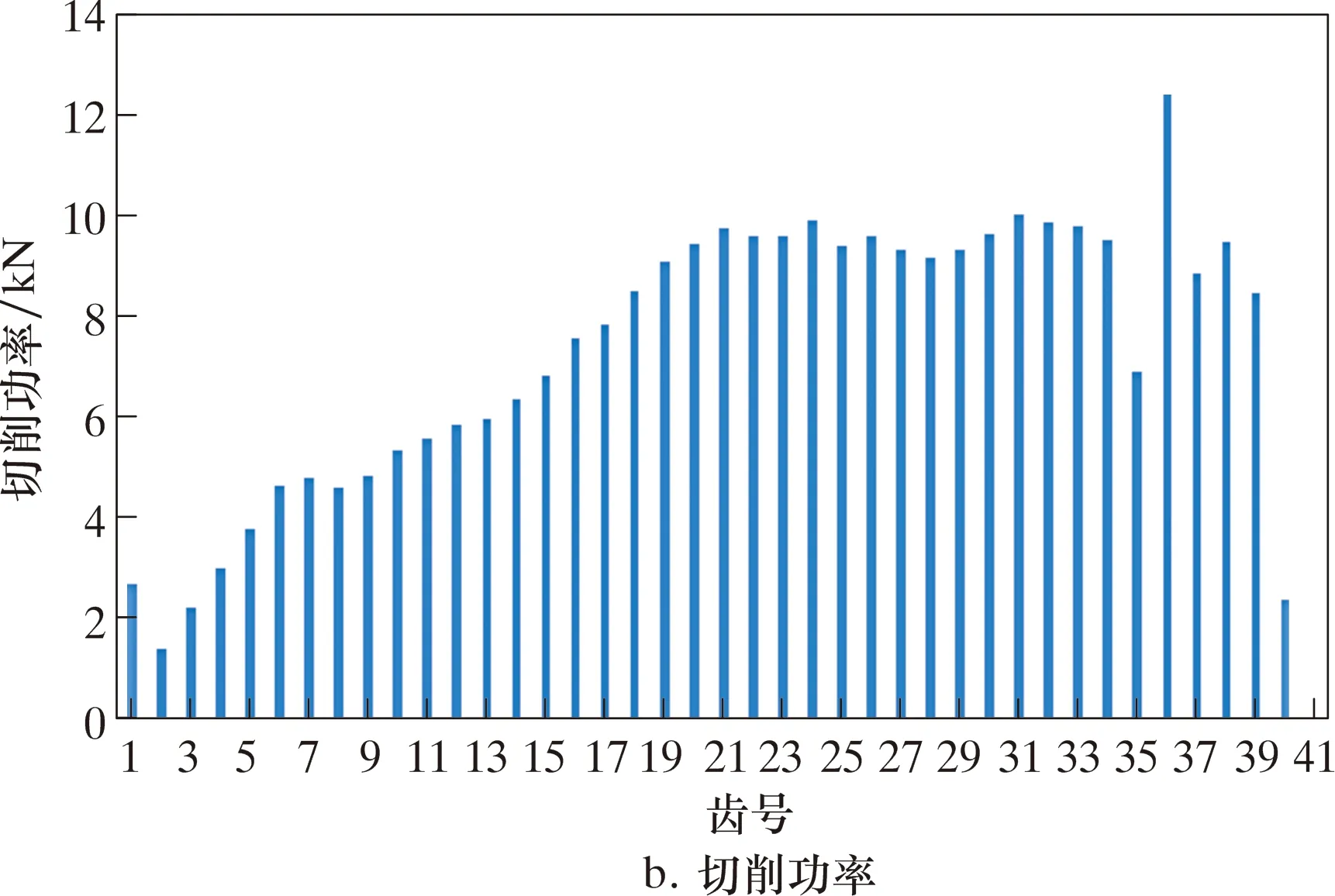

根据前述所建立的扇形齿PDC钻头几何模型、切削载荷计算模型,对9.5 MV616CAXU型PDC钻头进行数字化钻进仿真,仿真分析结果如图14和图15所示。

图14 扇形齿PDC钻头仿真钻进钻压和扭矩波动曲线Fig.14 WOB and torque fluctuation curves of PDC bit with fan-shaped cutter in simulation drilling

图15 扇形齿PDC钻头仿真钻进切削齿切削参数Fig.15 Cutting parameters of PDC bit with fan-shaped cutter in simulation drilling

由图15可知:1#切削齿所承受的主切削力偏大,总体分布情况较其他切削齿高出数倍,在后期使用中存在先期失效的可能;36#切削齿所承受的切削功率和切削体积较临齿偏高,该齿位于冠顶外侧区域,属于易遭受冲击失效的区域,因此有进一步优化布齿的必要。

PDC钻头钻进性能分析指标主要从3个方面进行评价,分别是钻头的工作稳定性、侵入能力和各切削齿的磨损均衡性。其中,钻头的工作稳定性主要以分析结果中的横向载荷和周向载荷的比值作为评价系数;侵入能力以单齿侵入深度(轴向)和钻压载荷的比值作为评价系数;各切削齿的磨损均衡性以各切削齿切削功分布的均方差作为评价系数。9.5 MV616CAXU型PDC钻头各评价指标如图16所示。由图16可见,该型号钻头工作稳定性好、磨损均衡性适中、侵入能力较强,能够有效提高目标地层的钻进稳定性,减轻钻头异常振动,提高钻进效率。

图16 扇形齿PDC钻头工作性能评价系数雷达图Fig.16 Radar map for working performance evaluation coefficient of PDC bit with fan-shaped cutter

4 结 论

(1)扇形齿具有较小的切削载荷,较常规切削齿具有更强的侵入能力,同时能够保证一定的切削效率。

(2)随着前倾角的增大,扇形齿切削力及破碎比功总体趋势为先减小后增大,前倾角15°为扇形齿较优工作角度。扇形齿切削力随切削深度增大而增大,而破碎比功对切削深度变化敏感性不高,1.5~2.0 mm为扇形齿较优切削深度。岩石强度对扇形齿切削载荷和切削效率的影响较大。

(3)9.5 MV616CAXU型扇形齿PDC钻头具有工作稳定性好、磨损均衡性适中、侵入能力较强的特点,能够有效提高目标地层钻进稳定性,减轻钻头异常振动,提高钻进效率。

(4)9.5 MV616CAXU型扇形齿PDC钻头的布齿结构有待进一步优化,其中1#切削齿主切削力幅值较高,36#齿切削功和切削体积幅值较高,均易发生失效,因此应进一步优化布齿。

———《扇形的认识》教学廖