碳化物析出对ENiCrFe-3 预边堆焊异种钢焊缝力学性能影响的数值模拟

樊佳伟,李卓轩,吴昊盛,刘光银,张建晓,3,黄健康

(1.甘肃烟草工业有限责任公司,兰州,730050;2.兰州理工大学,兰州,730050;3.兰州兰石重型装备股份有限公司,兰州,730300)

0 序言

石油炼化装备制造过程中往往需要进行焊接操作,而因其所处高压、高温、大载荷的环境,使得对焊缝质量有极为苛刻的要求.ENiCrFe-3 作为一种Ni 基合金焊材,其具有优异焊接性能、高蠕变强度等优点,常用于生产石油化工锅炉高压管线等装备,并将其应用于石油、核能、化工等工业热端部的制造领域[1-3].虽然ENiCrFe-3 合金在高温条件下抗氧化性较好,但是在长期服役过程中会有大量碳化物析出[4],如:MC、M6C、M23C6等,对合金的耐腐蚀性及力学性能产生显著的影响.相关研究表明,相比于纯铁素体,碳化物通过和铁素体基体的互不相容性及铁素体晶粒之间的空间相互作用直接影响局部应变.位于晶界处的碳化物可以促进铁素体晶界处应变的扩展,但是,在碳化物和铁素体晶界密度高的区域,碳化物及晶界会减弱高局部应变的发生[5].

文中针对异种钢焊接接头元素扩散等问题,采用ENiCrFe-3 焊丝进行过渡层堆焊,为探究其焊接接头碳化物析出对力学性能所产生的影响,使用Abaqus 软件建立晶体塑性有限元模型,研究预边堆焊层处碳化物区的应力场,分析了力学性能,以及晶界交叉处的相对运动情况,从而揭示焊缝中碳化物析出对接头力学性能影响的微观机制.

1 试验方法

1.1 ENiCrFe-3 过渡层预边堆焊试验

针对厚板低合金耐热钢和奥氏体不锈钢异种钢焊接中存在的元素扩散等问题,采用ENiCrFe-3焊丝进行过渡层预边堆焊,焊接电流140 A,焊接速度150 mm/min,焊接电压22 V.而后进行埋弧焊堆焊填充.焊接过程示意图如图1 所示.试验母材为12Cr2Mo1R 低合金耐热钢和S30408 奥氏体不锈钢2 种材料,钢板规格为120 mm×60 mm×40 mm,坡口角度为60°,钝边厚度为10 mm.

对焊后接头组织进行分析,采用APMA 对预边堆焊层接头进行倍数为5000 倍的元素扫描分析,结果如图2 所示,能够在奥氏体晶界处发现碳富集现象.

对焊接接头进行退火热处理,热处理温度为690 ℃,退火后组织如图3 所示,可以看出焊缝组织存在生长演变,而且母材的晶粒也较未进行热处理的明显增加.其次,在进行热处理后,焊缝组织中出现了更多的碳化物析出相,在金相图中呈黑色颗粒状.

图3 焊缝显微组织形貌Fig.3 Weld microstructure morphology.(a) without heat treatment;(b) 8 h heat treatment;(c) 32 h heat treatment

对焊接接头进行力学拉伸测试,拉伸曲线如图4 所示,未经热处理的试件断裂处于熔合线处,其抗拉强度为552.55 MPa,断后伸长率为15.58%.

图4 预边堆焊ENiCrFe-3 拉伸曲线分析Fig.4 Tensile curve analysis of pre-edge welded ENiCrFe-3

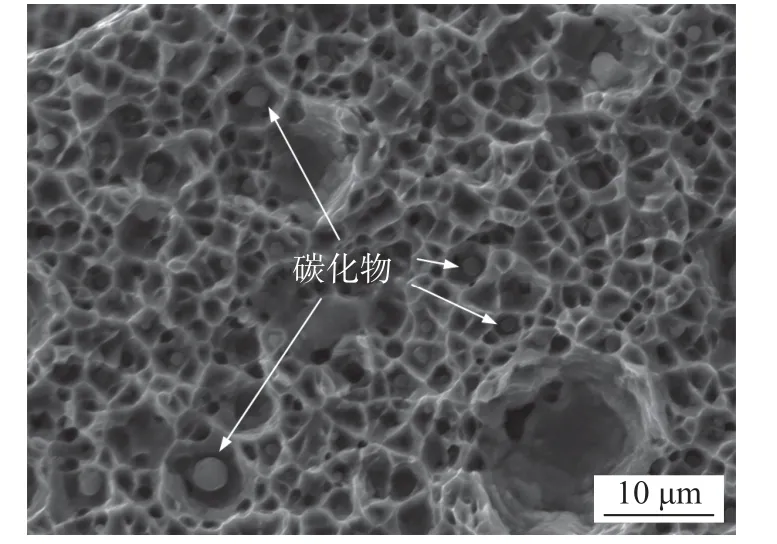

而8 小时热处理与32 小时热处理的试件均断裂位于硬度较低的焊缝处,与未经热处理接头相比抗拉强度分别上升到了570.53 MPa 与570.60 MPa,断后伸长率分别上升到了18.99%与17.79%.退火热处理8 小时后少量的碳化物析出造成的弥散强化与第二相强化.是抗拉强度与断后伸长率提高的主要原因.退火热处理32 小时后碳化物进一步长大,使得材料强度增加而塑性变差.拉伸断口界面的微观形貌如图5 所示,从图中观察到韧窝中心存在大量尺寸、形状各异的碳化物第二相颗粒.

图5 拉伸断口界面的碳化物颗粒Fig.5 Carbide particles at the tensile fracture interface

1.2 二维模型建立

为研究碳化物含量对材料力学性能的关系,采用有限元模拟方法进行研究.图6 为建立不同碳含量的细观二维模型来研究碳化物对焊缝组织应力应变的影响.

图6 4 种不同碳化物含量模型Fig.6 Four models with different carbide contents.(a)0.63%;(b) 1.55%;(c) 3.58%;(d) 6.94%

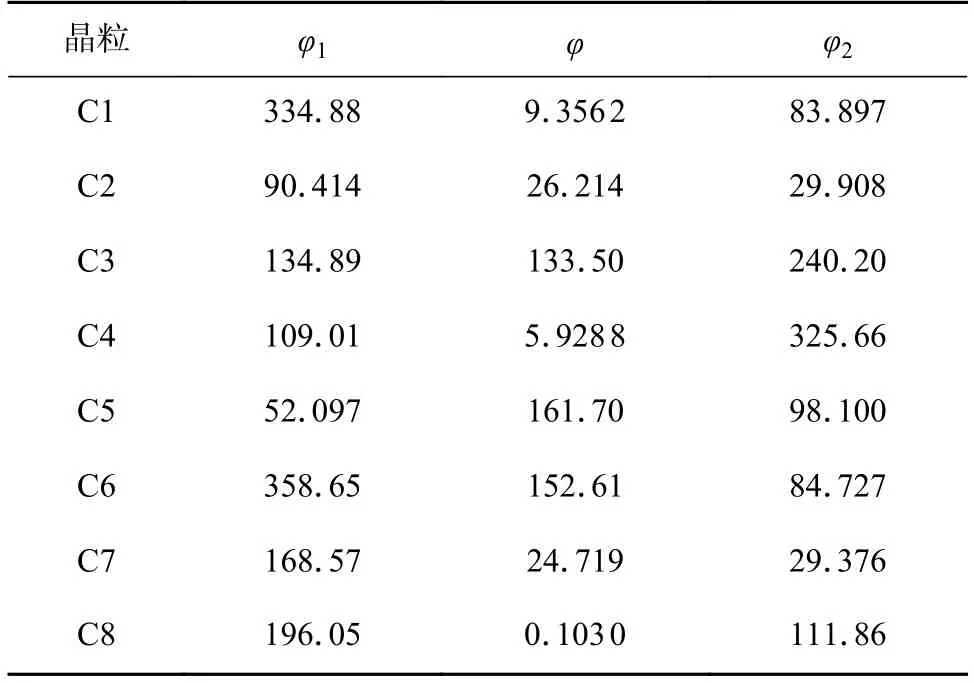

由于大部分的晶粒形状与随机多边形相类似,所以晶粒的形状选择泰森多边形进行模拟.该模型包含八个晶粒,其几何尺寸为10 μm×16 μm,分别用C1~ C8 命名.晶粒的取向情况用φ1、φ、φ2表示,如表1 所示.

表1 基材取向分布Table 1 Substrate orientation distribution

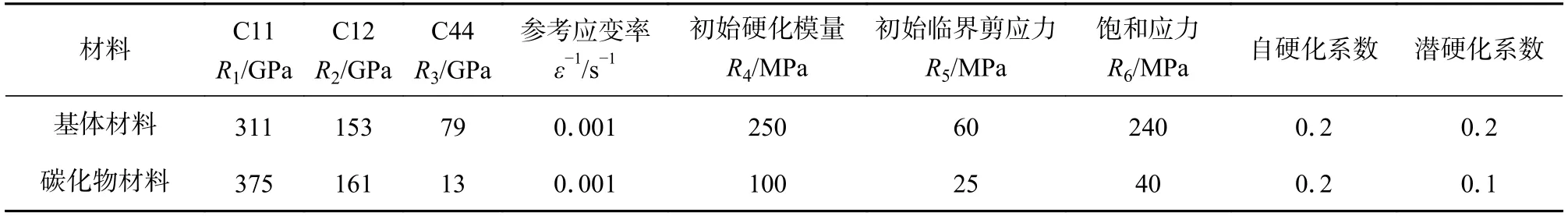

通过调整晶体塑性参数,使模型在单轴拉伸状态下的应力应变曲线近似于试验结果所得曲线.从图7 中可以看出基体材料的应力-应变行为可以通过上述模型拟合得到的参数来反映.通过试验拟合计算所得到的晶体塑性材料相关参数如表2所示.

表2 晶体塑性材料参数Table 2 Crystal plastic material parameters

图7 模拟结果与试验结果的应力-应变曲线Fig.7 Stress-strain curve of simulation results and test results

2 碳化物析出应力应变分布机理研究

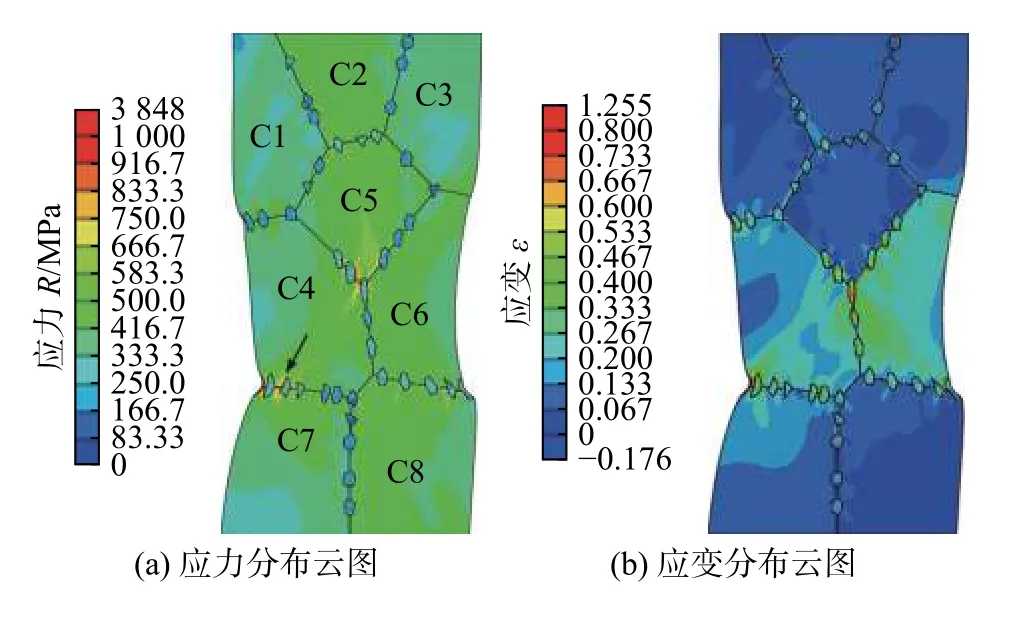

通过上文所建立单轴拉伸模型运算,得到不同含量碳化物应力应变云图,对其应力应变机理进行分析.碳化物含量0.63%模型的应力应变分布云图,如图8 所示,可知应变集中分布于晶粒C4 和晶粒C6 及晶界处,其晶界处的应变值最大,即图中箭头所标位置,因此拉伸时晶界处最容易产生裂纹,晶粒C4 和晶粒C6 产生塑性变形,并在径向上收缩,造成较大的变形.在拉伸过程中,晶粒会出现明显的不均匀变形现象,晶粒C4 自内向外变形量逐渐减小.

图8 碳化物含量为0.63%的应力应变分布云图Fig.8 Stress-strain distribution clouds for carbide content of 0.63%.(a) image of stress distribution;(b) image of strain distribution

碳化物含量1.55%时的应力分布图,如图9a所示,与0.63%相比应力分布情况没有明显变化,但观察到碳化物区域和在三晶界交点处出现最大应力,即图中箭头所标位置.图9b 为碳化物含量为1.55%时应变云图,晶界处碳化物颗粒周围应变分布不均匀,碳化物的数量影响并改变了应变分布.

图9 碳化物含量为1.55%的应力应变分布云图Fig.9 Stress-strain distribution clouds for carbide content of 1.55%.(a) image of stress distribution;(b) image of strain distribution

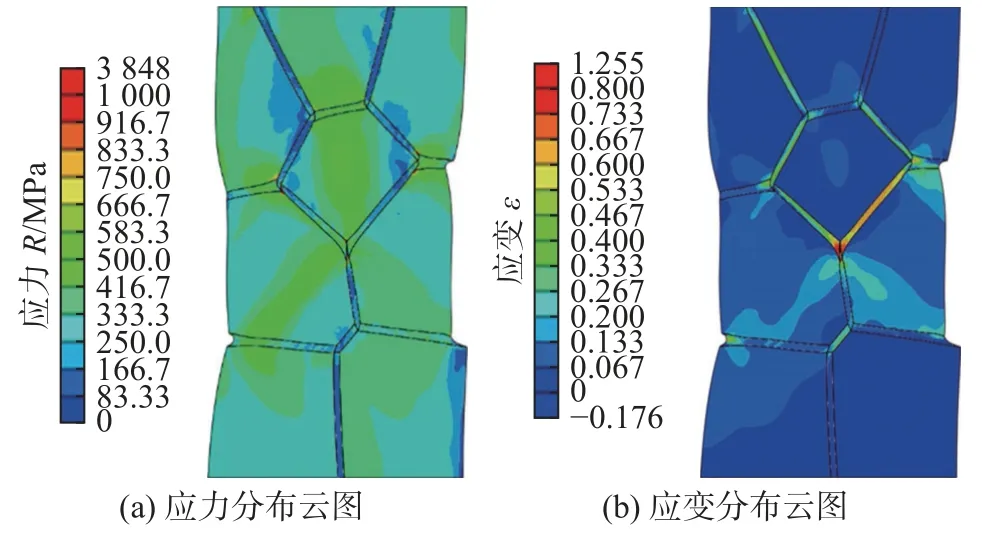

碳化物含量3.58%模型的应力-应变分布云图,如图10 所示,此时的最大应变达到1.255,可以发现模型中的碳化物变形量都较大,尤其是C4 和C6 晶粒的变形过程与晶粒结构一致,这与之前研究所得结论一致[6].

图10 碳化物含量为3.58%的应力应变分布云图Fig.10 Stress-strain distribution cloud for carbide content of 3.58%. (a) image of stress distribution;(b) image of strain distribution

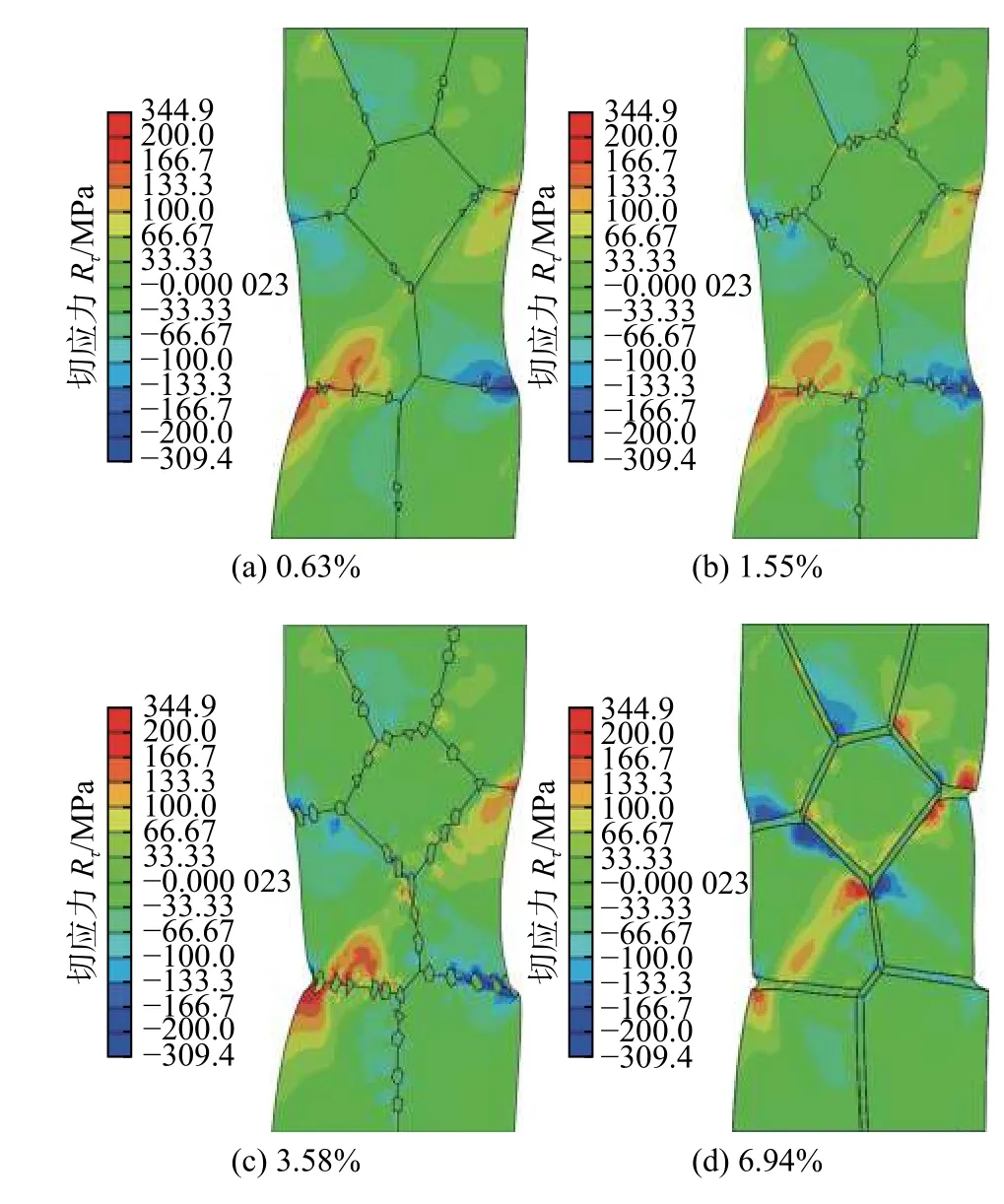

晶粒C1 与C2 的晶界两侧切应力方向相反,表明晶粒C1 与C2 有发生相对运动的趋势.当碳化物含量越多,晶粒两侧切应力分布差距更明显,晶界上剪应力将造成碳化物颗粒形成裂纹.

根据图11 可知切应力集中在C4 与C7 之间的晶界及C3 与C5 之间的晶界上,并且切应力方向沿着与拉力方向呈45°的方向延伸.随着碳化物含量增加,晶粒C4 与C7 间切应力分布范围扩大,这是由于碳化物颗粒增加,在位错处堆积,对滑移运动造成阻碍,并且碳化物减少塑性变形发生,使该处应力不易释放.

图11 不同碳化物含量下切应力分布Fig.11 Distribution of shear stress under different carbide conditions. (a) 0.63%; (b) 1.55%; (c)3.58%;(d) 6.94%

裂纹的形成和扩展与碳化物形态也有关系.变形条件相同的情况下,碳化物呈连续条纹状分布时比颗粒状的碳化物更容易形成裂纹.如图12 所示为碳化物呈连续条状的应变、应力、切向应力分布图,从模拟计算的结构能分析连续条状碳化物对材料应力-应变的影响.

图12 碳化物呈连续条状的应变、应力分布Fig.12 Strain and stress distribution of carbide in continuous strip.(a) image of stress distribution;(b) image of strain distribution

图12b 所示为最大应力下的应变分布图.与0.63%、1.55%和3.58%不同的是,6.94%中的晶粒内高应变范围小,并集中在三晶粒交点处.在C4 与C5 以及C5 与C6 之间的晶界处,最大应变可以达到1.255.图12a 显示了拉伸过程中应力分布,可以看出晶界区的应力值较小,高应力区集中在三晶粒交点处.图11d 为切向应力分布云图,可以发现应力主要集中在晶界的交汇点位置,应力对称地分布在三个晶粒C4,C5,C6 交点处.

从上述得知,碳化物以颗粒状析出到晶界时,晶界处碳化物颗粒所受应力小,因此抵抗外力变形的能力小,因而碳化物从晶界处析出的浓度越来越高,材料的抗变形能力越来越低.

3 结果与分析

3.1 碳化物析出对力学性能的影响

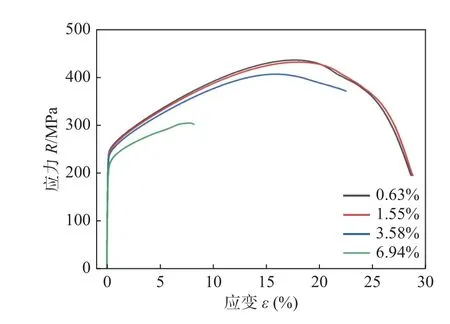

通过模拟结果,我们可以看出材料的抗拉强度、屈服强度以及断后伸长率随碳化物含量增大而不断降低.在碳化物含量为3.58%的模型中,可以看到拉伸曲线有显著的下降,变形量也出现下降趋势,此时抗拉强度为406 MPa.可见较高含量的碳化物会使材料的力学性能有明显的减小.而碳化物含量为6.94%时,其应力应变如图13 绿色曲线所示,所得抗拉强度为304 MPa,断后伸长率为6.9%,可见其抗拉伸性能显著减弱.

图13 应力应变曲线Fig.13 Stress-strain curve

如图14 所示为不同模型的抗拉强度,屈服强度,断后伸长率.从图中可以清楚地看出,碳化物含量与抗拉强度、屈服强度及应变之间的关系.材料的抗拉强度、屈服强度以及断后伸长率都表现出随碳化物含量增大而不断降低的情况.其原因是碳化物含量低时,碳化物在晶界处分布情况为颗粒状,阻碍位错的运动.

当碳化物含量达到6.94%时,碳化物状态由颗粒状变为沿晶界的层状分布,这是因为碳化物和晶粒之间形成了界面非共格,并且两种材料性能截然不同,脆且硬的碳化物使晶界间的结合强度迅速降低,导致较低的应力应变.

3.2 分析与讨论

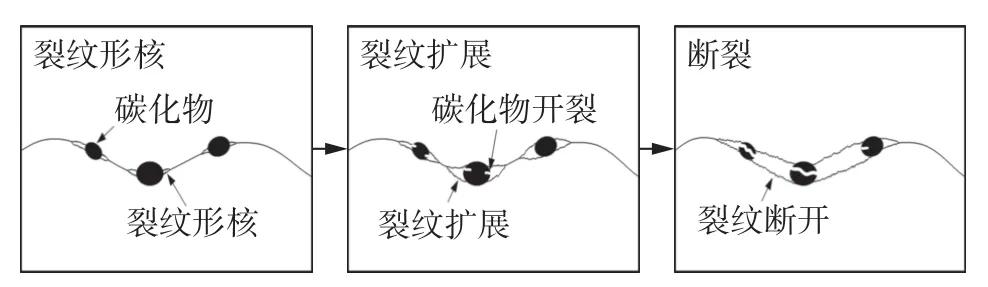

由上述模拟结果可知,碳化物硬度较高,但塑韧性较差,受拉力的作用,碳化物颗粒阻碍位错运动,同时晶粒在外力的影响下产生了塑性变形,因此导致碳化物颗粒周围的拉应力增大,进而导致碳化物产生裂纹,裂纹的形核、扩展及断裂示意图如图15 所示,应力集中使得碳化物端部出现裂纹,该裂纹末端尖锐,并且尖端处应力最大.增大拉力,使裂纹扩展更加迅速,裂纹尺寸随之增大,促使裂纹尖端应力集中.最后,产生的较多小裂纹相互连接,形成裂纹.然而,碳化物体积较大时所受应力较大,所以在受到拉力时易发生断裂.

图15 裂纹形核、扩展示意图Fig.15 Crack nucleation,propagation diagram

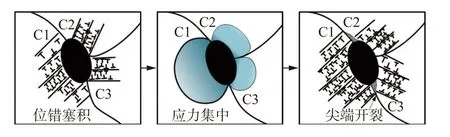

晶体内部位错运动变化如图16 所示,根据塑性变形理论与应力分布规律可知,三晶粒交点处塑性变形有如下3 个阶段,即位错塞积、应力集中、尖端开裂.通过碳化物对应力分布的影响可以看出,最大压力处于三晶粒交点处,根据表面应力的分布,塑性变形在碳化物区域最先发生[7-8].应力分布不均匀导致碳化物与基材界面附近产生的塑性变形不均匀,使界面附近区域出现峰值应变,应力水平提高.晶粒中存在较大塑性变形时,碳化物区域位错达到一定密度会加快形变速率,但晶粒C1 受多向应力的共同作用使其不易变形,而晶粒C2 和晶粒C3 较容易发生塑性变形.

图16 晶体内部位错运动演化Fig.16 Evolution of dislocation motion inside the crystal

析出大量的碳化物会引起钉扎效应[9],晶界处位错通过晶界扩散并包围晶粒,阻碍了晶界处位错的堆积,使晶粒内部位错密度升高,应力增加,晶粒内位错扩散并堆积.同时,颗粒状碳化物限制了晶粒沿晶界方向的相对运动,切向应力的作用使得晶粒发生小角度偏转,因此晶界及周围晶粒发生与晶界垂直的相对运动,碳化物区域应力集中的位置是出现裂纹的起源.

在碳化物产生塑性变形之前,由于弹性模量较高使其受到很大的应力,因此阻碍了晶粒产生塑性变形[10].在碳化物开始出现塑性变形后,碳化物出现较高的临界分切应力,改变了碳化物晶粒内部的应力分布,对材料的塑性变形性能产生影响.综合上述分析发现,碳化物改变晶粒的位错运动而导致性能改变.

4 结论

(1) 通过预边堆焊ENiCrFe-3 过渡层,能够实现低合金耐热钢和奥氏体不锈钢的异种钢良好焊接,但在ENiCrFe-3 过渡层中发现了碳元素富集与碳析出现象.

(2) 模拟结果表明,材料的抗拉强度会随碳化物含量的增加而降低.碳化物颗粒周围存在着较多应变区,碳化物易于形成应力强度聚集点,成为裂纹起源.

(3) 三晶粒交点处是焊缝力学性能最薄弱的区域,晶界交汇处应力分布不对称,使碳化物区域处所受应力-应变作用更复杂,通常交点处最先失效,成为断裂源.