基于RobotStudio 的码垛机器人控制系统设计*

陈晓康 ,李 杨 ,缪兴华 ,周 银 ,丁 展 ,蒋福平

(泰州学院机电工程学院,江苏 泰州 225300)

0 引言

随着数字经济和互联网经济的飞速发展,引领工业生产向数字化转型升级,以大数据为驱动力的智能制造体系,是推动数字信息化和工业自动化的重要力量。智能制造体系工艺的合理性、准确性、完备性、时效性,是实现强国制造业的关键技术[1-3]。工业机器人是整个制造体系的核心,不仅被用于多工位、多任务的协同自动化生产中,而且在智能搬运分拣、码垛、自动上下料以及喷涂、焊接和涂胶等作业中也是重要的执行环节[4-7]。

智能制造生产体系中自动化产线各执行单元的产线布局、节拍控制是较为关键的环节,其中各工位间协同控制和运动轨迹的规划是难点[8-10]。因此,需要对机器人的控制系统进行优化设计,通过控制系统来控制自动化生产过程,本研究选取智能制造系统中重要的执行单元码垛机器人的控制系统为研究对象,模拟实际生产中码垛的动作流程,并对码垛过程中涉及的传送带、传感器、产品、系统I/O 信号、机器人动作和路径进行详细分析设计。

1 系统方案设计

1.1 系统布局设计

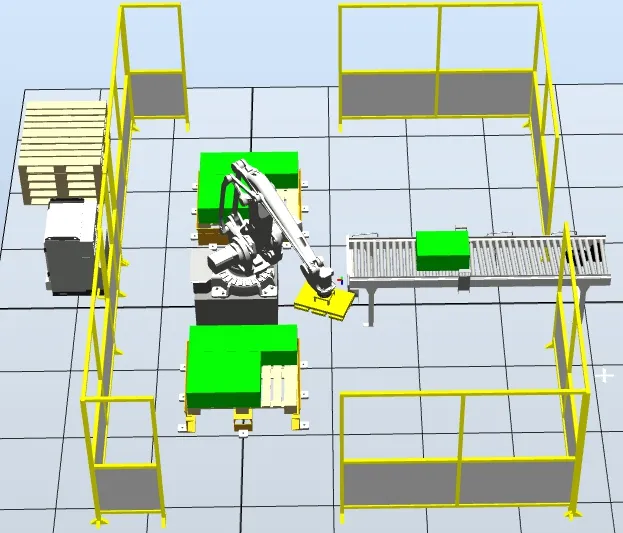

自动化码垛系统的布局是根据码垛作业需求所构建的。本研究采用RobotStudio 软件构建码垛系统的布局分配,以机器人为核心中转点、传送带为输送载体、传感器为信号的触发点、码垛产品为作业对象,采用I/O信号作为连接点,使整个码垛系统协调、合理地流畅运行,构建的码垛系统布局模型图如图1所示。

图1 码垛系统布局模型图

1.2 系统控制流程设计

码垛系统的控制是以数据信号流作为任务信息串联和引导,通过对任务对象的特征分析,制定合理的码垛工艺流程。具体控制流程是产品从自动化生产线进入码垛线接收平台,位置传感器检测是否有产品流入,然后通过数据流驱动传送设备将产品输送到机器人的工作范围内,此机器人工作范围内设有物料到位传感器,用来驱动机器人末端吸盘吸取产品并进行码垛作业,码垛采取左右托盘同时码垛,也可采取先左后右或者先右后左进行码垛,码垛系统控制流程如图2所示。

图2 码垛系统控制流程图

2 系统逻辑设计

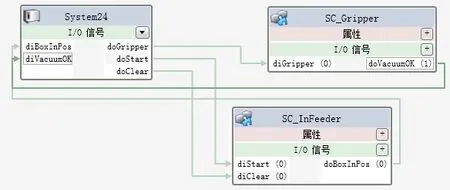

2.1 I/O信号逻辑设计

码垛控制系统的数据信号流分为产品有无触发信号、产品到位触发信号和码垛触发信号,具体的控制过程是由传送带InFeeder 接收到产品进入的信息,反馈给码垛系统作为系统的输入信号,系统的另一路信号数据由吸盘当前的状态反馈给系统,再由系统将数据信号传递给Gripper,对机器人末端执行器吸盘进行控制。码垛控制系统I/O信号逻辑设计如图3所示。

图3 码垛控制系统I/O信号逻辑设计图

2.2 传送带逻辑设计

传送带是整个码垛系统的运转枢纽,其中包括物料的有无检测、物料的到位检测,两种检测分别使用线传感器和面传感器。RobotStudio软件采用Source模块进行产品复制,然后进入Queue 模块将物料产品依次传递,传递采用LinearMover模块移动Source模块产生的物料产品,直至面传感器输出信号触发系统使机器人开始吸取产品进行码垛作业,其中还采用了逻辑非模块LogicGate(NOT)来解决传感器检测后信号变化的触发情况。传送带I/O信号逻辑设计如图4所示。

图4 传送带I/O信号逻辑设计图

2.3 吸盘工具逻辑设计

吸盘是整个码垛系统的最后执行环节,物料的吸取和放置都是由机器人的吸盘工具完成的,吸盘的逻辑设计中采用LineSensor 传感器模块进行抓取点的检测,到位后触发Attacher 模块进行物料产品的吸取动作,再根据机器人的路径规划到达码垛位置后触发Detacher 模块完成对物料产品的码垛作业,控制模块同时引入逻辑非模块LogicGate(NOT),协调机器人吸盘的放置动作,吸盘I/O信号逻辑设计如图5所示。

图5 吸盘I/O信号逻辑设计图

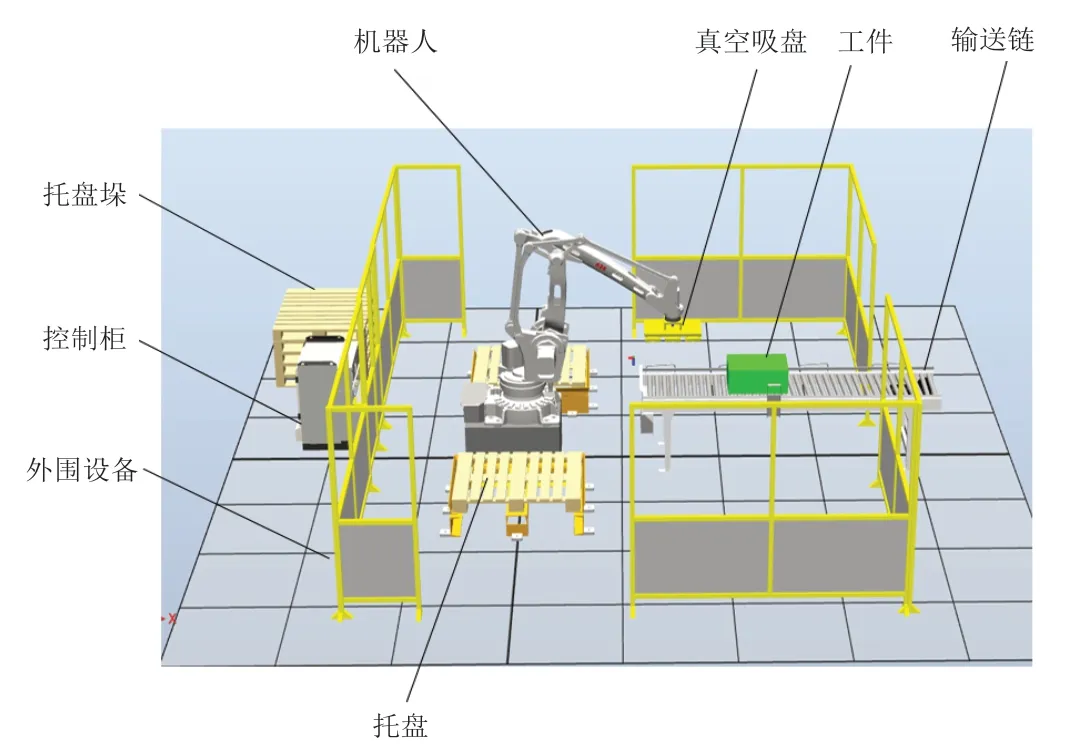

3 码垛系统的搭建与仿真

码垛系统搭建如图6 所示,主要由码垛机器人、托盘、外围设备、托盘垛和控制柜等构成[11]。三套传感器中,一个传感器安装在吸盘夹具上,以检测确定物料的吸取点和放置点;另一个传感器安装在传送带起始端,检测是否有物料进入传送带;最后一个传感器是位置传感器,用来检测传送带上物料传递到位信息,进而调用机器人进行码垛作业。

图6 码垛系统搭建图

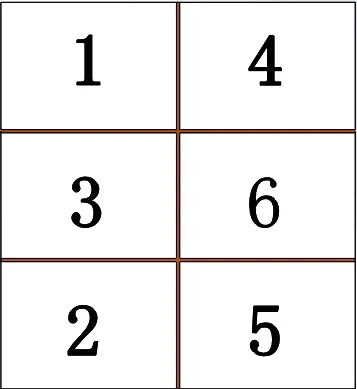

码垛物料的长、宽、高分别为600 mm、400 mm、250 mm,重量为20 kg,托盘的长、宽分别为1 200 mm、1 000 mm。根据空间利用最优和垛型稳固原则采用五花码或六花码,其中五花码采用横三竖二码垛方式,同时奇数层和偶数层码垛原则相同方向相对,六花码采用二列竖三式码垛,需遵循1-2-3 和4-5-6 式码垛原则,五花码型、六花码型分别如图7、图8所示。

图7 五花码型图

图8 六花码型图

码垛系统根据垛盘尺寸、位置和工件特征,设置合理的运动路径、吸取点和放置点,并通过I/O 数据信息流控制物料的取放。本文选取五花码型,每层以三二式或者二三式放置5 个物料,每个垛盘放置5 层,两个垛盘全部码放完成时,一个周期的码垛结束,码垛系统仿真如图9 所示。

图9 码垛系统仿真图

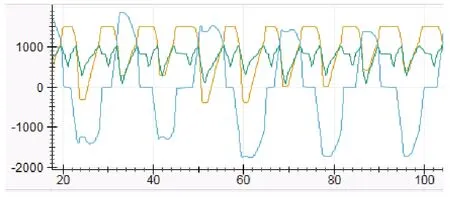

通过码垛系统仿真运行可得机器人末端执行器的运动轨迹和轨迹点坐标值,运动轨迹如图10 所示。绿色——Z坐标,蓝色——Y坐标,黄色——X坐标,轨迹点坐标值如表1 所示,其更有力地证明了系统的可靠性和稳定性。

表1 码垛机器人运行轨迹Z、Y、X坐标值

图10 码垛系统运行末端执行器轨迹图

4 结语

根据码垛作业的任务要求,项目小组设计了基于RobotStudio 的码垛机器人控制系统,包括系统布局的设计、系统控制流程的设计、I/O 信号逻辑设计、传送带逻辑设计和吸盘工具逻辑设计等,然后对搭建的机器人控制系统进行仿真调试,实验结果验证了该控制系统能够很好地实现左右码垛任务,并可保证较好的稳定性、安全性和高效性。因此,可将本研究的码垛机器人控制系统应用于智能制造的生产体系中,实现高品质和高效率的智慧生产。