架桥机新型前横移轨道梁在高速公路建设中的应用

韦大川 蒋昌盛 李愉

摘要:新型前横移轨道梁能代替传统的枕木堆叠或者离散的钢支墩,作为架桥机的有效支撑,更安全、更便捷。文章介绍了架桥机改进后的新型前横移轨道梁的设计思路与方案,并通过验算验证了该设计的合理性,同时结合工程实例阐述了该设计的应用实效。

关键词:架桥机;前横移轨道梁;支撑钢结构;预制梁

中图分类号:U445.4A371273

0引言

近年来,我国公路基础设施建设逐渐向丘陵山区挺进,桥梁占比逐年增高。公路预制桥梁多采用双导梁架桥机架设,通常采用多垛堆叠的枕木或者离散的钢支墩作为架桥机前横移轨道梁的支撑,在安装及转运过程中费力费时,同时支撑的安全性不可控、隱患大,难以实现标准化,机械化作业程度低。本文结合实际工程案例,阐述一种新型前横移轨道梁的设计及应用[1]。

1新型前横移轨道梁的设计

1.1设计思路

针对双导梁架桥机,设计新型前横移轨道梁及其支撑一体化钢结构,替代传统堆叠的枕木或离散的钢支墩支撑结构,避免在架桥机过孔过程中枕木或钢支墩的重复转运及安放,确保架桥机横移时的整体安全性。经分析论证,新型前横移轨道梁需具备以下功能:

(1)支撑结构作为前横移轨道梁的一部分,应进行整体设计,确保安全可靠。

(2)能实现整体随架桥机一起过孔前移。

(3)架桥机前横移轨道梁可以实现快速无级调节标高及水平。

(4)能适应不同横纵坡的盖梁架设预制桥梁,以及避免盖梁上垫石的影响,同时不会破坏盖梁表面。

(5)不同跨过孔后因横坡变化需要再进行调整时,操作应方便快捷、简单,仅微调便可以连续作业。

(6)可重复利用,同时便于保养。

1.2设计方案

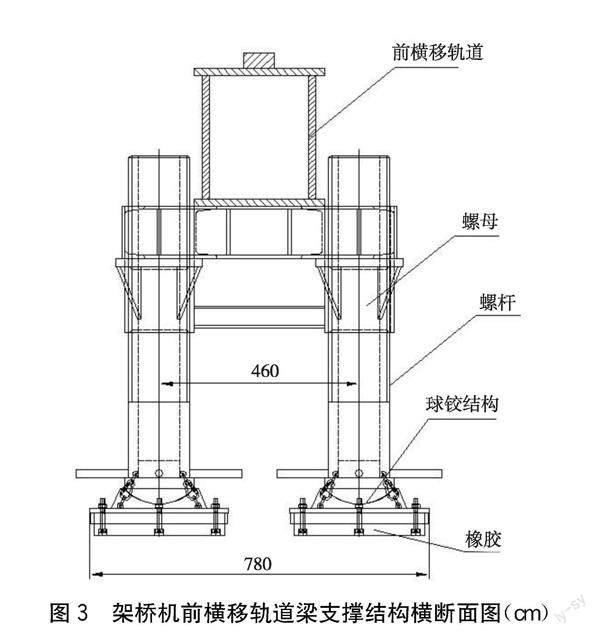

(1)在新型前横移轨道梁下方的两侧固定安装若干个对称的螺母,支撑钢结构横梁、调节螺杆、底座,最终形成多支腿钢结构,支撑前横移轨道梁。前横移轨道梁与下方的短钢梁(顺桥向的若干短钢梁)焊接成整体;调节螺杆与螺母通过自身的螺牙形成螺旋副,将其连接成一体;调节螺杆与底座通过4根挂绳或者链条及锁扣在架桥机过孔时吊挂在一起。在架桥机过孔时,上述结构能随架桥机前支腿同步前移,大大节省节约转运时间,同时避免过孔安装过程中小部件脱落造成的安全事故。

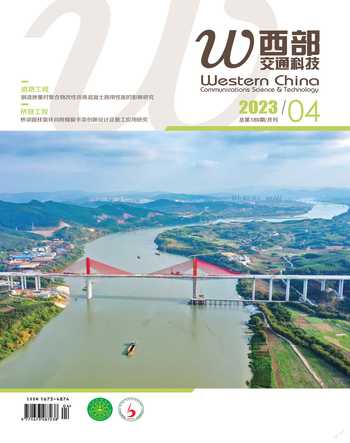

架桥机前横移轨道梁支撑结构如图1~3所示。

(2)由螺杆、螺母形成的螺旋副除了起支撑作用以外,还可以进行无级调节,以满足不同横坡的盖梁,并消除盖梁上支座垫石凸起带来的影响,实现架桥机前横移轨道梁标高及水平的快速调整。调节螺杆下端设置有十字手柄,方便旋转调节螺杆进行高度调整。

同一座桥各跨的横坡一致时,仅需在桥台或第一个盖梁调整好调节螺杆的高度,在后续的盖梁进行架梁施工时无须再进行调整,大大节约了架桥机过孔安装时间。

若同一座桥各跨的横坡不一致,也仅是进行微调便可进行架梁施工,最终实现架桥机前横移轨道梁的水平及标高的快速调整。支腿结构螺旋副内部结构如图4所示。

(3)螺杆与底座之间采用球铰结构设计,解决了当盖梁存在横坡、纵坡时,螺旋副下端与支垫板之间存在的空隙所产生局部集中受力的问题,使系统更加稳定。

螺旋副下端为凸球面结构,与底座的凹球面结构形成球铰接支承,两者圆弧面直径一致,使凹凸面完全吻合,使得盖梁存在不同的横坡时,确保调节螺杆与底座的凹球面结构接触面始终保持紧密接触,不产生空隙和局部集中受力,防止结构的超强度破坏,起到良好的传递竖向荷载的作用,并可靠地防止凸球面滑出凹球面坑外造成破坏。

(4)支垫板下方设置有橡胶支座,直接紧贴盖梁上表面,解决了前横移轨道梁支垫时,支垫板与混凝土盖梁上表面接触不充分、摩擦力不足的问题;同时通过橡胶支座自身的受力变形使相邻支腿共同分担受力,解决了支腿受力过于集中导致稳定性差的问题。

2设计验算

2.1荷载统计及相关参数

架桥机自重:185 t。

预制混凝土梁(板)自重:按200 t重量计算。

螺杆公称直径d(或D):140 mm(即设计牙型外螺纹大径,壁厚22 mm)。

螺距p=14 mm。

螺纹小径d1=126 mm。

螺纹中径d2=133 mm。

螺纹牙底宽度b=8.876 mm。

螺纹工作高度h=7 mm。

螺旋升角ψ=1.92 deg。

牙型倾角β=15 deg。

摩擦系数f=0.15。

当量摩擦系数fv=0.155。

当量摩擦角ψv=8.83 deg。

2.2螺纹抗挤压验算

架桥机自重185 t,预制混凝土梁(板)自重200 t,架桥机单侧单个支腿受力f1=185/4=46.25 t,考虑架设最边跨时,架桥机单侧单个支腿承受梁板全部重量f2=200/2=100 t,故f=46.25+100=146.25 t,而轨道系统支撑支腿组间距为90 cm,架桥机支腿滑轮组间距为45 cm,则轴向力为:

F=146.25/2/2+146.25/2/4=54.84 t (1)

考虑2的安全系数,则F=54.84×2=109.68 t。

把螺杆或螺母的螺牙拉直后相当于一个锥形的悬臂梁,抗挤压是指螺母的内螺牙与螺杆的外螺牙之间的挤压应力,其不应超过许用挤压应力,否则就会产生因挤压应力超过允许挤压应力导致的螺牙破坏[2]。内外螺牙相结合的螺纹圈数为z,z取值8,则验算计算式为:

σp=FA≤[σp] ](2)

FA=Fπd2hz (3)

若取[σp]=[σ],则有F πd2hz=1 096 8003.14×133×7×8=46.89MPa<[σ]=355MPa,满足条件。

2.3螺纹抗剪切强度验算

螺杆τ=Fπd1bz=1 096 8003.14×126×8.876×8=39.05MPa<[τ]=201MPa,满足条件。

螺母τ=FπDbz=1 096 8003.14×140×8.876×8=35.13MPa<[τ]<201MPa,满足条件。

2.4螺纹抗弯曲强度验算

把螺杆或螺母的螺牙拉直后相当于一个锥形的悬臂梁,危险截面为螺牙根部断面,每个螺距的螺牙承受的作用力平均为F/z作用在中径的圆周上,则螺牙根部危险剖面的弯曲强度条件为:

螺杆:σb=MW=Fz·d-d22πd1b26=3Fhπd1b2z≤[σb],即3×1 096 800×73.14×126×8.8762×8=92.37MPa<[σb]=335MPa,满足条件。

螺母:σb=3FhπDb2z≤[σb],即3×1 096 800×73.14×140×8.8762×8=83.13MPa<[σb]=335MPa,满足条件。

2.5螺纹自锁性能验算

自锁条件为ψ<ψv,计算得:

ψ=atannpπd2

=atan143.14×133=atan(0.033)=1.89°

ψv=atan(fcosβ)

=atan0.15cos15°=atan(0.155)=8.81°

ψ<ψv,满足条件。

2.6螺杆强度校核

σ=FA=Fπ4(d22-d12)=1 096 8003.144×(1222-962)=246.51MPa<[σ]=335MPa,满足条件。

2.7螺杆杆件受压稳定性

已知系统最长支撑腿杆件长度L=1 250 mm,轴向力F=1 096 800 N,则:

r= d22+d12 4= 1222+962 4=38.8 mm

λ=lr=1 25038.8=32.2 ,查《路桥施工计算手册》附录三取ψ=0.88,可得σ=FA=Fπ4(d22-d12)=1 096 8003.144×(1222-962)=246.51MPa<0.88[σ]=295MPa,故支撑管受压稳定。

综上计算,该设计支撑结构部分的螺纹抗挤压、抗剪切、抗弯曲、自锁性、螺杆强度及受压稳定性皆合格,满足使用要求。

3实际应用

新型前横移轨道梁与架桥机架梁传统施工方法的区别主要在架桥机就位及过孔环节,其余与传统施工方法一样,该设计在过孔时主要步骤如下:

在施工现场使用起重机械辅助,根据盖梁横坡及宽度选用合适长度的调整螺杆,在起重机械作业半径范围内就近将新型前横移轨道梁拼装成一体,并将其安装固定至架桥机前支腿上。

吊装混凝土预制梁,架桥机携前支腿及新型前横移轨道梁前移至规定位置,落下前支腿至规定位置,解下斜拉挂绳,调节各个调节螺杆使本发明与盖梁接触无间隙,并使架桥机前横移轨道水平,同时保证每根调节螺杆下端的凸球面结构与底座凹球面结构之间球铰的圆弧面接触无间隙,然后进行混凝土预制梁的吊装。

2014年,梧州至柳州高速公路土建工程№7合同段建设期间,桥梁工程多为深沟高架桥,桥梁总长占路线总长的47.39%,预制混凝土梁共2 694片,各种跨径合计520余跨。采用新型前横移轨道梁改进后的双导梁架桥机,能保证每天架设一跨,为项目节约工期保守估计达100 d,同时提高了安全保障,工人劳动强度降低。

2016年,河池至百色高速公路土建工程№10合同段有16座高架橋,最高的约70 m,项目采用新型前横移轨道梁改进后的双导梁架桥机,亦能保证每天架设一跨。

2020年,新的《公路工程桥涵施工技术规范》(JTJ041-2000)实施,对于架桥机过孔作出了新的规定,不允许使用混凝土梁作为配重进行过孔,新型前横移轨道梁的自重小,给过孔带来了较好的操作体验。

4结语

在公路施工中,采用双导梁架桥机架设混凝土预制梁是常见的施工方法之一,本文介绍的新型前横移轨道梁在充分考虑架桥工艺的同时,结合工程实际条件进行优化创新,在安全、经济、质量、效率上都取得了较好的实际成效,值得进一步推广应用,并为相关设备创新研究提供参考。

参考文献[1] 张坤球,施炳前,姚青云,等.无级调节球铰式多支腿架桥机前横移轨道系统[P].中国:ZL 2015 1 0706758.1,2017-01-25.

[2]陆萍.机械设计基础[M].济南:山东科学技术出版社,2003.

作者简介:韦大川(1984—),工程师,主要从事钢结构技术管理与研究工作。