波形钢腹板连续刚构桥异步平行工法应用研究

陈明海 张坤球

摘要:文章结合沙坪飞龙大桥施工案例,分析异步平行工法在波形钢腹板连续刚构桥上的应用策略。该工法不仅能显著优化桥梁结构,充分地利用工作面进行施工,工期短,而且能减少人力、物力、财力的投入,有效提高劳动生产率,确保波形钢腹板PC箱梁桥施工质量和水平全面提升。

关键词:异步平行工法;波形钢腹板;连续刚构桥;应用

中图分类号:U445.4A140463

0引言

异步平行工法是对国外Rap.con/RW工艺的一种改进,与传统施工工艺相比,采用了波形钢腹板作为挂篮的主要承重梁,同时将挂篮的顶、底板错位施工,使挂篮结构简单、施工面多、施工速度快。波形钢腹板 PC复合梁桥合理地结合钢、混凝土,提高结构的稳定性、强度和材料利用率,其具有重量轻、便于搬运、缩短施工时间、提高工作效率等优点。采用波形钢腹板进行大跨度连续梁、连续刚构桥的施工,能很好地解决目前许多大跨度连续梁桥、连续刚构桥容易发生的腹板开裂、纵向下挠等问题。

1工程概况

飞龙大桥位于广西南宁市横州市新福镇石排村西北约1.5 km处,桥梁跨越郁江。该桥全长为940 m,采用波形钢腹板预应力连续刚构桥结构。其中,主桥为100 m+2×185 m+100 m波形钢腹板预应力连续刚构,全长570 m。

该桥主跨上部箱梁全断面采用单箱单室箱梁布置,顶宽13 m,箱底宽7 m,悬臂长3 m。箱梁顶底板及根部腹板内衬混凝土采用C60混凝土,顶板厚0.3~0.8 m,底板厚0.3~1.5 m。腹板采用1800型Q420qDNH耐候钢波形钢板,钢板厚度由跨中至箱梁根部逐渐加厚,为14~28 mm。

边跨箱梁设置4道钢筋混凝土横隔板,中跨箱梁设置8道钢筋混凝土横隔板,横隔板厚度为0.5 m。箱梁采用双向预应力体系,包括顶底板纵向预应力束、顶板横向预应力束及纵向体外预应力索。

2异步平行工法施工特点

2.1波形钢腹板自承重

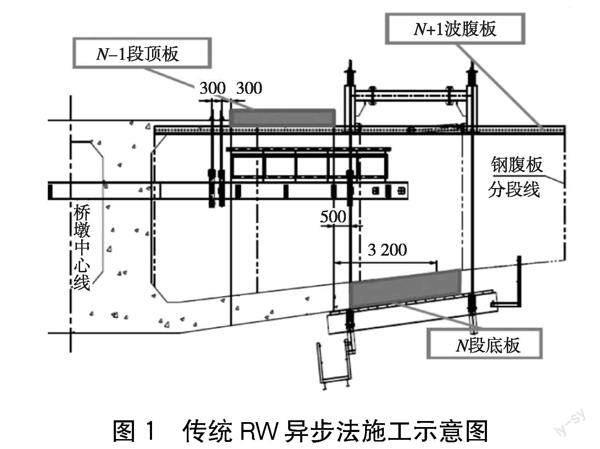

基于波形钢腹板连续刚构桥梁工程中波形钢腹板安装可先于顶底板混凝土施工特点,飞龙大桥主梁悬臂施工充分利用波形钢腹板的承载能力,将波形钢腹板作为挂篮的承重梁(需加设临时支撑结构,以保证未浇筑顶底板节段波形钢腹板的刚度与整体稳定性),采用异步吊架挂篮悬臂浇筑方式施工。通过对传统RW异步浇筑法(如图1所示)进行创新,改变传统塔吊架挂篮的吊装方式,采用双限位限重智能吊机实现大跨径波形钢腹板及物料吊装。该智能吊机可与吊架挂篮组合使用来满足悬臂段施工需要,可实现N-1段顶板、N段底板和N+1段波形钢腹板同时施工作业(如图2所示)。

2.2异步平行工法施工工序

利用顶板和底板异步的吊架挂篮实现N-1节段、N节段、N+1节段三个施工节段不同工作面同时施工。在进行N-1节段顶板、N节段底板的钢筋绑扎与混凝土施工的同时,可进行N+1号节段波形钢腹板安装焊接,且可保证三个节段施工互不干扰。N-1段、N段和N+1指悬臂施工过程中所划分的1#~19#混凝体悬浇节段,其中第N段为吊架挂篮与智能吊机所在节段,第N-1节段指N节段的前一节段,N+1节段指N节段的后一节段。

2.3行走系统

挂篮充分利用波形钢腹板结构形式,将波形钢腹板顶端双PBL剪力键作为前移轨道。

悬臂施工过程利用液压千斤顶进行顶推实现挂篮行走。为保证挂篮吊机行走不发生倾覆,在吊机底座与波形钢腹板连接支点位置设计反扣形式,同时设置插销保证挂篮连接稳固。

2.4塔吊设置

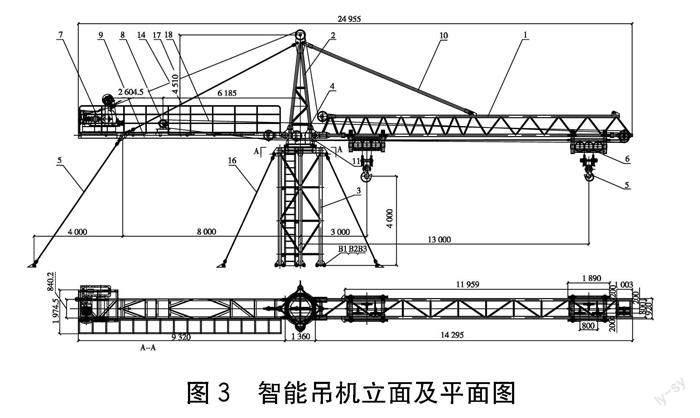

异步法挂篮施工过程中,智能吊机与挂篮结构相互配合进行施工,主要用于波形钢腹板及物料吊装工作。吊机设置如图3~4所示。全回转智能吊机主要由起升机构、变幅机构、吊臂、立柱结构、底盘结构、旗杆支撑、吊钩、回转机构、电气系统、立柱锚定系统、后锚定系统等组成,总重22.7 t(含吊机底盘)。

3施工流程

波形钢腹板连续刚构施工的工艺流程如下:支架安装→段浇筑混凝土→段长拉预应力钢筋→挂篮就位→标准分段对称浇筑→纵向钢筋张拉→压浆→封锚→边跨合龙→中跨合龙施工。

4施工工艺和控制技术

4.1建造前的准备

悬臂挂篮桁车由专门厂家生产。为检测悬臂施工桁架的计算变形,消除第一次吊装后产生的非弹性变形,需要在现场进行悬臂施工吊车的地面加载试验。同时,在悬臂施工桁架完成后,选择一对悬臂施工桁架进行现场的压力测试。

4.2支架加载预压

支架预压方法是采用预压块或吨袋,按梁的几何尺寸进行预压,预压机由左右对称均匀堆载。应在荷载作用下设置观测点,观察支撑的弹性变形情况[1]。观察点的数量是在垂直方向上每隔2 m设置1个,即每4 m2左右1个观察点。观察节点分别为:加载前、加载12 h、加载24 h、加载48 h、加载完毕。

4.3区块模板的设计

模板的设计:模具分为底模、侧模、内模和端模。底模为6 mm厚的钢板,纵筋为∠75-6角钢,横筋为槽钢,底模的安装要考虑到桥体的纵向斜度,并根据永久和临时桥墩的位置关系和垂直斜率对模板进行分段。侧模由6 mm厚的钢板制成,纵筋为8-8,横筋为∠80-8角钢,模板支架由槽钢焊接而成。支架和侧模由螺钉固定,间隔大致为0.8 m/m,侧模具由25 mm精轧带钢拉杆对拉,在每个支架的上部设有一根,支架的下部支撑在横桥向的托梁上。外模具的下边缘和下模具的边缘和侧面模具之间用M18螺栓固定,螺栓之間的间隔≤25 cm。隔板和内模由于块梁的横断面变化较大,模板的通用性较差,故采用木质模板,用48 mm钢管脚手架支撑,钢管支撑于基板垫块上,横、纵向及竖向间距均为60 cm,钢管两端连接用对撑螺杆将组合钢模具顶紧;中间隔板采用组合钢模具,对拉螺栓进行加强。内模具底部的安装是在预应力压浆管的设计部位事先进行钻孔,并在安装内模时对压浆孔进行防护,安装后用胶布将管周间隙封闭[2]。为了便于混凝土的浇筑和振捣,在箱体的内侧模中预留了施工用的振动和观测窗口,在混凝土浇筑到预留位置时根据规定将钢筋进行密封。端模有一根钢筋和一根预应力管,必须精确定位。要用木头做模板,便于拆卸。

4.4波形钢腹板安装

波形钢腹板吊装到设计标高时,利用手拉葫芦将波形钢腹板调整至安装位置,采用普通螺栓进行临时固定后施焊。安装时应注意波形钢腹板与上一节段波形钢腹板的安装位置,波形钢腹板安装时采用交替安装的方式进行连接。

4.5波形钢腹板定位

波形钢腹板初步安装后,根据监控单位所给的波形钢腹板安装位置的设计标高,利用全站仪、水准仪等测量仪器进行波形钢腹板精确定位,边调整边进行螺栓连接。通过对波形钢腹板水平位置及轴线调整,待波形钢腹板横向和纵向位置满足施工设计要求时,将波形钢腹板所有M20普通连接螺栓进行连接紧固。波形钢腹安装就位后对波形钢腹板位置进行测量,焊接前应对波形钢腹板位置进行复核。

4.6波形钢腹板焊接

波形钢腹板精确定位后进行波形钢腹板焊接。波形钢腹板的焊接严格按照波形钢腹板焊接工艺评定进行焊接。为避免大风及雨水对波形钢腹板焊接的影响,波形钢腹板焊接需采用封闭式焊接,未采取相关防风防雨措施时,不允许进行波形钢腹板焊接作业。

在波形钢腹板精确定位后,对已安装波形钢腹板竖向焊缝进行焊接。焊接过程中采用CO2保护焊焊接工艺,且焊接工人需进行工艺考核后方可上岗作业。焊接前需对波形钢腹板焊接部位进行打磨,确保焊接位置无锈迹,保证焊接质量,并对焊接过程中的搭设防护罩进行焊接保护,防止因环境因素(雨水、潮湿、大风天气)对焊接质量造成影响。

由于波形钢腹板高度较高,无法在底板处对波形钢腹板进行焊接,因此设计螺栓安装与焊接爬梯以满足波形钢腹板竖向焊缝以及安装螺栓施工需求。爬梯采用角钢与钢筋焊接而成,焊接时应保证爬梯强度与便利性。

波形钢腹板安装完成后,销孔与钢筋设计图中贯穿钢筋位置有偏差时可适当调整钢筋位置,但不得剪断钢筋;所有贴角焊缝应减少断弧和接头,且接头处需进行打磨处理,焊缝应尽快连续焊接完成,且焊缝质量技术要求符合现行国家标准;所有波形钢腹板与翼缘板、托底钢板之间均采用全熔透焊缝进行连接。

焊接前及时做好焊接位置表面清理工作。注意安装时的装配间隙,按照工艺评定相关内容选择焊接工艺参数,特别是焊接电流值,采用适当手法和角度,以保证焊缝成型均匀一致。施焊后,应及时仔细检查焊接区域的焊接情况和焊接接头的组装质量。

4.7波形钢的防腐处理

为了避免雨水从钢腹板和上、下混凝土结合部渗入腐蚀钢腹板、底板和钢腹板的内壁和内壁之间,在收面时设有向外的泄水坡,同时在接头位置设置止水带[3]。

4.8钢筋绑扎

在进行图纸审核后绘制工艺图,同一种钢筋按照先长后短的原则进行下料,然后用弯曲机械进行加工,并与大样图进行对比。钢筋集中在钢筋棚内,然后就地进行绑扎,梁段采用整体绑扎。在普通钢筋碰撞预应力钢筋时可以将普通钢筋切断,但必须采用等强加固。在各梁预留孔内增加相应的环形钢筋,可在桥面泄水孔位置适当地移动钢筋,并增加斜拉式钢筋以加固。為了保证腹板、顶板和底板钢筋的正确定位,加强架空钢筋的布置,可以采取增加架设钢筋等方法(见图5)。

4.9块体的灌浆与养护

混凝土异步法施工时,先浇筑底板混凝土再浇筑顶板混凝土。底板混凝土浇筑时由低到高进行浇筑,顶板浇筑时由外侧向内侧浇筑。浇筑过程应保证T构两端浇筑方量相差不大,且必须保证混凝土在初凝前完成顶、底板混凝土的浇筑。混凝土浇筑施工完毕后,在初凝前完成收面工作,底板表面采用人工收成光面,顶板收面应及时进行修整、抹平,待定浆后再抹第二遍并压光或拉毛。梁体顶板混凝土终凝后采用土工布覆盖洒水养护,其他部位洒水湿润后覆盖塑料薄膜。同时,在梁体安装喷淋系统,根据天气温度智能喷洒,保证相对湿度>60%,自然养护≥14 d。拆除内模后,在箱梁内浇水后用塑料布封闭梁端端口,保证邻近节段施工完成前相对湿度>90%。养护期间要做好混凝土测温及养护记录,填写好测温养护记录表。

4.10预应力结构

在箱梁混凝土浇筑完成后,在混凝土强度达到100%的情况下进行张拉。张拉采用应力控制和实际伸长控制。悬臂施工中的控制:在施工中通过对每一节段底模的立模高度进行控制,对其进行施工,其标高的计算公式为:箱梁节段底模高度=箱梁设计标高+设计预拱度(由设计方理论计算)+悬臂施工桁车变形(分底、顶模变形);合龙段的控制标准为:龙口两端标高≤20 mm,箱梁成桥设计高度≤L/5 000。

5结语

异步平行工法在波形钢腹板连续刚构桥上的应用及改进是本次飞龙大桥实际运用的重要内容,该工法不但可以缩短施工时间,还可以拓宽作业面,降低挂篮的重量,提高波形钢腹板连续刚构桥的施工便利性和经济性,具有很好的推广价值。经过严格的工艺控制,飞龙大桥波纹钢腹板的施工合格率为100%,达到了预期的效果,为以后的工程建设提供了宝贵的实践经验。

参考文献

[1] 林梦凯,史军乾.曲线波形腹板钢箱-混凝土组合梁扭转振动频率分析[J].兰州交通大学学报,2022(1):1-7.

[2]邱耀.连续刚构桥零号块施工技术[J].廊坊师范学院学报(自然科学版),2014(1):76-80.

[3]葛国库,刘正军.波形钢腹板PC结合梁施工桁车悬臂关键技术[J].山西建筑,2011(13):102-103.

基金项目:交通运输部交通运输行业重点科技项目“基于永临结合的波形钢腹板组合梁桥智能快速施工关键技术研究与应用”(编号:2022-ZD7-127)

作者简介:陈明海(1990—),工程师,主要从事道桥施工工作。