原子层沉积及其在透明导电薄膜领域的研究与应用

段 超,李 坤,高 岗,杨 磊,徐梁格,浩 钢,3,朱嘉琦,3,4

(1.哈尔滨工业大学特种环境复合材料技术国家级重点实验室,哈尔滨 150001;2.哈尔滨工业大学分析与测试中心,哈尔滨 150001;3.哈尔滨工业大学郑州研究院,郑州 450000;4.哈尔滨工业大学微系统与微结构制造教育部重点实验室,哈尔滨 150001)

0 引 言

常用的薄膜沉积方式较多,如物理气相沉积(physical vapor deposition, PVD)、化学气相沉积(chemical vapor deposition, CVD)、原子层沉积(atomic layer deposition, ALD)等,镀膜方式各有利弊,并没有哪种方式在任何方面都是最优的,而ALD最开始被称为原子层外延技术(atomic layer epitaxy, ALE),早在二十世纪六七十年代就已经被提出[1],但由于沉积效率低、表面化学反应复杂、设备要求较高等原因未得到发展。20世纪90年代以后,集成电路行业器件尺寸不断减小,纵横比不断增大,器件表面更加复杂,镀膜困难程度不断提高,ALD具有的自限制生长和共形沉积优点凸显出来,开始在众多领域内得到广泛应用。比如有机电致发光器件因具有轻薄便携、能耗低、柔性显示等特点被广泛关注,但是其中的有机材料对空气中的水汽和氧气很敏感,通过ALD可以有效地对沉积薄膜进行封装,大幅提高器件寿命和稳定性[2]。又比如近几年因低廉的成本和优异的光电性能而获得广泛关注的钙钛矿电池。钙钛矿材料耐水性差,ALD可以沉积厚度可控的致密金属氧化物薄膜,提高器件光电转化效率和稳定性[3]。ALD具有自限制生长和共形沉积的独特优势,为基底尺寸小或者复杂的情况下沉积高质量薄膜提供了一种解决思路,因此掌握ALD的原理和优缺点,对于设计出可以在低温下高速沉积、适应于工业大规模生产的ALD设备来说是十分必要的。

透明导电氧化物薄膜(transparent conductive oxide films, TCOs)由于具有优良的光学性能和电学性能,已经广泛地应用到各个领域。在电学方面主要用于平面显示、半导体、雷达屏蔽等,在光学方面应用于建筑玻璃、光源等使光有选择地透过。因此本文对ALD制备的TCOs的质量与性能进行了分析,旨在说明ALD在透明导电薄膜领域的研究与应用。

本文分为四部分:第一部分简要介绍常用的6种薄膜沉积方式,并且对它们的优势与不足进行总结;第二部分对ALD技术进行更多介绍,在此基础上,特别分析ALD的两个重要影响因素,沉积温度和气体量;第三部分以In2O3为主,分析了不同镀膜方式制备的薄膜的形貌差别、成分差别,以及制备的薄膜光电性能的差别;第四部分对ALD可以应用的范围进行了说明,最后对ALD的前景进行展望。

1 透明导电薄膜的制备方式

常用的薄膜制备方式种类较多,而由于它们的原理和要求各有不同,制备的透明导电薄膜质量与性能也存在着差异,现对六种常用的透明导电薄膜沉积方式进行介绍。

磁控溅射(magnetron sputtering, MS)是在高真空的环境下,在靶材上施加电压,产生电磁场,同时通入氩气产生氩离子,氩离子在电磁场的作用下高速轰击靶材产生离子,在基底表面沉积为薄膜。其优点在于沉积速度快,基材升温慢,对于绝大多数材料,只要可以制成靶材,就可以实现溅射镀膜。溅射所得的薄膜纯度高、致密性好、均匀性好、可重复性好,可以在大面积基片上获得均匀的薄膜。不足之处在于等离子体不稳定,靶材利用率不高,一般低于40%,而且对于强磁性材料无法实现低温高速沉积。

分子束外延技术(molecular beam epitaxy, MBE)是一种真空外延镀膜的技术,在超高真空的条件下,将装有各种需要的组分的分子束炉加热而产生蒸汽,将准直以后的蒸汽喷射到具有合适温度的衬底上,通过控制衬底旋转使得原子或者分子在基底上逐层生长而形成薄膜。分子束外延技术的优点在于超真空条件下镀膜,使得衬底保持干净,生长温度相对较低,能够制备超薄层的半导体材料,薄膜的厚度、成分等容易控制,但是生长速率慢,不适宜大规模生产,设备自身和维护成本较高。

溶胶-凝胶(sol-gel, SG)法的流程是将目标金属有机物与溶剂进行混合,经过化学反应如水解聚合等,变成稳定透明的溶胶体系,经过凝胶、干燥、烧结而生成需要的薄膜,可以分为旋涂法和浸涂法两种。溶胶凝胶法的优点在于可以在较短时间内获得分子水平上的均匀性,相较于固相反应,化学反应更容易进行,但是溶胶凝胶的时间过长,需要几天甚至几周,原料昂贵,制备薄膜均匀性差等。

喷雾热解(spray pyrolysis, SP)法一般是将金属盐溶入到水溶剂中,将制备成的液体以雾化成液滴的形式送入到反应室,喷雾在被加热的衬底上,溶剂蒸发,溶质热分解为需要的物质,形成薄膜,雾化的方式多种多样,如静电雾化、超声雾化、压力雾化等。喷雾热解法的优点在于设备简单,制备过程简单,原料成本低廉,制备时间短,薄膜沉积快,可实现大规模沉积,但是制备的薄膜质量不高。

脉冲激光沉积(pulsed laser deposition, PLD)法制备薄膜,首先将沉积所需的材料制备成靶材,然后在超高真空的环境下,使用高能激光脉冲轰击靶材,使得靶材瞬间熔融汽化,喷射到衬底上沉积为所需薄膜。脉冲激光沉积法的优点在于对靶材的形状、表面质量等没有要求,操作简单,反应过程迅速,制备的薄膜均匀性好,但是超高真空的条件限制了其大规模的使用。

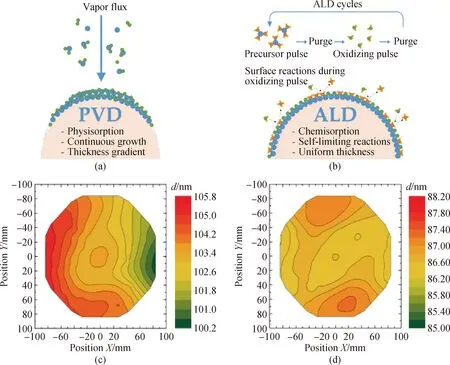

ALD的反应过程是通入前驱体A,前驱体A与基底表面可吸附的活性位点形成吸附,直至完全吸附。通入惰性气体将多余的前驱体A吹出,再通入前驱体B与前驱体A进行化学反应,形成一层薄膜,待反应完全,再次通入惰性气体,将未反应的前驱体B和可能产生的反应副产品分离。以此为周期,通过控制周期数可以控制薄膜的厚度,反应原理图如图1[4]所示。可以看出,前驱体A能否在基底表面快速稳定形成大量吸附是进行ALD的必要条件,有时需要对基底进行活化的预处理。ALD是一种比较新的镀膜方式,其优势在于,前驱体和基底材料之间的化学吸附保证了附着的稳定性,同时表面的自限制性使工艺更加简单,尤其是ALD的原理决定了它的高保形性,在多孔、粉末等具有其他复杂形状的衬底上也可以生长出致密均匀的薄膜,厚度可通过循环周期数进行控制。

图1 ALD原理图[4]Fig.1 Schematic diagram of atomic layer deposition[4]

ALD的缺点也是比较明显的,ALD反应依靠复杂的表面化学反应,制备薄膜时要求前驱体同时具备高的活性和热稳定性,PEALD在一定程度上可以解决此问题。在反应的时候还需要严格分离反应物,这也进一步导致了ALD低的沉积速率与较高的成本。

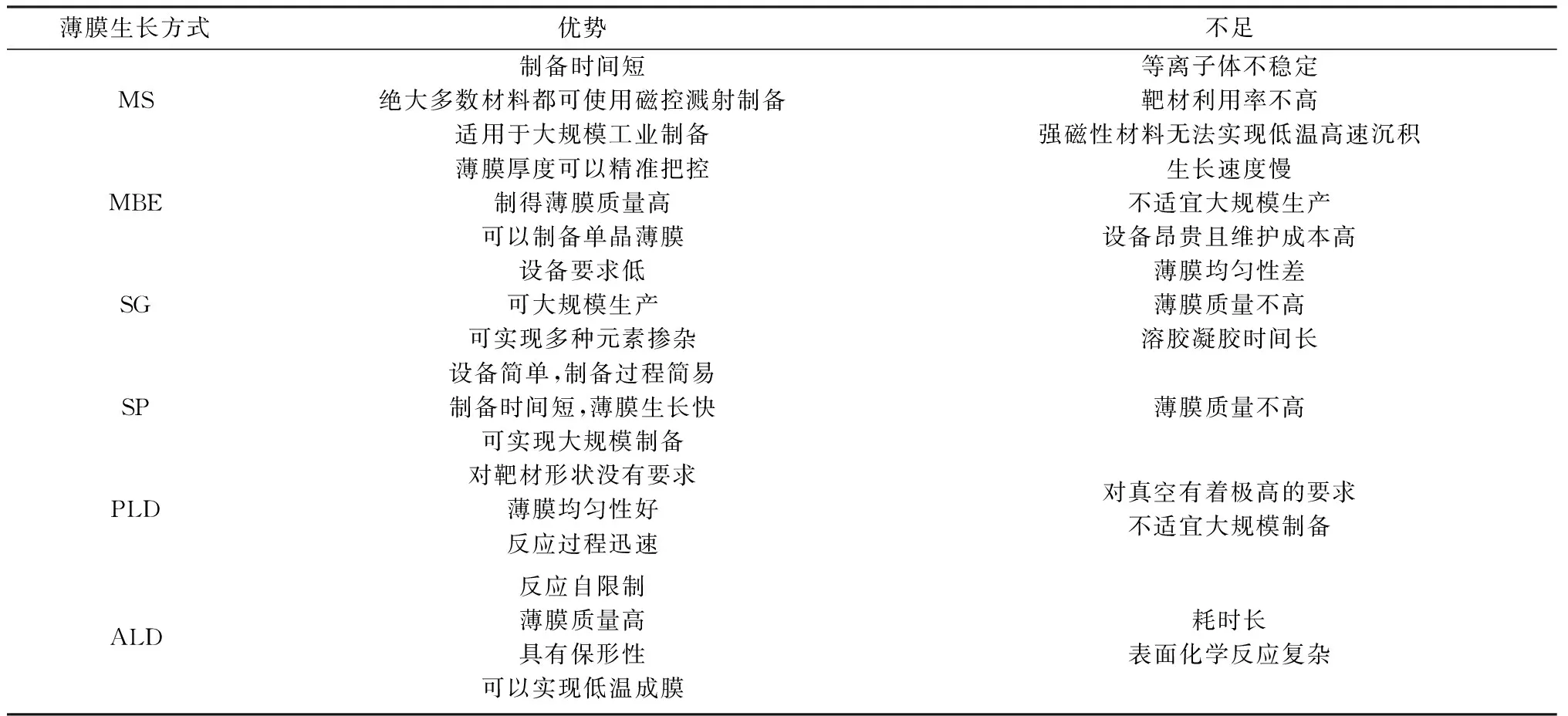

将上述提及的薄膜沉积方式的优势与不足汇总为表1,可以看出ALD独特的保形性和自限制生长是其他方式没有的优势,在集成电路行业获得了广泛的应用,因此对ALD进行详细研究是有必要的。

表1 不同镀膜方式制备薄膜优势与不足Table 1 Advantages and disadvantages of different coating methods for film preparation

2 ALD薄膜技术

2.1 几种常见的ALD技术

由于应用场景的不同,ALD也在不断发展,现如今基于相同的原理,加入不同的辅助手段,已经形成了许多不同的ALD镀膜方式。常用的如热ALD、等离子体增强ALD(plasma-enhanced atomic layer deposition, PEALD)、用于粉体沉积的流化床ALD、空间原子层沉积(spatial atomic layer deposition, SALD)、大气压原子层沉积(atmospheric pressure atomic layer deposition, APALD)、电化学原子层沉积(electrochemical atomic layer deposition, ECALD)等,本文选取常用的三种ALD方法进行简单介绍。

热ALD即传统的ALD,以氧化物为例,前驱体一般为A金属源和B氧源,通过依次进入、逐层生长的方式沉积薄膜,而反应需要的活化能通常由对气源、管路、衬底加热来提供。

PEALD与热ALD的主要区别是前驱体B不采用氧源,而是采用等离子体气源。等离子体气源由于携带较高的能量,可以用于提供活化能来冲破反应势垒,所以相比于热ALD,可以在更低的温度下进行沉积。

流化床ALD主要用于粉体沉积,如果用传统的热ALD进行沉积,由于粉体比表面积较大,所以需要更长的时间来进行清洗使前驱体暴露。大批量包覆的时候,堆积效应会导致沉积不均匀,而流化床反应器可以解决这一问题,它可以使得前驱体和粉体充分接触,从而实现均匀沉积。

2.2 影响ALD的因素

ALD对真空度的要求并不高,反而是对薄膜的沉积温度和进入气体的量有着一定的要求。沉积温度不只会影响反应的进行程度,还会影响前驱体的稳定性,因此选择合适的温度窗口至关重要。而进入气体的量也应该充足,否则薄膜沉积的厚度受到进入气体量的影响而无法控制,ALD自限制生长的优势也将无法体现。

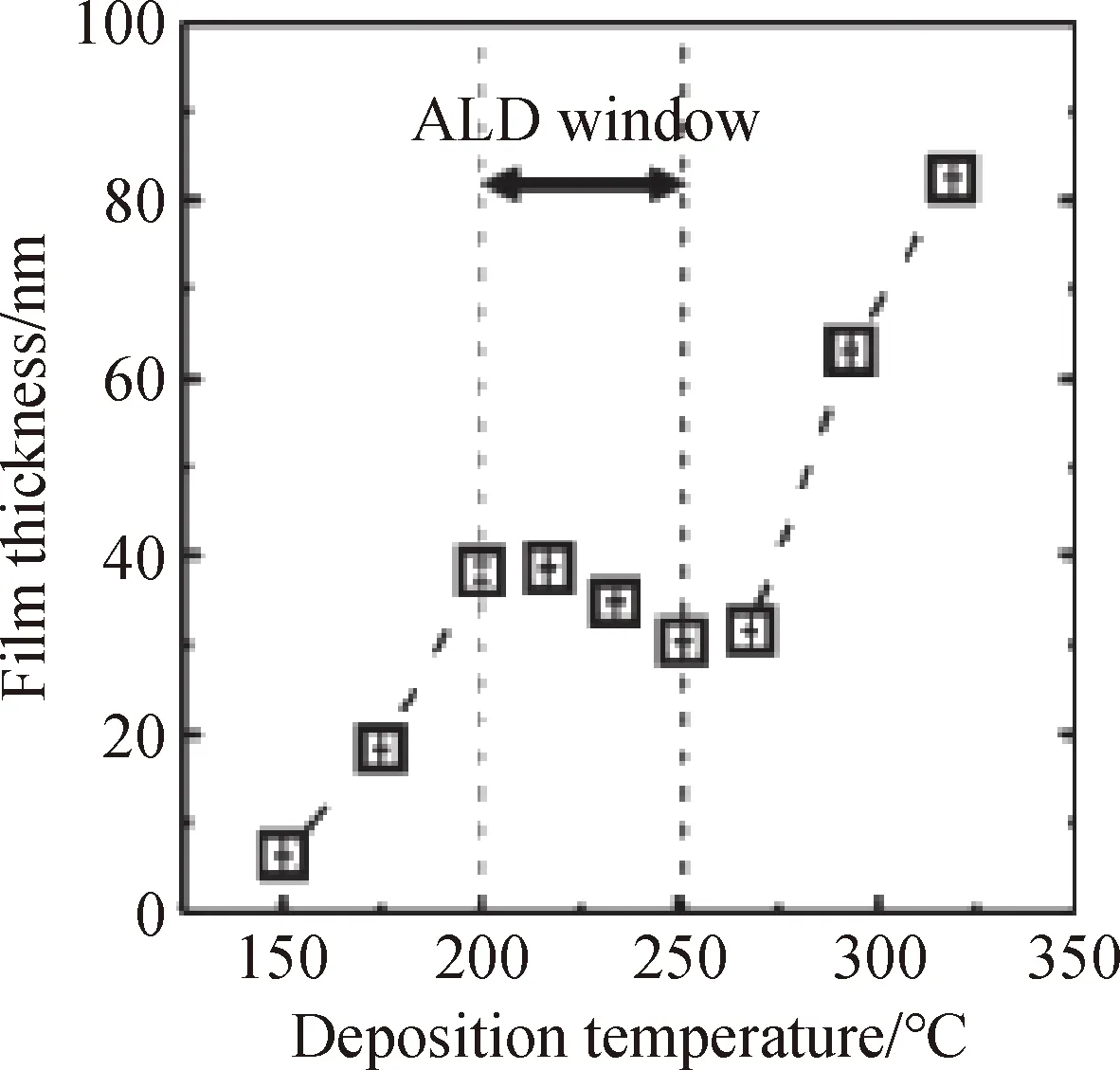

Lee等[5]采用ALD方法,以三甲基铟(trimethyl indium, TMIn)为前驱体,以H2O为反应物,N2为载气,在Si上沉积In2O3,沉积周期为1 000周期,再用椭圆偏振仪测量膜厚,为研究沉积温度对ALD的影响,在150~325 ℃下做了一系列实验。从图2中可以看出沉积温度对ALD-In2O3的规律,在150~200 ℃,沉积速率随着沉积温度增高而迅速增大,表明这一温度区间内,沉积速率提升与反应加快有关。在200~251 ℃,沉积温度的增高导致沉积速率略有下降,这部分下降应该是In2O3表面的OH基团随温度升高而减少有关;温度大于251 ℃以后,沉积速率随着温度的增高而迅速升高。因此可以看出,200~251 ℃是TMIn/H2O体系沉积ALD-In2O3的温度窗口。

图2 薄膜沉积1 000个循环,TMIn脉冲时间为1 s,H2O脉冲时间为3 s,ALD-In2O3厚度随沉积温度的变化规律[5]Fig.2 1 000 cycles of film deposition, 1 s TMIn pulse time, 3 s H2O pulse time, variation pattern of ALD-In2O3 thickness with deposition temperature[5]

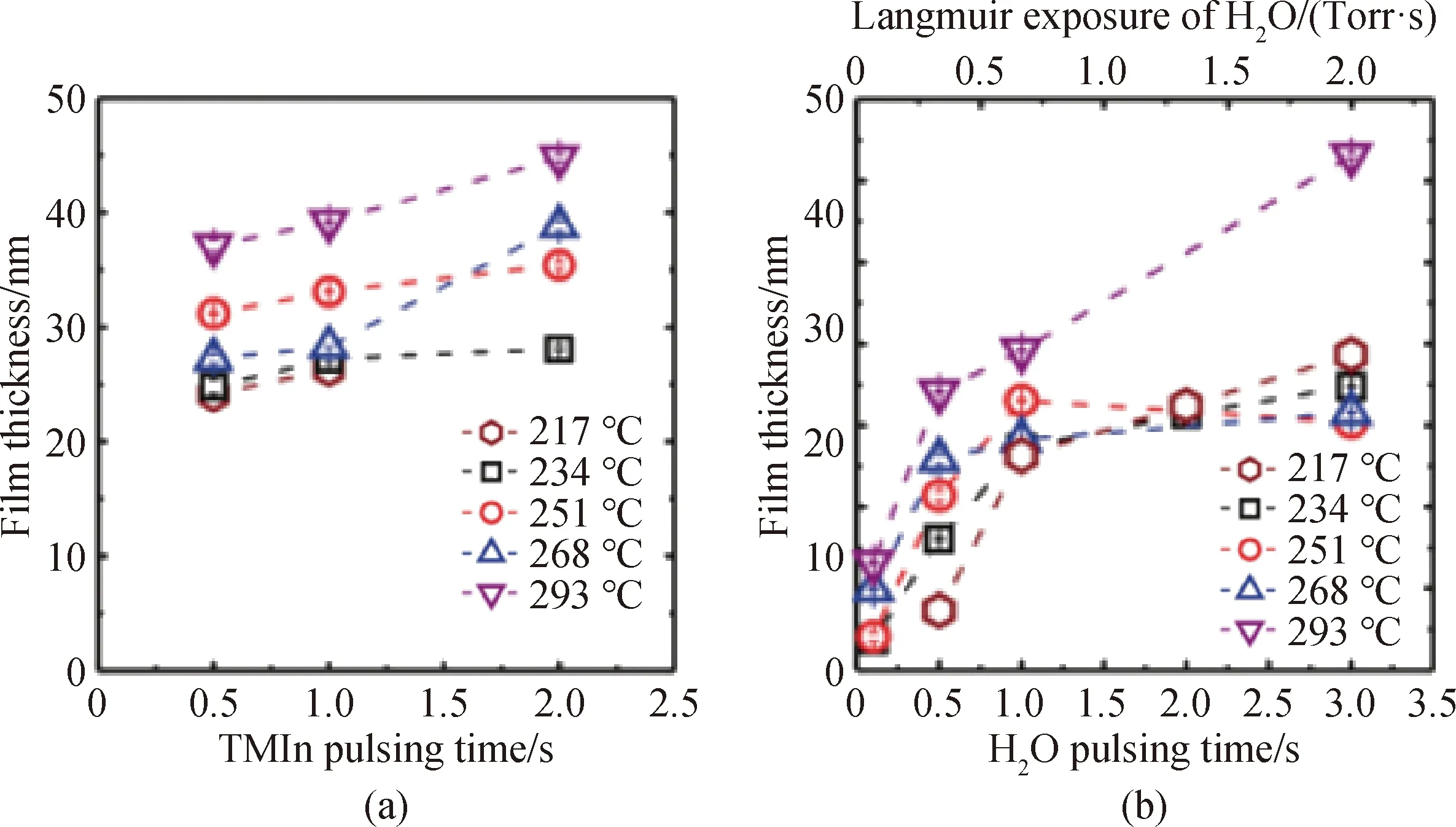

Lee等[5]以同样的方式研究了气体量对ALD-In2O3的影响规律。首先改变沉积时TMIn脉冲时间,H2O脉冲时间固定为1 s,在217~293 ℃下做了一系列实验,薄膜厚度与TMIn气源量的关系如图3(a)所示。其次改变沉积H2O脉冲时间,TMIn脉冲时间固定为1 s,同样在217~293 ℃下做了一系列实验,薄膜厚度与H2O气源量的关系如图3(b)所示。从图3(a)中可以看出,在217~251 ℃,沉积速率不会随着TMIn的脉冲时间增加而升高,表明这一个反应温度范围内,反应是自限制的,而高于268 ℃以后,TMIn的脉冲时间增大会导致薄膜的生长速率提高,反应不再是自限制的。从图3(b)中可以看出,随着H2O脉冲时间增加,生长速率迅速提高,Lee的实验证明,TMIn/H2O的体系需要足够大的H2O暴露量使反应充分。

图3 薄膜沉积1 000个循环[5]:(a)H2O脉冲时间为1 s,ALD-In2O3厚度随TMIn脉冲时间的变化规律;(b)TMIn脉冲时间为1 s,ALD-In2O3厚度随H2O脉冲时间的变化规律Fig.3 Thin film deposition for 1 000 cycles[5]: (a) variation patterns of ALD-In2O3 thickness with TMIn pulse time for H2O pulse time of 1 s; (b) variation patterns of ALD-In2O3 thickness with H2O pulse time for TMIn pulse time of 1 s

3 ALD透明导电薄膜的结构和性能

高质量的透明导电薄膜需要同时具备高透过率和优异的电学性能,而薄膜的质量直接取决于其沉积方式。本节选取In2O3为代表,分析不同沉积方式沉积In2O3的扫描电子显微镜(scanning electron microscope, SEM)照片、X射线光电子能谱(X-ray photoelectron spectroscopy, XPS),旨在说明ALD薄膜在形貌、成分方面的优势,并论证了不同镀膜方式对TCOs光电性能的影响。

3.1 薄膜形貌

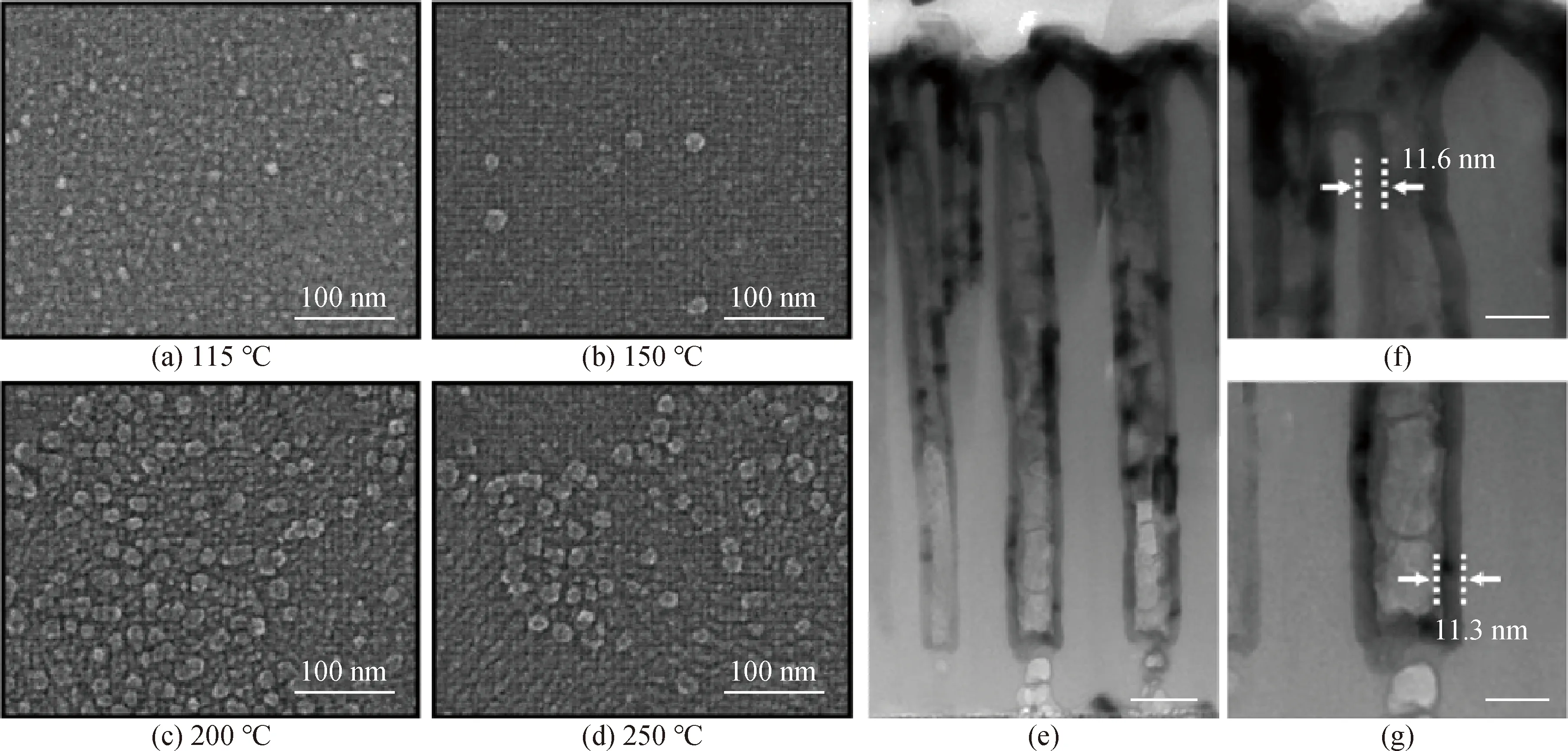

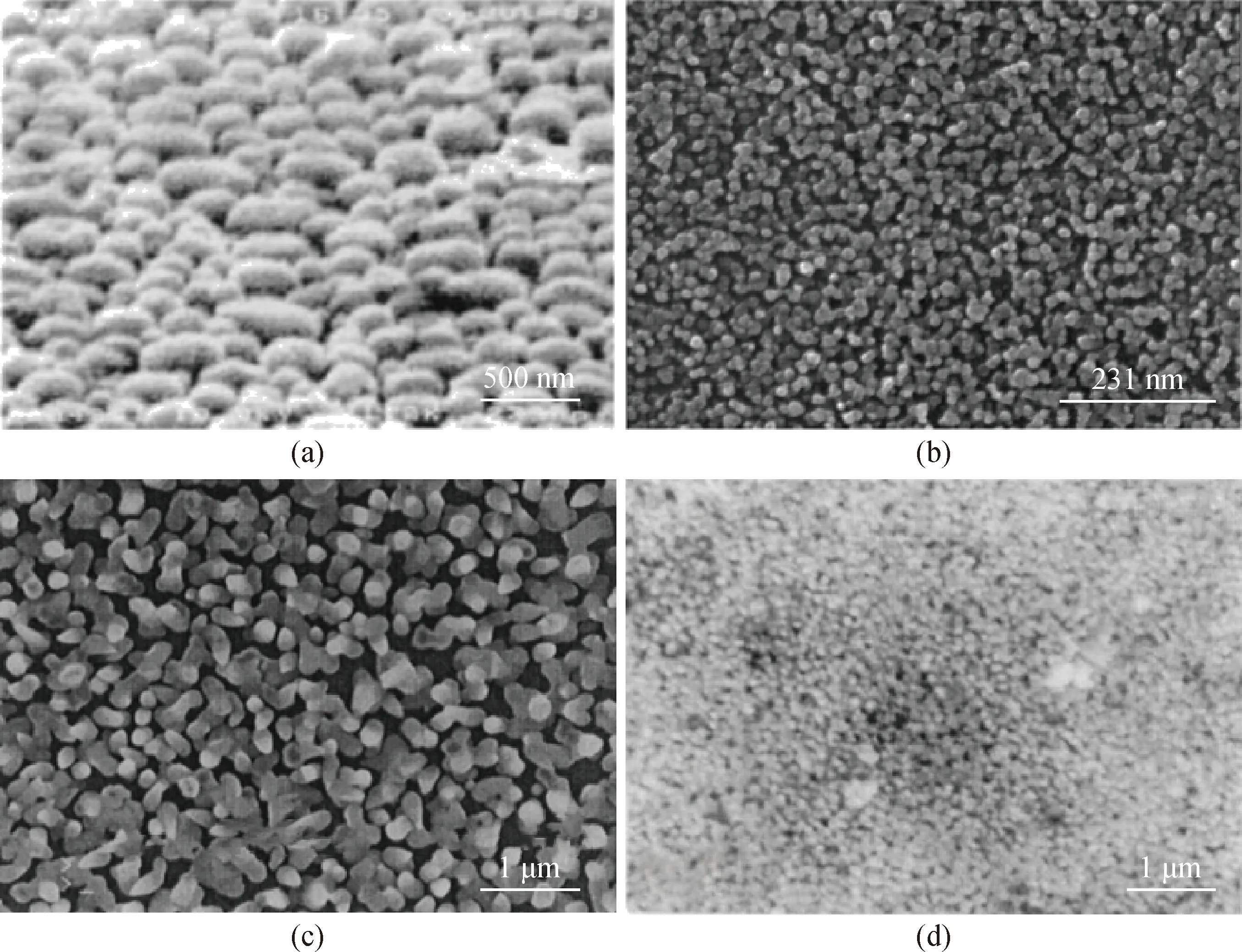

Farva等[6]在115~250 ℃下使用ALD技术沉积了In2O3薄膜,并且使用SEM对表面形貌进行了研究,SEM照片如图4(a)~(d)所示。在115和250 ℃下沉积的薄膜在整个表面生长,薄膜光滑,在200 ℃ 及以上的温度下生长的薄膜晶粒尺寸增大,无可见针孔。结合第一部分自限制生长的影响因素来看,如果选取合适的气体流量和沉积温度,控制循环周期,使用ALD可以在较低的温度下沉积出均匀、光滑、致密、无可见针孔、无明显缺陷的高质量薄膜。考虑ALD的高保性,如果要在特殊形状的衬底或者具有特殊表面的衬底上生长高质量的薄膜,ALD更具优势。从图4(e)~(g)在阳极氧化铝模板上沉积In2O3的TEM照片可以看出,ALD在高长径比的环境下沉积的薄膜仍然光滑致密,完整的包覆了阳极氧化铝的表面,台阶覆盖率高达97%。

图4 使用ALD在Si基底上沉积的In2O3薄膜SEM照片[6]:(a)115 ℃;(b)150 ℃;(c)200 ℃;(d)250 ℃。用ALD在阳极氧化铝模板上沉积300周期的In2O3薄膜的TEM照片[5]:(e)部分图像;(f)顶部放大图像;(g)底部放大图像Fig.4 SEM images of In2O3 films deposited on Si substrates using ALD: (a) 115 ℃; (b) 150 ℃; (c) 200 ℃; (d) 250 ℃[6]. TEM images of 300 cycles of In2O3 films deposited on anodic aluminium oxide templates using ALD: (e) partial images; (f) top enlarged image; (g) bottom enlarged image[5]

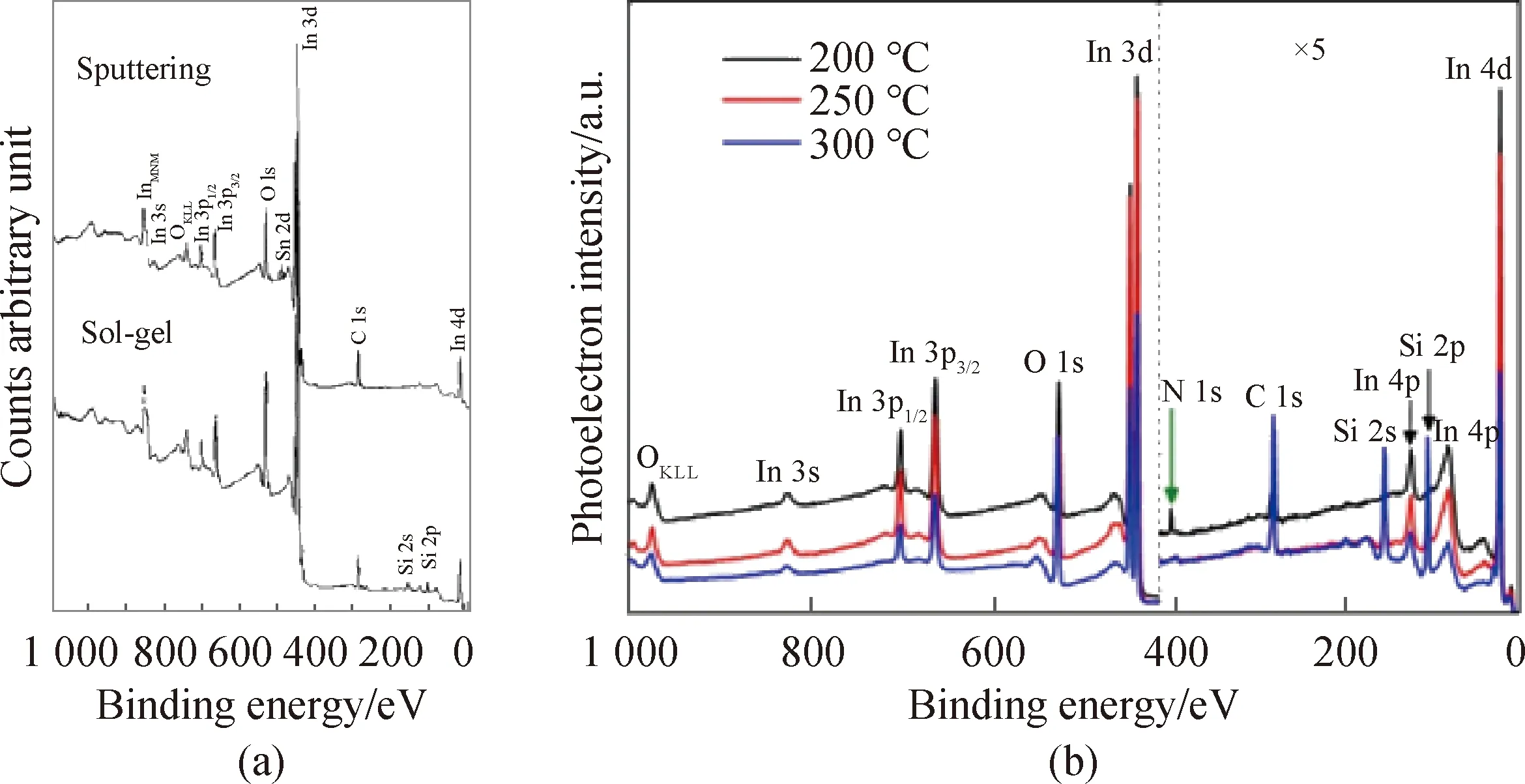

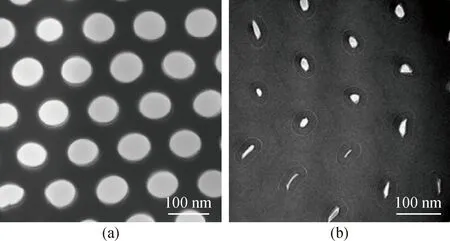

图5(a)为Atashbar等[7]使用MS产生的薄膜的SEM照片,平均晶粒尺寸270 nm。图5(b)为Cantalini等[8]使用SG制备的In2O3薄膜的SEM照片,是由平均尺寸20 nm的近似球体的颗粒形成的一种高度多孔的多晶结构。图5(c)是Winter等[9]使用MBE生长的In2O3薄膜的SEM照片,在500 ℃的时候形成了多孔的薄膜。Joseph等[10]分析了喷雾热解法在340、380、420、460 ℃衬底上制备的In2O3薄膜的SEM照片,发现随着衬底温度升高,薄膜光滑度、均匀性更加优异,晶粒尺寸逐渐增大,380 ℃以后开始变差,图5(d)是380 ℃下制备的In2O3薄膜的SEM照片,可以明显看到薄膜开始出现缺陷,光滑性变差。

图5 不同方式制备的In2O3薄膜的SEM照片。(a)磁控溅射制备[7];(b)溶胶-凝胶法制备[8];(c)500 ℃分子束外延生长制备[9];(d)380 ℃喷雾热解法制备[10]Fig.5 SEM images of In2O3 films prepared by different methods. (a) Magnetron sputtering[7]; (b) sol-gel[8]; (c) molecular beam epitaxy at 500 ℃[9]; (d) spray pyrolysis at 380 ℃[10]

3.2 薄膜成分

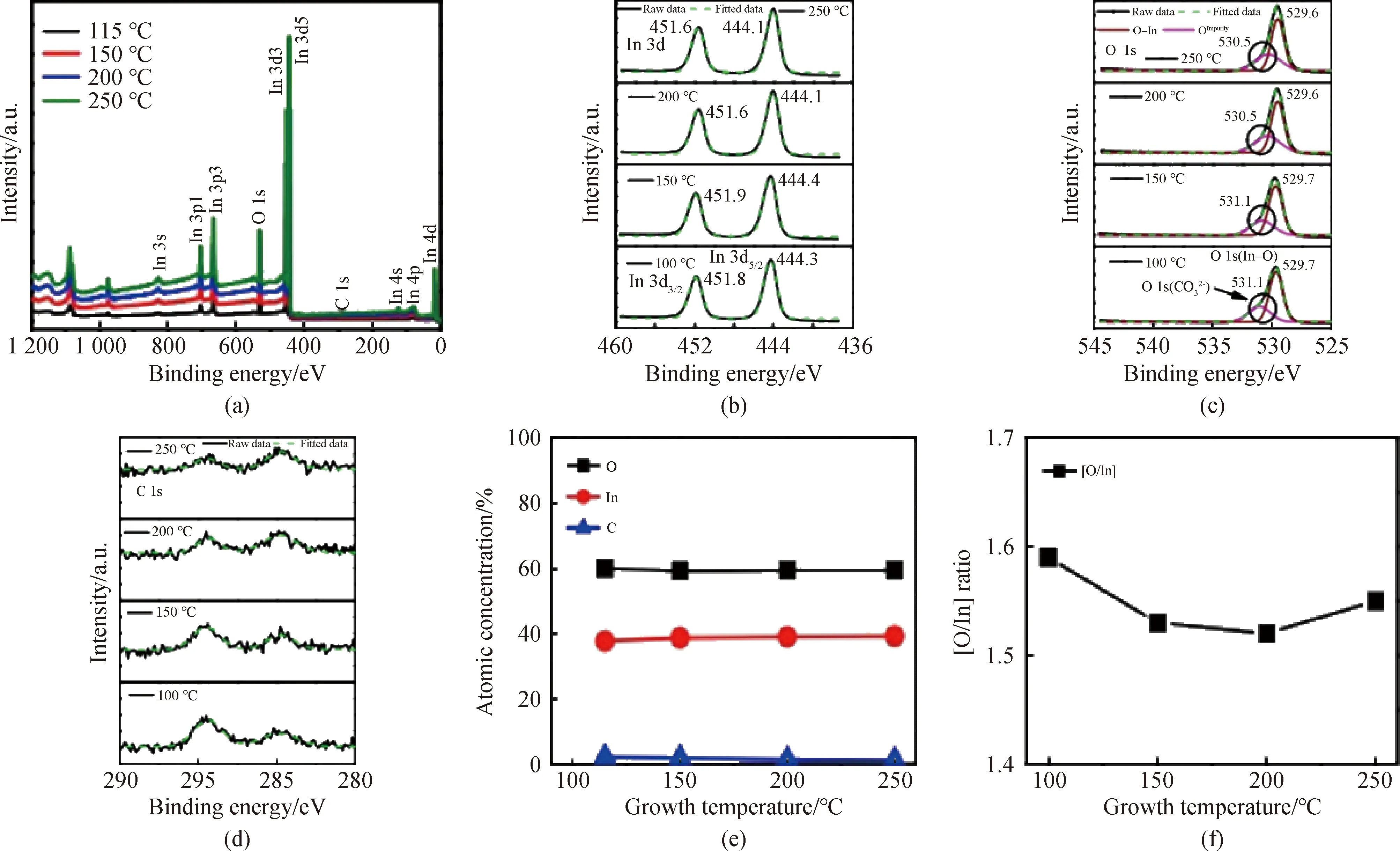

Farva等[6]使用XPS研究了在115、150、200和250 ℃下生长的In2O3薄膜的化学成分,图6(a)显示了完整的In2O3的XPS,显示了In和O的峰,图6(b)~(d)分别显示了In 3d(In 3d5/2、In 3d3/2)、O 1s、C 1s的高分辨率光谱,图6(b)显示了在不同温度下观察到的In 3d5/2,代表In—O键,相较于150 ℃,在200和250 ℃下沉积的In2O3的In 3d5/2核心峰有所降低,由于金属结合的结合能峰出现在443.6 eV,因此可以看出较低的结合能是由于In2O3薄膜出现了氧空位,而In 3d(In 3d5/2、In 3d3/2)自旋轨道峰与峰之间的距离为7.5 eV,表明了In在制备的薄膜中拥有+3的价态;图6(c)中O 1s峰的降低趋势与In结合态趋势一致,此外,图6(c)中还可以看到O 1s的另外一个峰,是位于531.1~531.8 eV的金属碳酸盐特征峰,图6(d)中C 1s峰在所有的温度下都存在,但是在较高的沉积温度下容易观察到,为了研究In2O3的纯度,图6(e)显示了不同沉积温度下In2O3薄膜中In、O、C的原子浓度,在图6(f)中显示了O/In的比例,115 ℃下沉积的In2O3中薄膜C杂质最高,可归结于乙基的不完全氧化,综合来看,200 ℃下C杂质最低,氧化铟的原子比接近1.5。

图6 115、150、200和250 ℃下ALD生长的In2O3薄膜的全面调查XPS分析(a);(b)In 3d核级;(c)O 1s核级;(d)C 1s核级。(e)元素深度分布的高分辨率XPS光谱。(f)在115~250 ℃下生长的In2O3薄膜的[O/In]比率[6]Fig.6 Fully investigated XPS of In2O3 films grown by ALD at 115, 150, 200 and 250 ℃ (a); (b) In 3d core level; (c) O 1s core level; (d) C 1s core level. (e) High resolution XPS spectra of elemental depth distribution. (f) [O/In] ratios of In2O3 films grown at 115~250 ℃[6]

图7(a)为Atashbar等[7]使用溶胶-凝胶和溅射制备的In2O3的XPS。在溶胶-凝胶中Si衬底的信号被记录了下来,说明了溶胶-凝胶制备的In2O3的高度多孔特征。Atashbar等[7]对两种方式中O/In的比值进行了研究,溶胶-凝胶薄膜的O/In值是1.17,而溅射薄膜总的O/In值是1.20。Faber等[11]对不同温度下喷雾热解法制备的In2O3薄膜的成分进行了分析,图7(b)中,除了In和O的峰以外,还有不定C和Si的峰,说明薄膜存在针孔。

图7 (a)溶胶-凝胶和溅射制备In2O3的XPS[7];(b)在200、250、300 ℃下使用喷雾热解生长的In2O3的XPS[11]Fig.7 (a) XPS of In2O3 prepared by sol-gel and sputtering[7]; (b) XPS of In2O3 grown using spray pyrolysis at 200, 250 and 300 ℃[11]

从上述分析来看,ALD制备的In2O3不存在针孔,不会检测到基底的O信号,所以测得的数据较为准确而无须进一步处理,测得的O/In的值在1.5附近,而C杂质虽然存在,比例极低,选取合适的温度,可以获得含C杂质量最少、无针孔的优质薄膜,从上述的XPS分析来看,ALD在制备纯净的薄膜上存在独特的优势。

3.3 薄膜光电性能

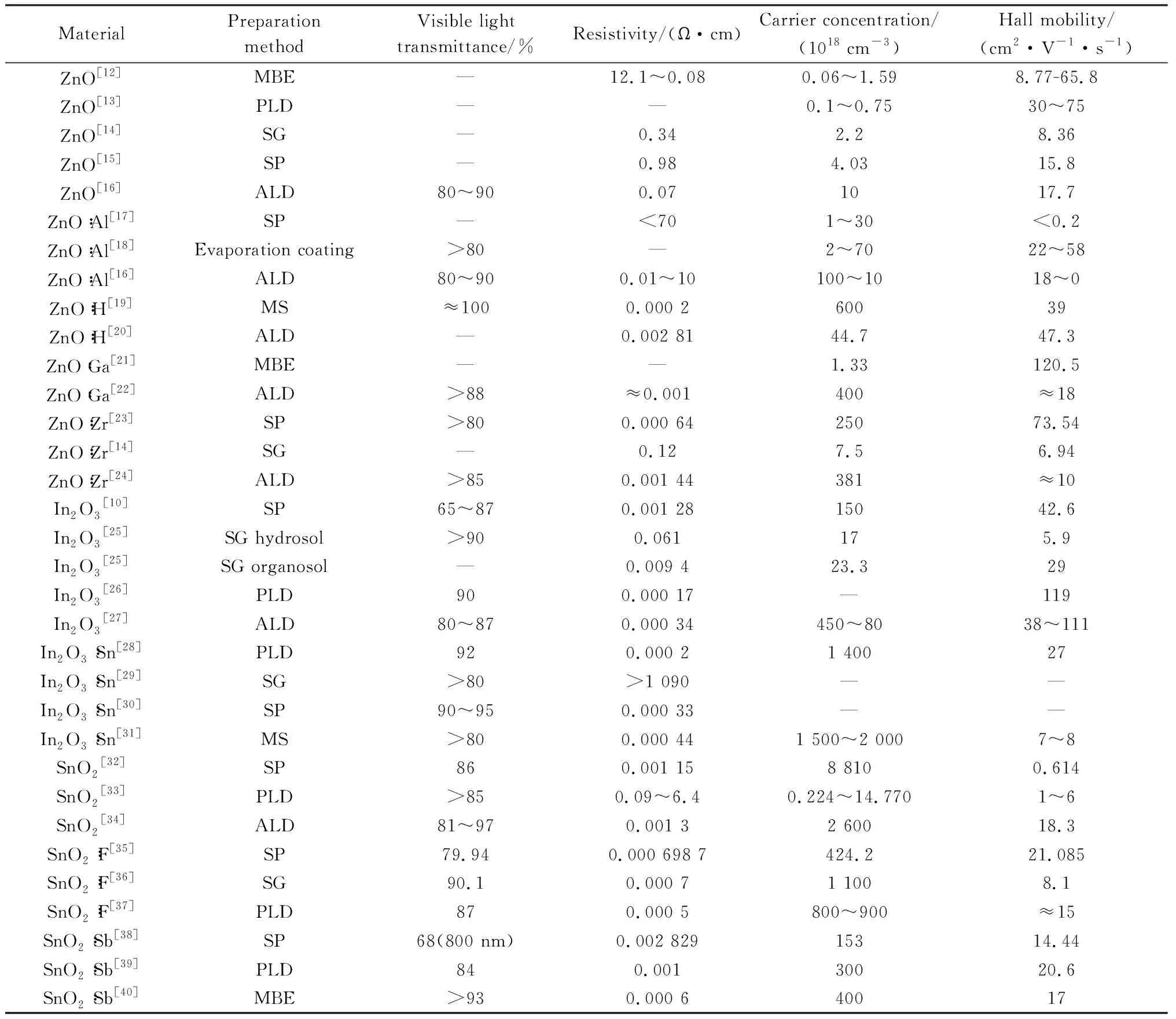

TCOs薄膜的最重要的性能便是光电性能,本小节统计了一部分不同方式制备的TCOs薄膜,用以分析ALD制备薄膜的光电性能。

从表2可以看出,ALD制备的薄膜在可见光处透过率均在80%以上,在电学性能方面,电阻率也较小,没有出现特别大的情况,综合来看,ALD在制备薄膜方面无明显劣势,光电综合性能也较为优异,而前文的分析说明ALD制备的透明导电薄膜在形貌、成分方面有着明显的优势。在透明导电薄膜领域,ALD已经成为了一种极为重要的薄膜沉积方式。

表2 不同镀膜方式制备的TCOs的光电性能Table 2 Photoelectric properties of TCOs prepared by different coating methods

4 ALD制备透明导电薄膜的适用范围

ALD的缺点仅仅是复杂的表面反应和较低的沉积速度,但是ALD先进行化学吸附再进行反应,逐层沉积的模式决定了它自限制生长和保形生长的特点,可以在一些复杂和微小结构上沉积高质量薄膜,这是其他镀膜方式所不具备的优点。本节针对ALD保形生长这一优势,对ALD制备透明导电薄膜的适用范围进行叙述。

4.1 大尺寸基底

最初ALD被广泛应用到平面镀膜中,用以制备高质量的薄膜,且在平面基底上进行ALD的技术已经相当完善,如Farva等[6]在115~250 ℃下使用ALD法沉积了高质量的In2O3薄膜,SEM照片如图4(a)、(b)所示。除了在平面上生长高质量的薄膜,ALD的保形性和自限制生长也被运用到了大曲率基底上镀膜, Xu等[41]设计了一种特殊的腔体结构,克服了ALD过程中载气场流速的扭曲,使气体流动更加均匀。这种腔体可以在穹顶的内侧和外侧生长不同类型的膜层,实验验证结果证明这是一种成功的方法,可以在大型半球形穹顶表面实现高均匀性和保形性(内层0.7%,外层1.01%)。而Pfeiffer等[42]分析了PVD和ALD在高弯曲透镜上沉积增透保护膜的效果(见图8(a)、(b)),且结合手动旋转晶圆,在200 nm半球上沉积厚度极为均匀的Al2O3薄膜(见图8(c)、(d)),即使在4 mm的半球上也可以做到反射率小于0.6%,平均反射率约0.3%。

图8 半球面透镜上PVD(a)和ALD(b)的分析示意图。使用ALD在直径200 mm晶圆上生长Al2O3:(c)1 156次循环(不旋转);(d)1 000次循环(500次循环后手动旋转180°)[42]Fig.8 Analytical schematic of PVD (a) and ALD (b) on a hemispherical lens. Al2O3 growth on 200 mm diameter wafers using ALD: (a) 1 156 cycles (no rotation); (b) 1 000 cycles (manual rotation of 180° after 500 cycles)[42]

4.2 小尺寸基底

除了在平面和大曲率这一些尺寸较大的基底上镀膜,ALD也可以运用到一些细微的结构上,如粉体、沟槽、具有高长径比的微棒列阵、孔隙,甚至纳米结构。

4.2.1 ALD在粉体上沉积薄膜

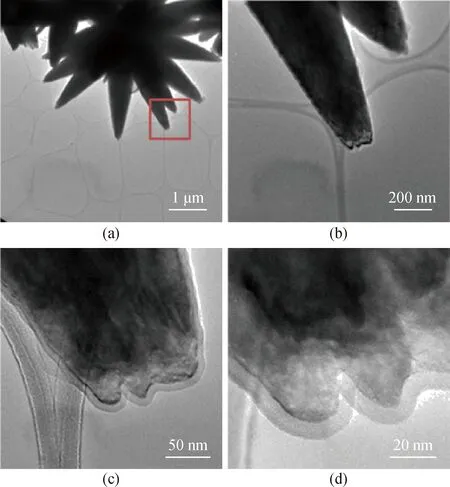

在粉体颗粒上沉积无针孔、超薄的高质量薄膜一直以来是一个难题,但是ALD为这一难题提供了解决措施。Tiznado等[43]结合ALD的离散特性,将ALD与脉冲床结合起来,设计了新的ALD反应结构,使ALD可以沉积在不同形态的粉体上。Tiznado等使用三甲基铝(trimethyl aluminium, TMA)作为前驱体,H2O作为氧化剂,在约10 μm的边缘锋利的ZnO不规则粉体颗粒上沉积了Al2O3薄膜,图9为在ZnO上沉积Al2O3薄膜的TEM照片。可以明显看出,即使是在微米级别的粉体上,仍然可以沉积出均匀无明显针孔的高质量薄膜。

图9 ALD在ZnO颗粒上沉积的Al2O3薄膜的TEM照片[43]Fig.9 TEM images of Al2O3 films deposited by ALD on ZnO particles[43]

4.2.2 ALD在表面沟槽上沉积薄膜

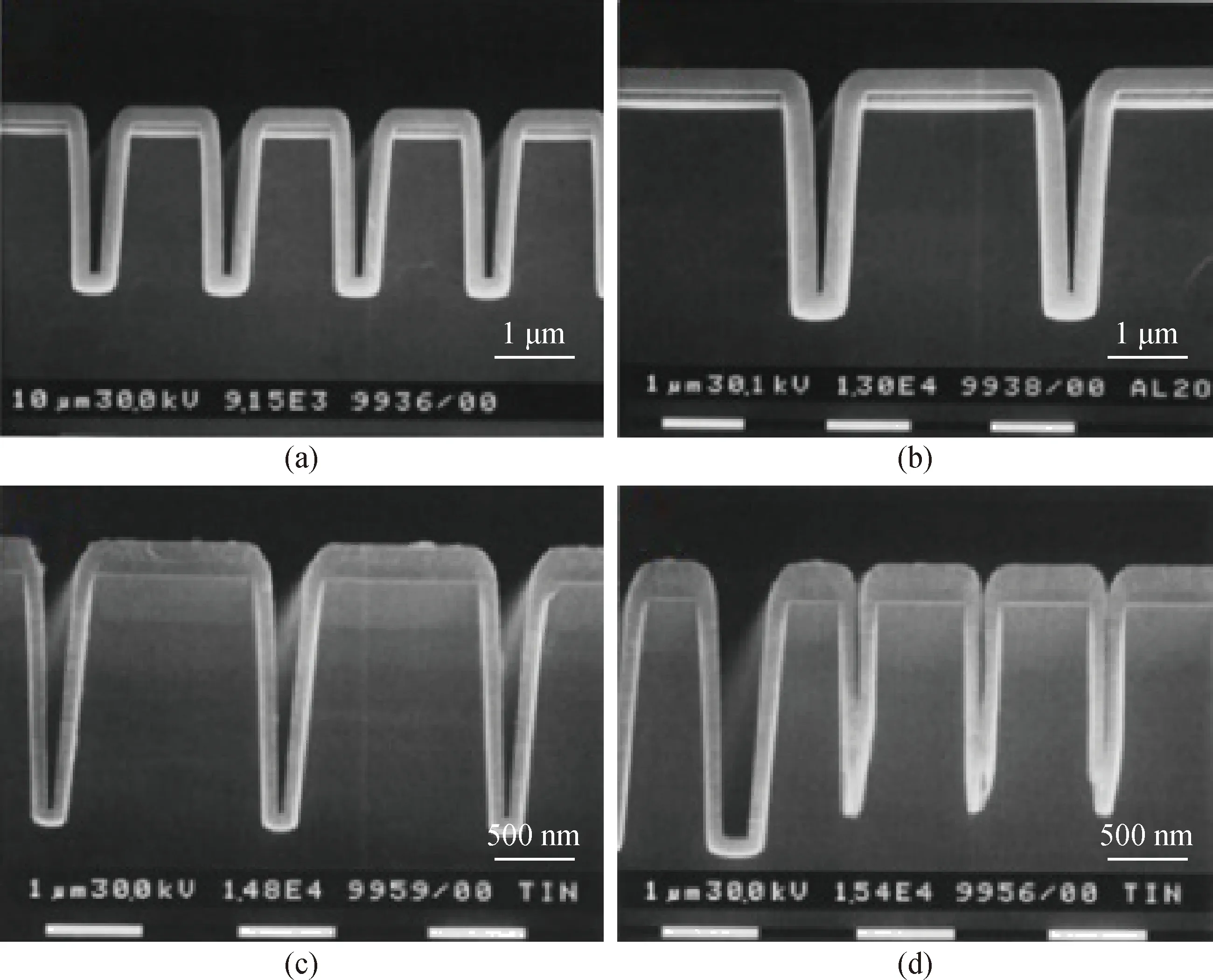

随集成电路技术的不断发展,对薄膜沉积的要求越来越高,器件尺寸的不断缩小和复杂性的不断提高,人们开始探索使用ALD在器件上沉积薄膜。Ritala等[44]在具有沟槽形状的硅基片上沉积了Al2O3和TiN薄膜,图10(a)、(b)和(c)、(d)分别是Al2O3和TiN薄膜的SEM照片。ALD的保形性得到了完美的体现,而且可以看出,在沟槽的侧面和底部,保留了原有的线条和形状,薄膜的厚度是十分均匀的。

图10 (a),(b)硅基片上沉积Al2O3薄膜的SEM照片;(c),(d)硅基片上沉积TiN薄膜的SEM照片[44]Fig.10 (a), (b) SEM images of Al2O3 film deposited on silicon substrate; (c), (d) SEM images of TiN film deposited on silicon substrate[44]

4.2.3 ALD在高长径比的结构上沉积薄膜

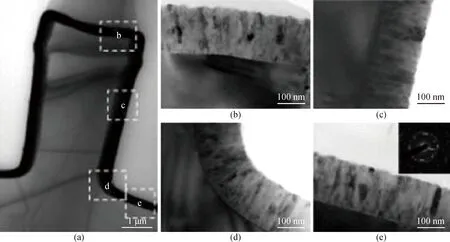

Kong等[45]采用ALD镀膜,在高长径比的Si棒阵列上沉积了AZO薄膜作为电极,实验发现,可以在Si微棒的表面和侧面形成均匀的薄膜。沉积的AZO薄膜具有良好的光学透过率和导电性,表现出与平面Si衬底上的AZO薄膜相同的电性能。图11(a)~(d)是微棒结构沉积AZO薄膜的制备过程,图12(a)~(e)展示了微棒上沉积的均匀AZO薄膜。

图12 (a)镀膜后TEM照片;(b)~(e)TEM放大照片[45]Fig.12 (a) TEM image after coating; (b)~(e) TEM enlarged image[45]

同样是高长径比,孔隙内镀膜的难度更加高于微棒阵列。Elam等[46]使用ALD,在孔径为40 nm,厚度为70 μm的阳极氧化铝膜(AAO膜)的孔隙内沉积了Al2O3薄膜,图13(a)~(c)显示出,即使在纳米级的孔隙中,ALD仍然有着良好的保形性和自限制生长,所以沉积15 nm Al2O3薄膜后孔隙的形状仍然可以保持而未堵塞,图14(a)、(b)中,ALD以后,原有孔隙的不对称性变得更加明显,这也是ALD良好保形性的体现。

图13 (a)沉积Al2O3前AAO膜的TEM照片;(b)沉积了15 nm Al2O3薄膜后AAO的TEM照片;(c)沉积了15 nmAl2O3薄膜后AAO横截面TEM照片[46]Fig.13 (a) TEM image of AAO film before deposition of Al2O3; (b) TEM image of AAO after deposition of 15 nm Al2O3 film; (c) TEM image of AAO cross-section after deposition of 15 nm Al2O3 film[46]

图14 (a)未沉积Al2O3薄膜前的AAO膜的TEM照片;(b)沉积了18 nm Al2O3薄膜后AAO膜的TEM照片[46]Fig.14 (a) TEM image of AAO film before deposition of Al2O3 film; (b) TEM image of AAO film after deposition of 18 nm Al2O3 film[46]

4.2.4 ALD在纳米结构上沉积薄膜

在制备纳米结构的催化剂时,常难以控制结构,而ALD技术的保形性和自限制生长为这一难题提供了一种解决思路。如Zhang等[47]利用ALD制备了Pt和CoOx分离的TiO2纳米管催化剂,工艺流程如图15所示,具体流程以碳纳米管为牺牲模板,依次用ALD法沉积了Pt、TiO2、CoOx,在形状上与碳纳米管保持一致。而对于复杂的纳米催化剂结构,ALD也可以发挥巨大作用,Xu等[48]利用ALD的特点,在CeO2/Pt纳米球的表面上沉积Al2O3,将Al2O3作为牺牲模板,与对苯二甲酸反应,制备了CeO2/Pd@MIL53(Al)催化剂(见图16)。不管ALD用于形成催化剂结构还是用作中间反应工具,都是利用了ALD自限制生长和共形沉积的优点,避免了对纳米结构的表面进行处理甚至难以形成结构等困难。

图15 模板辅助ALD合成TiO2/Pt和CoOx/TiO2/Pt光催化剂形成示意图[47]Fig.15 Schematic diagram of the formation of TiO2/Pt and CoOx/TiO2/Pt photocatalysts by template assisted ALD synthesis[47]

图16 CeO2/Pd@MIL53(Al)三明治结构催化剂的形成示意图[48]Fig.16 Schematic diagram of the formation of a CeO2/Pd@MIL53(Al) sandwich structure catalyst[48]

5 结语与展望

随着科技的发展,对TCOs的性能要求日益提高,利用ALD保形性和自限制生长的优势,有望制出性能更好、质量更高的TCOs,促进TCOs在科学研究和军民应用上的发展,尤其是ALD在大尺寸大曲率衬底表面沉积薄膜的应用,这对航空航天领域光学器件的发展意义重大。ALD除了在半导体、能源、光学这些方面得到了应用,在医疗行业(如功能药品、植入式探测器)、摩擦学(如在各种表面沉积超耐磨涂层)、催化剂(如金属催化剂)等领域也展现出了巨大的潜力,许多领域开始受益于ALD对膜厚和成分的精准控制以及共形沉积的独特优势。

ALD在快速发展的同时也面临着巨大的挑战,主要表现为ALD前驱体材料种类稀少、成本较高,导致ALD可以生长的材料种类仍然十分受限,因此在前驱体材料的开发上有着很大的研究空间。同时大尺寸、大面积样件表面ALD薄膜生长装备仍不完善,尤其是国内市场处于几乎空白领域,因此大型ALD还有很大的发展空间。