浅析断刀检测装置在数控机床中的具体应用

张秀军 蒙旭喜 卢帅

摘 要:在机床的加工过程中经常会出现刀具磨损,崩刃和折断的现象,如果能及时检查发现可以避免下一个工件使用坏的刀具进行加工。但如果发现不及时就会产生大量的报废品,这种情况多出现在大批量的流水线生产当中,如机械制造业等。如何在线自动的预测及检测刀具出现的异常突发问题呢?如何让机床具有自动的检测功能呢?本文结合生产的实际应用并从最终使用用户的角度出发,介绍几种刀具检测模块在机床中的应用,从系统上和结构上阐述各检测方式的特性和适用范围。一个好的刀具管理系统和在线检测技术,不仅能提高加工生产率、降低劳动成本,而且对于产品优化组合、减少故障率都会起到非常关键的作用。

关键词:刀具在线检测 失效模式 视觉检测 电流比较器 振动传感器 扭矩检测

Brief Analysis of the Specific Application of Broken Tool Detection Device in CNC Machine Tools

Zhang Xiujun,Meng Xuxi,Lu Shuai

Abstract:In the processing of the machine, tools would often wear, and chipping and breaking phenomenon also happens frequently. But these phenomena can be avoided if check timely. However, if do not check in time, a lot of scrap will be generated, such situation often happens in mass production lines, such as machinery manufacturing. How to predict and detect automatically unexpected problems? How to make machines with automatic detection function? In this paper, the practical application of production from the end user's point of view is studied. Introduction of several test modules in the machine tool's applications, ranging from elaborate systems and structural characteristics of various testing methods and the scope of application are also discussed. A good tool management system and online testing technology, can improve processing productivity, reduce labor costs, and optimize the product mix and reduce the failure rate, which will play a key role.

Key words:line inspection tool, failure mode, visual inspection, current comparator, vibration sensor, torque detection

在機械制造行业中,由于产品大部分都是金属制品,在加工的过程中切屑力很大,毛坯硬度不均匀的时候,经常出现刀具折断和崩刃的现象。在自动化程度高,长时间不间断的流水线生产中,这种现象更加的明显,如果发现不及时那很容易造成大批量的产品报废,严重影响生产的顺利进行。而在每加工完一件就人工的检查刀具是否存在问题,那相当的浪费生产时间,定期抽检又不能很好的控制问题的发生。鉴于上述的多方面的客观因素,产品生产用户就希望机床本身具有刀具自动在线检测功能。在每把刀加工件前先进行刀具检测,机床确认刀具没有任何问题,仍在寿命周期内后,再进行切削;或者通过监控加工过程中某些特殊信息的方式实时监控刀具的状态,当刀具突然出现异常时检测系统就会马上触发机床发出报警提示。可见只有通过这些方法才能在线自动的检测刀具的工作状态,保证机床生产出合格的产品及保证生产效率。

1 刀具负载模型的建立

切削加工过程中刀具所受的负载与很多因素有关,根据在线检测的要求,仅考虑几个较大的影响因素,即主轴转速、进给速度、切削深度、加工材料的切削性能 4 个因素,则刀具负载的模型为

F=f(s,v,h,m)

式中:

F—负载向量;

h—切削深度;

s—主轴转速;

m—材料的切削性能;

v—进给量。

很明显,上式仅能说明负载与各个影响因素有关,可以用微分几何的数学方法或实验的方法建立相应的关系式,但应用于在线检测效果并不理想。在此,应用神经网络技术处理该刀具的负载模型。

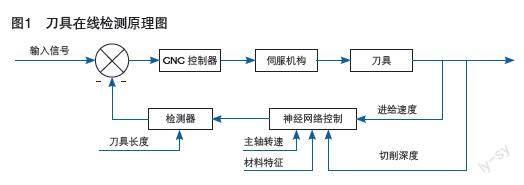

2 刀具在线检测原理

刀具在线检测原理如图1所示。

首先测出刀具的切削深度和进给量,连同主轴转速和加工材料的类型一起输入神经网络控制器。由神经网络控制器进行负载计算,得出的负载输入至检测器。检测器输出的结果与输入信号进行比较,若该负载超过刀具的疲劳条件下的裂纹扩展负载,则减小刀具的进给速度,并将进给速度的减小量反馈到CNC 控制器,使CNC 控制器做出相应的控制,以使得负载的大小改变到安全的水平。

3 刀具在线检测的五种方式

3.1 刀长检测方式

检测刀具的长度有很多种方式,本文介绍两种比较常见的方法。对于孔类钻削机床检测轴向距离比较长的刀具如钻头等有很广泛的实际应用。

第一种刀长检测方式如图2所示,利用安装在机床加工仓顶部(或不影响正常加工的区域)的接触式位移传感器或接近传感器, 通过程序控制的方式,在每加工完一个零件后(或加工前),主轴自动移动到传感器的前面,让传感器检测刀具的长度。如果刀具发生折断,长度不够传感器就没有检测到刀具的存在,检测系统就会触发报警。从而实现了刀长的检测。选用的检测传感器精度越高,则就能检测出微小的刀尖变化。该方式也可应用于主轴刀具的防错检测,如错误的安装了一把过短的刀具,则系统也会触发报警。

3.2 视觉检测方式

视觉检测方式是在机床加工前或后主轴携带刀具移动到特定的位置后,通过高分辨率的工业摄像机对刀具进行摄像或拍照, 获得刀具的形状像素信息,再与存储在控制模块中的标准像素信息进行如颜色,对比度,灰度,亮度,边缘光泽等的对比,而获得刀具当前的工作状态,此方式可检测刀具的磨损,崩刃和折断。

此方式需要机床加工仓内部环境比较高,照明条件好,油雾较少,且视觉系统需要进行特殊的防护。但可以检测多种刀具的形状,使用在某些加工中心中,可以实现一机多用。

如图3所示为日本KEYENCE 3D视觉系统对钻头刀尖进行的图像捕捉,通过像素分析刀尖的形状来判断刀具的磨损程度。

基于计算机视觉系统的刀具图像监测法作为一种直接刀具状态监测方法,正受到越来越多的关注。这种监测法是非接触性的,对于在线监测系统来说,利用各次走刀之间的空行程进行刀具磨、破损状态监测,根据事先建立的监控模型对所获取的刀具磨损区域图像进行自动判断,若达到设定的阈值,则启动报警环节。

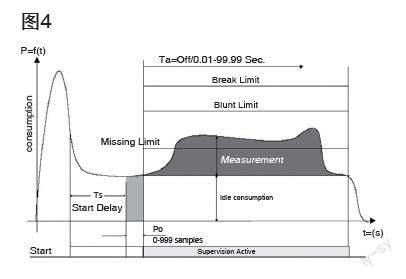

3.3 电流检测方式

电流的检测方式,如图4,是一种间接的动态的检测方式,即在正常的切削过程中,利用电流比较模块通过连接到变频器或伺服模块监控刀具进给轴(或刀具旋转轴)电机的电流,间接的检测刀具的状态。因为正常进入加工循环后,刀具正常切削工件,进给轴电机的电流会比较恒定且有规律,不会出现明显的突变 ,而且对于每一个工件的加工过程电机的电流时间特性曲线图应该很相似。

进入Ta阶段,即为刀具开始接触到工件,随着刀具进入工件的深度曲线图会逐渐的上升,当刀具与工件完全接触后,曲线图会稳定在一定的范围内。可通过时间设定的方式,从Ta开始经过了一定的时间,电流仍没有达到Missing Limit,则说明刀具没有装上或刀具已经从主轴上脱落。如果整个电流曲线高于Blunt Limit,则说明加工过程中切削阻力很大,可能刀具已经发生磨损变钝了或者发生崩刃的现象了,需要更换刀具。如果在曲线图上突然有一个很高的尖峰,且超过了Break Limit曲线瞬间的突变,则说明了刀具发生了明显的折断或崩刃,这样检测系统也会马上触发报警。而当完成加工后即可关闭刀具的监控系统,在下一个循环的时候再重新激活,这样反复的关闭激活,通过机床的PLC来控制即可实现。另外,为了避免加工过程中出现误报警,各上下限值需要根据加工经验来设定,特别是Blunt Limit值,需要根据刀具的寿命,工件加工质量来确定。

这种刀具检测方式,由于没有与刀具发生接触,检测模块很方便的放置在加工仓外面,且能检测很多的刀具类型,如钻头,车刀,铣刀等。通过灵活的设定上限值,可适应不同的加工工艺。如图4仿波形的上限值,对于检测要求很高的精加工及切削量比较少的刀具,仍可以很好的判断刀具的工作状态。如图5阶梯的上限值,可以监控加工阶梯孔的刀具。

3.4 振动检测方式

振动检测方式,即通过安装在主轴上的振动传感器,监控主轴在加工过程中的振动波形(如果是声波传感器则为噪音波形)的特性来检测刀具的状态。如图6为采用德国ARTIS振动检测系统的波形图。其监控的原理和电流监控方式相类似。刀具在正常的加工过程中主轴的振动特性是一个有规律的波形图,如发生磨损,崩刀或断刀主轴的振动特性也会在瞬间发生变化,超过设定值就会触发报警提示。这样便可检测出刀具的状态。如图7红色的波峰,很明显地说明刀具出现了异常,发生折断或崩刃了。

这种方式多应用于加工过程刀具不需要旋转的机床中,且具有很好的检测效果,如车削。

3.5 扭距检测方式

扭距检测方式,即是通过安装在主轴的小型的力学传感器,检测主轴的力学变化,再转化为扭距的检测方式。其检测原理和上限值的设定与电流检测方式和振动检测方式类似,在此就不一一介绍了。扭矩检测方式广泛应用在加工中刀具需要旋转的机床,如钻削,铣削,攻丝,磨削等。

4 结论

根据不同的加工工艺,不同的加工环境,不同机床结构等,合理地选出相匹配的刀具检测方式,不能盲目的所有的加工工艺都选用同一种检测方式,因为刀具检测系统毕竟是机床的一个辅助功能,要做到物有所值,物尽其用即可。只有清楚每一种检测方式的功能原理,工件的加工工艺,机床的机构后,才能选出合适的刀具检测方式。

随着被加工零件的变化和刀具磨损、破损,需要定时强制性换刀和随机换刀。系统运行过程中,刀具频繁的在各机床之间、机床与刀库之间进行交换,刀具流的运输、管理和监控是很复杂的。因此,需要有一个先进、实用、功能完善的刀具管理系统,以实现柔性制造系统中刀具的调度、储存及信息管理等任务。切削刀具破损的实时监控是实现生产过程自动化、无人化,保证产品质量,提高生产效率,减少设备故障的重要手段。在刀具破损监测的研究中,各国学者提出了很多方案,如采用监测加工部件的表面粗糙度以及尺寸,加工过程中切削力、振动等的变化,以判断刀具的破、磨损状况。研究的很多方法尚处于实验室阶段,少数方法如监测电机电流、主轴扭矩等开始用于生产实际。本文提出采用AE信号和监测主轴电机电流的双参数综合方法来判断切削刀具的破损状态,该方法受切削条件的影响小,具有监测精度高、系统抗干扰能力强、信号显示直观、灵敏度高、可以实时在线检测且使用方便等特点。刀具损坏,由于高速铣削刀具价格较贵,刀具的损坏严重缩短了刀具的使用寿命,增加了高速铣削加工的成本。因此,控制刀具的损坏,加强刀具的检测对高速铣削具有重要意义。

参考文献:

[1]刘启阳.Al2Si合金变质机理及共晶硅形态控制的研究与发展[J].铸造,1988,(6):1~3.

[2]刘玉先,肖莉美,刘相法,等.Al2Si合金中共晶硅生长形态的研究[J].特种铸造及有色合金,1995,(6):1~4.

[3]桂满昌.颗粒增强铝基复合材料在汽车上的应用.机械工程材料,1996(6): 30~33.

[4]赵恒先,陳润辉.过共晶铝硅合金细化变质的进展[J].轻金属,1992,(2):60~64.

[5]黄良余.Al-Si合金加Sr和Sb变质的研究[J].金属学报,1986:(4):A310~A316.