汽车动态检测-DVT

周浩浩 钟方月 张新星

摘 要:DVT(Dynamic Vehicle Test)检测作为汽车检测线动态检验最重要的工位,其涵盖了汽车车速表,ABS/ESC,TPMS,喇叭声级,VCU,MCU功能或性能等多个检测项。本文结合主机厂DVT检测实际情况,总结DVT设备及检测原理,检测参数,检测项目,检测法规/标准要求,检验工艺流程,关联制造工艺过程等;辨识DVT检测过程影响因素及工位质量控制要点,为新车型导入DVT工位提供验证工作指导。

关键词:DVT检测 参数 工艺

Automotive Dynamic Detection-DVT

Zhou Haohao,Zhong Fangyue,Zhang Xinxing

Abstract:DVT (Dynamic Vehicle Test) testing as the most important station for dynamic inspection of automobile testing line, covers multiple detection items such as automobile speedometer, ABS/ESC, TPMS, horn sound level, VCU, MCU function or performance. Based on the actual situation of DVT testing of the main engine factory, this paper summarizes the DVT equipment and detection principle, detection parameters, testing items, testing regulations/standard requirements, inspection process flow, related manufacturing process, etc. and identifies the influencing factors of DVT testing process and the key points of station quality control to provide verification work guidance for the introduction of DVT stations for new models.

Key words:DVT detection, parameters, process

1 引言

DVT是车辆过检测线100%检测的工位,是保证汽车出厂安全性的测试,测试设备是DVT转鼓多功能试验台;检测时驾驶员按照司机引导屏提示操作汽车动态行驶,由设备软件发送指令,与整车各电控模块进行通讯,软件自动判断车辆各电控模块或系统(如车速、ABS/ESC、TPMS,MCU,VCU等)参数是否合格,与车辆设计的标准进行比较,并实时将不合格的检测项结果显示在司机引导屏上。

新车型导入检测线DVT时需要考虑车辆的通过性(如车辆离地间隙,轴距,轮距)和设备检测可行性(软硬件及检测能力)、检测项目、工艺流程等,工艺工程师在熟悉设备的参数及检测原理的同时,还要了解各检测项的法规和企标要求,参数定义,参数设置等。

2 DVT检测设备及原理

DVT转毂试验台用于检测车辆的传动和制动动态性能,各电机驱动独立控制,适用于各种传动系,驱动系,轴距不同配置的车辆检测,主要元器件有4组惯性滚筒组,2个轴距调整伺服电机,前、后安全柱,尾气收集装置,PC及控制系统等。主要技术参数:滚筒直径、滚筒长度、最高测试速度,轴距调整范围等。

检测时设备与车辆通讯并调用设定的检测流程,根据不同检测项目检测软件控制转鼓转动或停止,并按照诊断协议从车辆ECU中读取结果,将检测是否合格显示;如ABS/ESC检测过程惯性滚筒的减速度将被用来计算车辆的动态制动力,F=MA,经过设备软件计算出车辆增减压的制动力。

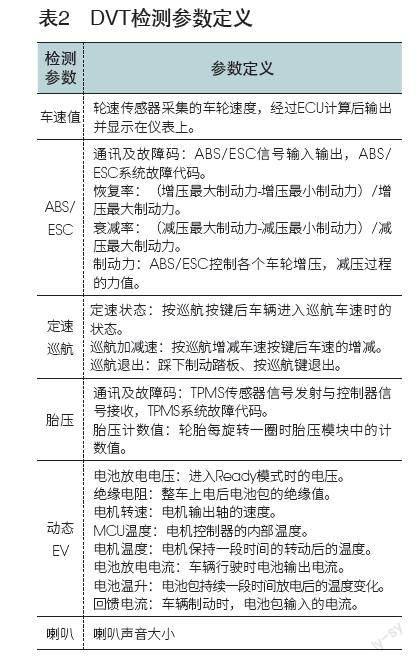

3 车辆检测工艺参数

工艺参数包含车辆设计参数和控制标准,新车型导入时要考虑不同的检测项目车辆参数的含义,标准和用途,详细见下表1和表2。

4 DVT各检测项目及要求

4.1 检测项目

DVT工位主要檢测项目有车速表,ABS/ESC检测,定速巡航,胎压,动态EV(新能源及混动),喇叭声级等,为整车动态性能重要检测工位。

车速表检测:车速表误差指示检查,使驾驶员在行车途中能够正确掌握车速,确保行车安全。

ABS/ESC检测:检测ABS/ESC系统有无故障码,轮速传感器信号质量,传感器与相应的车轮相关性,ABS/ESC阀泵动作是否正常,增压、减压时制动力是否合格等。

定速巡航检测:车辆定速,加减速巡航按键及功能检测。

胎压检测:车辆胎压传感器故障码检测,胎压信号发射及接收检测。

动态EV检测:新能源纯电动车辆电机,电池包温升,电机转速,绝缘电阻,制动能量回收性能检测。

喇叭声级:喇叭声音测试。

4.2 检测要求

包含检测条件,检测方式及检测标准,分为国标和企标,国标是满足GB7258《机动车安全技术条件》,企标主要是满足车辆的设计要求即企业标准。

4.2.1 车速检测

国标要求整车出厂时车速表应符合GB7258-2017《机动车安全技术条件》4.11 规定,如下:

车速表指示误差(最大设计车速不大于40km/h的机动车除外)

车速表指示车速V1(单位:km/h)与实际车速V2(单位:km/h)之间应符合下列关系式:

0≤V1-V2≤(V2/10)+4

企业要求车辆四轮位于DVT设备上,车辆加速到车速表指示为40km/h时,稳定3-5秒,测得车辆实际车速值应为34~39kmm/h,车速表不应有偏摆、上下跳动现象。

4.2.2 ABS/ESC检测

ABS检测:操作人员踩制动踏板完成四轮增减压测试,增压率不小于60%,减压率不大于40%,ABS模块无故障码。

ESC检测:操作人员根据界面提示挂空挡,设备自动进行四轮增减压测试,增压最大力大于800N,减压最小力小于250N,ESC模块无故障码。

4.2.3 TPMS检测

车辆加速到30km/h以上保持30秒,期间各轮传感器与模块通讯次数不为0,TPMS模块无故障码。

4.2.4 定速巡航检测

定速模式下,实际车速与定速值差异在5km/h以内,车辆定速值手动增减功能正常有效。

4.2.5 动态EV检测

整车状态良好,处于Ready状态,SOC在90%以下,全程不开启空调系统(包括PTC),按照设备提示操作应符合以下标准,判断标准仅为示例,见表3。

4.2.6 喇叭声级检测

国标要求整车出厂时喇叭声级应符合GB7258-2017《机动车安全技术条件》8.6.1 规定,如下:

机动车(手扶拖拉机运输机组除外)应设置具有连续发声功能的喇叭,喇叭声级在距车前2m、离地高1.2m处测量时,发动机最大净功率(或电机额定功率总和)为7kW以下的摩托车80 dB(A)~112 dB(A),其他机动车为90 dB(A)~115 dB(A)。

企业要求在DVT室体内检测标准90dB(A)~115dB(A)

5 DVT检测工艺

以下为某车型DVT检测流程和人员操作,见表4。

5.1 ABS/ESC检测

ABS/ESC检测关联总装ABS/ESC零件装配,管路抽真空检查,整车下线后按照检测工艺要求在四轮定位工位进行ESC标定,DVT工位进行ABS/ESC动态检测(包含轮速传感器检测,ABS/ESC阀泵动作测试等),检测时车辆与设备的通讯指令按照ABS/ESC诊断协议进行。

轮速传感器检测:转毂顺序转动,四轮同时不同速(方式1);转毂各自以不同速度转动,四轮同速不同时(方式2)注:检测方式选择与设备转鼓驱动方式相关。轮速传感器允许公差:±10%(以Bosch ABS/ESC为例),如设定转鼓转速为5km/h,则轮速5km/h时测试标准范围为4.5~5.5km/h。检测时车辆处于N档,由设备电机驱动四个滚筒按照设定的转速转动,带动车轮旋转,检测程序从车辆ABS/ESC模块中读取到四轮轮速值,按标准进行评判,从而检测出輪速传感器与车轮的相关性及信号质量。

车辆ABS/ESC阀泵动作测试:车辆加速至目标车速90km/h,挂空档,阻滞力检测,车速下降10km/h后,进入ABS/ESC检测,ABS检测时,检验员需按照引导屛界面提示踩下制动踏板出发ABS;ESC检测时设备自动触发ESC,检验员无需踩制动踏板,需握紧方向盘;设备滚筒处于自由状态,电机断开输出,各轮按左前、右前、左后、右后的顺序进行检测,每个轮增压检测时,设备向车辆发送增压指令,设备单个增压脉冲80ms,最多5次循环,每个轮减压检测时,设备向车辆发送减压指令,减压时间230ms,由滚筒速度变化计算得到制动力与检测标准比较显示在引导屛。

注:目标车速可根据实际情况合理设定,增压、检验脉冲时间需根据不同车型合理设定,因检测时车速高,参数设定验证时需观察车轮及整车运动状态,避免出现车轮磨损,整车侧倾等安全隐患。

5.2 TPMS检测

检测前需进行胎压传感器ID注册,总装产线上通过低频信号125KHz依次触发四个传感器,传感器发出433.92MHz高频信号,同时包含每个传感器的ID,通过检测诊断仪写到胎压接收机中,实现传感器与接收一一对应关系。

DVT检测时将车辆加速到30km/h以上,触发TPMS检测,设备读取各轮胎压传感器与控制模块通讯次数K1,同时设备开始计时,30秒后,再次读取各传感器与模块通讯次数K2,K2-K1>0即表征30秒内传感器与模块有过成功通讯,读取模块无当前故障码,则判定为TPMS检测合格。

5.3 定速巡航检测

车辆加速到60km/h,打开巡航按键,松开油门,车辆进入巡航模式,稳定5秒,设备读取ECU内车辆设定的定速值V1与滚筒当前速度V2,V2-V1≤5表示增减功能合格,踩下制动踏板或按下巡航取消按键,设备从车辆ECU读取车辆巡航取消状态,判断巡航取消是否正常,读取故障码,清除故障码,检测结束。

6 DVT检测过程影响因素

DVT检测过程影响因素有设备状态,测量精度,参数设置,人员操作,检测过程影响因素常见的有滚筒有胶泥,转鼓轴承润滑不够,滚筒转速误差,检测时长、标准设置不正确,检测过程未按照要求操作,制定过程控制措施如设备TPM检查,设备参数定期检查,设备定期校准/检定,人员培训等。

7 结语

通过对DVT设备原理,车辆检测参数及定义,检测项目,检测要求,检测工艺流程,检测过程影响因素分析,新车型导入DVT工位需重点关注以下几点:

车辆通过性:在OTS阶段车辆通过性验证时需重点评估车辆驶入/出、检测过程设备各部件与车辆是否有干涉,常见的设备干涉部件有尾气收集装置,滚筒上表面等;设备轴距调整是否满足车辆轴距;OBD接头连接至车辆的操作便利性;车辆驱动方式关联转鼓驱动方式设置。

检测参数:不同的检测项检测参数具有多样性,车型导入DVT时需综合考虑车辆参数、评价标准及设备控制软件参数的可编辑性和扩展性;车型参数包含车辆检测时开启条件,采样时长,频次,检测误差,算法逻辑,最低车速等;参数对应的检验标准一方面应满足国标,企标制定应比国标严格,另外一方面应考虑车辆功能/模块检测的有效性,检测条件,采样时长和频次应尽可能模拟车辆真实行驶过程,检测误差取决于车辆传感器的检测精度。

检测项目及要求:新车型应结合检测要求评估检测项目的可行性外,还需要规划好未来不同车型的兼容性与检测方式多样性,包含设备的检测能力,检测精度,硬件改造、软件迭代升级成本等。

检测工艺:应根据检测项目相关性制定检测流程,检测流程是否合理要考虑检测节拍、检测质量的可靠性、操作便利性,流程的完整性,需与模块通讯相关的检测流程来源于诊断规范和协议,应分系统或模块单元按照诊断协议进行检测流程的编写,一般设计为模块化检测程序;为提升检测节拍,可以进行不同检测项的叠加检测,比如TPMS检测可以设置在ABS/ESC检测车辆提速过程中,另外可根据后续检测操作便利性进行检测顺序调整。

过程影响因素:过程影响因素来源于PFMEA,新车型导入DVT工艺PFMEA分析时应考虑不同流程的失效模式及制定合理有效的控制方法。

参考文献:

[1]GB7258-2017,机动车运行安全技术条件[S],中国标准化管理委员会,2017.

[2]廖忠诚,汽车检测技术,化学工业出版社,2009.