立式玉米脱粒装置设计与试验*

王志伟,王其欢,明家锐,张策,王亚男,耿端阳

(山东理工大学农业工程与食品科学学院,山东淄博,255000)

0 引言

玉米籽粒直收具有减少收获损失、降低劳动强度、提高生产效率等优势,已成为国外玉米收获的主流方式,也是我国玉米收获技术发展的必然趋势[1-2]。

国内外在玉米脱粒理论和技术改进方面进行了大量研究。Miu等[3]创建了谷物轴向及切向脱粒装置分离的离散数学模型,并对该数学模型进行了试验验证;Wacker等[4]研究同等脱粒条件下,纵轴流脱粒的籽粒破碎率要低于切流脱粒;Petkevicius等[5-6]研究了果穗在脱粒室的运动规律,结果表明果穗喂入姿态对其在脱粒室的运动有很大影响,且果穗平行于滚筒轴线方向较垂直于滚筒轴线喂入时,其运动速度更快;Srison等[7]研究了脱粒滚筒结构与玉米果穗属性对系统的籽粒损伤和功率消耗的影响规律。周旭等[8]对圆柱和圆锥2种脱粒滚筒进行了对比试验,表明圆锥滚筒能有效降低籽粒损伤程度;屈哲等[9]研究了喂入量对纵轴流玉米脱粒效果的影响规律,提出了纵轴流较优工作参数的确定方法;王镇东等[10]研究证明变径滚筒可提高果穗之间的接触频次,增强果穗之间接触和揉搓作用,有效提高脱粒质量;苏媛等[11]通过改进钉齿结构,实现了果穗与脱粒元件的柔性接触,显著降低了籽粒破碎率。但迄今为止,虽然在玉米籽粒脱粒技术方面进行了大量研究,籽粒损伤问题一直没有得到彻底解决。

卧式滚筒普遍较长,导致脱粒机械整体尺寸较大。但由于我国大部分地区玉米种植时间和种植模式的不同,大型机械在丘陵山地等地区难以实施作业,因此提高我国玉米脱粒机械的通用性也是目前亟待解决的问题。脱粒滚筒作为收获机械核心工作部件,主要分为轴流和切流脱粒滚筒,其中轴流脱粒滚筒又分为横向布置和纵向布置。横向布置的脱粒滚筒长度会受到整机宽度的制约,而纵向布置的脱粒滚筒会使得收获机的整机尺寸很长,若缩短脱粒滚筒长度,则会造成未脱净率增加,影响脱粒质量。

针对以上问题,在长期开展玉米脱粒技术研究的基础上,探索了立式玉米脱粒装置对脱粒效果的影响规律,设计一种立式轴流脱粒装置,在减小尺寸的同时,保证玉米脱粒质量。以玉米作为试验材料,开展试验研究,为玉米脱粒装置的设计研发提供参考依据。

1 整体结构与工作原理

1.1 脱粒装置结构

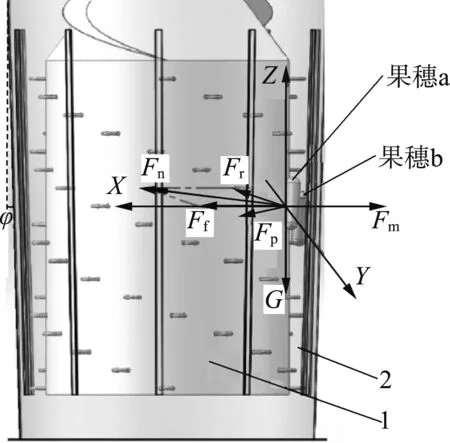

立式玉米脱粒装置如图1所示,主要由脱粒滚筒、外筒、花键主轴、大带轮、小带轮、上轴承、下轴承、电机和机架等组成。其中整体结构为立式结构,有利于果穗快速进入脱粒室和脱下籽粒在重力作用下快速离开脱粒室,避免脱下籽粒因循环冲击出现的籽粒损伤增加问题;外筒结构设计为上大下小圆台状,保证了脱粒间隙的渐序变小,上部大间隙有利于果穗的喂入和易脱籽粒的脱下,为剩余籽粒的脱粒创造条件;随着脱粒间隙逐渐减小,脱粒强度不断增强,提高了对未脱下籽粒的脱粒能力;脱粒元件在脱粒滚筒圆周表面螺旋分布,以提高果穗脱粒的载荷均匀性;为加强脱粒效果,外筒内部设有光滑圆管,提高了对果穗的脱粒频次;为提高脱粒装置适应性,在花键主轴下方位置开设有3个限位槽,可使滚筒在脱粒装置内轴向移动,通过改变脱粒滚筒与外筒的相对位置,实现脱粒间隙的调节。

图1 立式玉米脱粒装置Fig.1 Vertical corn threshing device1.下轴承 2.脱粒滚筒 3.外筒 4.上轴承 5.小带轮 6.电机 7.大带轮 8.机架 9.花键主轴

1.2 工作原理

工作时,动力通过花键主轴带动脱粒滚筒旋转,果穗从脱粒装置上方轴向喂入,并在滚筒上部螺旋叶片作用下分散到滚筒四周,落入脱粒间隙;随后在果穗重力作用下,果穗渐序下落,在此过程由于受到外筒内壁圆管的阻滞和旋转滚筒上脱粒元件的循环冲击作用,实现果穗的旋转和籽粒脱落;其中籽粒由于远小于脱粒间隙,所以在重力作用下很快离开脱粒室,避免了二次冲击导致籽粒损伤增加的问题;而未脱下的籽粒随着脱粒元件与外筒上圆管的后续作用,逐渐与穗轴分离,完成整个脱粒过程。不同于其他依靠脱粒元件的推送作用实现果穗从入口到出口运动的脱粒方式,立式脱粒中果穗在重力作用下从入口走向出口,并且由于脱粒间隙较大,籽粒下落容易,可以有效避免脱下籽粒受到二次甚至多次冲击。同时立式脱粒还可实现果穗360°脱粒,改善果穗在脱粒装置内的分布均匀性。

2 果穗受力分析与关键部件结构参数确定

2.1 果穗受力分析

对果穗受力进行分析,研究立式脱粒装置对果穗受力的影响。在脱粒过程中,果穗的受力主要来源于果穗与果穗之间搓擦力Fp、果穗与脱粒元件之间冲击力Fm以及果穗与外筒内部焊接的圆形管之间搓擦力Fn以及重力G等形式。为了简化分析过程,忽略果穗弹塑性形变及气流阻力对脱粒过程的影响,则脱粒过程果穗的受力如图2(a)所示。其中X轴沿滚筒切向并垂直于滚筒轴,Y轴沿滚筒径向指向筒外,Z轴平行于滚筒轴向并指向喂入口。

(a) 脱粒装置内果穗受力分析

外筒内壁圆管对果穗的搓擦力Fn可分解为摩擦力Ff和支撑力Fr。果穗喂入脱粒系统后,外筒内圆管对果穗支撑力Fr在竖直方向分力与果穗重力G方向相反,有减缓果穗下落运动的作用,延长了果穗在脱粒装置内的脱粒时间。

据相关研究表明,脱粒阶段由于籽粒受到穗轴方向的支撑,籽粒连接部位更容易沿着圆周切线方向被破坏,即圆周方向是最容易脱粒的方向[12]。因果穗间摩擦力相对较小,可忽略不计,果穗在XOY平面的受力情况如图2(b)所示。假设果穗与脱粒元件和外筒内壁圆管之间只有纯滚动,没有打滑现象。其中F1为脱粒元件对果穗摩擦力,F2为脱粒元件对果穗支撑力;H为弓齿高度。

则在X方向果穗受到的力

FX=Fm-F3sinφ1-Ffcosφ1

(1)

式中:F3——外筒内壁圆管对果穗水平方向支撑力,N;

Ff——外筒内壁圆管对果穗摩擦力,N;

φ1——F3与竖直方向夹角。

在Y方向果穗受到的力

FY=F3cosφ1-Ffsinφ1

(2)

其中

F3=Frcosφ

(3)

式中:φ——外筒锥度。

上述分力对果穗圆心O点处的力矩为

(4)

式中:M1——外筒内壁圆管对果穗的力矩;

M2——脱粒元件对果穗的力矩;

φ2——脱粒元件对果穗支撑力F2与冲击力Fm间夹角;

r——果穗半径,mm。

显然,在该组力偶矩的作用下,果穗会在脱粒元件与外筒内壁圆管共同作用下绕果穗圆心O点发生翻转,确保脱粒充分。

2.2 脱粒元件结构确定

2.2.1 脱粒元件结构设计

脱粒元件是玉米脱粒装置核心部件,其结构与脱粒方式直接决定了玉米的脱粒质量和效率。本文根据脱粒元件与籽粒作用时的受力分析对其形状和尺寸进行设计。通过增大脱粒元件与籽粒的接触面积,减小钉齿对籽粒的直接冲击作用,从而减小破碎率。因此为了保证玉米脱粒效果,提高脱粒效率,采用弧形结构的脱粒元件,减小籽粒损伤。

研究表明,玉米籽粒脱粒存在很大的非均衡脱粒力学特性。果穗大端、小端和中部的籽粒含水率存在2%~5%的差异,导致不同轴向位置籽粒脱粒力存在显著差异,在果穗单粒脱粒试验中,大端籽粒的脱粒力达到小端脱粒力的1.8~2.5倍;对于同一轴向位置的籽粒,随着其周边籽粒对其支撑作用不同,其脱粒力也有较大差异,由于籽粒的非均匀分布,导致了有支撑的脱粒力较无支撑脱粒力大4~6倍[13]。

考虑玉米籽粒连接强度的不一致性,分析脱粒元件对单粒籽粒的接触作用。玉米籽粒厚度约为4~5 mm,考虑玉米籽粒形状存在差异性,为保证脱粒元件与单粒籽粒充分接触,所以选择弓齿直径为籽粒厚度的1~2倍,即6~10 mm。为提高脱粒元件与滚筒连接强度,防止脱粒元件在滚筒上的连接断裂,同时增大脱粒元件与果穗接触面积以延缓果穗下落,以谷物脱粒中使用的弓齿型脱粒元件为参考,设计弓齿式玉米脱粒元件,通过螺栓连接固定在滚筒上。脱粒弓齿如图3所示。

图3 脱粒弓齿Fig.3 Arch tooth threshing element

2.2.2 脱粒元件结构参数确定

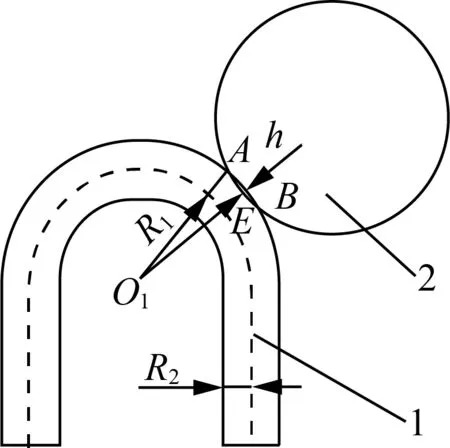

当玉米果穗与弓齿发生碰撞,根据Hertz接触理论,二者碰撞的截面积近似为以AB距离为长轴,以CD距离为短轴的椭圆面积[14],如图4所示。

(a) 正视图

图4中E、F分别为直线AB与直线CD中点,O1、O2分别为弓齿弯曲圆心与弓齿直径圆心,根据垂径定理,直线EO1垂直于直线AB,直线FO2垂直于直线CD。因此由图4(a)可知,AB长度

(5)

式中:h——果穗与弓齿碰撞时的压缩量,mm;

R1——弓齿弯曲半径,mm;

R2——弓齿半径,mm。

由图4(b)可知,CD长度

(6)

碰撞截面积

(7)

通过查阅资料得出含水率为30%的郑单958玉米籽粒被压缩发生破裂时,其压缩变形量在0.97~1.53 mm之间[14]。为使籽粒不发生破裂,本文取玉米压缩破裂时的最大压缩变形量h=0.97 mm。

当弓齿直径确定,即R2为常数时,因R2远大于h,由式(7)可知弓齿弯曲半径与碰撞截面积A呈正相关。即弓齿弯曲半径越大,弓齿与果穗的接触面积越大,对果穗的击打强度越小。同理,当弓齿弯曲半径确定时,弓齿直径越大,弓齿与果穗的接触面积越大,对果穗的击打强度越小。

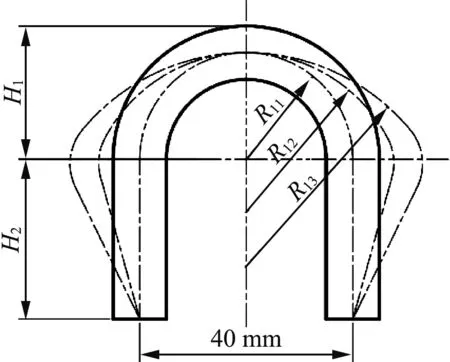

由式(7)同样可得,随着弓齿弯曲半径的增大,弓齿与果穗间接触面积的增加趋势逐渐减缓并趋于水平,因此过大的弓齿弯曲半径并不能对弓齿与籽粒间的接触面积实现明显的增加。为研究弓齿弯曲半径参数的变化对籽粒破碎率的影响规律,取弓齿齿根跨距为40 mm,将弯曲半径R11、R12、R13分别为20 mm、30 mm、40 mm的弓齿作为研究对象,如图5所示。其中H1为弓齿有效工作垂直高度;H2为弓齿支撑高度(取值30 mm)。

图5 弓齿弯曲半径分析Fig.5 Analysis of bending radius of arch tooth

2.3 滚筒主要参数设计

2.3.1 滚筒转速与直径

根据农业机械设计手册推荐计算脱粒功的方法,有

(8)

式中:N——脱粒功;

m——喂入量,kg/s;

v——脱粒元件的线速度,m/s;

f——综合脱粒系数,对于玉米脱粒,一般取0.7~0.8。

又脱粒元件的线速度v=ωD/2,故

(9)

式中:ω——滚筒角速度,rad/s;

D——滚筒直径,m。

在玉米脱粒功一定时,要实现籽粒与穗轴的分离,既可采用高转速小直径滚筒脱粒,也可通过低转速大直径滚筒的脱粒方式[13]。考虑滚筒直径越大,其惯性力越大,系统克服瞬时过载能力越强,工作过程越平稳,结合滚筒低转速可以降低玉米的破碎率特点,所以本机选用了大直径、低转速的脱粒方式,将滚筒转速控制在250~500 r/min范围内。

轴流滚筒玉米脱粒的线速度[15-16]一般为7~20 m/s,则根据式(10)可计算。

(10)

式中:n——滚筒转速,r/min。

由式(10)可得,滚筒直径D的范围为0.27~1.53 m,取滚筒直径为0.8 m,脱粒弓齿高度为55 mm。此时滚筒线速度范围为10.47~20.94 m/s。

2.3.2 滚筒外形尺寸

脱粒滚筒分为喂入段和脱粒段2段。立式脱粒装置中果穗通过重力作用进入脱粒段,为保证果穗均匀喂入,喂入段采用正锥形螺旋输送装置,螺旋头数采用二头式螺旋,设计锥形头的锥角为80°。

喂入螺旋的长度

(11)

式中:s——螺旋导程,在此取600 mm;

k——螺旋头数。

由式(11)可得,喂入螺旋的长度L1=300 mm。

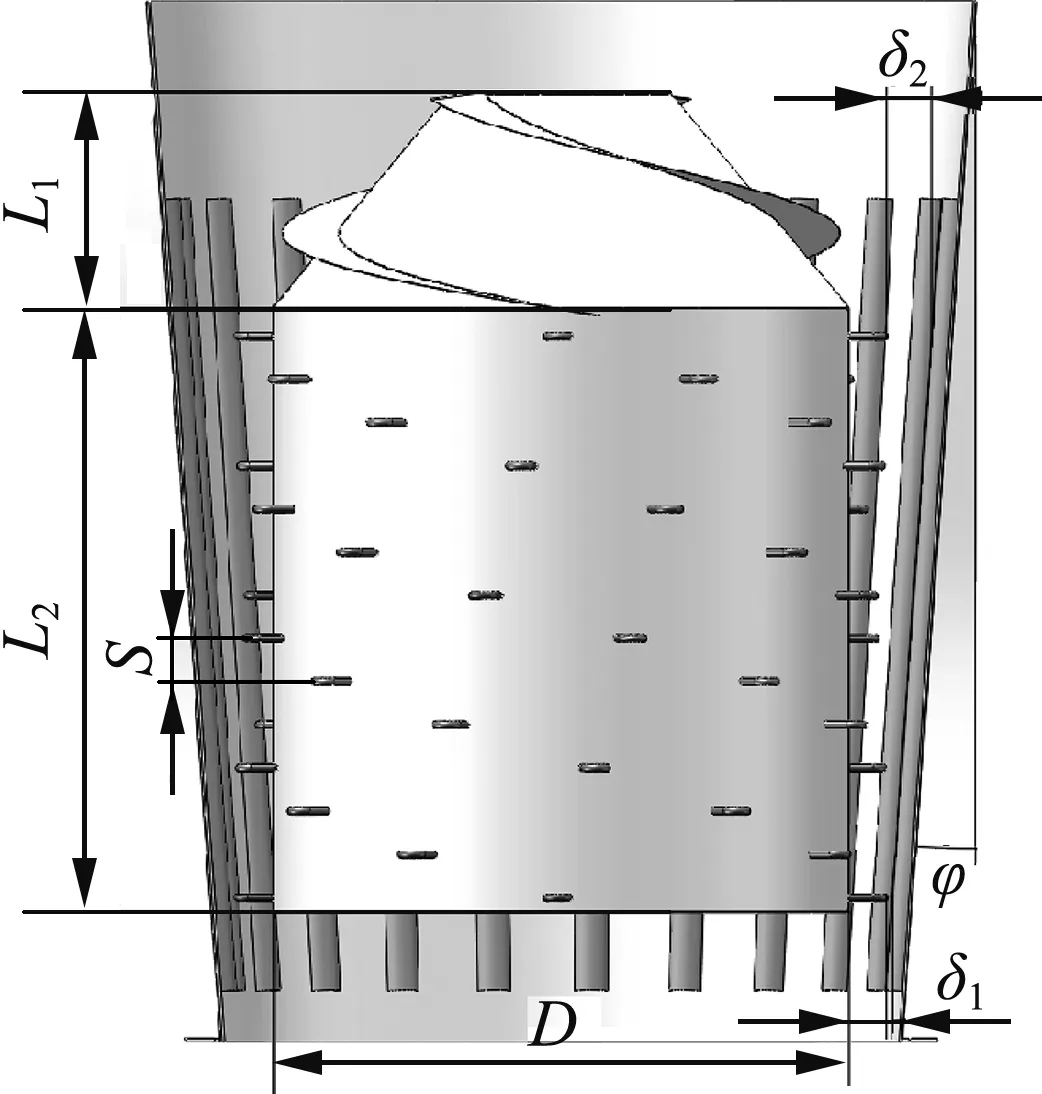

由于锥形头的锥角设计为80°,锥形头大端直径与滚筒直径相等,取值800 mm,则锥形螺旋喂入头小端直径为300 mm;为保证焊接在锥形头上的螺旋叶片充分带动果穗运动,根据果穗大端直径约为40~60 mm,螺旋叶片高度取80 mm,厚度取8 mm;为了提高脱粒效率和滚筒的平衡性,本文设计弓齿采用4头螺旋排列。滚筒结构如图6所示。

图6 脱粒滚筒结构参数示意图Fig.6 Schematic diagram of threshing drum structure parameters

脱粒滚筒上脱粒元件轴向间距的大小决定着脱粒的效率和质量,立式滚筒脱粒时间较短,为保证脱粒效率,应增加脱粒段上脱粒元件的数量,提高脱粒元件对果穗的击打频率。滚筒上脱粒元件的轴向间距一般为50~100 mm[16],设计脱粒元件轴向间距S为60 mm,脱粒段单条螺旋线上的脱粒元件数量z为14个。

滚筒上脱粒段的长度[17]

L2=(z-1)S+2R2+Δ

(12)

式中:Δ——边沿距离和,取为50 mm。

计算可得滚筒长度L=L1+L2=1 140 mm。

脱粒间隙是指脱粒滚筒弓齿顶端与外筒内壁圆管之间的最小距离。为了保证喂入顺畅性,将脱粒间隙设计为上大下小。上部大间隙利于果穗喂入,间隙逐渐减小,果穗受到碰撞挤压的作用增强,使果穗更易于脱粒,提高脱净率。为方便描述脱粒间隙大小,定义图6中滚筒最上端脱粒元件所在脱粒圆的最外端至外筒内壁圆管的距离δ1为脱粒间隙,滚筒最下端脱粒元件所在脱粒圆的最外端至外筒内壁圆管的距离δ2为出口间隙。考虑到脱粒作业顺畅性,脱粒装置的入口间隙应大于果穗的大端直径,出口间隙应等于穗轴直径[18-19],将脱粒间隙取值75~85 mm,出口间隙取值15~25 mm。则根据滚筒脱粒段长度L2计算得到外筒锥度φ为4.09°,限位块间隙为70 mm;外筒内圆形管半径R3取值为20 mm,厚度为4 mm。为减少弓齿与果穗轴线方向碰撞,使果穗呈竖直状态下落,相邻两圆管间隙应小于等于果穗长度,将上部大端弧长间隙取值为160 mm,则

(13)

式中:I——圆管数量;

δ1——脱粒间隙,取值为80 mm;

x——入口端相邻两圆管弧长间隙,mm。

计算得到圆管数量I为21.60,取值为22,此时下部出口端两圆管相邻弧长间隙为140 mm。

3 仿真试验

为降低研制成本,探索弓齿直径的变化对果穗的影响规律,通过离散元仿真软件EDEM对弓齿进行脱粒仿真,分析其对果穗的作用力情况。

3.1 模型建立与参数确定

利用Solidworks建立脱粒装置模型,对不影响脱粒性能的结构进行简化,并导入EDEM软件。仿真果穗模型参数根据实际测量取平均值,最终取果穗长度、大端直径和小端直径分别为196.4 mm、51.5 mm、43.2 mm,仿真模型如图7所示。

(a) 脱粒装置

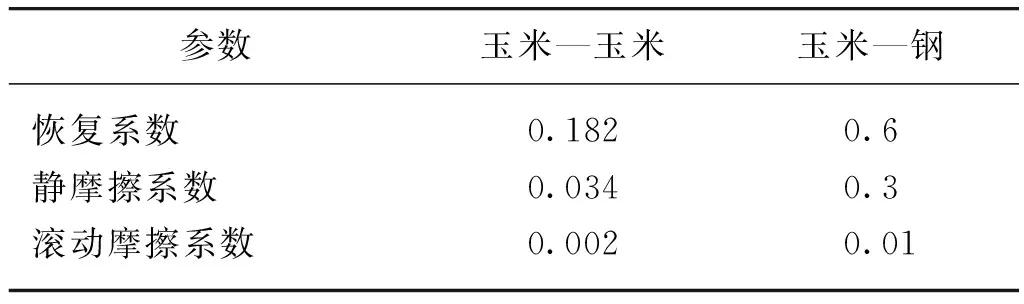

将模型导入EDEM软件后,根据相关文献对脱粒装置与果穗的材料属性以及碰撞接触参数进行设定,仿真参数如表1、表2所示。

表1 模型材料参数Tab.1 Parameters of the model material

表2 模型材料接触参数Tab.2 Contact parameters of the model material

颗粒工厂以Polygon形式设置在脱粒装置正上方螺旋喂入口处,设定颗粒生成速率为每秒10个颗粒,生成颗粒时间为4 s。脱粒滚筒为运动部分,定义滚筒的运动为线性圆周运动。对整体进行网格划分,以最小颗粒尺寸的2.5倍为基础网格尺寸,共计82 308个网格。

3.2 脱粒元件仿真试验

在脱粒间隙为80 mm、滚筒转速为200 r/min、300 r/min、400 r/min、500 r/min的条件下进行玉米果穗在脱粒装置内的运动与力学仿真分析,玉米果穗只受重力竖直下落,如图8所示。

图8 运动与力学仿真Fig.8 Simulation of motion and mechanics

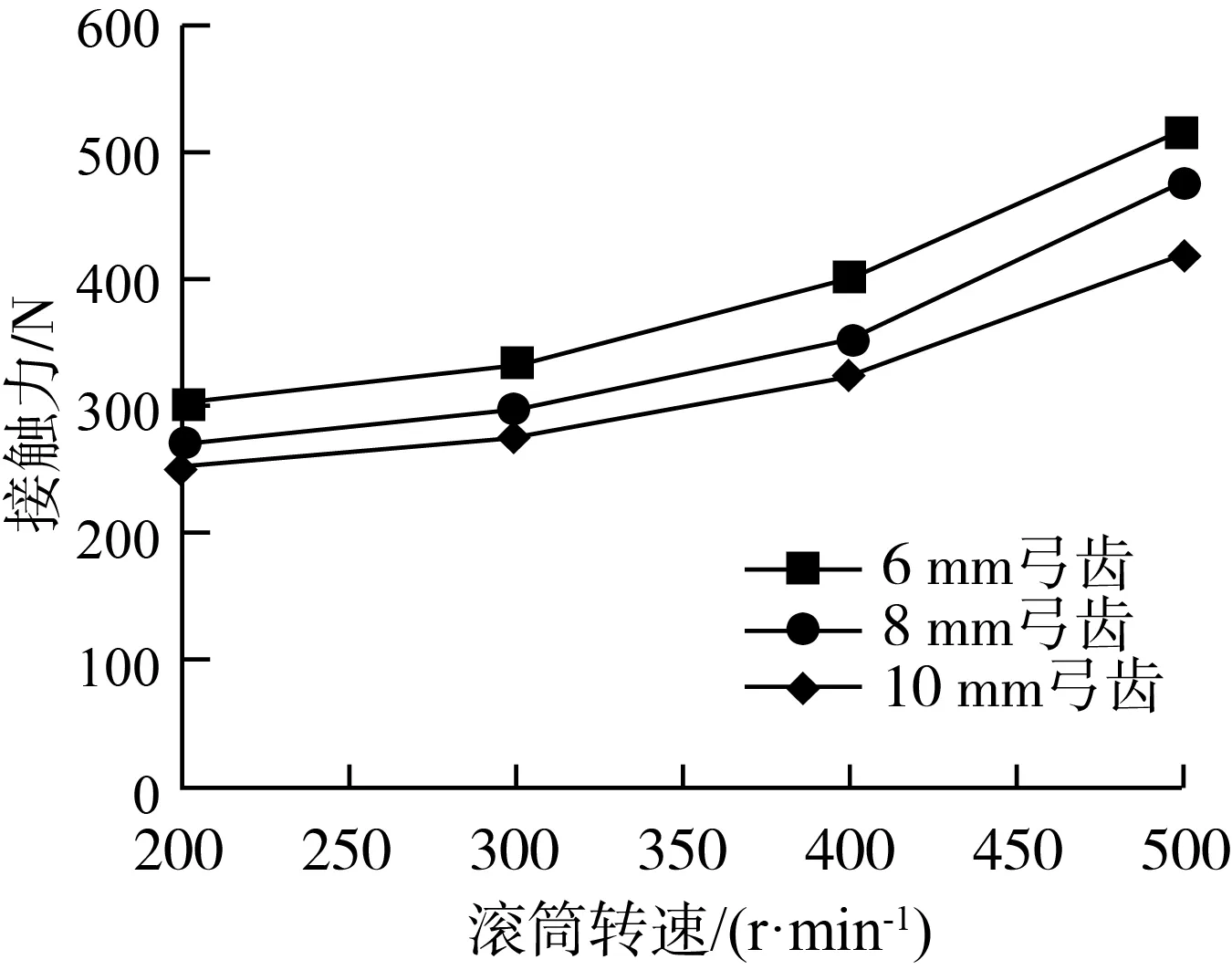

设计弓齿高度为45 mm,弓齿弯曲半径为30 mm,以弓齿的直径为影响因素,选取弓齿直径分别为6 mm、8 mm、10 mm。得到不同直径弓齿与果穗间的接触作用力。每组仿真提取10个玉米果穗所受到的接触力,取平均值。对数据进行处理,得到不同滚筒转速下不同直径脱粒元件对玉米果穗的接触力的变化曲线,如图9所示。

图9 接触力变化曲线Fig.9 Variation curves of contact force

由图9可知,随着脱粒滚筒转速的增加,3种脱粒元件对玉米果穗的接触力均增大。对比不同直径弓齿,在滚筒转速一定时,弓齿直径越大,对果穗的接触力越小。接触力与接触截面积的比值即为脱粒元件对果穗的击打强度。根据前文2.2.2节分析可知,弓齿与果穗碰撞接触截面积与弓齿直径呈正相关,因此弓齿直径越大,对果穗击打强度越小。

玉米果穗在受力过程中,作用力过大会导致玉米籽粒和玉米芯破碎断裂,脱粒元件对果穗冲击力的大小应在能脱下籽粒的同时避免破坏籽粒与芯轴。查阅资料[20]发现籽粒发生破碎时破坏力的范围为124.33~347 N,籽粒由果柄脱下的受力范围为1.97~11.93 N,考虑籽粒破碎率等因素,最终选择脱粒弓齿直径为10 mm。

4 台架试验

4.1 材料与方法

为确定滚筒转速、脱粒间隙和弓齿弯曲半径对立式脱粒装置脱粒效果的影响,根据仿真分析得到的最优弓齿元件结构参数,以直径10 mm弓齿为研究对象,以籽粒破碎率为试验指标,设计单因素试验。

以华北地区种植面积较广的郑单958为试验对象,人工摘取并进行晾晒,在籽粒含水率为20%~22%时进行脱粒试验。将果穗从试验装置上方喂入,每次5穗,经脱粒滚筒脱粒后,脱出物由下方收集。脱粒台架如图10所示。脱粒完成后,随机选取物料称量并取样,每组试验重复5次取平均值。

图10 脱粒试验台Fig.10 Threshing and separating test bench

4.2 试验指标

根据GB/T 21961—2008《玉米收获机械试验方法》和GB/T 5982—2005《脱粒机试验方法》的检验标准,对试验结果进行处理,得到籽粒破碎率。

破碎率

(14)

式中:Wp——样品中破损籽粒质量,g;

W——籽粒样本总质量,g。

4.3 试验结果分析

4.3.1 脱粒滚筒转速对脱粒效果的影响

脱粒滚筒转速是影响籽粒破碎的首要因素。取弓齿弯曲半径为30 mm,脱粒间隙为80 mm。前文仿真分析表明滚筒转速较高时,弓齿对果穗接触力较大。为减小籽粒破碎率,需适当降低滚筒转速,在滚筒转速为200 r/min、250 r/min、300 r/min、350 r/min、400 r/min、450 r/min条件下进行试验,得到了不同的滚筒转速对籽粒破碎率的影响曲线,如图11所示。

图11 滚筒转速对破碎率的影响Fig.11 Effect of cylinder speed on crushing rate

从图11中可以看出,随着滚筒转速增加,籽粒破碎率也逐渐增大。当滚筒转速低于300 r/min时,籽粒破碎率较低,符合国家标准要求;当滚筒转速为200 r/min时,籽粒破碎率最低,但未脱净果穗较多,导致未脱净率较高;当滚筒转速超过300 r/min时,籽粒破碎率增长幅度变大,滚筒转速达到450 r/min时,籽粒破碎率为7.66%。其原因在于:随着滚筒转速的增加,滚筒上脱粒元件的线速度增大,脱粒元件、外筒内部脱粒圆管对玉米果穗的击打、碰撞力度增大,导致破碎率增加。而且随着滚筒转速的增加,也提高了对果穗的击打频率,脱粒元件与玉米果穗接触次数增多,增大了籽粒破碎率。为明确不同滚筒转速对籽粒破碎率影响是否显著,通过SPSS26.0软件在显著性水平α=0.05下,对其进行单因素方差分析,如表3所示。

表3 不同滚筒转速对籽粒破碎率方差分析Tab.3 Analysis of variance of grain breakage rate with different roller speed

由表3可以看出,不同滚筒转速对籽粒破碎率存在着显著性差异,说明滚筒转速对籽粒破碎率影响显著。综合考虑籽粒破碎率试验指标,最终选出该脱粒装置最优的滚筒转速为300 r/min。

4.3.2 脱粒间隙对脱粒效果的影响

取弓齿弯曲半径为30 mm,滚筒转速为300 r/min,选择脱粒间隙为75 mm、80 mm、85 mm。脱粒间隙对籽粒破碎率的影响曲线如图12所示。

图12 脱粒间隙对破碎率的影响Fig.12 Effect of threshing clearance on crushing rate

在弓齿滚筒的脱粒装置中,随着脱粒间隙的增大,籽粒破碎率降低。当脱粒间隙为75 mm时,出口间隙为15 mm,此时籽粒破碎率为5.64%,高于国家标准要求;当脱粒间隙为80 mm和85 mm时,籽粒破碎率分别为4.51%和4.02%,相对较低。其原因在于:当脱粒间隙较小时,果穗在脱粒装置内运动时间延长,同时脱粒元件与果穗间的碰撞次数增加,造成籽粒破碎率较高。对其进行单因素方差分析,如表4所示。

表4 不同脱粒间隙对籽粒破碎率方差分析Tab.4 Analysis of variance of grain breakage rate with different threshing gap

由表4可以看出,不同脱粒间隙对籽粒破碎率存在着显著性差异,说明脱粒间隙对籽粒破碎率影响显著。综合考虑籽粒破碎率和脱粒效率等因素,在满足国家标准要求情况下,最终选出该脱粒装置最优的脱粒间隙为80 mm。

4.3.3 弓齿弯曲半径对脱粒效果的影响

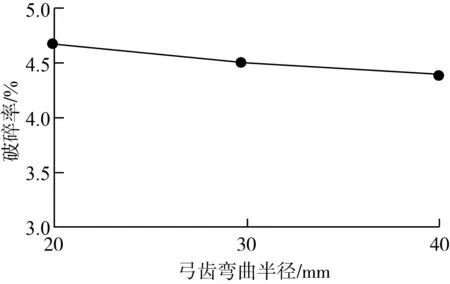

取滚筒转速为300 r/min,脱粒间隙为80 mm,选择弓齿弯曲半径为20 mm、30 mm、40 mm。弓齿弯曲半径对籽粒破碎率的影响曲线如图13所示。

图13 弓齿弯曲半径对破碎率的影响Fig.13 Effect of threshing clearance on bow tooth bending radius

从图13中可以看出,在弓齿滚筒的脱粒装置中,随着弓齿弯曲半径的增大,籽粒破碎率降低,其中三种脱粒弓齿的籽粒破碎率始终低于国家标准要求。当采用弓齿弯曲半径为20 mm时,籽粒破碎率为4.67%;当弯曲半径增大,籽粒破碎率降低,弓齿弯曲半径增大到40 mm时,籽粒破碎率最低为4.4%。其原因在于:随着弓齿弯曲半径的增大,弓齿与果穗间的接触面积增大,果穗受到的冲击强度减小,引起籽粒破碎率降低。但采用不同弓齿弯曲半径为试验因素时,籽粒破碎率相差较少,对其进一步分析,原因是大弯曲半径弓齿两侧存在凸起,对果穗容易造成碰撞损伤,导致籽粒破碎率增加。对其进行单因素方差分析,如表5所示。

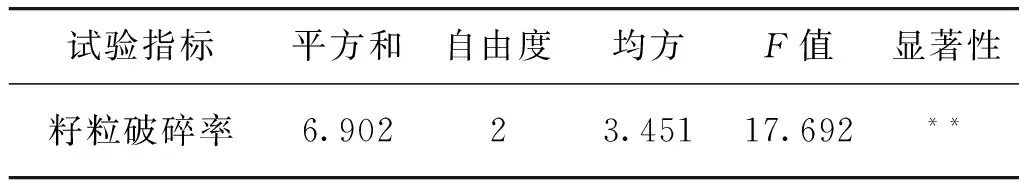

表5 不同弓齿弯曲半径对籽粒破碎率方差分析Tab.5 Analysis of variance of grain breakage rate with different bend radius of arch teeth

由表5可以看出,P值>0.05,证明不同弓齿弯曲半径对籽粒破碎率并无显著影响。考虑到籽粒破碎率以及加工难度等因素,最终选出该脱粒装置最优的弓齿弯曲半径为20 mm。

5 结论

1) 研制了一种立式玉米脱粒装置,在减小装置尺寸的同时保证脱粒质量;采用弓齿作为脱粒元件,通过增大弓齿与果穗的接触面积,降低玉米脱粒过程的籽粒损伤。

2) 通过EDEM仿真试验,得到不同直径弓齿与果穗之间接触力的大小,通过对比明确了大直径弓齿更有利于降低对果穗的击打强度,选取10 mm直径弓齿作为脱粒元件。

3) 以滚筒转速、脱粒间隙和弓齿弯曲半径作为试验因素,以籽粒破碎率为试验指标,进行了台架试验。对数据进行单因素方差分析,结果表明:籽粒破碎率随滚筒转速增加而增加,随脱粒间隙增加而减小,随弓齿弯曲半径增大而减小,其中滚筒转速与脱粒间隙对立式脱粒装置籽粒破碎率影响较为显著。最终选出立式玉米脱粒装置最优的滚筒转速为300 r/min,脱粒间隙为80 mm,弓齿弯曲半径为20 mm,此时籽粒破碎率为4.67%,符合国家标准要求。