农用柴油机供油道除气机构设计*

薛晶,梁运达,刘宜坤,杨怀誉,宣传忠

(内蒙古农业大学机电工程学院,呼和浩特市,010018)

0 引言

柴油发动机作为农牧业机械主要的动力装备,是拖拉机、收获机、自走式喷药机、青贮机、采棉机等农业机械配套动力的核心部件,决定了作业机械能否安全、可靠地工作[1-2]。我国众多知名的农机制造企业均生产农用柴油机产品[3-4]。但现有农用柴油机在使用中普遍存在一个问题,即油路进气而使供油压力不稳,以及在燃油用尽重新补充柴油时,供油管路进入空气,导致油路中断,使发动机无法启动的故障[5]。

李宏昌[6]采用传统的油路除气方法对气缸供油管逐一放气处理,既影响工作效率又降低了燃油的利用率。该过程通常需要多次重复,直到气体完全从系统排出,耗时费力,且排气时会使部分燃油流失,造成燃油的浪费。同时,对油管和滤清器的螺栓等进行反复拧松、拧紧,容易导致零部件疲劳,造成潜在的组件损坏,排气螺栓以及油管也会出现密封不严、漏气、漏油的现象。Ogiwara[7]、Yang[8]先后使用指示燃油液位或压力的设备检测油箱内液面高度,并利用传感器控制供油通断来避免这个问题。但是集成类电子产品对环境变化敏感,农用柴油机工作环境普遍较差,极易使电子器件损坏,依赖电子元件的运行并不理想。同时精密的电子元件增加了较高的制造成本,Omegna等[9]得出其不适用于普通柴油发动机的结论。

目前,国内外针对农用柴油机油路除气问题还没有一个良好的解决办法,需要一种成本低、结构可靠、除气效果明显、工作效率高、油耗低的柴油机供油道除气机构替代方案。本文提出一种基于莫菲氏管原理的农用柴油机供油路除气机构,对比测试了供油管路安装除气机构前后不透光度、光吸收系数、燃油消耗率和燃料耗尽后的熄火响应。

1 新型除气机构工作原理

1.1 莫菲氏管的基本原理

莫菲氏管已在医药领域广泛应用多年,近年已出现将莫菲氏管应用于工程领域的案例。本文正是基于医用莫菲氏管的原理完成的机械创新设计。

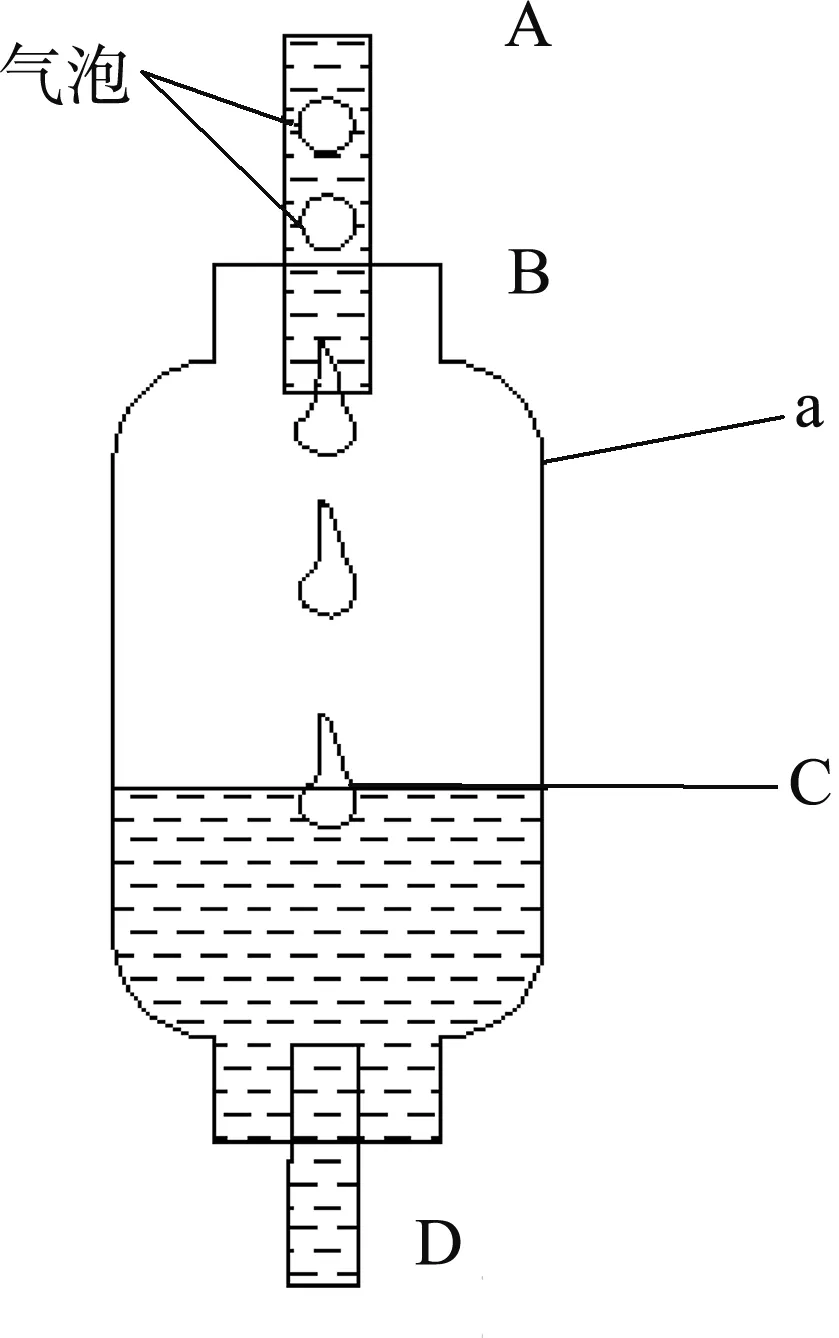

莫菲氏滴管的基本概念如图1所示。这里假设液体供应管路(标有A-B的管段)除了需要注入患者体内的液体外还有气泡,液体和空气进入莫菲氏滴管储液器(标记为“a”),如果设计得当,在储液器内停留的时间足够长,浮力足以将气体与液体分离。在医疗行业中,液体供应流量需要调整,以使进入储液器的液体体积与进入体内的流量相匹配,这是相对恒定的。当用莫菲氏滴管给患者输液时,如图1所示,若A-B管中存在气泡,随液体的流动,气泡会进入容器a中,这时a中液体的体积就会减少,而减少的体积用来补偿气泡带来的体积损失,即a中的液体会对A-B段进行液体补偿,由此除掉了A-B段管中的气体。综上可知,装置a起到了去除液体管路中气体的作用。

图1 医用莫菲氏管原理图Fig.1 Schematic diagram of medical Murphy tube

近年来,莫菲氏滴管已开始应用于工程领域[10-13]。类似的设计还被用于研究闭环水隧道内高速下的空气诱导减阻[14-15]或在测试段上游有一个大型增压室,例如圣安东尼瀑布实验室的高速水隧道[16-17]。然而,由于操作条件的较大变化或分离空气的排放复杂化而使整个系统加压,通常需要额外的控制来实施工程应用。

1.2 新型除气机构的结构原理

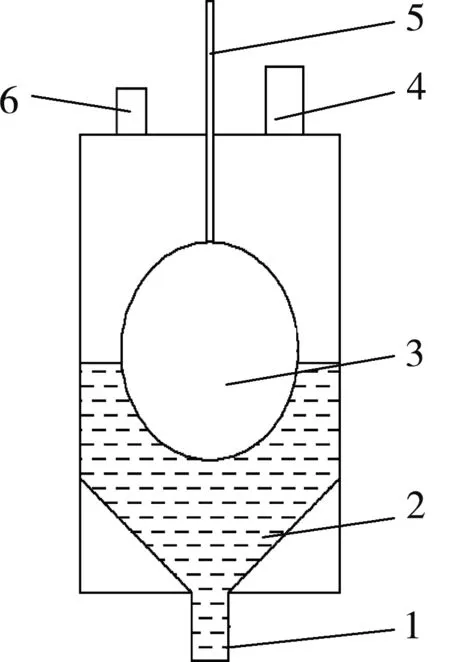

本文创新性地将医用“莫菲氏滴管”原理应用于供油路除气机构,该装置安装在油箱和燃油泵之间的供油管上,作为在进入发动机之前对燃料供应管路进行除气的机构,与浮阀或导流阀等燃油补充装置结合使用,以对供油管路进行燃油补给并快速排出空气。这种新型除气机构如图2所示垂直安装。除气机构上端盖分别设置粗细两个接口。其中粗接口为进油口,连接油箱底端供油管,细接口为排气口,接于油箱顶端,起导流作用。除气机构下端经三通连接到柴油机低压供油管路。三通上端连接导流球阀,常态为关闭状态,起卸压作用。当油箱中燃油即将耗尽时,空气进入油箱下端供油管,随着柴油机运行,除气机构中的浮子会随燃油液面逐渐下降,当燃油减少至接近出油口位置时,除气机构中浮子的作用就是形成一个阀门,关闭出油口,最终除气机构下端的出油口会被内部的浮子封紧,防止空气进入油道。由于供油中断,柴油机停止运行。当对油箱重新添加燃油时,燃油进入除气机构,除气机构内部的气体会沿着导流管排出。由于低压油管存在负压,除气机构仍处于封闭状态。随着液体的进入,浮子受到浮力作用往上浮起,这时出油口打开,对低压供油管路压力补偿,除气机构导通,油液随之进入到出油道,供油管路正常供油,保证柴油机正常供油、启动。

图2 新型除气机构结构示意图Fig.2 Structural diagram of new degassing mechanism1.出油口 2.柴油 3.浮子 4.进油口 5.浮标 6.出气口

1.3 新型除气机构的参数设计

新型供油道除气机构为柴油机燃油供给系统中的独立装置,结构紧凑、便于油路布置,不会与燃油系统中的其他机件发生运动干涉。所设计的供油道除气机构呈圆柱形,壳体尺寸应大于球形浮子尺寸。选取除气机构外径为62 mm,分为上部和下部两部分组装,上部和下部分别连接到燃料箱和低压燃料供应管路,上部外壳的总长度为80 mm,空气出口和燃料入口位于上部的顶部,长度均为40 mm。空气出口和燃料入口的内径(外径)分别为5 mm(8 mm)和10 mm(12 mm)。两个端口均与除气机构的轴线平行,空气出口和燃料入口分别偏离中心线22 mm和18 mm。上部内部的圆柱形套筒外径10 mm,内径8 mm,长度31 mm。下部长度为25 mm,内部结构形成一个漏斗型,以重力将燃料输送到出口。漏斗结构的截锥高度为20 mm。燃料出口有一个外径12 mm、内径10 mm的孔,外长30 mm,孔长40 mm。

除气机构上部内部的圆柱形套筒对容器内的浮子起到限位作用,使浮子保持在容器内上下方向的线性运动。浮子与上套筒内径的间隙为0.5~1.0 mm,保证了浮子只能垂直移动而不会卡住。用于除气机构的球形浮子直径为39 mm±1 mm,质量为2.6 g±0.9 g,其材料主要由树胶和增塑剂组成的赛璐珞制成。浮子选择这种材料是因为其防水、耐酸、耐弱碱和耐盐[18],浮子材料与柴油燃料不会发生化学反应。除气机构实物如图3所示。

图3 新型除气机构实物图Fig.3 Physical drawing of new degassing mechanism

2 除气机构试验测试

2.1 测试设备

新型柴油机供油道除气机构的试验测试所用柴油发动机为立式直列水冷四冲程2105型柴油机,压缩比为17,额定功率为22 kW,转速为2 000 r/min,气缸直径为105 mm,发动机排量为1.991 L,活塞行程为115 mm。柴油发动机的油箱容量为5 L。每次测试,油箱中只添加2 L柴油,因为当前研究的重点是在燃油箱除气后发动机的启动和运行状况。

本试验使用的主要设备还包括LZ-804固定离心转速表(测量范围为300~9 999 r/min)、JWY-1型多功能油耗仪(最大流量为60 L/h,测量误差为±1%)和NHT-6型不透光度计(不透光度测量范围为0~99.9%,光吸收系数测量范围为0~16.0 m-1),用于分析柴油机油耗和尾气排放。

不透光度计用于测量安装除气机构前后柴油机的尾气成分,可测量不透光度N、光吸收系数K。其中,不透光度N定义为阻止光从光源通过充满烟的暗通道到达观察者或光接收器的传输衰减百分率。

N=100-τ

式中:φ0——测量区充满干净空气时到达光接收器上的光通量;

φ——测量区充满排烟时到达光接收器上的光通量;

τ——透光度(透射比)光从发光源通过充满烟的暗通道到达光接触器的传输百分率。

光吸收系数K表征物质对光的吸收能力的参数。一般情况下,光通道等效长度LA=430 mm。

2.2 测试过程

本文对所提出的柴油机供油管道除气机构的可行性和稳定性进行了对比测试,比较了在燃料供给系统中加装和不加装除气机构的柴油发动机的尾气排放和油耗数据。试验中将除气机构连接到柴油机上,在发动机不同特定转速下进行测试,转速包括800 r/min(怠速)、1 100 r/min、1 400 r/min、1 700 r/min和2 000 r/min(额定转速)。监测发动机安装除气机构前后在这五个转速下燃料耗尽时的熄火响应,评估柴油机在补充燃料时是否可以在相同的速度条件下正常启动和运行。以60 s为时间间隔进行燃油消耗试验测试,使用不透光度计监测废气的成分,作为分析除气机构对发动机性能影响的指标。

3 试验结果分析

3.1 废气成分分析

3.1.1 不透光度

不透光度和光吸收系数是柴油机道路测试中排放性能要求的测量参数[19-21]。不透光度和光吸收系数越低,则燃料燃烧越完全。对于当前的试验,安装和不安装除气机构的每个发动机转速均测试了3次,并给出了每种条件下的最大值。表1总结了安装除气机构和未安装除气机构的不透光度测量值,包括各个测量值以及每个测试速度下的平均值和标准偏差。

给定的发动机转速下,安装除气机构前后的平均不透光度变化很小。其中,发动机转速为800 r/min时,安装除气机构前后的不透光度均值分别为30.23%和31.03%;发动机转速为1 100 r/min时,安装除气机构前后的不透光度均值分别为19.43%和20.7%;发动机转速为1 400 r/min时,安装除气机构前后的不透光度均值分别为1.13%和1%;发动机转速为1 700 r/min时,安装除气机构前后的不透光度均值分别为1.76%和1.83%;发动机转速为2 000 r/min时,安装除气机构前后的不透光度均值分别为11.9%和11.67%。各转速下安装除气机构前后的不透光度均值分别为12.89%和13.246%。综上,发动机转速在800~1 400 r/min范围内,不透光度的总体趋势是随着发动机转速的增加而降低,转速在1 700~2 000 r/min范围内,不透光度随着发动机转速的增加而快速升高。转速在800 r/min、1 100 r/min、1 400 r/min 时装有除气机构的不透光度略高于没有除气机构的不透光度,转速在1 700 r/min、2 000 r/min时装有除气机构的不透光度略低于没有除气机构的不透光度,在1 400~2 000 r/min较高的发动机转速下,安装除气机构前后的不透光度几乎保持不变。同时可以看出,五个测定转速下,装有除气机构的不透光度标准差更小,安装除气机构前后的不透光度的标准差均小于3%。

不透光度曲线的变化趋势与此类柴油机的燃烧特性有关,当发动机工况不同时,提供的混合气空燃比不同,燃烧后废气中成分和数量会存在差异。当柴油发动机以800~1 100 r/min的转速运行时,需要提供过浓的混合气以确保燃烧的稳定。柴油燃料的不完全燃烧导致废气中的碳烟颗粒较多。转速在1 400~1 700 r/min的范围中运行时,发动机调整为供给相对稀的经济混合气,因此废气排放量降至最低,这是最佳的稳定工况。当转速达到1 700 r/min以上,提供了柴油机的最大功率混合气,由于浓混合气燃烧不完全,废气中的颗粒物排放又开始增多。

鉴于试验中两条不透光度曲线的变化小于3%,说明除气机构的安装对发动机性能没有显著影响,这表明除气机构可以保证柴油发动机稳定可靠地工作。此外,值得注意的是,除了2 000 r/min的转速外,不透光度测量的标准偏差随着除气机构的使用而降低,这表明安装除气机构后,柴油发动机的运行更加稳定。

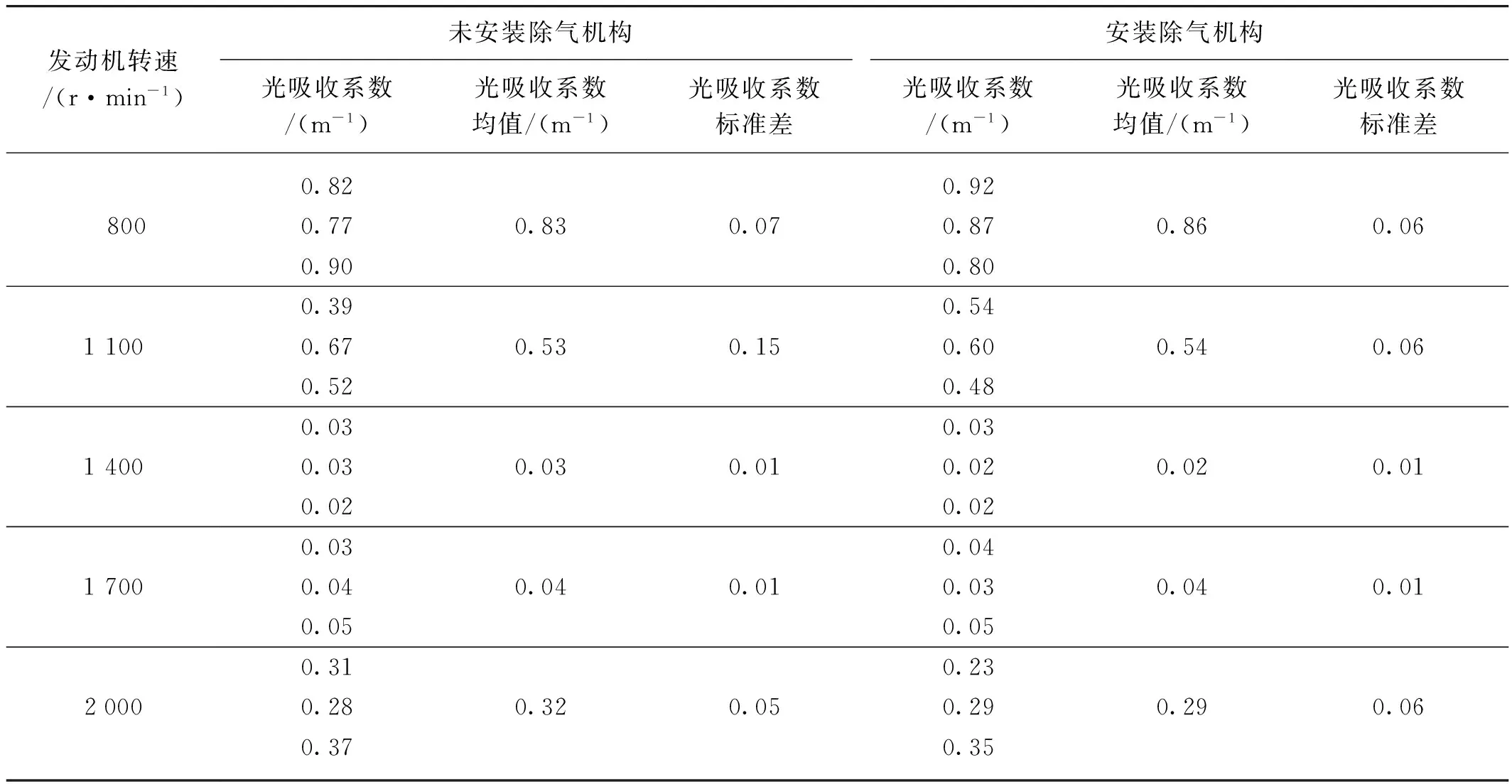

3.1.2 光吸收系数

类似地,试验中的光吸收系数的结果统计如表2所示,包括安装和未安装除气机构时每个测试速度下的光吸收系数测量值以及平均值和标准偏差。安装和未安装除气机构的光吸收系数与发动机转速之间的变化趋势与不透光度变化趋势相似,安装除气机构前后的光吸收系数变化不大。其中,发动机转速为800 r/min时,安装除气机构前后的光吸收系数均值分别为0.83 m-1和0.86 m-1;发动机转速为1 100 r/min时,安装除气机构前后的光吸收系数均值分别为0.53 m-1和0.54 m-1;发动机转速为1 400 r/min时,安装除气机构前后的光吸收系数均值分别为0.03 m-1和0.02 m-1;发动机转速为1 700 r/min时,安装除气机构前后的光吸收系数均值均为0.04 m-1;发动机转速为2 000 r/min时,安装除气机构前后的光吸收系数均值分别为0.32 m-1和0.29 m-1。各转速下安装除气机构前后的光吸收系数均值均为0.35 m。安装除气机构前后的光吸收系数的标准差均小于1%。随着发动机转速从800 r/min(怠速)增加到1 400 r/min,除气机构的光吸收系数有所降低,在这个发动机转速范围内,安装除气机构的光吸收系数稍高;转速在1 400~1 700 r/min之间时,安装除气机构前后的光吸收系数几乎保持不变;在较高的发动机转速(>1 700 r/min)时,光吸收系数开始再次上升,此阶段安装除气机构的光吸收系数相对于没有安装除气机构的光吸收系数略低。这种变化可能与除气机构过滤掉燃料中存在的空气而微调了空燃比有关,但此处变化幅度不大,且在测量的误差范围内。值得注意的是,光吸收系数的标准差随着除气机构的安装而减小,表明安装除气机构后发动机的运行更加稳定。

表2 安装和未安装除气机构的光吸收系数对比值Tab.2 Contrast value of optical absorption coefficient with and without the degassing mechanism installed

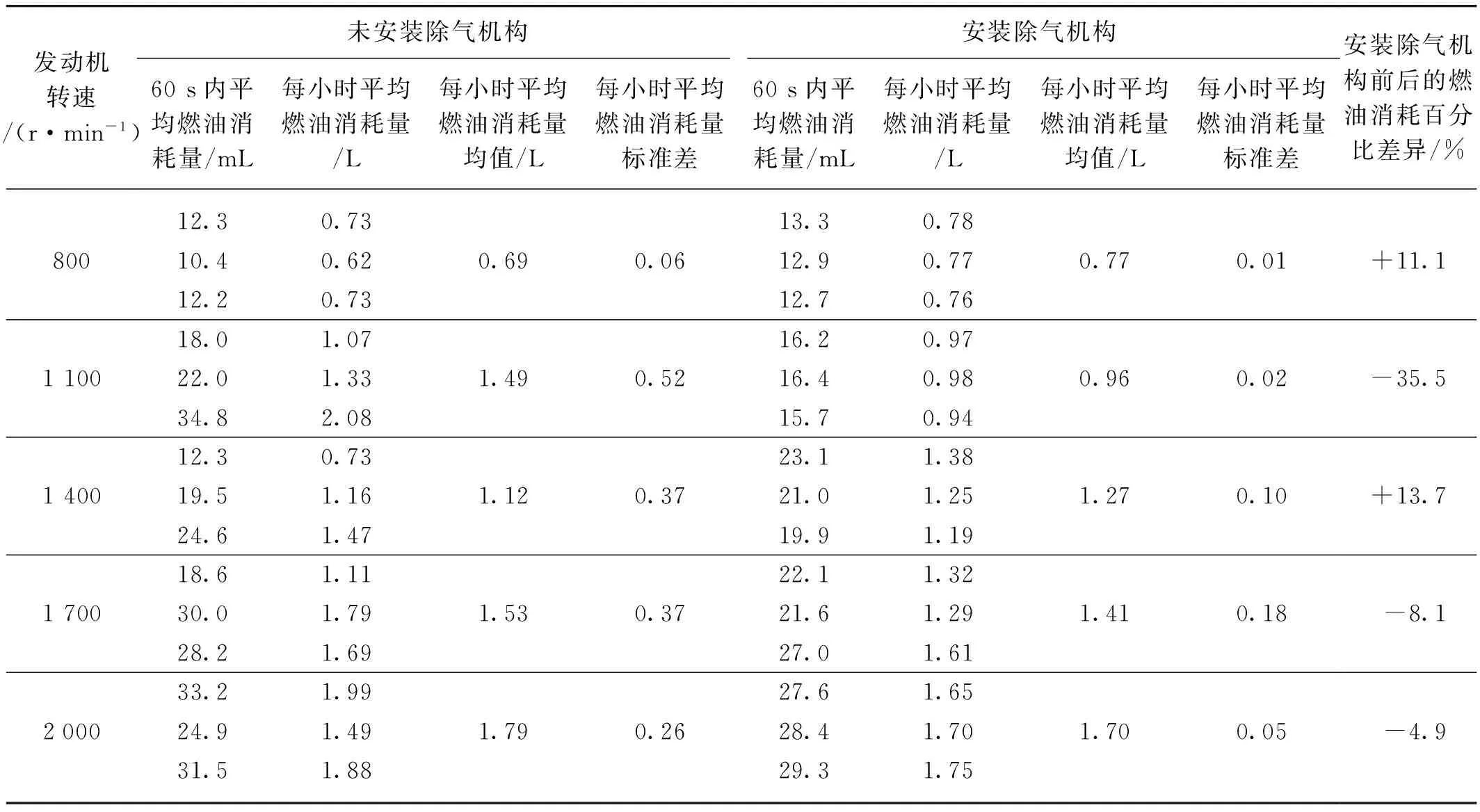

3.2 燃油消耗分析

在发动机稳定工况下,试验测试记录了安装和未安装除气机构的柴油机燃油消耗率,共计进行了30次试验。最大燃油消耗量可以评价各工况下发动机的最高油耗,如该油耗能满足使用要求,则发动机在各工况下均能满足油耗低的要求。分别测量在每个转速下60 s内经过油耗仪的燃油量和每小时经过油耗仪的燃油量。表3中提供了60 s内经过油耗仪的燃油量和每小时经过油耗仪的燃油量,它们的平均值、标准偏差,以及安装除气机构前后的燃料消耗百分比差异。

表3 油耗数据对比Tab.3 Comparison of fuel consumption data

安装和未安装除气机构的每小时平均燃油消耗量随发动机转速的增加而增加。其中,发动机转速为800 r/min时,安装除气机构前后的每小时燃油消耗量的均值分别为0.69 L和0.77 L;发动机转速为1 100 r/min时,安装除气机构前后的每小时燃油消耗量的均值分别为1.49 L和0.96 L;发动机转速为1 400 r/min时,安装除气机构前后的每小时燃油消耗量的均值分别为1.12 L和1.27 L;发动机转速为1 700 r/min时,除气机构前后的每小时燃油消耗量的均值分别为1.53 L和1.41 L;发动机转速为2 000 r/min时,安装除气机构前后的每小时燃油消耗量的均值分别为1.79 L和1.7 L。各转速下安装除气机构前后的每小时燃油消耗量的均值为1.324 L和1.222 L,说明安装除气机构后的柴油机油耗更低,经济性更好。安装除气机构前后的每小时平均燃油消耗量的标准差均小于1%。使用除气机构时,燃油消耗量随发动机转速的上升是平稳变化的,标准偏差更小且几乎恒定,这表明除气机构使柴油机运行更稳定。

3.3 发动机燃油耗尽后的启动性能

为了测试发动机在柴油完全耗尽后重新启动的性能和运行的稳定性,进行了30次试验。将除气机构安装至试验发动机,待柴油完全耗尽,将燃料重新添加到油箱内,柴油发动机均可实现柴油机的重新启动,这与未安装除气机构柴油机的启动性能形成明显的对比。未安装除气机构的发动机需要对气缸供油管采取耗时的逐一放气处理,否则发动机无法重新启动。因此,除气机构被验证有利于柴油发动机的重启动,尤其是在燃油箱中的柴油完全排空之后的启动性能较为可靠,能够保证柴油发动机的正常启动和启动后的正常运行。

4 结论

1) 本文基于莫菲氏管原理设计了一款农用柴油机供油路除气机构,对比分析了供油管路安装除气机构前后农用柴油机的尾气排放、油耗和重启动性能。尾气成分分析中完成了怠速800 r/min、1 100 r/min、1 400 r/min、1 700 r/min和额定转速2 000 r/min五个发动机转速下安装除气机构前后的不透光度和光吸收系数的测量,油耗试验中完成了发动机各测定转速下,60 s内经过油耗仪的燃油量和每小时经过油耗仪的燃油量,并监测了发动机各转速下安装除气机构前后燃料耗尽条件下的熄火响应,评价了柴油机重启动的性能。

2) 试验结果显示,各转速下安装除气机构前后不透光度的均值分别为12.89%和13.246%,不透光度变化很小,安装除气机构前后的不透光度的标准差均小于3%。各转速下安装除气机构前后的光吸收系数的均值均为0.35 m-1,安装除气机构前后的光吸收系数的标准差均小于1%。使用除气机构后柴油发动机的不透光度和光吸收系数更低,标准差有所降低,表明燃料燃烧更完全,排放指标更理想。各转速下安装除气机构前后的每小时燃油消耗量的均值分别为1.324 L和1.222 L,安装除气机构后的柴油机油耗更低,经济性更佳,且每小时燃油消耗量随发动机转速的上升平稳变化,标准差更小,小于1%,表明除气机构使柴油机各工况下的运行更平稳。各转速下安装新型除气机构后的柴油机在燃料耗尽后的30次熄火响应测试中在补充燃料时均实现了发动机的正常启动和运行,重启动性能获得显著改善。

3) 基于莫菲氏管原理的新型除气机构相比手动和电控除气机构更节能、高效。相对于手动排气方法,该除气机构不仅提高了工作效率,又节约了燃油的消耗;而相对于电控除气机构,该除气机构结构简单、成本低、维修容易,较好地解决了农用柴油机因燃油用尽后重新补充燃油时而无法正常启动的问题,使发动机各工况下的运行更稳定。该新型除气机构可以作为农用柴油机燃油供给系统除气的有效方法,具有广泛的应用前景。