青皮核桃跌落碰撞分析及脱青皮装置关键部件参数优化*

连文香,席海亮,张锋伟,刘小斌,包尔慨

(1.兰州工业学院汽车工程学院,兰州市,730050;2.甘肃农业大学机电工程学院,兰州市,730060)

0 引言

核桃果实主要由外层青皮、内层硬果壳和果仁3部分组成,青皮的各向特性与其采摘时间有很大的关系[1],成熟的青皮核桃(青皮未破裂)其青皮与内层硬果壳自然分离,失效应力比较小,当从树上掉落与地面发生碰撞冲击作用外层青皮自然掉落。但随着青皮核桃提前上市,对于采摘时间不长的青皮核桃,外层青皮与硬壳粘接在一起,需要堆放处理使青皮与硬果壳分离,而后采用脱皮机械进行脱皮。青皮核桃机械脱皮主要利用跌落冲击及碰撞接触作用使青皮掉落,青皮核桃碰撞接触过程青皮失效值及冲击力的研究是表征其性能、脱皮机理以及设计作业件的基础[2-3]。

目前关于青皮核桃的研究主要集中在青皮核桃的物理特性、脱皮过程中的力学特性分析、青皮核桃脱皮机的结构设计及试验设计。朱占江[4]、张芸丽[5]研究得出不同品种、采收时间青皮核桃力学特性,得到最小青皮破裂载荷阈值及不同挤压方向青皮核桃稳定性,得出棱径挤压方向青皮更容易破裂。丁冉等[6-9]通过不同的处理及施力方式对核桃硬壳进行性能分析,影响核桃破壳率的主要因素有筛网结构、筛网与辊轴距离及辊轴转速。杨忠强等[10-13]设计不同类型青皮核桃脱皮装置,其核心部件是利用青皮核桃与螺旋辊或辊刀相互作用后与刚性筛网碰撞接触,主要通过样机脱皮效果评价其性能。石章成等[14-15]利用数值模拟方法对影响筛网运动的参数进行仿真分析,间接确定影响青皮核桃脱净率和破碎率的弹簧预紧力、脱皮辊转速、弹簧弹性系数的取值范围。对于参与碰撞的青皮核桃因其碰撞过程质量损失(青皮飞溅),既有弹性变形、塑性变形过程,也伴随着黏性、硬化和摩擦能量耗散等行为上述研究尚未涉及,目前关于青皮核桃碰撞研究几乎是空白。通过碰撞接触分析确定影响青皮核桃跌落碰撞接触力及最大有效应力的主要因素,分析其影响因素显著性程度,确定脱青皮装置关键部件最优参数。

1 弹簧压板装置结构及跌落碰撞时接触力分析

1.1 弹簧压板装置结构

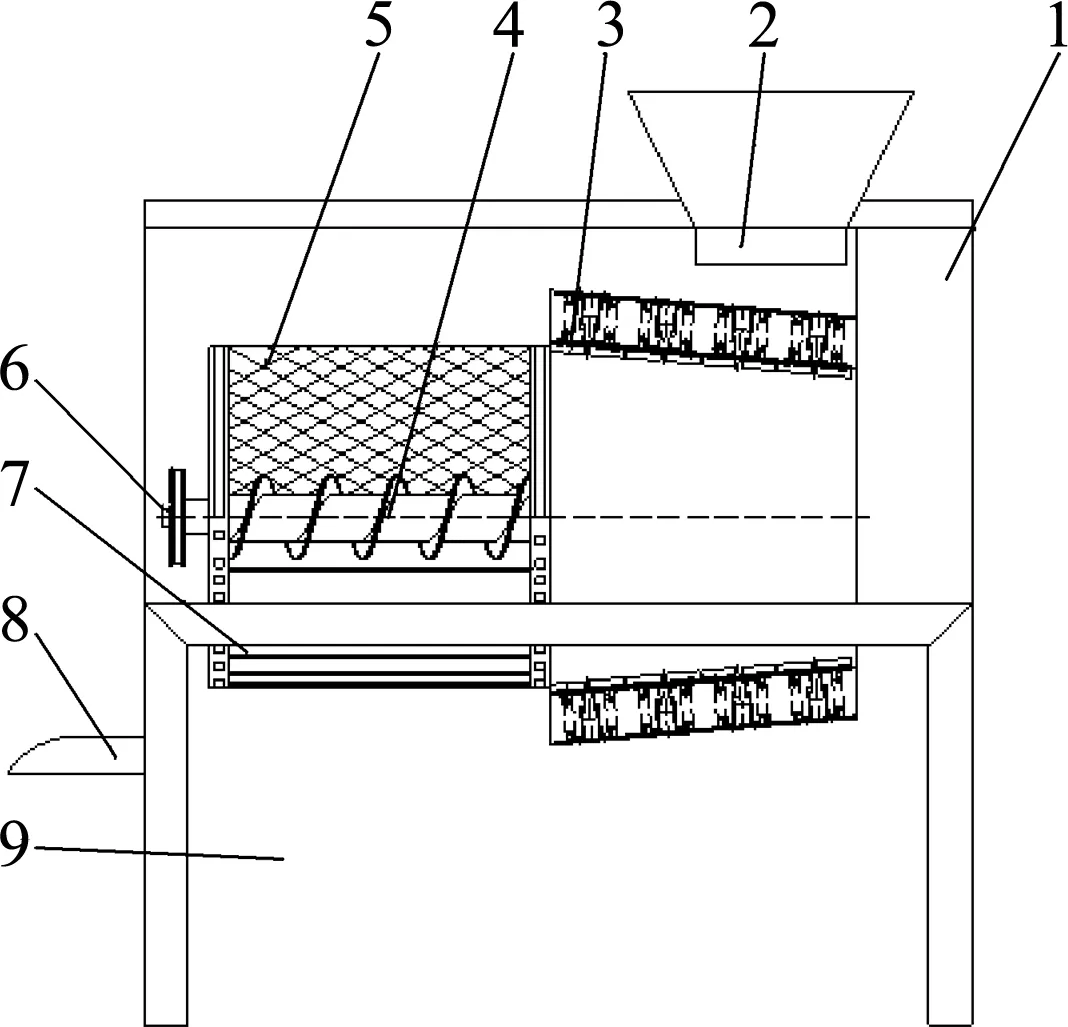

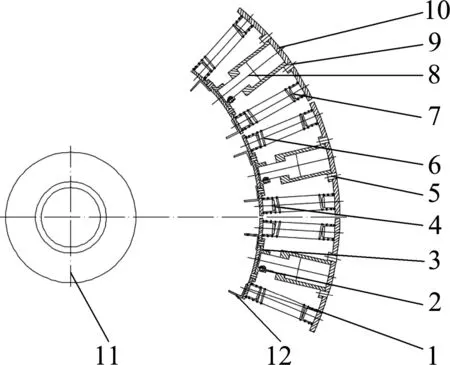

一般青皮核桃脱皮机装置结构采用滚筒式或辊轴式,青皮核桃从某一高度跌落与筛网发生碰撞,筛网的材料性能对青皮核桃损伤影响比较大。本文结合自主研发的青皮核桃脱皮机(图1),将普通的刚性筛网设计成两部分,青皮核桃从入料口落下首先与弹簧压板装置发生接触碰撞,后端利用螺旋橡胶辊对青皮核桃输送的同时青皮核桃与筛网及栅条发生碰撞。弹簧压板装置结构简图(局部)如图2所示,其单周由具有一定锥度的14个单体压板装置组合而成,主要由外板、导向套、压缩弹簧、导向杆等组成。青皮核桃在重力作用下对压板产生一个挤压力,压板在中间弹簧等部件的作用下向外板移动,整个装置工作过程中外板保持不动。在工作过程中青皮核桃与弹性板弹性接触,在保证青皮核桃剥净率的前提下,进一步降低对核桃硬壳的损伤。

图1 青皮核桃脱皮机结构简图Fig.1 Sketch map of peeling device for green walnut1.机架 2.下料斗 3.弹簧压板装置 4.螺旋橡胶辊 5.筛网 6.传动装置 7.栅条 8.出料口 9.出杂口

图2 弹簧压板装置结构简图(局部)Fig.2 Structural diagram of spring pressing plate device (partial)1.压板 2.紧钉螺钉 3.导杆连接板 4.弹簧下导向套 5.连接螺栓 6.压缩弹簧 7.弹簧上导向套 8.导向杆 9.导向套 10.外板 11.螺旋橡胶辊 12.切刀

不考虑橡胶螺旋辊转速对核桃青皮的影响,根据牛顿碰撞理论,取单个青皮核桃与压板进行分析,将曲面压板近似为平面,其主要尺寸:长×宽为80 mm×56 mm,分析无阻尼状态下青皮核桃跌落高度H与弹簧刚度对碰撞接触力及最大有效应力的影响,其模型如图3所示,此处的跌落高度指的是青皮核桃下料斗至弹簧压板的距度。

图3 弹簧压板装置无阻尼模型Fig.3 Undamped model of spring pressing plate device1.弹簧 2.压板 3.青皮核桃

1.2 跌落冲击分析

根据弹簧压板装置的冲击作用,以单个青皮核桃瞬时跌落碰撞弹簧压板平衡位置向上为正方向建立平衡方程。假定理想弹性碰撞过程其等效质量不发生变化,根据牛顿碰撞理论

ma=-F-W=-kΔx-mg

(1)

式中:F——弹簧的弹性力,F=kΔx;

W——青皮核桃重力;

m——青核桃质量,kg;

g——重力加速度,m/s2;

a——响应加速度,mm/s2;

k——弹簧等效刚度系数,N/mm;

Δx——弹簧形变量,mm。

在青皮核桃下落过程中与弹簧压板第一次接触达到平衡位置,此时的动能全部转化为弹簧的弹力能,根据能量守恒定律

(2)

式中:v1——青皮核桃与弹簧压板发生碰撞时的速度,mm/s。

得出弹簧形变量

(3)

青皮核桃在下落与弹簧压板碰撞过程中所受到的加速度

(4)

弹簧刚度

(5)

式中:G——弹簧材料切变模量,钢:G=8×104MPa[16];

D——弹簧线径,mm;

d——弹簧线径,mm;

D2——弹簧中径(螺旋节径),mm;

n——弹簧有效圈数,根据设计要求,弹簧的设计高度为49 mm,弹簧有效圈数取值5。

设计的无阻尼模型是由两个大小相等的弹簧并联而成k1=k2,并联弹簧的等效刚度系数

k=k1+k2=2k1

(6)

在假定青皮核桃碰撞过程中等效质量不变情况下,发生形变时青皮核桃所受到的平均冲力

(7)

(8)

式中:τ1——冲击时间,s。

青皮核桃与弹簧压板装置碰撞接触过程中,通过弹簧压板装置弹簧的反作用力延长冲击时间τ1和减小响应加速度a来减小冲击,其碰撞力大小与弹簧刚度、跌落高度及青皮核桃质量有关。而青皮核桃在下落过程中可能发生塑性变形、黏性、硬化和摩擦能量耗散等行为所消耗一部分能量,其等效质量发生变化,无法运用跌落冲击试验[17-18]拟合结论,需结合数值模拟及试验进行分析。

1.3 接触力影响因素分析

1) 青皮核桃从一定高度跌落首先与中间螺旋橡胶辊发生碰撞,其动能降低,而后与弹簧压板发生碰撞,整个过程中跌落高度作为首要因素对接触力有重要影响,因弹簧压板与中间螺旋橡胶辊距离较小,主要是控制下料斗至旋转辊的距度改变跌落高度。

2) 根据前面分析弹簧压板装置的刚度大小,对于青皮核桃增大缓冲、延长冲击时间有重要影响,在弹簧压板内板与外板距离一定的情况下,弹簧的刚度主要受弹簧线径与中径大小的影响。

3) 核桃青皮失效应力值及破壳力大小,通过相应的压缩试验三个方向上最小破壳力是不相同的[14],且不同阶段的青皮对应的失效应变是不相同的,本文需首先确定研究对象失效应变值大小。

2 青皮核桃失效应变分析

2.1 青皮核桃及弹簧压板模型的建立

本文依据上述研究理论及脱皮机结构对刚性筛网进行结构设计,以甘肃庆阳地区宁县米桥镇“老核桃”品种为研究对象,该品种正常成熟期在白露前后,较市面上新疆薄皮核桃采收期晚。试验样本“老核桃”采收时间为8月下旬,采收时果肉已经完全成熟但青皮与硬壳未分离,青皮含水率在20%~40%,较8月中上旬50%~57%的含水率有明显降低,且经过10天左右放置,表皮已经变色,青皮与硬壳基本分离。“老核桃”品种,其坚果形状以椭球体为主[19-20],测量其纵径×横径×侧径三个物理参数范围是(4.0~6.2)cm×(3.6~4.3)cm×(3.7~5.1)cm,三径均值为4.03~5.47 cm,硬壳平均厚度1.46 mm。分别测量蒂部、腰部和顶部3个部位青皮厚度,取其平均厚度7 mm。下落碰撞过程中,核桃仁所受到的弹性力较小,应力集中在硬壳与青皮上,为了减少其余参数的影响,不考虑硬核与核桃仁之间的接触。在核桃青皮与硬核之间、核桃青皮与接触面之间建立面对面接触,将其等效为一个均匀球体,青皮外壳到球心距离球径2.5 cm,硬壳球径2.354 cm,建立青核桃与地面模型,将果肉质量施加在硬壳上,以青皮核桃下落方向为坐标系Z轴负方向,取单个弹簧压板与青皮核桃作为研究对象,图4为创建的青皮核桃与弹簧压板装置有限元模型。为了得到弹性模量、泊松比、屈服应力及有效应力应变曲线等材料参数,对“老核桃”分别进行青皮、硬壳的应力应变试验,确定本构模型[21-22]。

依据图5曲线确定其材料参数如表1所示。青皮核桃中的青皮为弹塑性材料,选取24#材料(Mat24_PIECEWISE_LINEAR_PLASTICITY)来模拟,中间硬壳其应力应变关系属性既有弹性又有塑性,采用选取3#材料模型(MAT_PLASTIC_KINEMATIC);接触面选取20# 材料模型(Mat20_RIGID)模拟,弹簧用Mat200(Mat_SPRING_ELASTIC)模拟,整个模型划分为六面体网格,核桃青皮因为分析其失效模式,网格尺寸比较小,整个模型一共226 947个节点,建好的模型在LS-DYNA中求解。

表1 青皮核桃及接触面材料属性Tab.1 Material properties of green walnut and contact surface

图5 核桃青皮应力应变试验Fig.5 Stress strain test of walnut peel

2.2 跌落试验

为确定对应阶段“老核桃”失效应变值,利用青皮核桃与刚性地面跌落试验,通过青皮核桃从不同高度跌落青皮破裂情况,依据裂缝贯穿外表皮的1/3时的高度,通过数值分析得到其对应失效应变值。将青皮核桃提升不同高度自由落下,碰撞后其损伤结果如图6所示。

(a) H=400 mm

图6(a)为跌落高度H=400 mm时,青皮核桃青果皮损伤,产生细小纹路;图6(b)为跌落高度H=600 mm时,青皮核桃青果皮产生多条裂缝,且裂缝基本贯穿外表皮的1/3;图6(c)为跌落高度H=800 mm,此时青皮核桃青果皮破裂,产生多条裂缝,裂缝贯穿外表皮的1/2;图6(d)为跌落高度H=1 000 mm,青皮核桃青皮破裂,青皮与硬壳基本分离。根据试验青皮核桃跌落高度为600 mm时青皮破裂,产生较多的裂纹,核桃青皮开始脱落。

2.3 失效应变数值模拟

根据跌落试验青皮核桃从不同高度跌落与刚性地面发生碰撞时产生裂纹数量程度不一,主要与其失效应变值有关。图7为失效应变为0.045、0.055,0.065、0.075对应的有效应力图,结图7(a)、图7(b)失效应变为0.045、0.055时,青皮核桃跌落过程青皮全部掉落,其能量部分损耗,发生弹性变形Z向位移较大,最大有效应力分别是0.843 MPa、0.423 MPa。而失效应变值为0.065时,如图7(c)所示,此时核桃青皮发生变形,青皮核桃跌落过程其能量损耗较大,最大有效应力为0.35 MPa;当将失效应变设置为0.075时,如图7(d)所示,因为核桃青皮未掉落,与硬壳一起与地面接触发生弹性变形,此时能量损耗较图7(c)对应的能量损耗稍小,故此时最大位移较大,同时最大有效应力为0.512 MPa。由此可以得出,研究对象对应阶段从高度600 mm处与刚性地面发生跌落碰撞,其失效应变值为0.065左右,可以将其作为判断核桃青皮掉落的阈值。

(a) 0.045

3 试验设计及目标优化

3.1 单因素分析

为了使脱皮装置达到理想的脱皮效果,减小破壳率的同时增大剥净率,结合前面得到的失效应变值,用LS-DYNA模拟青皮核桃从不同高度落下与不同刚度弹簧压板装置碰撞过程。根据理论分析及设计要求,分析青皮核桃不同跌落高度(400 mm、600 mm、800 mm、1 000 mm)、弹簧中径(6 mm、10 mm、14 mm、18 mm)、弹簧线径(0.8 mm、1 mm、1.2 mm、1.4 mm)三个因素取值对最大有效应力、青皮核桃与弹簧压板的最大有效接触力的影响。其单因素影响如图8所示。

(a) 弹簧线径(弹簧中径10 mm,跌落高度600 mm)

由图8(a)可知弹簧中径及跌落高度分别为10 mm、600 mm时,接触力随着弹簧线径的增大而增大,而青皮核桃最大有效应力在弹簧线径1~1.2 mm之间较小。由图8(b)可知弹簧线径及中径分别为1 mm、10 mm 时,接触力随着跌落高度的增大而增大,而青皮核桃最大有效应力呈线先增大后减小的趋势,其中在跌落高度H=800 mm时,其值最大。由图8(c)可知弹簧中径及跌落高度分别为1 mm、600 mm时,接触力随着弹簧中径的增大趋于平衡,而青皮核桃最大有效应力同样呈线先增大后减小的趋势,且在弹簧中径D2=14 mm时其值最大。

3.2 多因素试验

3.2.1 试验设计

根据前面的单因素分析可以看出,对于影响青皮核桃跌落碰撞时接触应力及最大有效应力的因素,随着各因素取值的变化,青皮核桃碰撞力曲线平缓变化,且核桃青皮与硬壳的接触力S1小于青皮核桃与弹簧压板的接触力S2,但随着弹簧中径变化,当其值为10 mm时出现转折点,同时当其跌落高度、弹簧线径及弹簧中径取值分别为800 mm、1.2 mm及14 mm时,最大有效应力R1变化较大。综合分析,不考虑核桃青皮与硬壳接触力S1,取跌落高度(600 mm,800 mm,1 000 mm)、弹簧线径(1 mm,1.2 mm,1.4 mm)及弹簧中径(6 mm,10 mm,14 mm)对青皮核桃跌落碰撞因素进行水平编码,如表2所示。通过Design-Expert 10.0利用正交旋转试验进行设计,采用基于Box-Behnken Design的响应面优化法[23-24],以各影响因素取值为自变量,以青皮核桃与弹簧压板接触过程最大有效应力、青皮核桃与弹簧压板接触力作为评价指标,通过分析得出回归模型,确定试验因素对评价指标的显著性影响,确定最优参数。

表2 因素水平编码表Tab.2 Factors and code levels of tests

3.2.2 结果与分析

试验结果如表3所示,利用Design-Expert 10.0得到二次多项式回归模型

表3 正交试验结果Tab.3 Design and results of orthogonal test

R1=1.18+0.72A-1.01B-0.97C-2.05AB+

0.24AC+0.29BC+1.18A2+2.40B2+

0.24C2

(9)

S2=28.08+3.3A-7.139B+2.199C

(10)

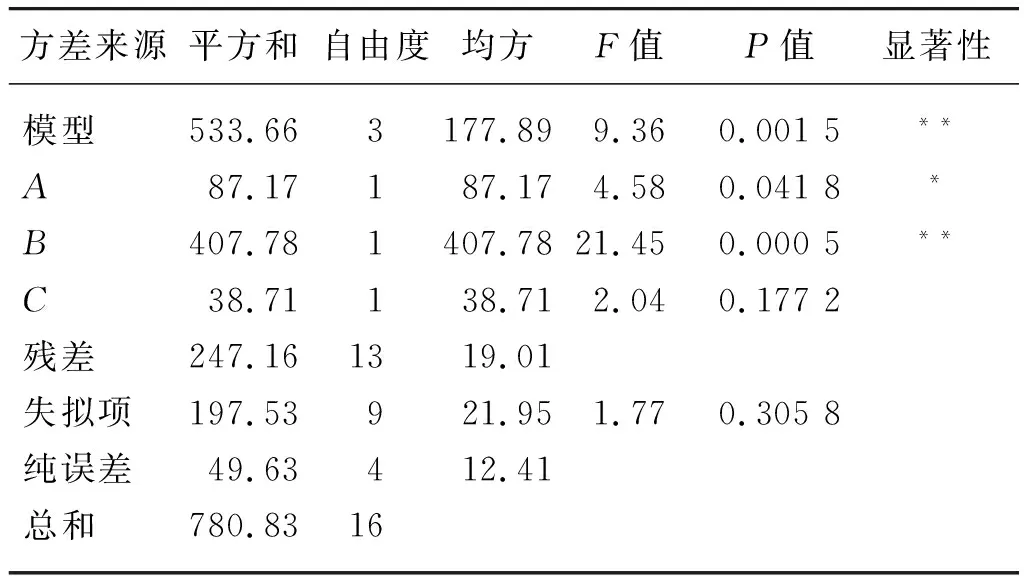

由回归模型的方差分析结果(表4、表5)可知,回归模型P<0.05显著,模型失拟项不显著,回归模型拟合程度高,回归项在回归模型中交互影响显著。

表4 青皮核桃最大有效应力二次多项式模型的方差分析Tab.4 Variance analysis of quadratic polynomial model of maximum effective stress in green walnut

表5 青皮核桃与弹簧压板接触力线性模型的方差分析Tab.5 Variance analysis of linear model of contact force between green walnut and spring pressing plate

由弹簧的线径、中径及跌落高度对应的P值可判断3个试验因素对评价指标R1及S2影响显著,试验因素对最大有效效力R1的影响从大到小依次为弹簧中径B、跌落高度C、弹簧线径A,对青皮核桃与弹簧压板接触力的影响从大到小依次为弹簧中径B、弹簧线径A、跌落高度C。

根据回归模型分析结果,绘制各因素交互效应3D响应曲面图。各因素对青皮核桃最大有效应力的响应曲面如图9(a)所示,弹簧中径对最大有效应力影响显著,弹簧中径在10~12 mm最大有效应力最小,同时随着跌落高度的降低,其影响减逐渐趋弱;由图9(b)可以看出,弹簧中径的增大,核桃与压板接触力S2减小,同时随着弹簧线径的减小,青皮核桃与压板接触力S2减小。

(a) 青皮核桃最大有效应力响应曲面

3.2.3 参数优化结果

针对回归模型,运用Optimization功能,以最大有效应力及核桃与压板接触力最小为条件,求解回归模型得到的弹簧压板结构最优参数为弹簧线径1 mm、弹簧中径11.85 mm、青皮核桃跌落高度为1 000 mm。

3.2.4 脱壳效果试验及验证

根据设计结构及参数优化结果进行样机加工及试验,试验对象为庆阳地区“老核桃”品种,并尽量选择大小一致的青皮核桃进行试验,脱壳试验与拉伸试验及应力应变试验为同一对象,依照GB/T 5667—2008《农业机械生产试验方法》进行,喂入量调整到机具正常工作时的30~40 kg/min,通过多次试验,青皮脱净率及核桃破碎率分别为97.08%、1.6%。

4 结论

1) 通过试验确定研究对象屈服应力及有效应力应变等材料参数,利用集成方法建立青皮核桃与所设计的弹簧压板装置的有限元模型。利用青皮核桃与刚性面碰撞接触分析,通过设置青皮核桃不同的失效应力值,通过仿真结果结合试验情况,找出对应品种青皮核桃失效应变阈值为0.065。

2) 设计的青皮核桃弹簧压板脱皮装置,结合青皮核桃与弹簧压板碰撞仿真结果,通过单因素分析,找出影响最大有效应力及接触力的主要因素是弹簧线径、中径及跌落高度。利用响应面分析方法,通过对最大有效应力二次多项式模型的方差分析及青皮核桃与弹簧压板接触力线性模型的方差分析,得出最大有效力及青皮核桃与弹簧压板接触力的影响因素大小次序。

3) 通过参数优化,求解回归模型得到的压板结构最优参数为弹簧线径1 mm、弹簧中径11.85 mm、跌落高度1 000 mm,且随着青皮核桃成熟度的增大,弹簧线径及跌落高度可适当减小,弹簧中径可适当增大。

4) 通过样机脱壳效果试验,青皮脱净率及核桃破碎率分别为97.08%、1.6%,脱皮效果较好。