电厂高位收水机械通风冷却塔选型技术

谢丽霖 中国能源建设集团广东省电力设计研究院有限公司

1 项目概况

本项目2×600MW 级燃气-蒸汽联合循环发电机组的主、辅机用水采用循环冷却供水方式,冷却设备采用机械通风冷却塔和水-水热交换器。考虑到发电机组稳定运行需要具备一定的循环冷却水,为此2×600MW 级燃气循环发电机组总循环冷却水量设计为93336m3/h。

2 设计方案比选

2.1 选型方案比选

2.1.1 常规单面进风机械通风冷却塔(方案一)

结合厂区用地情况,本工程将相邻两列冷却塔采用“背靠背”布置方式,进风方式由双面进风转变为单面进风。其工艺原理主要是凝汽器出来的热水通过循环水回水管送入塔内,自上而下分别经配水区、填料区和雨区,与逆向流动的空气进行换热后冷却,下落至下部冷却塔集水池,完成冷却水的收集过程,其内部结构如图1 所示。

图1 单塔内部结构图

在配备机械通风冷却塔的循环水系统中,系统运行的主要能耗来源于循环水泵和风机配套电机的运行电耗。考虑到本方案是集水池地下布置,因此循环水泵和进水前池需地下布置、循环水泵房为半地下布置。此外,循环水泵将冷却水送入配水系统中,其水泵扬程较高,运行电耗较大;加上冷却塔下部为集水池,循环水回水管需布置在冷却塔四周,但由于回水管较长,沿程损失较大,从而增加了循环水泵扬程。为了弥补单面进风模式下冷却塔进风面积的减小,保证单面进风模式下冷却塔的冷却效果,本方案还需提升进风口的高度,以此增大单面进风面积,使整个冷却塔的高度有所提升,配水管高度的提升也增加了循环水泵扬程及运行电耗。因此通过合理设计和优化配置,机力塔采用单面进风背靠背布置是可以实现双面进风布置同等冷却效果的。

2.1.2 单面进风高位收水机械通风冷却塔(方案二)

高位收水机力塔技术是在方案一的结构基础上,于填料下方布置收水装置,同时取消塔底的集水池。收水装置包括收水斜板、收水槽和配套支架,固定于填料层的悬吊梁上。该方案技术工艺原理是凝汽器出来的热水通过循环水回水管送入塔内,自上而下分别经配水区、填料区和小雨区,与逆向流动的空气进行换热冷却后,下落至收水斜板表面,进而流进收水槽内,收水槽将冷却水汇集至两塔中间的集水槽内,完成冷却水的高位收集过程。集水槽与收水槽呈垂直布置,收水槽下沿标高高于集水槽上沿标高。

本方案布置方式同方案一,集水槽布置在两塔之间,相邻两列冷却塔共用同一集水槽,不影响塔内空气流动和换热过程,可减少冷却塔土建工程量,并保证冷却塔内部有效换热面积,保障冷却效果。

考虑到厂界美观和社会效益,故本次厂界不设置隔声屏障。为满足厂界噪声达标,还需在此基础上进行噪音治理模拟研究,并对南侧靠东面4 个冷却塔和北侧靠东面2 个冷却塔设置进风口消音器,结合冷却塔实际情况,本次推荐选用风阻较小的阵列式消音器,在减少进风阻力的同时,降低了噪音治理费用。而高位收水冷却塔取消了大雨区,进风消音器可布置在塔内(见图2),在减少了占地面积的同时有利于厂区美观。

图2 进风口消音装置塔内布置示意

通过对冷却塔设置进风消音器进行噪音处理,冷却塔附近的噪音可以降至65 dB(A)以下,其他冷却塔附近的噪音水平基本控制在70 ~75dB(A)之间,经过噪音治理,厂内噪音水平较低。

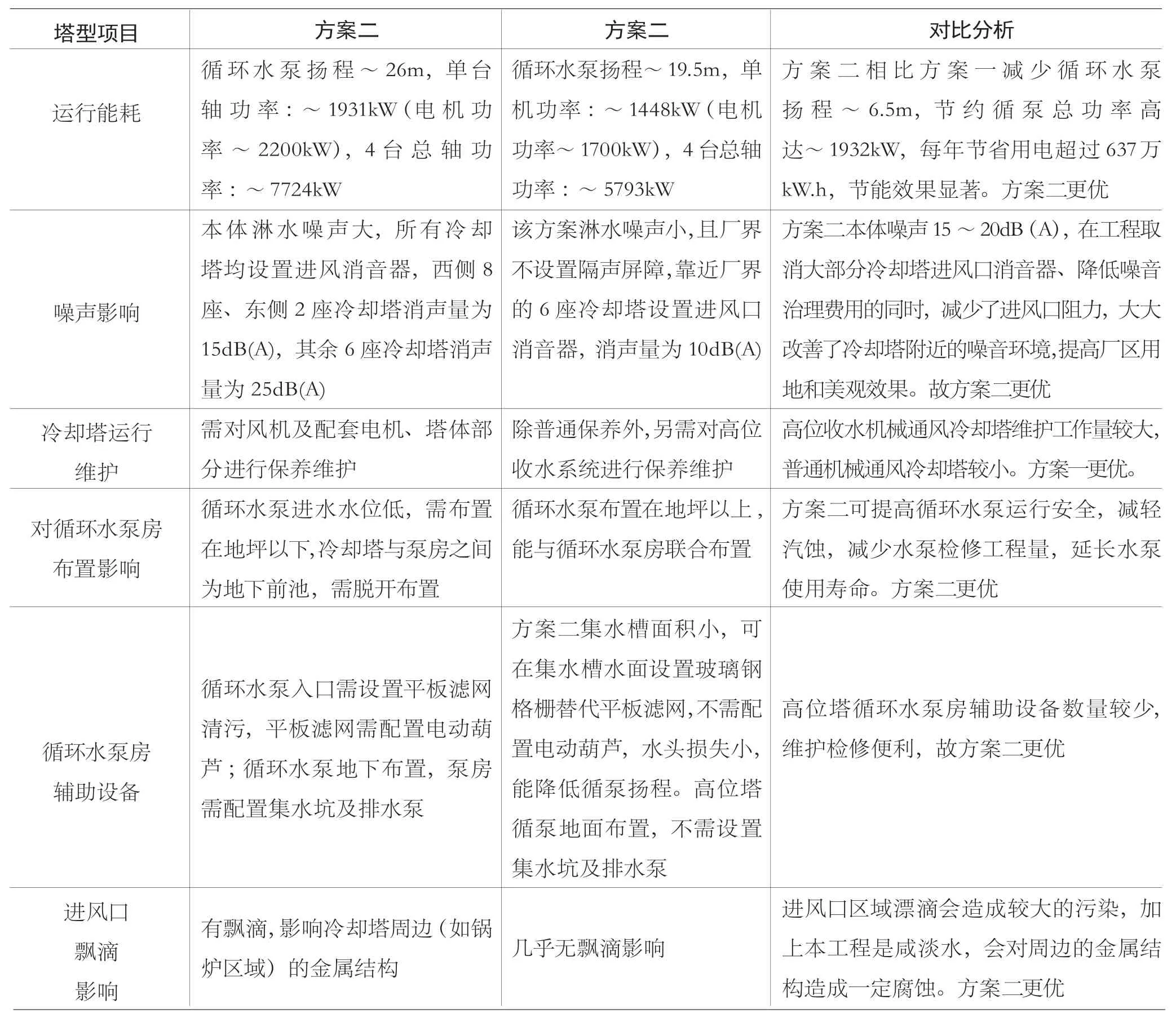

2.2 技术比较

2.2.1 工艺设计比较

上述两个方案从其冷却塔塔型的工艺设计进行分析对比,两个方案年平均干球温度θ为22.4℃,湿球温度τ为20.06℃,大气压力P 为101.20kPa,两个方案单台冷却水量q为5850m3/h,水温降为6.9℃,性能保证工况下的出塔水温为31℃,年平均气象条件下的出塔水温为26℃,风机直径为10.4m,配用电机功率250kW,冷却塔塔型参数见表1 所示。通过对两个方案的工艺进行分析,其技术原理、降温效果、设备配置、整体尺寸总体相近。

2.2.2 技术性能比较

根据上述两个方案的工艺特点,对其技术性能进行分析比较,具体见表2 所示。从表2 两个方案技术性能对比分析得知,方案二单面进风高位收水机力塔节电效果显著,运行能耗低,能有效改善冷却塔区域的噪音环境,有利于循环水泵的安全运行;同时增进了厂区美观,减少漂滴对厂区的影响,从技术性能角度出发,比方案一更优。

表2 技术性能比较

2.3 经济比较

两个方案具体的经济指标见表3 所示。根据表3计算,虽然初投资方案二比方案一高806 万元,但方案二节电显著,年运行费用比方案一少316 万元,而初投资增加费用不到3a 即可收回。由此可见,方案二的年费用值比方案一低193.49万元,说明其寿命期内经济效益更佳。

表3 经济性能比较

3 结语

在保证相同冷却效果的前提下,通过对某电厂高位收水机械通风冷却塔选型设计方案进行比选,从两种方案的设计工艺、技术性能以及经济性能进行分析,方案二单面进风高位收水机械通风冷却塔不管是从占地面积、厂区布置、技术性能或是年运行费用等都低于方案一常规单面进风机械通风冷却塔,为此,本文推荐某电厂使用高位收水机械通风冷却塔。