4×600MW 燃煤机组掺烧煤泥煤种经济性评价分析

张亚霖 华能云南滇东能源有限责任公司

1 锅炉燃烧系统概述

锅炉燃烧系统由浓缩型EI-XCL 双调风燃烧器、乏气管、分级风管、开式风箱(燃烧器二次风和分级风风箱)等组成,共配备24 只燃烧器,前、后拱各12 只,其中12 只燃烧器二次风顺时针方向旋转,另外12 只逆时针方向旋转。

来自磨煤机的一次风煤粉气流进入一次风浓缩装置之后,使50%的一次风和10%~15%的煤粉分离出来,经乏气管垂直向下引到乏气喷口直接喷入炉膛燃烧,其余的50%一次风和85%~90%的煤粉由燃烧器一次风喷口喷入炉内燃烧。

燃烧器上配有双层强化着火的轴向调风机构,从风箱来的二次风分两股分别进入到内层和外层调风器,内层二次风产生的旋转气流可卷吸高温烟气引燃煤粉,外层二次风用来补充煤粉进一步燃烧所需的空气,使之完全燃烧。

在燃烧器调风器入口设有二次风调风套筒,控制调风套筒的位置(即开度)可以控制进入单个燃烧器的二次风总量。在内二次风通道入口端设有调风盘,改变调风盘的位置(即开度)可以调节进入内二次风通道的风量,从而改变单个燃烧器内、外二次风的风量比。内、外层二次风的旋流强度可以通过调整轴向叶片的设置角度而改变,从而调节煤粉气流的下射能力。

2 煤质数据

锅炉设计燃用无烟煤,具体煤质分析化验数据如表1 所示,但受富源矿区矿难影响,日常运行入厂煤大部分为贵州地区高硫煤,煤质分析与设计煤种相差较大,具体统计结果如表2 所示。

表1 设计煤质数据

表2 实际入厂煤统计数据

从设计煤质、实际燃用煤质和掺烧煤泥的煤质数据对比可以看出,设计为无烟煤但实际运行时的燃用煤质已为贫瘦煤,虽与原设计煤质干燥无灰基挥发分的偏差不是很大,但煤的低位发热量降低了很多,导致入炉煤量比设计增加较多;掺烧煤泥的干燥无灰基挥发分高达20%,全水分20%左右,热值仅为3165 kcal。该煤泥具有高挥发分、高水分、低热值、低流动性的特点,对制粉系统的干燥能力、磨煤机的研磨能力都有较大影响,同时煤泥极易在输煤皮带、落煤管等区域黏结,造成堵塞,严重时可能造成磨煤机大面积断煤等不安全时间发生。

3 掺烧煤泥时锅炉的运行特性

该电厂锅炉为“W”型火焰锅炉,设计燃用煤种为无烟煤。掺入与原设计煤质差别较大的煤泥后,锅炉运行特性会有较大的差别。

3.1 着火稳定性的影响

锅炉内无烟煤掺烧煤泥时,煤泥挥发分高,煤泥着火温度低,进入炉膛后吸收炉内火焰的辐射热量首先着火,且煤粉气流火焰的传递速度较快,对锅炉低负荷时的稳定燃烧有一定好处。

3.2 燃尽特性的影响

煤泥掺配按照混合单侧掺配原则,掺配比例10%“混合磨制”时,煤泥的HGI 可磨度较低(难磨)、水分大,粘结性强,而无烟煤的可磨度较高(易磨)。由于混煤的煤粉颗粒具有析出特性,较粗的煤粉颗粒中难磨的煤种含量较多,较细的煤粉颗粒中易磨的煤种含量较多。混合的煤粉进入炉膛内后,着火温度较低的煤泥同样吸收炉膛火焰的辐射热量首先着火,与难着火的无烟煤“抢风”燃烧较为充分;而难着火的无烟煤,虽然着火前期风量不足燃烧不充分,但与难磨的煤泥相比煤粉细度要偏小许多容易燃尽,燃尽特性不会变差。总的来说掺烧煤泥会导致煤粉的燃尽特性变好,飞灰含碳量会有所降低。

3.3 炉内结焦的影响

掺烧煤泥时炉膛的火焰温度和炉膛出口的烟温,按照理论分析变化较小。掺烧煤泥后炉内的结焦情况与煤质的特性有较大关系。从掺烧煤泥的煤质分析结果可以看出,煤泥挥发分较高,掺烧煤泥时会使锅炉的结焦状况相应加重。

4 掺烧煤泥的经济性分析

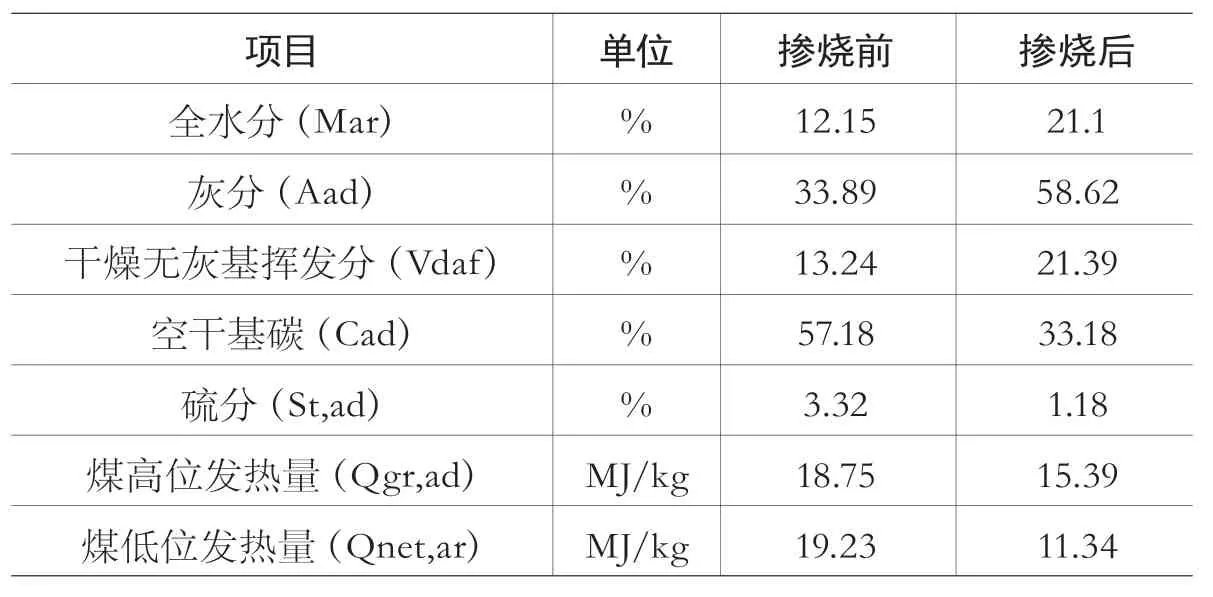

锅炉掺烧煤泥前后对比数据如表3所示。从对比结果可以看出,掺烧前原煤全水分、低位发热量、收到基碳含量等指标差别较大,这些煤质指标对锅炉的热效率影响较大。掺烧煤泥后煤质指标有所下降。

表3 实际燃用入炉煤数据

本文选取锅炉负荷370MW 工况下进行热效率估算。环境温度20℃、排烟温度130℃保持不变,固体未完全燃烧热损失和散热损失基本保持不变。按照采购原煤价格,现实际燃用的煤价为705 元/t(折合成标准煤),掺烧煤泥的煤价为527 元/t(折合成标准煤),脱硫石灰石单价按照42.5 元/t,按照当前10%掺入比例煤泥的经济性计算结果如表4 所示。

表4 掺烧10%煤泥的经济性计算结果

从表4 计算结果可以看出,随着煤泥掺配,锅炉热效率降低,锅炉燃煤量、送风量和烟气量增加,但锅炉的燃煤成本由于煤价的降低而减少。370MW 时节约的费用469.71 元/h,因煤泥硫分低,掺配后脱硫运行成本(石灰石)降低276.25 元,总计节约费用667.72 元。随着负荷提高,煤泥掺配量的上升,节约的成本更加明显。

5 结语

综上所述,该电厂掺烧10%比例煤泥后,锅炉燃烧稳定、锅炉轻微结焦,输煤落煤管轻微堵塞,给煤机断煤次数不多,不影响锅炉整体安全运行;同时掺烧10%比例煤泥后,燃料成本降低469.71 元/h,石灰石成本节约276.25 元/h,总计节约成本667.72 元/h,节约成本费用明显。

随着负荷率提升,煤泥掺配量加大后,节约成本效果将更加明显。但随着负荷率提升,煤泥掺配量上升后,单侧掺配煤泥过多可能导致落煤管堵塞、给煤机频繁断煤现象,建议采取双侧按比例掺配,一侧掺配量多,一侧掺配量少,尽量减轻给煤机断煤频次。