智能设备管理软件对垃圾焚烧厂节能降耗的影响分析

宋学顶 王强 周洪权

1.上海环境卫生工程设计院有限公司 2.霍尼韦尔(中国)有限公司

截止2021年,我国城市生活垃圾年焚烧量已经增长到1.46 亿t,城市生活垃圾焚烧率也增长到62.29%,垃圾焚烧逐渐成为我国最主要的垃圾处理方式之一。

垃圾焚烧发电项目以城市生活垃圾为主要燃料,利用其焚烧产生的热能进行发电,生产过程中涉及生活垃圾、燃气、燃油、水、蒸汽、压缩空气、电力等各类物质,使得垃圾焚烧厂在发电的同时,耗能也相当大。总体来看,成本较大处来自焚烧厂的能源消耗,尤其是焚烧厂的自用电量。

垃圾焚烧厂的能耗主要在能源的加工转化环节,主要为焚烧炉和锅炉损耗、汽轮机发电机损耗、排汽排烟损耗、管道系统损耗以及设备耗电等。我国考核焚烧厂综合能耗的主要指标有多个,比如吨垃圾上网电量和吨垃圾处理综合能耗,这些指标受垃圾热值影响较大,对于特定焚烧厂自身的节能意义不大,而厂自用电率这个指标比较直观,公式如下:

公式(1)中的厂内电耗总量与厂内的主要用电设备密切相关,而厂内发电总量与装置的热效率以及当地垃圾的热值密切相关。

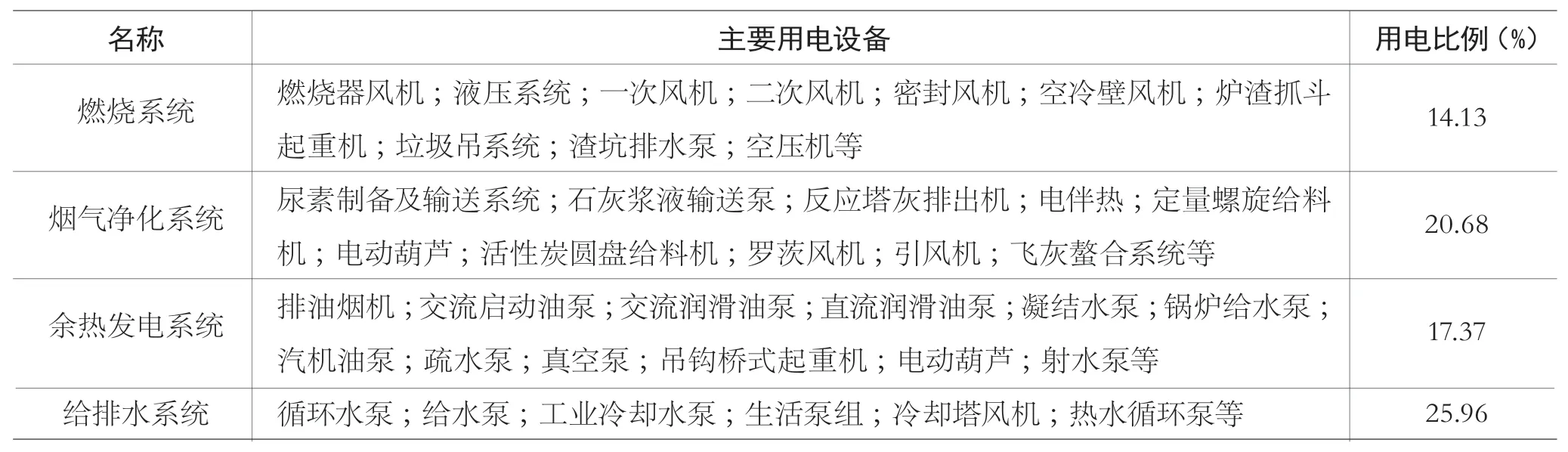

1 节能降耗分析

目前垃圾焚烧厂的厂自用电包括很多环节,重点用户为每个区域的高功率、连续运行、工况变化大的水泵和风机。表1 中所列的某焚烧厂主要工业设备耗电约占厂总耗电的80%,而其中给水泵、循环水泵、空压机、引风机、一次风机、冷却塔风机等大功率设备的耗电占比相对较大。

表1 某垃圾焚烧厂主要耗电设备数据

水泵和风机的节电措施一般包括:①设计时对水泵(风机)/电机的正确选型和匹配;②选择合理的扬程;③优化管道阻力;④变频调速控制;⑤改造水泵(风机)和叶轮;⑥对并联水泵组(风机),根据工况允许情况下,停止不必要的水泵(风机);⑦及时发现水泵(风机)性能下降,及时维修,保持性能高效运行。

其中措施①~④在焚烧厂设计阶段就已经完成,也可以利用焚烧厂停炉大修期间进行设备改造升级。对于已投运多年的焚烧厂,如何优化厂自用电率的重点还是考虑措施⑤~⑦,但是也面临着设备运行监控数据不完备,缺乏直观易用的监控、展示和分析工具等问题。

2 智能设备管理软件功能概述

近年来,企业开始思考基于控制系统,结合各类高技术软件、系统,利用信息化手段进行设备资产管理,而通过设备管理平台进行资产设备的管理和维护便是基于这一理念的重要产物。该平台主要通过焚烧厂现有的仪表,结合DCS,实现对设备运行状态、能耗的在线监测。从工艺的角度,该平台可以分析设备是否正常运行、是否达到最优工况。平台的另一大功能,是可以与历史数据库相结合,建立数学模型,通过数学算法,对设备运行的极限进行判断,对可能发生的故障、意外事故进行预测报警。通过平台实现预测性维护、能耗监测等,可确保设备稳定、高效运行,以不断提高焚烧厂产出。

2.1 设备管理便捷化、高效化

管理平台通过数据库接收设备相关仪表运行读数,通过平台上的模型对设备的关键运行指标进行计算与展示,便于运行人员及时了解设备的运行状态、能耗效率等。管理平台可通过公司网络直接访问,具有权限的员工,可以灵活使用平台,及时掌握设备运行状态,了解焚烧厂总体生产情况。

2.2 帮助提高设备运行效率

设备运行期间可能会有两种类型的损耗:一是由于设备本身的设计问题所造成的损耗;另一种则是由于运行过程中部分操作或处理不当所造成的。

在通过该平台建模时,可以将设备损耗类型界定清楚,并分别统计,便于量化,以帮助判断哪些损耗的影响比较大,以及这些损耗在一段时间、或是设备运行的整个生命周期能可能带来的损失。如果设备因为原设计原因会造成很大的损耗和能源浪费,则需要考虑是否更换设备。如果设备因为人员操作问题导致能效变得较低,则可以将相关情况记录分类,找出其中的原因,并及时去解决,避免后期出现同样状况。

智能设备管理平台软件的核心是根据设计参数、采集现场运行数据,并基于流体动力学、物料平衡、能量守恒等原理,对水泵和大型风机的运行进行机理建模,计算水泵和风机的工作点效率,和最高效率点对标,及时发现设备性能下降的趋势,并采取在线优化或离线修复措施,调整设备性能。

此平台功能主要包括设备性能图形化展示,数字计算分析,故障预警和提示,大数据的模式识别,以及优化措施的闭环管理等内容。

这套智能设备管理软件的另一个作用就是设备状态监测,根据监测的振动/电流/电压等参数,以大数据技术为工具,进行智能预测性维护、智能故障诊断一体化。此类软件可以结合设备运维领域的经验与工业大数据进行交互式智能分析,建立高效的数字化预测预警、诊断机制,可以评估设备的健康状态,帮助运行人员进行快速的故障风险预测、诊断、维护和修复,保障焚烧厂中关键设备的可靠性,降低非计划停机风险,给企业带来效益提升空间。

垃圾焚烧厂在特殊工况下(比如焚烧炉负荷大幅波动,或者启停阶段),能量损耗比较大。如果此类软件能够针对垃圾焚烧厂的特定工况的需求来进行进一步的开发,比如特殊工况自动调整设备运行数量或转速/负荷,则将会给企业带来进一步的效益提升。

3 智能设备管理软件应用案例

国外某公司在全球流程行业智能制造领域处于领先地位,能够提供传感器、高精度流量计和液位计、DCS/PLC 控制系统、APC 先进控制、流程模拟与仿真、智能设备管理系统、MES 生产制造执行系统、卓越运营管理系统等全方位一站式的产品和服务。智能设备管理系统自2022 年12 月份上线投用以来,已陆续接入全厂近50 多台大功率旋转设备,实现了设备能效的实时监测和能效降低原因的分析诊断,为大功率电机的工况调节和能效优化提供了可靠的决策依据。

通过对智能设备管理软件的应用,使现场能够随时进行横向、纵向对比能耗情况、关键参数、历史趋势情况等。

管理系统也可对模型计算出的预测性能与设备实际性能进行比较,实现对泵、风机、压缩机等关键设备的运行状况实时掌控,如图1 所示。

该设备智能管理软件还可通过数据分析、模式识别、预置算法、机器学习等方式对设备异常状况进行监测与预判,提高异常报警提前量,帮助运行人员更早做好异常情况的应对准备(如能耗增加提前预警)。最后,该平台可通过部分内置的算法,找出影响能耗的主要参数,为节能降耗提供建议。

4 结语

智能设备管理系统通过全面覆盖、闭环管理、持续监测、智能诊断、长期跟踪,可实现全厂各车间层级的能耗跟踪和历史趋势对比、以及能耗指标从数据收集到降耗措施落实全贯通,保证设备运行效率,从而支持焚烧厂不断提升经济效益和社会效益。