基于ARCHARD磨损模型的WR-CVT非连续接触钢丝绳磨损研究

张 武, 常浩文, 赵书阳, 韩飞燕

(西安科技大学 机械工程学院, 陕西 西安 710054)

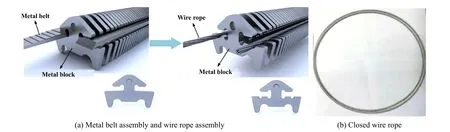

金属带式无级变速器(Metal belt continuously variable transmission, MB-CVT)具备良好的燃油经济性和极佳的驾驶舒适性等优点,被广泛应用于电动汽车及传统汽车[1].随着MB-CVT金属带研究的逐渐深入,国内外学者提出了一种新型的钢丝绳式无级变速器[2](WR-CVT),如图1(a)所示,钢丝绳式无级变速器利用成本更低的钢丝绳代替钢带以承受金属块中的张力.无接头钢丝绳[图1(b)]在CVT循环加减速过程中较易发生磨损断丝,作为WR-CVT的核心构件,无接头钢丝绳性能的优劣将直接影响WR-CVT的使用寿命.

Fig.1 Wire rope assembly and closed wire rope图1 钢丝绳组件和无接头钢丝绳

钢丝绳的失效形式主要有磨损、断丝和散股等[3],磨损主要出现在失效初期,钢丝经磨损累积易出现断丝等破坏性失效[4],绳丝间磨损主要以微动磨损为主[5],磨损深度会随着接触载荷和微动循环次数的增加而增大[6].迄今,国内外学者对钢丝绳磨损行为做了大量研究工作,Zhang等[7-8]通过开展大量钢丝微动摩擦磨损试验,发现磨损机理表现为磨粒磨损、疲劳磨损和氧化磨损,且磨损机理与接触载荷有关.后来,Cruzado等[9-10]通过摩擦磨损试验,探究了不同接触载荷和交叉角度对钢丝的微动磨损系数及磨痕影响,研究表明磨合磨损期对钢丝微动磨损体积起关键作用.

接触形式和摩擦磨损对钢丝绳寿命的影响也存在较大差异,钢丝绳在绕轮弯曲工况下,其严重磨损处位于与滑轮接触的侧股侧丝,磨损深度随滑轮直径增大而减小[11].Onur等[12]研究了滑轮转速和润滑对钢丝绳弯曲疲劳寿命的影响,Erdönmez等[13]对缠绕在滑轮上的钢丝绳进行了有限元分析,得到了弯曲状钢丝绳应力应变分布规律.李伦等[14]应用有限元法得到绳股内各丝张力随绳-轮接触弧长与钢丝绳捻距比值的变化规律.吴娟等[15]比较了弯曲状态下右交互捻钢丝绳与右同向捻钢丝绳应力变化幅度差异,结果表明右交互捻钢丝绳等效应力变化幅度高于右同向捻钢丝绳等效应力.综上所述,学者们虽然对绕轮弯曲钢丝绳力学性能和摩擦磨损做了大量研究,但均未在有限元分析中同时考虑钢丝绳的磨损和非连续接触.非连续接触较传统绳轮的连续接触磨损更严重[16],因此,对同时考虑非连续接触条件下的钢丝绳磨损有限元模型的研究是至关重要的.

为分析磨损对钢丝绳寿命的影响,基于Archard磨损模型结合网格自适应技术,用FORTRAN语言编写适用于WR-CVT钢丝绳非连续接触的Umeshmotion子程序,利用有限元分析磨损对钢丝绳不同接触参量的影响,并在自制的WR-CVT钢丝绳非连续接触磨损试验台上进行试验,观察钢丝绳非连续接触处微观形貌,揭示非连续接触条件下钢丝绳磨损机理.

1 WR-CVT结构及工作原理

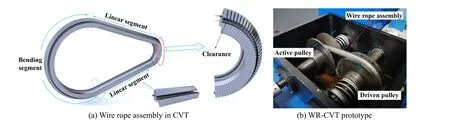

WR-CVT的核心部件由主、从动带轮和钢丝绳组件组成.如图2(a)所示,钢丝绳组件由300个厚度为2 mm的金属块和两条无接头钢丝绳组成.钢丝绳安装在金属块绳槽内.WR-CVT传动时,钢丝绳引导金属块的运动,大部分扭矩由金属块承担.主、从动带轮中心距不变,主动带轮锥面与钢丝绳组件间形成摩擦力推动钢丝绳组件,从而将动力传到从动带轮.变速时,通过轴向移动主、从动带轮,改变钢丝绳组件的工作半径,由于工作半径变化是连续的,进而达到连续变速的目的,WR-CVT样机如图2(b)所示.

Fig.2 WR-CVT structure图2 WR-CVT结构

钢丝绳在工作状态下有直、弯两种几何特征.而在弯曲段,金属块之间产生微小间隙,钢丝绳与金属块间的接触并非连续.在张力作用下,钢丝接触面会产生应力集中现象,进一步加剧钢丝绳的磨损.

2 WR-CVT非连续接触有限元模型

2.1 WR-CVT钢丝绳几何模型与材料参数

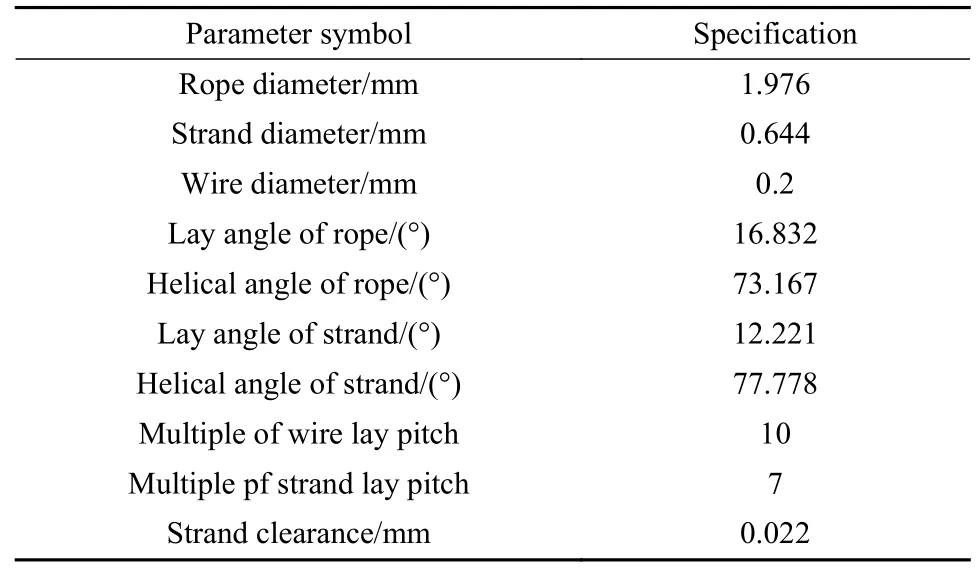

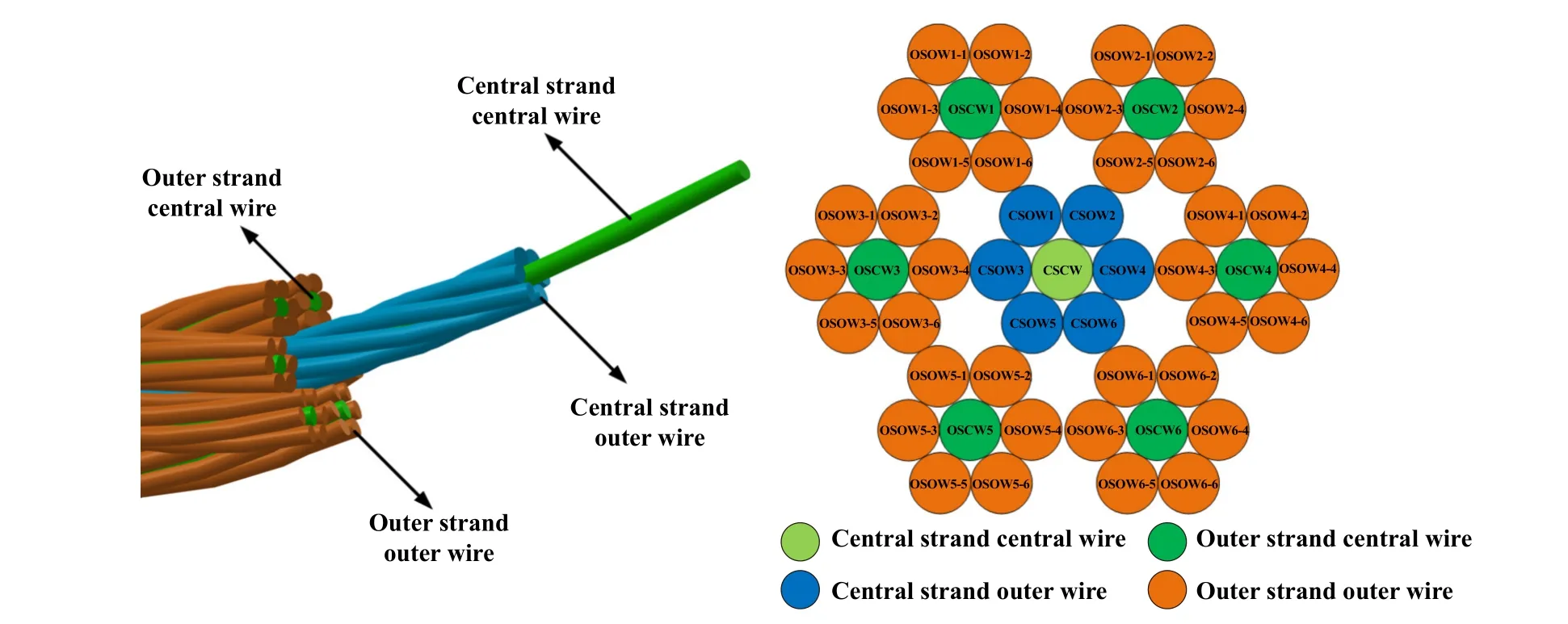

本文中以6×7+IWS右交互捻钢丝绳为研究对象,图3所示为该钢丝绳结构及各丝的编号.钢丝绳参数列于表1中,基于Frenet-Serret标架法[17]建立主动带轮在最小工作半径下(35 mm)传动比为0.483的钢丝绳模型.

表1 6×7+IWS钢丝绳几何参数Table 1 Geometric parameters of 6×7+IWS wire rope

Fig.3 Structure of 6×7+IWS wire rope图3 6×7+IWS钢丝绳结构

为提高计算效率,建立圆心角为15°的钢丝绳模型,同时将金属块简化为非连续绳槽,绳槽间隙0.6°,厚度为2 mm,钢丝绳装配图如图4所示,钢丝绳材料参数设置列于表2中.

表2 钢丝绳材料参数Table 2 Material parameters of wire rope

Fig.4 Geometric model of wire rope and rope groove图4 钢丝绳几何模型与绳槽

2.2 WR-CVT钢丝绳单元网格划分与接触属性

采用中性轴算法扫掠网格划分技术对钢丝绳划分网格,网格单元类型使用8节点六面体完全积分(C3D8).因钢丝绳在自由状态下钢丝与钢丝间有一定空隙,且在加载后钢丝绳会发生扭转,丝间接触情况复杂,接触位置会随时间变化而改变,故很难捕捉钢丝绳模型接触区域以进行局部网格细化,全局网格细化则会占用大量计算机内存与计算时间,因此需要确定合适的全局网格密度.经过试验计算并校核,最终钢丝绳与绳槽有限元模型如图5所示,模型共465 971个单元,795 386个节点.

Fig.5 Wire rope and rope groove finite element model图5 钢丝绳与绳槽有限元模型

数值模拟中丝间及绳槽接触选用主从接触算法在两接触体间传递,每根钢丝既做主面又做从面,Abaqus能识别两接触体是接触还是分离.切向行为接触属性由罚函数接触算法进行控制,法向行为选择软接触以改善收敛性.定义钢丝绳间及钢丝绳与绳槽间摩擦系数为0.2[16].

2.3 WR-CVT钢丝绳边界条件

在钢丝绳前、后两端分别建立参考点(Reference point,RP) RP1和参考点RP2以耦合端面相应节点,如图5所示.设置绳槽为刚体,令参考点RP2与绳槽所有节点进行耦合,并与钢丝绳后端面节点耦合,约束参考点RP2所有自由度.将钢丝绳前端面节点与RP1耦合,对RP1施以204 N[16]轴向拉伸载荷,作为加载端.

2.4 WR-CVT钢丝绳有限元模型验证

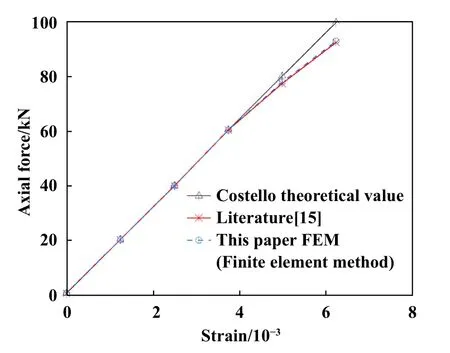

本研究中采用与文献[15]结果对比的方法,对弯曲段钢丝绳有限元模型进行验证,文献[15]模型为6×7+IWRC弯曲钢丝绳,通过设置相同的材料参数与边界条件和施加相同的载荷得到轴向力与应变关系图,如图6所示,研究结果能与文献[15]较好吻合,同时也给出了Costello理论值.因此,所建立的有限元模型是准确有效的.

Fig.6 Validation of model calculation results图6 模型计算结果验证

WR-CVT是在MB-CVT基础上进行改进,MB-CVT正常工作温度为80~90 ℃[18].随温度的升高,钢丝绳间摩擦系数会逐渐减小[19],摩擦系数越小,丝间应力也随之减小[20].为简化有限元模型,本文中并未考虑温度对钢丝绳的影响,摩擦系数对本文中接触应力等分布规律影响较小,仅会在有限元数值上较实际值偏大,但并不影响本文中最终结论.

3 WR-CVT钢丝绳磨损模型建立

本文中基于Archard磨损方程修正式[21],结合Abaqus ALE自适应网格建立磨损模型.Archard适用于有限元的修正方程为

式中:Δh(x,t)、p(x,t) 和 Δs(x,t)分别表示节点x的磨损深度、接触压应力以及滑移距离随时间t的变化,kl为磨损系数.为了保证计算精度并加速计算,采用循环周次跳跃技术,假设循环次数ΔN个循环内磨损速率保持不变,仿真计算时的1个循环周次对应试验分析时的ΔN个循环,故Archard修正磨损方程为

Madge等[21]指出当循环次数ΔN的取值过大时,结果不稳定会造成无法收敛,因此考虑到钢丝绳复杂接触的难收敛性,取ΔN=1000.文献[22]表明磨损系数在磨损过程中并非定值,磨损率随循环次数增加先减小再趋于定值.仿真中很难实现这点,故参考钢丝微动磨损试验[23]所获得的磨损系数取中间值,即kl=2.7×10-7.

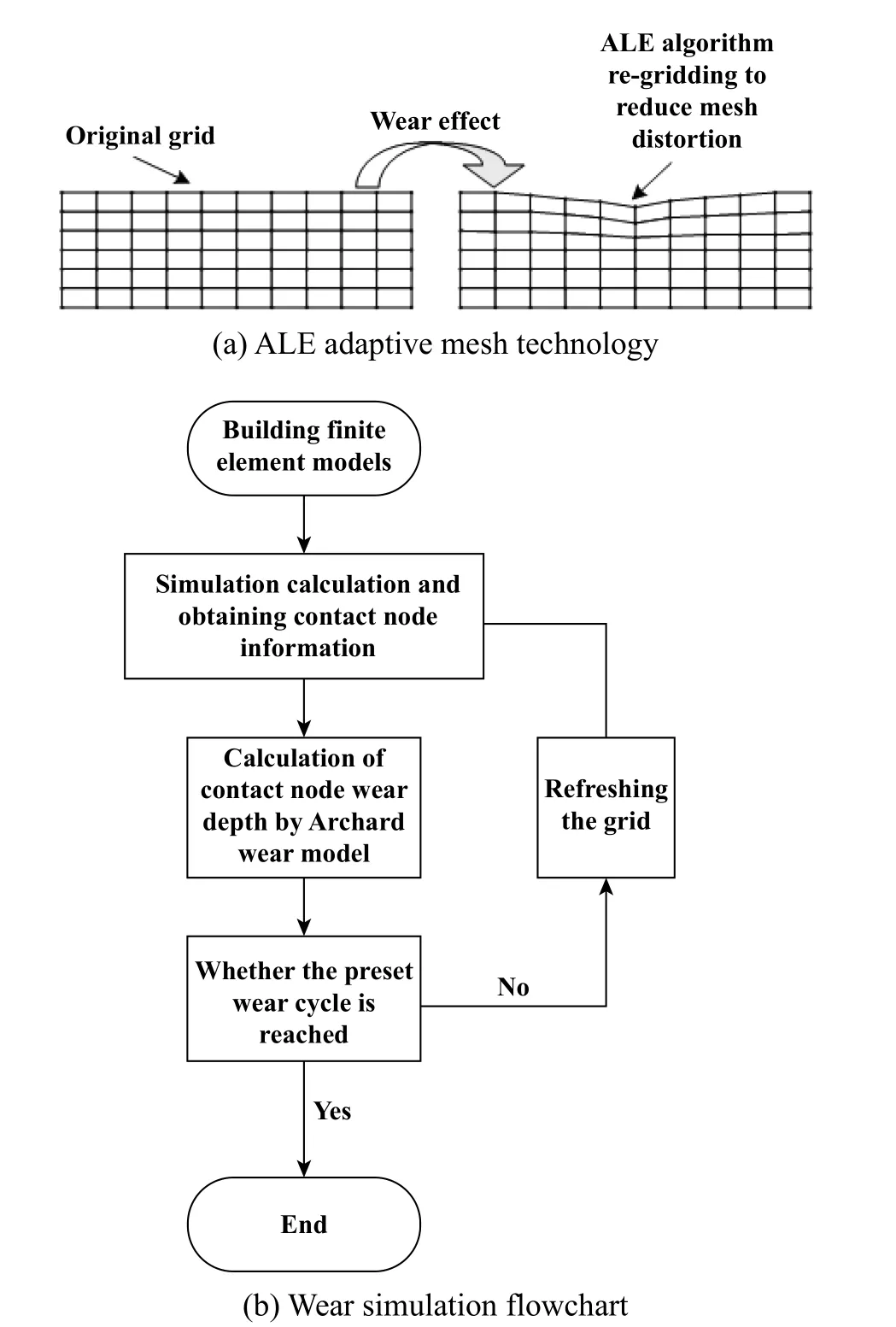

如图7(a)所示,仿真通过对ALE自适应网格进行控制以表征磨损.用FORTRAN语言编写适用于WR-CVT钢丝绳非连续接触磨损的Umeshmotion子程序.具体流程如图7(b)所示,Archard磨损模型计算各节点磨损深度,并将磨损深度作用于该节点移动,节点的移动会造成网格畸变,这时就需要ALE自适应网格技术对网格进行重新划分,直到达到预设磨损周期.本文中计算仿真了0~7 000磨损循环周次.

Fig.7 ALE adaptive mesh technology and wear simulation process图7 ALE自适应网格技术及磨损仿真流程

4 仿真结果分析

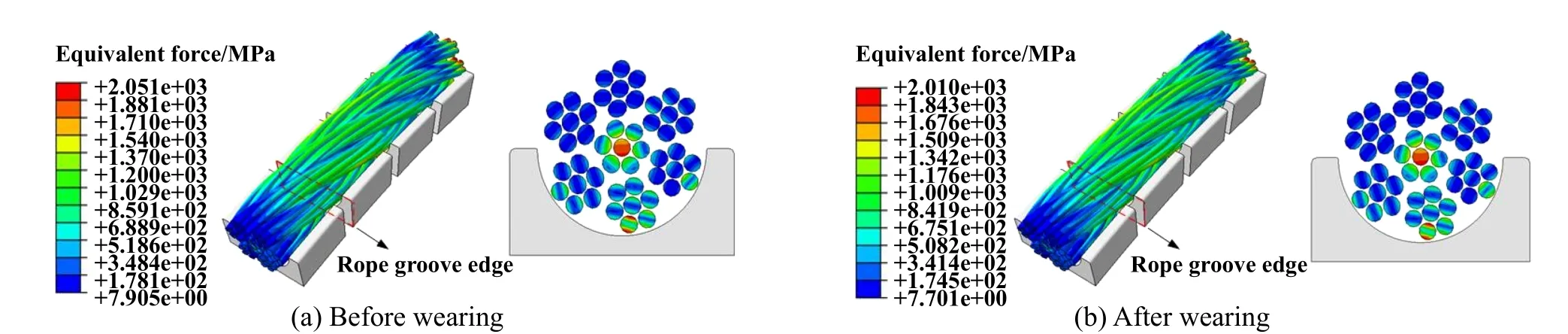

图8所示为磨损前、后钢丝绳整体等效应力和绳槽边缘截面应力云图.如图8所示,磨损前与7 000次循环磨损后钢丝绳应力分布一致,两端面钢丝绳应力值较中间段小,从钢丝绳截面应力可知,应力集中在中心股、中心丝和与绳槽接触的侧股侧丝,中心股芯丝由于没有螺旋结构,相较于其他钢丝应力较大.在轴向力作用下,钢丝绳与绳槽底端接触方式为点接触,进而接触部位易产生应力集中.

Fig.8 Equivalent force of steel wire rope图8 钢丝绳等效应力

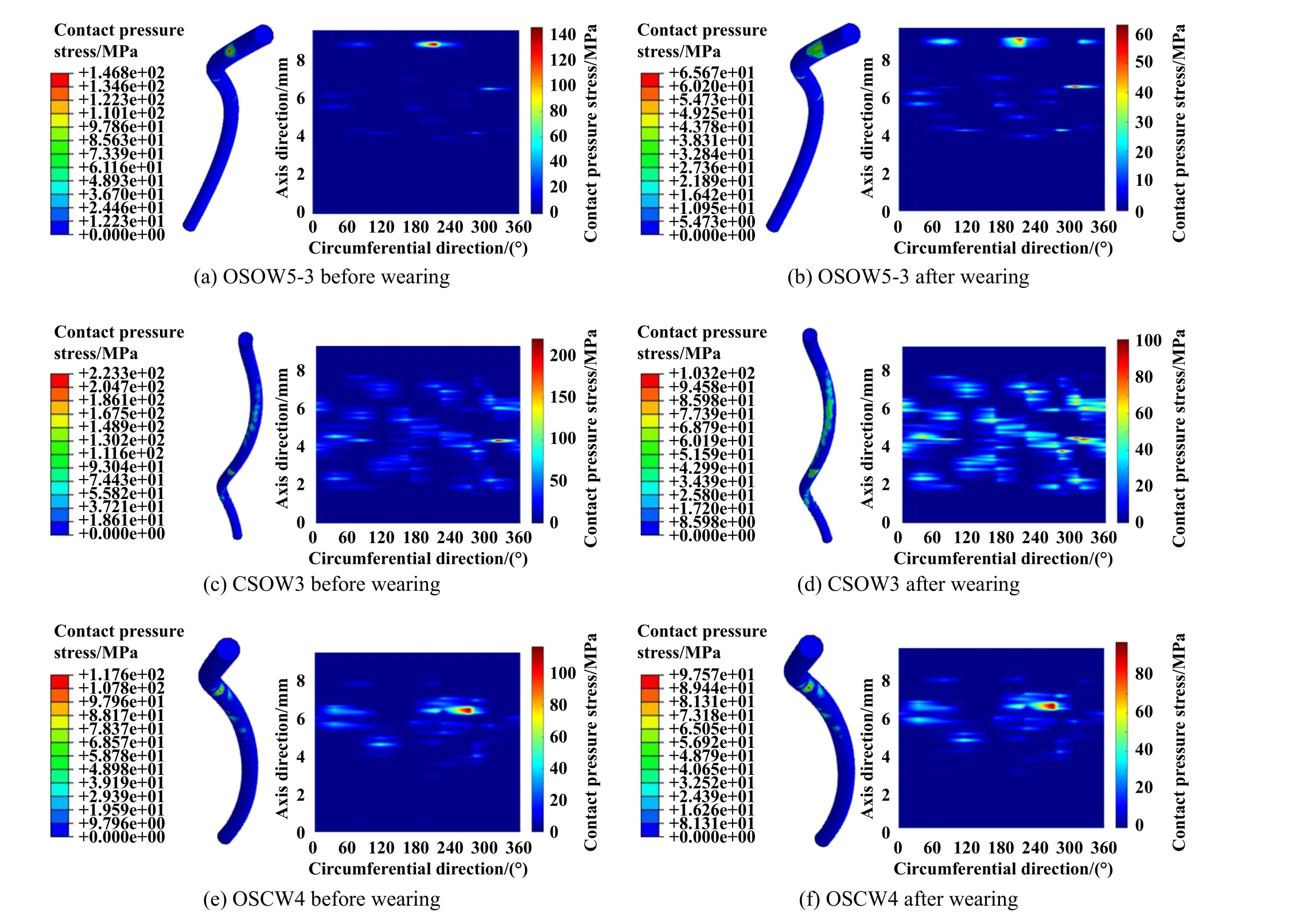

图9(a~f)所示分别为侧股侧丝OSOW5-3、中心股侧丝CSOW3和侧股芯丝OSCW4磨损前后接触压应力云图及轴向展开图,磨损前OSOW5-3、CSOW3和OSCW4的最大接触压应力分别为146.8、223.3和117.6 MPa,磨损后分别为65.67、103.2和97.57 MPa.轴向展开图可以看出磨损后的各丝接触区域更广.更大的接触范围使得接触压力可以分摊到更多的位置,进而接触压应力集中部位的数值减小.

Fig.9 Contact compressive stress and axial expansion diagram before and after wire rope wearing图9 钢丝绳磨损前后接触压应力云图及轴向展开图

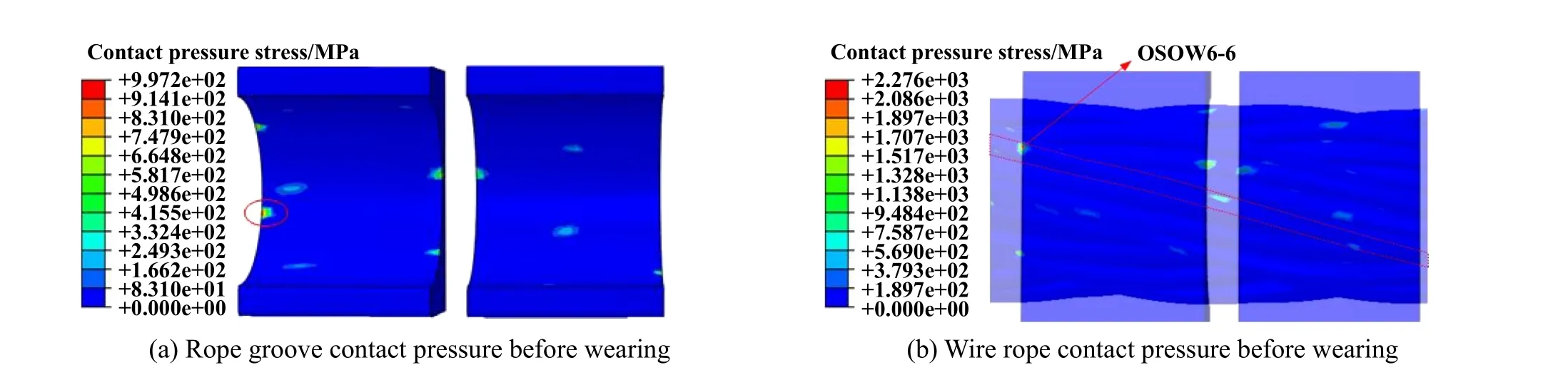

图10所示为磨损前绳槽与钢丝绳接触压应力云图,绳槽间隙边缘处,由于钢丝绳与绳槽接触面积小,此处更易产生应力集中,本文中重点研究与此处接触的侧股侧丝OSOW6-6.

Fig.10 Contact pressure stress of wire rope图10 钢丝绳接触压应力

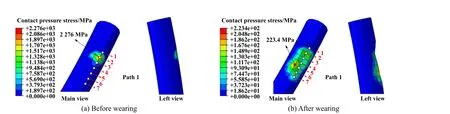

图11所示分别为磨损前与磨损后OSOW6-6的接触压应力云图,磨损前,绳槽与OSOW6-6的接触面仅发生滑移,应力峰值出现在与绳槽边缘接触处,在磨损的作用下,如图11(b)左视图所示,OSOW6-6接触边缘的部分材料被移除,材料的移除缓解了接触边缘的应力集中水平,同时接触压应力最大值的位置发生了变化.最大接触压应力数值由磨损前的2 276 MPa变为磨损后的223.4 MPa.

Fig.11 OSOW6-6 contact pressure stress图11 OSOW6-6接触压应力

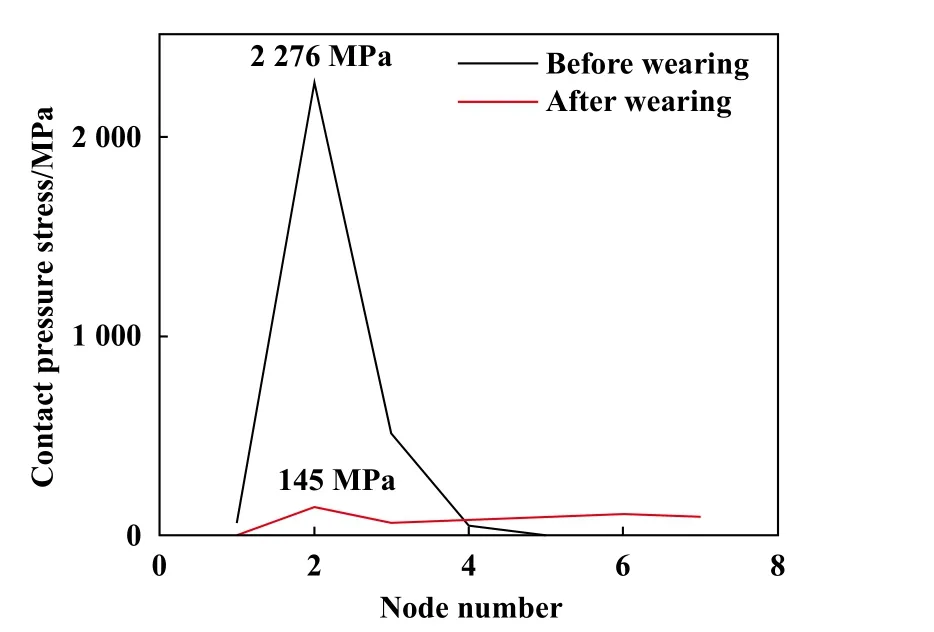

沿图11所示路径1提取接触部位7个节点做进一步研究,如图12所示,接触压应力峰值出现在2号节点处,即OSOW6-6与绳槽边缘接触处,未磨损时的接触压应力为2 276 MPa,磨损后降至145 MPa,下降幅度为93.6%.磨损显著降低了接触压应力峰值,与此同时,从5号节点开始,产生新的接触压应力值,说明磨损区域进一步扩大,云图也能看出磨损范围扩大.

Fig.12 Change in contact pressure stress of OSOW6-6 before and after wearing图12 磨损前与磨损后OSOW6-6的接触压应力变化

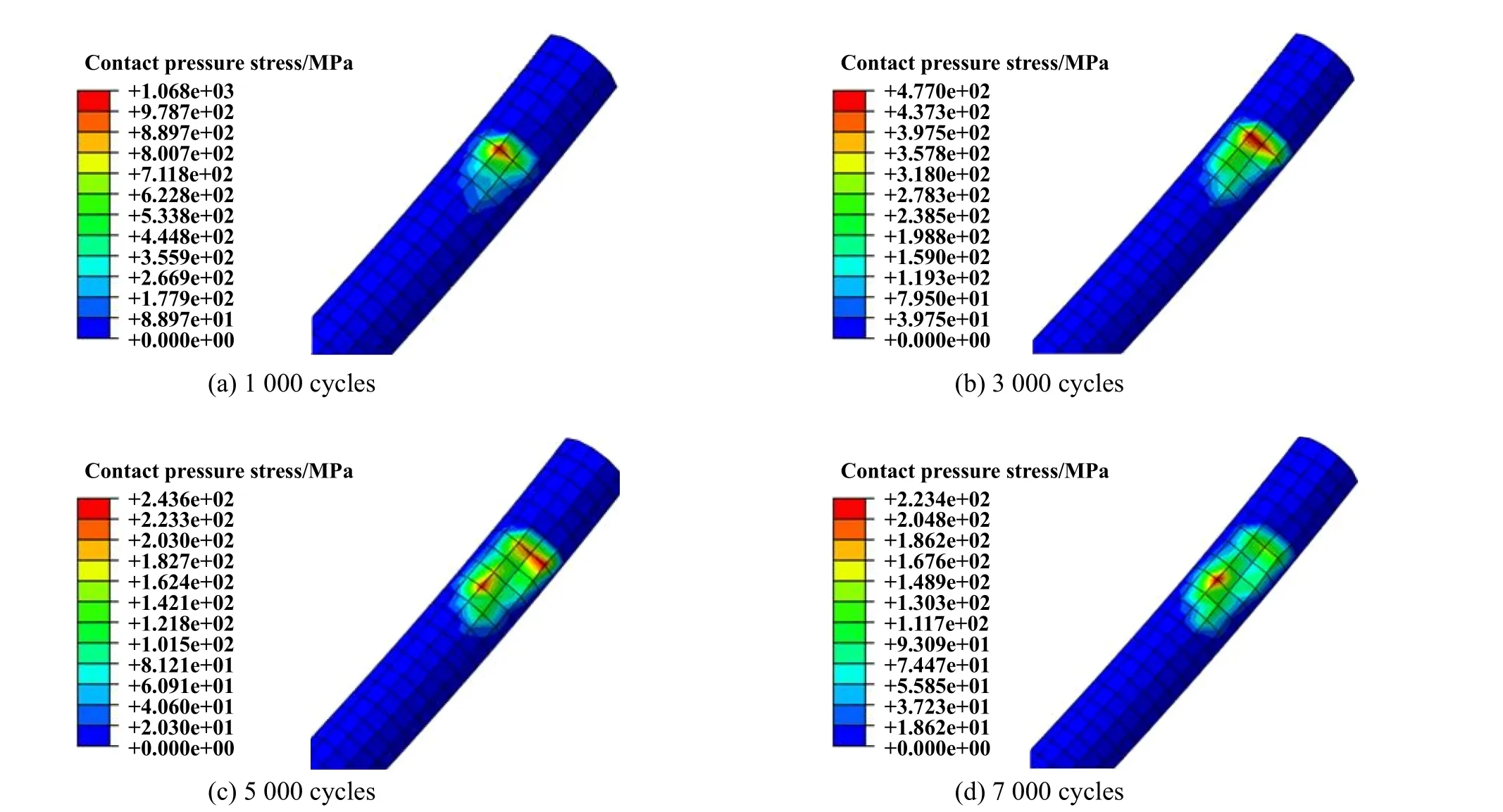

OSOW6-6不同循环次数下的接触压应力如图13所示,钢丝拥有独特的螺旋结构,在受到一定拉伸载荷后会出现扭转和伸长,在扭转和变形的双重作用下,OSOW6-6与非连续绳槽接触产生磨损.随磨损的进行,磨损循环次数为1 000时出现点状应力集中区,磨损循环次数为3 000时出现线状应力集中区,表明钢丝与绳槽接触区域逐渐由点接触变为线接触.在磨损循环次数达到5 000次时,应力集中区沿着钢丝轴向移动,钢丝磨损面逐渐崎岖,同时钢丝发生了微小扭转,进而出现了新的应力集中点,最终在磨损循环次数为7 000次时,接触应力最小,接触形式变为面接触,磨损区域进一步扩大.

Fig.13 OSOW6-6 contact pressure stress cloud at different cycles: (a) 1 000; (b) 3 000; (c) 5 000; (d) 7 000图13 不同循环次数下OSOW6-6接触压应力云图:(a) 1 000;(b) 3 000;(c) 5 000;(d) 7 000

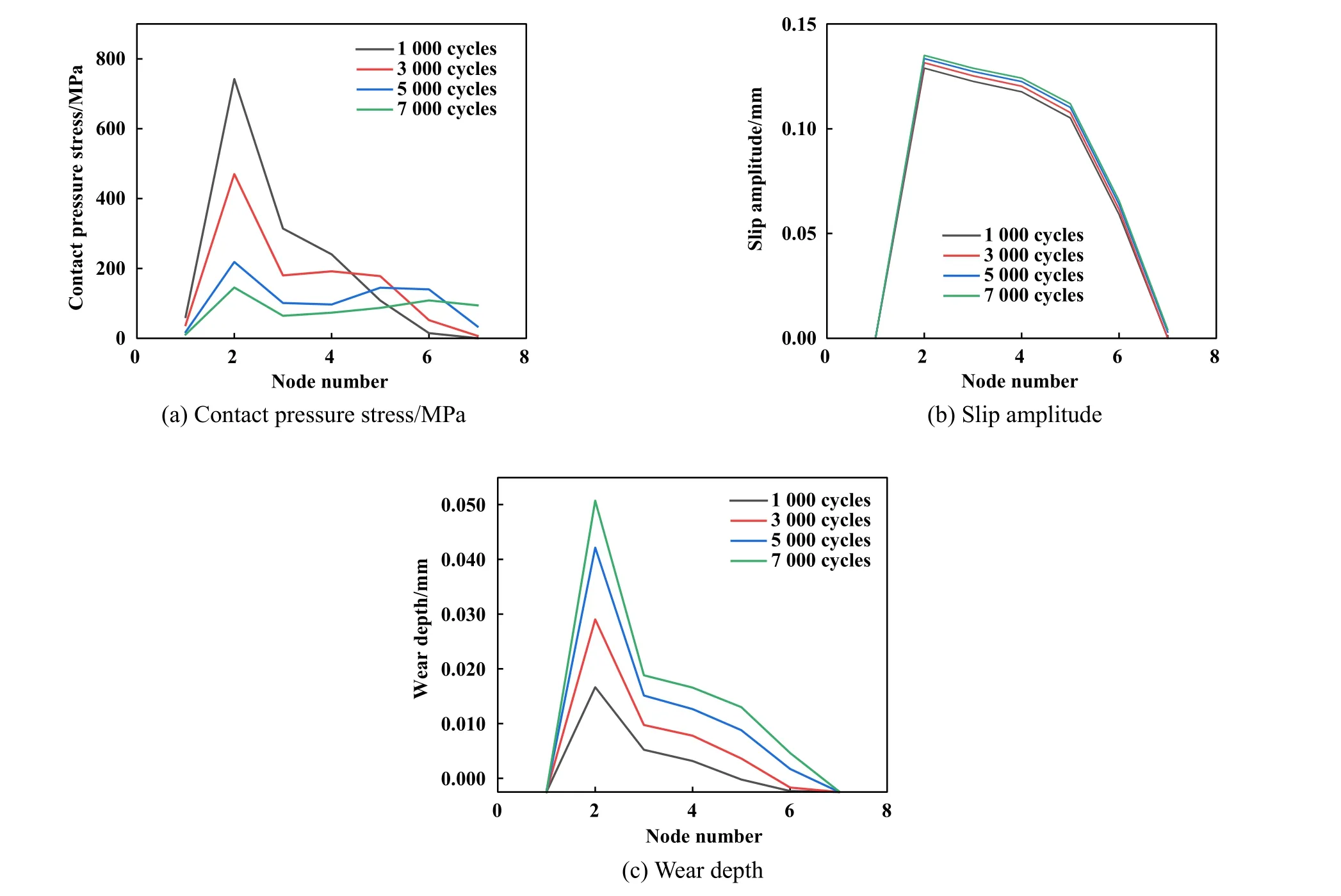

图14(a)所示为不同循环次数下OSOW6-6沿路径1方向的接触压应力变化图,2号节点能够明显看出随循环次数的增加,接触压应力逐渐降低.5号节点处,磨损循环次数为3 000时,新的应力峰值产生,而随后在磨损作用下逐步降低,相同的情况也出现在6号节点处,循环次数为5 000时形成新的峰值,随后在循环次数为7 000时降低.可以得出,随着磨损的作用,钢丝接触的区域不断扩大,新的应力集中将产生,同时该处接触压应力随着循环次数会进一步释放.

Fig.14 Contact pressure, slip amplitude and wear depth of OSOW6-6 at different number of cycles图14 不同循环次数下OSOW6-6的接触压应力、滑移幅值以及磨损深度

不同循环次数下侧股侧丝OSOW6-6滑移幅值变化如图14(b)所示,从图中可以看出最大滑移幅值出现在2号节点处,为0.135 mm.不同循环次数下的滑移幅值变化规律基本一致,随着循环次数的增加,滑移幅值逐渐增加,节点2处1 000~3 000、3 000~5 000和5 000~7 000循环下滑移幅值增长率依次为2.1%、1.9%和0.7%,增长幅度在下降,这是因为循环载荷的作用,各钢丝间的挤压逐渐减小,加上钢丝绳与绳槽间存在摩擦系数,对滑移量的增加具有一定抑制作用[24],最终导致滑移幅值的增长缓慢.

OSOW6-6在不同循环次数下的磨损深度如图14(c)所示,不同循环次数下,最大磨损深度出现在节点2,磨损深度在循环次数为7 000时达到最大,约为0.053 2 mm.随着循环次数的增加,磨损深度不断增大,节点2处1 000~3 000、3 000~5 000和5 000~7 000循环下磨损深度增长率依次为64.6%、38.4%和21.9%,磨损深度的增长幅度在下降.依据Archard磨损方程,磨损深度随着接触压应力和滑移幅值的增加而增加,滑移幅值增长幅度的减小是造成磨损深度增长缓慢的原因.

5 钢丝绳非连续接触磨损机理分析

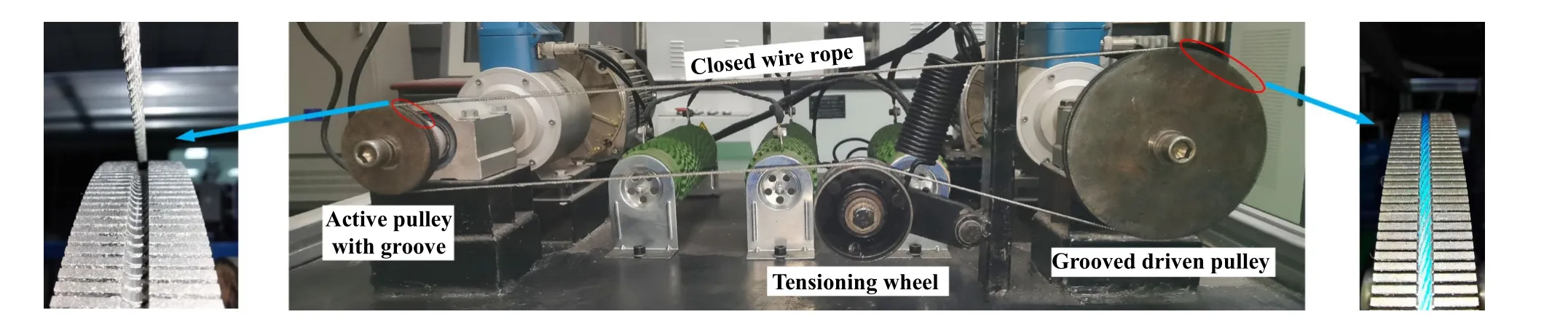

为进一步分析极易导致钢丝磨损的绳槽边缘处钢丝的磨损机理,进而验证有限元仿真的正确性,使用如图15所示的WR-CVT钢丝绳非连续接触磨损试验台进行非连续接触钢丝绳磨损试验,其由电机、负载加载器、带轮、张紧装置及其他附属装置组成.电机驱动主动带轮,试验所用的6×7+IWS无接头钢丝绳带动从动带轮,从动带轮与负载加载器同轴.通过刻有槽的主动带轮和从动带轮模拟WR-CVT弯曲段的非连续工况.主、从动带轮的半径分别为70和145 mm,传动比为0.483.为方便后续工作,区分钢丝与绳槽接触部分,将无接头钢丝绳与带轮非接触部分进行染色处理.利用JP-008超声波清洗机对试验后的钢丝绳试样进行清洗,借助Gemini360扫描电镜(SEM),对试验后与带轮接触的侧股侧丝钢丝绳磨痕形貌进行观测.

Fig.15 WR-CVT wire rope discontinuous contact wear test bench图15 WR-CVT钢丝绳非连续接触磨损试验台

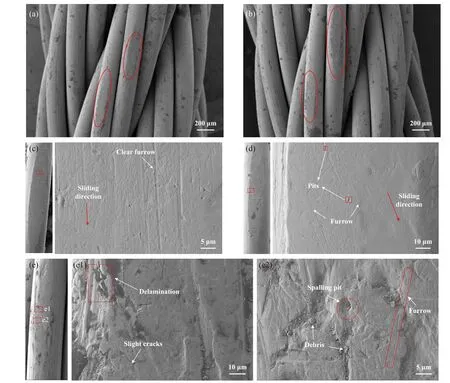

截取不同位置钢丝绳进行观察,得到如图16所示钢丝绳微观形貌的SEM照片,其中图16(a~b)所示为整段钢丝绳磨损形貌,图16(c~e)所示为局部钢丝磨损形貌.图16(a~b)可清楚看到钢丝表面出现较明显的扁平状磨痕,表明钢丝绳表面与绳槽接触磨损出现面接触,同时在一定程度上验证了磨损后有限元结果的正确性.由图16(c)可知,接触面沿滑移方向存在明显犁沟及擦伤,犁沟的宽度与长度均不等.如图16(d)所示,接触表面存在颗粒脱落造成的凹坑和大量条痕.磨屑作为第三体,对基体产生犁沟作用.由图16(e1)可知,磨损严重处接触面凹凸不平,剪切破坏使接触面材料发生挤压变形,形成高低不平的形貌,呈现塑性变形、剥层现象和微裂纹.如图16(e2)所示,接触面出现强烈的塑形变形、少量的犁沟、材料剥落形成的剥落坑和微小磨屑.因此,WR-CVT非连续接触下钢丝绳的磨损机制以磨粒磨损、黏着磨损和疲劳磨损为主.

Fig.16 SEM micrographs of WR-CVT wire rope discontinuous contact wear profile: (a~b) full length wire rope; (c~e) partial wire图16 WR-CVT钢丝绳非连续接触微观形貌的SEM照片:(a~b)整段钢丝绳;(c~e)局部钢丝

6 结论

本研究中基于ARCHARD磨损理论,建立了WRCVT钢丝绳非连续接触有限元模型,所建立的有限元模型考虑了磨损,更贴近钢丝绳的实际运行工况.研究了磨损对钢丝绳接触参量的影响,又利用自制的试验台,揭示了非连续接触钢丝绳的磨损机理.得到以下结论:

a.磨损后钢丝绳各丝间接触区域增大,接触压应力有不同程度的减小.最大磨损深度出现在钢丝与绳槽边缘非连续接触处.

b.随着磨损循环次数的增加,钢丝表面材料被移除,绳槽边缘接触处的钢丝接触压应力显著减小,应力集中点沿钢丝轴向运动,滑移幅值和磨损深度在不断增大,而增长幅度在下降.

c.钢丝绳非连续接触的磨痕沿钢丝轴向呈现椭圆状,接触面存在颗粒脱落造成的凹坑,大量犁沟和擦伤,磨损严重处呈现严重塑性变形、剥层现象和微裂纹、材料剥落形成的剥落坑和微小磨屑,磨损机理为磨粒磨损、黏着磨损和疲劳磨损.