非能动核电厂钢制安全壳顶封头拼装支架优化设计

王燕辉,张学勇,王奕清,王成才,杨照东

(山东核电设备制造有限公司,山东 海阳 265118)

非能动压水堆核电厂钢制安全壳是一个独立的圆柱形立式钢容器,由上、下两个椭圆形的封头及中部筒体组成。一方面,钢制安全壳提供承压和容器屏蔽的作用,防止反应堆系统释放的放射物或危险废液向外释放;另一方面,钢制安全壳容器本体也是非能动安全壳冷却系统(PCS)的主要组成部分,作为非能动安全壳冷却传热面,将安全壳内的余热导出到外部大气环境中[1]。在严重事故工况时,通过在顶封头顶部喷淋冷却水,钢制安全壳外表面形成冷却水膜,保证在免于人员干预的情况下,72 h内持续通过冷却水膜将安全壳内部产生的热量带走[2]。

为达到严重事故下水膜冷却效果,要求顶封头的形状偏差向内外不超过壁厚的1倍。先前的两款顶封头拼装支架[3,4],可以完成顶封头组装、运输的功能,但在制造成本、匹配顶封头拼装、保障形状尺寸精度和运输等方面,还有一定的提升空间。本文介绍了一种新型顶封头拼装支架,在缩短组装工期、降低制造成本、简化顶封头运输等方面均有显著的效果。

1 钢制安全壳顶封头简介

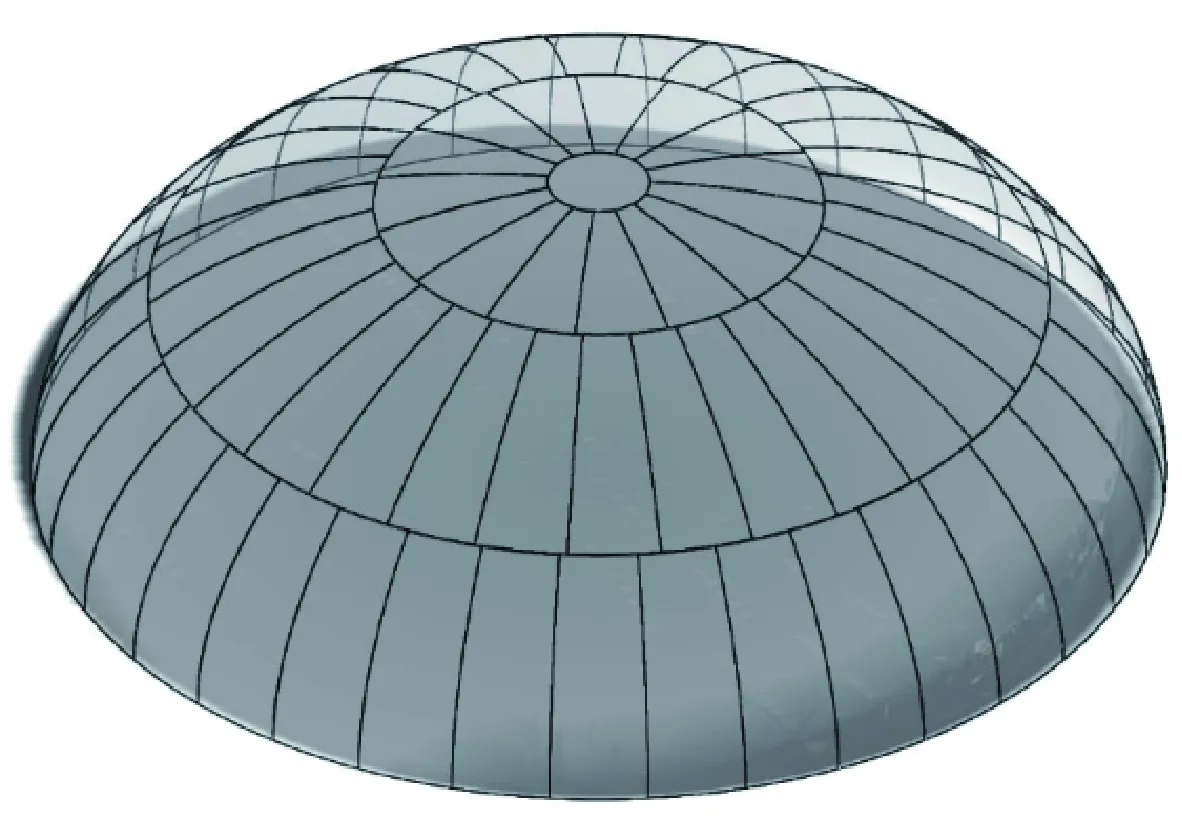

钢制安全壳顶封头为椭圆形封头,内直径约40 m,高约12 m,壁厚约42 mm,由4层瓣片组成[5]。典型结构如图1所示。

图1 典型顶封头结构示意图Fig.1 The typical top head structure

顶封头采用模块化制造,组焊成整体后,再吊装至核岛与筒体进行组对焊接,并且顶封头尺寸较大,为典型的薄壁构件[6]。

2 顶封头拼装支架结构形式

顶封头采用由外向内、由下向上的拼装顺序,通过拼装支架对封头瓣片提供支撑,使其形状满足公差要求[7]。

2.1 原拼装支架结构形式

三门核电一期项目顶封头拼装支架由两部分组成,最外圈是独立的固定支撑,内圈是整体式钢结构框架。拼装支架需提前在封头拼装场地组装成整体。拼装支架与顶封头组装效果如图2所示。

图2 原顶封头拼装支架组装图Fig.2 The original assembling of the top head assembly support

经项目经验及分析,该拼装支架在使用过程中存在如下不足。

1)支架设计钢材耗用量较大(超过300 t),制造成本高。

2)支架拼装安装周期较长。由于顶封头和底封头共用拼装场地,待2号机组底封头移出后,才具备条件开展顶封头拼装支架的安装和1号机组顶封头的安装。顶封头拼装支架安装工期越长,越挤占顶封头拼装工期。

3)顶封头运输时,支撑平台下方的立柱都需要拆除,工作量较大,增加运输前的等待时间。

4)2号机组顶封头拼装时,拼装支架复位安装工期长。

2.2 新型顶封头拼装支架

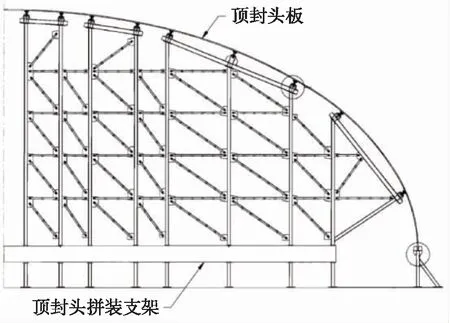

针对顶封头结构形式、拼装工艺以及原有拼装支架存在的不足,设计了一种新型拼装支架。新拼装支架分三部分,包括最外圈的钢支堆、第二圈的支撑柱以及内圈的中心支架,如图3所示。

图3 新型顶封头拼装支架整体示意图Fig.3 The overall schematic of the new top head assembly support

图4 封头瓣片与新型拼装支架的位置关系Fig.4 The position relation between the head flap and the new assembly support

2.2.1 钢支堆

钢支堆位于拼装支架的最外圈,在封头拼装期间,支撑固定第一层封头瓣片的下端面。待顶封头拼焊完后,钢支墩是整个顶封头的重要承载支撑。

钢支堆的数量与最外圈顶封头瓣片的数量相同,布置于第一层封头瓣片拼接纵焊缝处。

2.2.2 支撑柱

支撑柱负责支撑、调整第一层封头瓣片的上部,每隔一块封头瓣片设置1个支撑柱(例如仅圆周序号为奇数的瓣片设置支撑柱),位于第一层封头瓣片上端中心位置。通过2个下部钢支堆和1个上部支撑柱,构成一块瓣片的支撑、调整结构。支撑柱的上下均为铰接结构,上端铰接方便调整瓣片的高度,下端铰接方便后续支撑柱的放倒和拆除。

2.2.3 中心支架

中心支架由底部支腿、八角形立柱、中部异形斜支撑及顶部内外两圈环梁组成。内外环梁上分别设置调整封头瓣片形状的立柱,外环调整支撑点位于第二层封头瓣片与第三层封头瓣片环缝处,内环梁调整支撑点位于第三层封头瓣片与第四层封头瓣片环缝位置。

2.2.4 拼装支架与封头的连接立柱

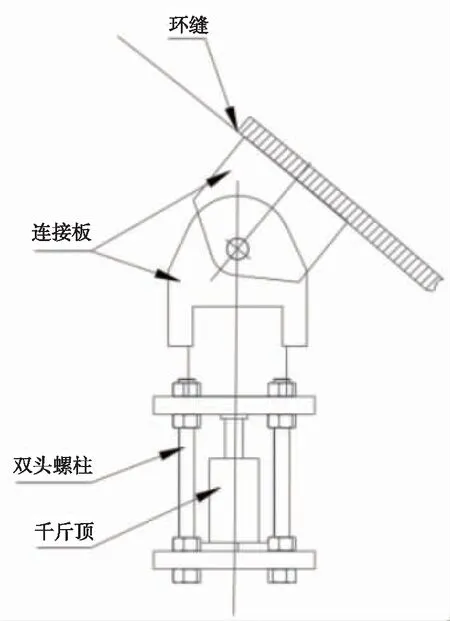

拼装支架的支撑柱、内外环梁顶部均设置有用于支撑、调整顶封头瓣片的小立柱,如图5所示。小立柱端部的连接板与焊接在封头内表面的连接板通过销轴连接,小立柱连接板与底部法兰通过四套双头螺柱连接。顶封头组对调整阶段,在小立柱内部设置千斤顶调整顶封头瓣片就位标高。

图5 小立柱示意图Fig.5 The schematic of the small support column

3 新支架的工程应用

新型顶封头拼装支架已经在“国和一号”示范工程钢制安全壳顶封头拼装工程中得到了实际应用,应用效果较好。

3.1 施工前准备工作

顶封头拼装前,对拼装支架进行测量放线。在拼装场地测定钢支堆、支撑柱底板及中心支架支腿底板的位置,并预埋地脚螺栓或设置膨胀螺栓。

3.2 钢支堆对封头瓣片的固定

钢支堆通过地脚螺栓或膨胀螺栓固定在基础上之后,对上表面进行水平度测量,并设置垫铁调平。调平后,在顶部设置坡口保护器,保护顶封头下部坡口在施工过程中免受磕碰,并且保证封头下端半径满足设计要求,避免与筒体组对时环缝错边量超出规范要求。

3.3 支撑柱的就位

支撑柱结构由底部连接板、中间支柱以及顶部小立柱三部分组成。

利用设置在基础上的地脚螺栓将底部连接板固定。小立柱与中间支柱利用紧固件连接,同时与焊接在第一层封头瓣片上的连接板通过销轴连接。中间支柱随第一层封头瓣片的吊装而直立。第一层封头瓣片下部坡口两端分别就位于两个钢支堆的坡口保护器内,并将中间立柱与底部连接板通过销轴连接。

第一层封头瓣片就位后,在支撑柱端部的小立柱内设置千斤顶对封头顶部标高进行调节。

支撑柱的数量是第一层封头瓣片数量的一半,吊装时,需间隔吊装。相邻由支撑柱支撑的瓣片(如1号瓣片和3号瓣片)调整就位后,通过纵焊缝之间的卡具和挡板,支撑调整中间瓣片(如2号瓣片)就位。插空吊装法如图6所示。

图6 第一层封头瓣片插空法安装示意图Fig.6 The plug-in installation of the first layer of head plates

3.4 中心支架的拼装及固定

中心支架八角形立柱下部为8根支腿,每根支腿通过拆卸地脚螺栓分为上、下两截。在顶封头运输时,可根据运输车辆情况进行拆除。

八角形立柱上设置异形斜支撑,作为端部内、外环梁的基础,保证环梁的水平,并且均匀地将压力传递到地面,避免局部受力不均而出现倾斜。

中心支架顶部内、外环梁上设置的小立柱数量分别等于第二层及第三层封头瓣片的数量,分别支撑于第二层及第三层封头瓣片上部坡口的中心。

顶封头运输时,中心支架通过八角形立柱承载在运输小车上,上部可对封头提供足够的支撑,运输车辆与顶封头、拼装支架的位置关系如图7所示。

图7 新型拼装支架运输车辆布置图Fig.7 The layout of transport vehicles for the new assembly support

4 新型拼装支架优势

通过工程实践发现,新型顶封头拼装支架,在节省成本、缩短工期方面均有显著的效果。

(1)支架制造快捷,成本低

原拼装支架钢结构的总重量约330 t,并且各立柱和斜撑之间均通过紧固件连接,结构比较复杂。新拼装支架经优化后仅重135 t左右,支架材料减少约60%,节省制造成本。

因新型拼装支架用材减少,相比原拼装支架,车间制造周期可缩短约1个月。

(2)便于顶封头组装形状的调整

新型拼装支架利用顶部小立柱内设置的千斤顶对封头瓣片形状进行调节,测量合格后,将紧固件拧紧,并利用支撑板替换千斤顶位置,避免千斤顶长久承载。销轴连接的连接方式不仅可以为封头瓣片提供更好的支撑,还能保证拼装支架在运输过程中更加稳定。相对于原拼装支架点接触的支撑方式,新型拼装支架的在端部的小立柱调整更加方便,且封头瓣片拼装精度及稳定性更高。

(3)缩短顶封头的拼装工期

采用原拼装支架时,需待顶封头拼装支架组装完毕后才能开展顶封头瓣片的拼装。新型支架仅完成部分外圈钢支堆及上部的坡口保护器安装后就可开展第一圈瓣片的组装,支撑柱随封头瓣片的吊装同时就位。在第一层封头瓣片焊接过程,可同期开展中心支架的拼装,通过底封头瓣片拼装与支架安装的交叉施工,可实现提前1.5个月开展顶封头的拼装工作。

采用原拼装支架,需待1号机组顶封头吊装就位后,将原拼装支架整体返回安装后才能开展2号机组CVTH的拼装工作。而采用新型拼装支架,当1号机组顶封头运输出拼装场地后,就可以恢复外圈钢支堆和中间支撑柱,开展2号机组第一层封头瓣片拼装工作。相比原方案,可为2号机组顶封头争取3周左右的时间提前开展拼装。

按双机组合计,在钢制安全壳拼装关键路径上,至少可节省约2个多月拼装工期。

(4)减少顶封头运输前的支架拆除等待时间

采用原拼装支架,顶封头整体拼装完毕后,在运输之前,才能开展拼装支架下方影响进车和站位的边缘固定杆拆除工作,累计需要拆除16个固定杆,并且需要在拼装支架下部设置专用运输托架。

采用新型拼装支架,当第一层瓣片拼焊形成一个圆周后,就可以放倒拆除支撑柱;顶封头整体拼焊完运输前,仅需要移走12个钢支堆和拆除中心支架2根支腿的下半截即可。拆除、安装工作量较少,减少顶封头运输前的等待时间。

(5)便于二次重复使用复位安装

采用原拼装支架,顶封头拼装支架支撑平台以上部分和顶封头一同运输,当2号机组复用时,需要对整个支撑平台下放的支撑柱进行复位对中和安装,由于支架尺寸大,复位对中耗时长。

采用新型拼装支架,顶封头整体拼装完成后,由位于边缘的4台运输车和1台中间支撑承载运输车实现整体运输。整体拼装复位时仅需要将中心支架部分复位安装,复位安装支架尺寸小,复位对中支柱少,复位安装简单、快捷。

5 结论

相比原拼装支架,新型顶封头拼装支架具有结构简单、瓣片调整和封头运输方便、缩短顶封头拼装工期等优点,可以为其他大型封头的拼装提供工程参考。