Cr涂层厚度对锆合金包壳GTAW焊缝组织与性能的影响分析

陈兵兵,冯 亮,李思功,张学粮,廖业宏

(1.中广核铀业发展有限公司,广东 阳江 529500;2.中广核研究院有限公司,广东 深圳 518000)

日本福岛核事故后,为了提高燃料元件抵抗严重事故的能力,耐事故燃料的研发受到世界各核电强国的广泛重视[1]。相关研究[2-5]重点介绍利用对包壳材料性能的改进以提升燃料元件在事故条件下的整体安全性,通过在锆合金包壳管表面涂覆一定厚度的特制涂层,提高包壳管在高温蒸汽环境下的抗高温氧化性能,从而抑制锆-水反应的发生。近年来,针对镀Cr涂层的概念研究取得明显进展[6,7],但有关Cr涂层包壳焊接性能的研究仍然较少,商用核级锆合金材料对合金成分和性能均有严格的控制和要求,尽管有文献指出Cr作为添加元素有利于改善锆合金的耐腐蚀性能[8-10],但焊接过程复杂,Cr涂层与多种元素作用,对焊接接头整体的结构和性能均会产生影响。本文以锆铌合金包壳管为基材,对不同Cr涂层厚度的管材进行焊接试验,研究了涂层厚度对锆合金GTAW接头组织结构和性能的影响。

1 材料及工艺

1.1 材料特性

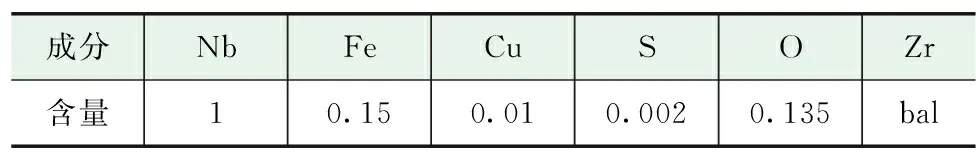

本试验采用国产锆铌合金母材,其中管材尺寸为φ9.5 mm×δ0.57 mm,管材的主要成分见表1,管材外表面为磁控溅射的纯Cr涂层,焊接试验选用涂层厚度0 μm、15 μm、20 μm和25 μm四种规格。配合的端塞由锆合金棒材加工成适配的结构,具体如图1所示。焊接前Cr涂层管材与实体端塞先通过过盈配合的形式进行机械压合,形成图1的配合结构,再开展焊接试验。

图1 接头焊接示意图Fig.1 The schematic of joint1—包壳管;2—Cr涂层;3—配合面;4—钨极;5—取样区;6—焊缝;7—端塞

表1 母材化学成分(wt%)Table 1 The chemical composition of base material (wt%)

1.2 焊接工艺

焊接试验选择用于燃料棒制造的成熟GTAW工艺,采用抽真空后充氦气的方式对焊接过程进行保护,以降低N2、O2等杂质气氛对焊缝的影响,焊接主要参数见表2。

表2 焊接工艺参数Table 2 Welding parameters

2 结果与分析

2.1 宏观成型状态

通过接头的横截面宏观形态可以看出,与相关研究相似,Cr涂层接头均有点状特征的出现,且随着涂层厚度的增加点状特征增多。此外,受脉冲电流的冲击作用,点状特征形成明显的分层现象,主要在焊缝中、下层富集,具体如图2所示。Cr涂层还明显影响焊缝熔深,如图3所示,即Cr涂层厚度少量增加也造成熔深的显著降低,三种涂层管均出现未焊透缺陷。

图2 焊缝截面形态Fig.2 The joint section morphology

图3 Cr涂层厚度对熔深的影响Fig.3 The influence of Cr coating thickness on penetration

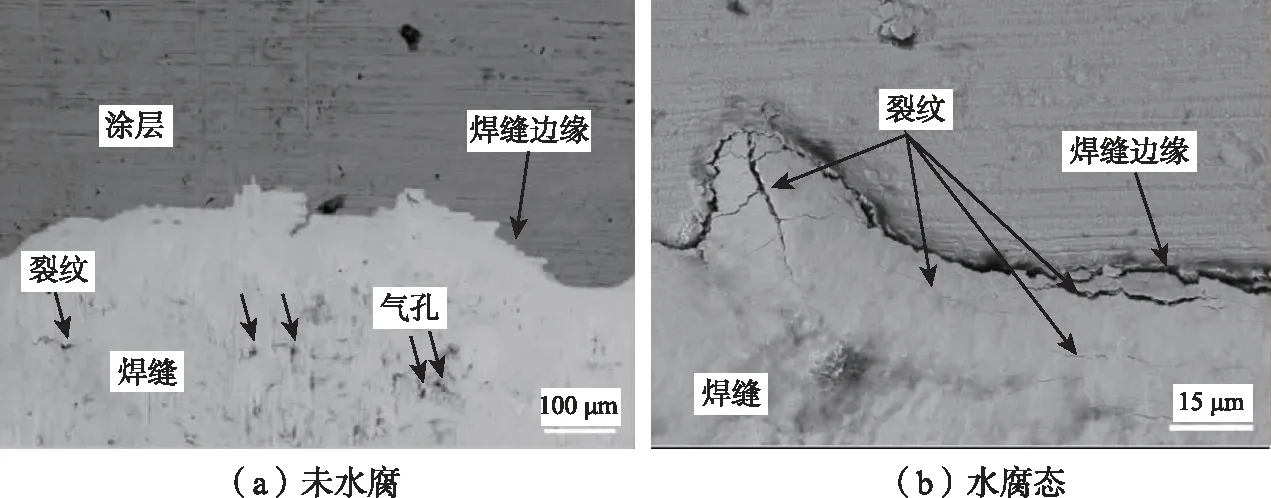

2.2 耐水腐蚀性能

按照ASTM G2标准将焊接试样在360 ℃条件下进行72 h的水腐蚀试验,结果显示涂层对母材具有良好的保护作用,涂层试样母材侧均保持银白色,且腐蚀增重明显低于非涂层试样,但涂层试样焊缝的耐水腐蚀性能明显恶化,与非涂层焊缝表面的致密光滑状态不同,其表现出一定的表层开裂和脱落倾向,且开裂集中在焊缝 Cr涂层一侧。对比焊接试样焊缝的表层状态不难看出,Cr涂层熔入焊缝易造成图4(a)所示的微气孔和微裂纹,同时富Cr焊缝的耐水腐蚀性能也明显降低,如图4(b)所示,水腐蚀下裂纹在焊缝内侧产生并向焊缝边缘扩展,裂纹将焊缝表层分割成块状,富Cr焊缝与Cr涂层的特性差异也造成焊缝边缘的明显剥离。

图4 焊缝的水腐蚀特性Fig.4 The water corrosion characteristics of weld

2.3 焊缝组织

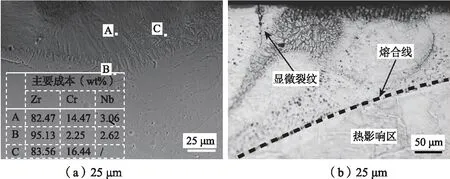

接头的金相微观组织特征如图5所示,Cr涂层未接头热影响区的微观组织产生显著影响,但对焊缝底部结合界面处的微观组织影响较为明显,随着Cr层厚度增加,焊缝底部和结合处界面在腐蚀剂作用下呈现出较多的点状特征,如图5(b)、图5(c)和图5(d)所示,且随着涂层厚度的增加,观察到点状特征的数量增多、体积变大。利用扫描电镜对焊缝组织进行点成分分析,结果显示点状区域只在Cr含量上高于非点状特征区,表明点状特征并非金属或氧化物夹杂,而是由焊接过程中锆合金管表面的Cr层熔化进入熔池引起,熔池快速结晶造成焊缝成分不均匀,从而导致焊缝各区域的非均匀耐蚀。事实上,通过图5(a)也可看出,非涂层焊缝中组织呈现明显的粗大条状,相同腐刻条件下的涂层焊缝组织则为细小的针状,且显像较浅,如图5(c)所示。Cr涂层焊缝的晶界也更加明显,且随涂层厚度的增加而更为突出,如图5(c)与图5(d)所示,粗大晶界沿熔合区延伸,形成类似于裂纹拓展的特征。

图5 焊缝组织Fig.5 The microstructure of weld

此外,随着Cr涂层厚度的增加,焊缝的涂层测观察到明显的晶界析出物,当涂层厚度超过20 μm,出现鱼骨状组织,如图6(a)所示。这些组织都靠近焊缝表层区域分布,成份上具有很高的Cr含量,基本确定为ZrCr2共晶组织。分析认为其由焊缝边缘处受热和搅拌作用较弱,Cr涂层熔化后无法与基材充分混合而局部富集形成。

图6 焊缝表层特性Fig.6 The characteristics of weld surface

焊缝中的共晶组织和晶界的富Cr倾向使得焊缝裂纹敏感性增加,如图6(b)所示,该显微裂纹由焊缝表面产生,逐渐向焊缝内部扩展,长度约100 μm。裂纹扩展弯折,尖部沿着晶界的析出物,具有明显的沿晶开裂特征。

2.4 显微硬度

利用显微硬度计对接头硬度进行测定,结果如图7所示。可以看出,非涂层接头的热影响区硬度与涂层接头相比无明显差异,基本保持160~220 Hv。但在焊缝区,涂层焊缝的硬度显著增加,尤其当涂层厚度为15 μm,焊缝硬度出现异常增高,最大硬度达到299 Hv,表明Cr元素与焊缝金属冶金化对焊缝硬度有显著的强化作用。但结果同时显示涂层厚度继续增加,焊缝硬度反而表现出下降的情况,当Cr涂层为20 μm和25 μm时,焊缝硬度基本相近,维持在250 Hv左右。

图7 接头硬度Fig.7 The hardness of joints

3 结论

1)Cr涂层明显降低焊缝熔深,造成未焊透缺陷,且随着涂层厚度的增加,Cr元素在焊缝中的非均匀性分布明显;

2)焊缝表面的富Cr层易出现微气孔的缺陷,降低焊缝的致密性,水腐蚀条件下形成明显微裂纹和表层脱落;

3)Cr元素熔入焊缝显著提升焊缝硬度,但随着涂层厚度的增加,Cr元素的大量偏聚形成低熔点的鱼骨状共晶组织,增大了焊缝的裂纹倾向;

4)Cr元素熔入焊缝对接头性能产生明显的恶化,采用GTAW应控制焊接区的Cr涂层的厚度或避免焊缝区涂敷Cr涂层。