自动送料龙门式液压落料机电气控制系统的研究与设计

李文玉,王德浩

(山东省青州市高级技工学校 机电工程部,山东青州,262500)

1 自动送料龙门式液压落料机电气控制要求

自动送料龙门式液压落料机是具有门式框架、机座和自动送料台的液压落料机。门式框架由立柱和顶梁构成,液压缸和上模安装在顶梁上,下模安装在机座上,落料后的圆盘坯料(下文简称为工件)滑入地坑的接料框里。送料台由X轴和Y 轴两台伺服电机带动把钢板板材送至上模和下模之间,送料到位后上模由液压缸活塞杆带动下行,完成对板材的落料加工后回升至上限位。

自动送料龙门式液压落料机对电气控制系统的要求如下:

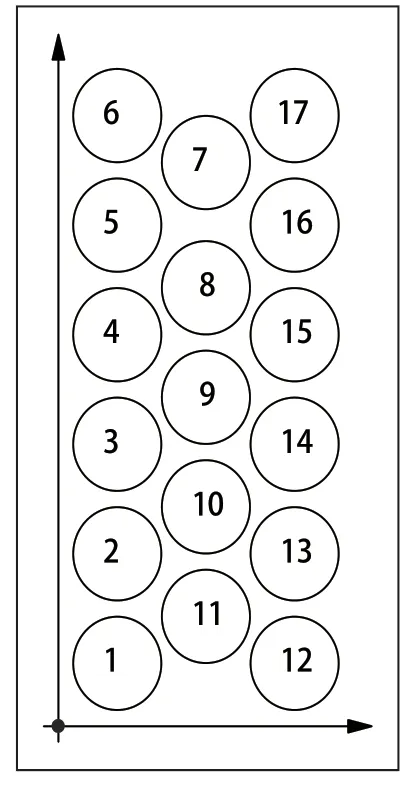

(1)根据工件直径和板材长、宽尺寸的不同,每张板材上冲压3 列工件,为提高板材利用率,要求相邻两列工件如图1 所示错位排列。每个工件冲压前需要辅助夹持,相邻工件间要求留10mm 左右的间距。

图1 工件落料顺序图

(2)液压落料机每次通电开机,手动使X 轴和Y 轴回到零点。

为便于设备调整,可在手动挡时对X轴和Y轴进行点动调整、连续运行和定长运行。

启动液压泵后可手动对上模进行上升、下降操作。

自动挡循环启动前,先手动使上模回升至上止点。

(3)自动挡时,板材装夹完成并启动液压泵后让自动运行开关ON,液压落料机按照图1 所示加工顺序自动完成整张板材上全部工件的落料加工,加工完毕X 轴和Y 轴自动回到零点,等待对下一张板材的落料加工。

(4)自动落料加工工程中,急停按钮按下时液压泵停机,两轴运动均立刻停止。

2 电路设计

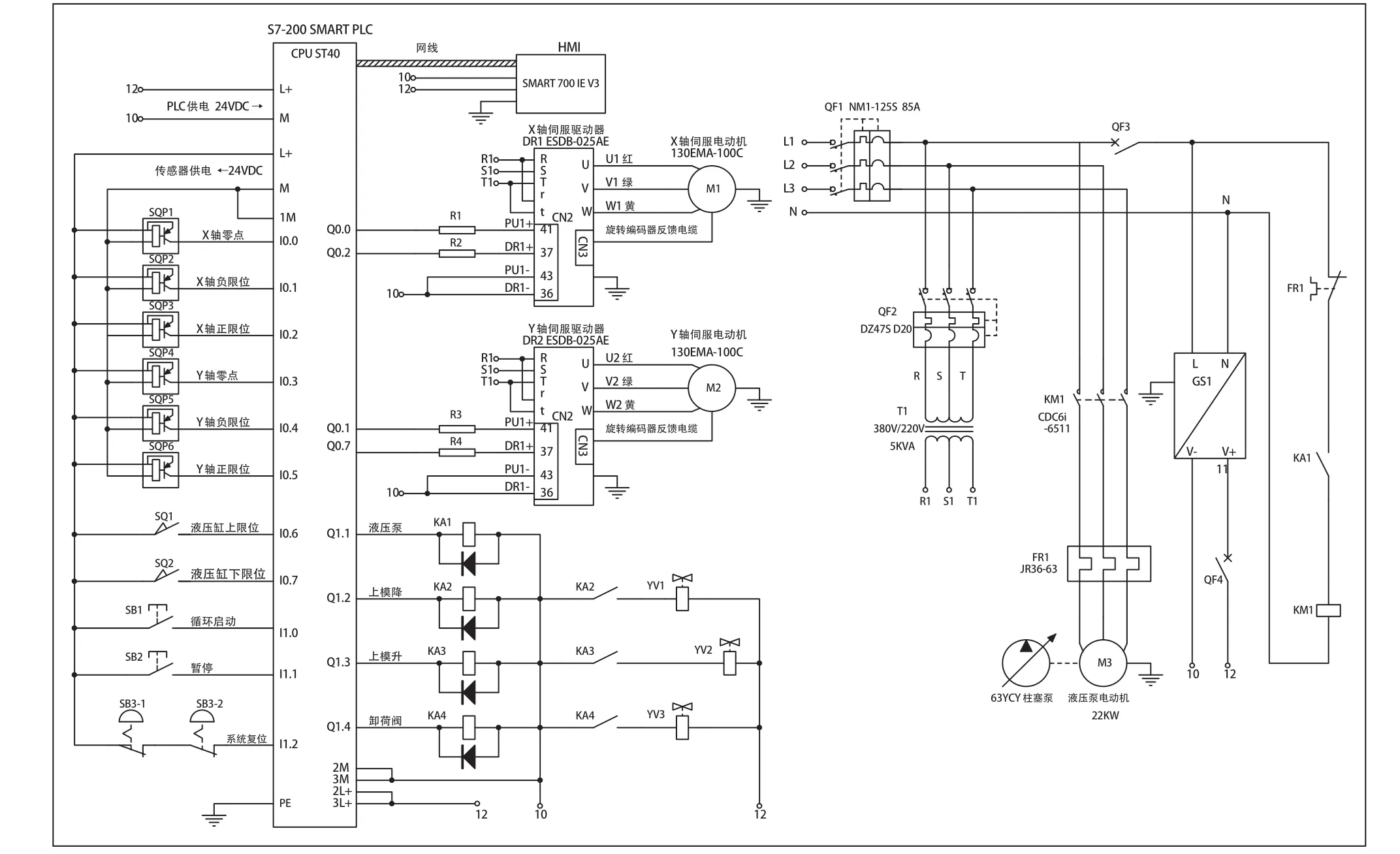

根据电气控制要求选用西门子S7-200 SMART 系列PLC 的CPU ST40,该型号PLC 有三路脉冲输出,本例中使用其中两路脉冲输出,脉冲输出频率为2 @ 100 kHz;触摸屏型号为SMART 700 IE V3;伺服驱动器选用广东伊莱斯电机有限公司的ESDB 025AE,配套伺服电机型号为130EMA-100CE22。

电路原理图如图2 所示。根据电路功能分析如下。

图2 液压落料机电路原理图

(1)直流24V 电源 型号为S-350-24 的开关电源为PLC、触摸屏、4 个中间继电器和3 个液压电磁阀提供直流24V 电源。

(2)液压系统控制电路 按下触摸屏上的“液压泵启动”按钮,接在PLC Q1.1 口的中间继电器KA1 得电并自锁,液压泵启动并保持连续运行。为减少液压泵及液压油发热,只有在上模升降运动时液压电磁阀YV3 得电液压泵才能对外输出压力油液。上模的上升和下降由接在PLC Q1.2 口和Q1.3 口的中间继电器KA2、KA3 控制液压电磁阀YV1、YV2实现。

上模的上升、下降位置由接在PLC I0.6 和I0.7 口的行程开关控制。

按下触摸屏上的“液压泵停止”按钮或者按下急停按钮SB3-1、SB3-2 时,液压泵停机。

(3)伺服电机运动控制电路 广东伊莱斯电机有限公司提供详细的伺服驱动器和伺服电机用户手册。伺服驱动器采用三相交流220V 供电。本例中伺服驱动器采用位置控制方式,由PLC 的Q0.0 口和Q0.2 口控制X 轴伺服电机,其中Q0.0 是脉冲输出口,Q0.2 是方向控制口;PLC 的Q0.1 口和Q0.7 口控制Y 轴伺服电机,其中Q0.1 是脉冲输出口,Q0.7 是方向控制口。需要注意的是,在PLC 的Q0.0、Q0.2、Q0.1、Q0.7 口与伺服驱动器的相应控制口之间要接入2~2.2kΩ 的限流电阻。

PLC 的I0.0~I0.5 口所接6 个接近开关均为电感式PNP常开型。

除了可以通过触摸屏进行自动挡的循环启动和暂停控制外,在PLC 的I1.0 口和I1.1 口各接了一个常开按钮SB1和SB2 用作循环启动和暂停控制。

液压落料机尺寸较大,控制柜安放在落料机机座附近。急停按钮SB3-1 和触摸屏一起安装在控制柜面板上。循环启动按钮SB1、暂停按钮SB2 和急停按钮SB3-2 安装在板材装夹处的支架上,方便操作工人把板材装夹到位后就近启动自动加工,减少往返走动时间和劳动强度。

3 PLC 程序设计

受篇幅所限,对PLC 程序设计简述如下。

3.1 自动加工时X 轴和Y 轴方向进给距离的计算

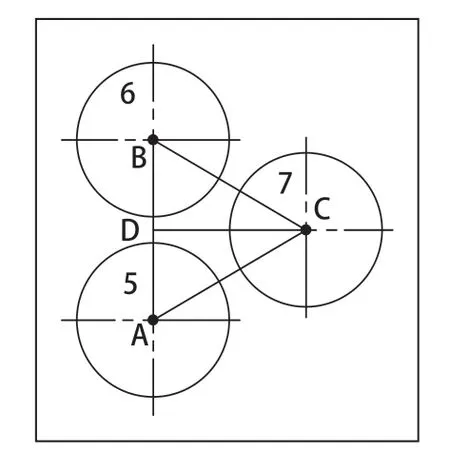

如图1 所示,自动加工时,板材由X 轴和Y 轴伺服电机带动运动到1 号工件中心位置,上模下降完成落料加工后回升到上止点位置。此后第一列剩余五个工件落料时板材只做X轴方向的运动,运动距离如图3 所示为AB。第一列工件加工完成后板材需运动到第七个工件的位置,此时板材沿X 轴反向运动距离为BD,Y 轴方向运动距离为DC。

图3 自动运动距离AB、BD、DC 示意图

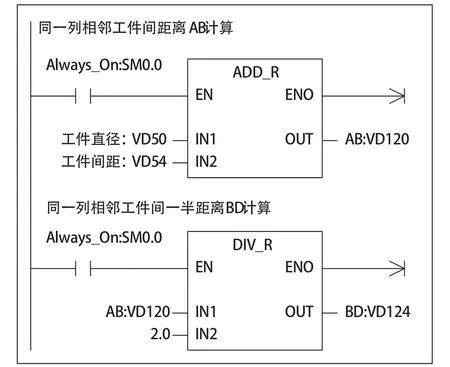

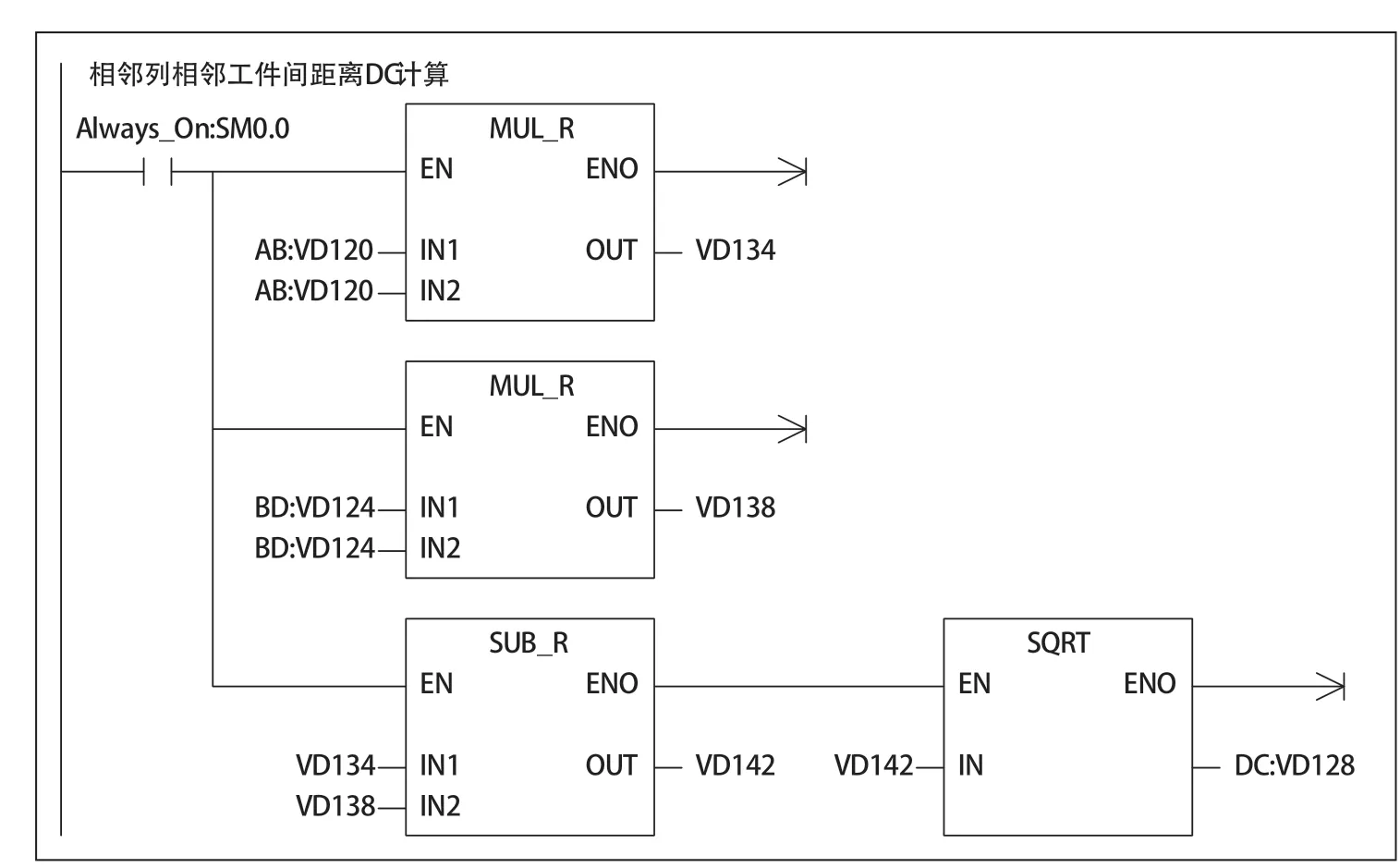

运动距离AB、BD、DC 的计算程序如图4、图5 所示。

图4 自动运动距离AB、BD 的计算

图5 自动运动距离DC 的计算

3.2 X 轴和Y 轴运动控制向导设置

在S7-200 SMART PLC 的编程软件STEP7-MicroWIN SMART 中执行“工具”菜单下的“运动”指令,弹出“运动控制向导”, 对X 轴组态如表1 所示。对Y 轴的组态可参照X 轴进行。正确组态是编程的重要前提。

表1 X轴运动控制向导设置

说明:

(1)“电机速度”、“JOG 点动”、“电机时间”、“参考点”是编程软件STEP7-MicroWIN SMART 中的名称,实际的液压落料机中伺服电机通过滚珠丝杠驱动送料台,伺服驱动器的电子齿轮比设定为3:1,送料台的实际运动参数为:点动速度1.0mm/s,最大运动速度300.0mm/s,最小运动速度0.06mm/s,启动/停止速度0.6mm/s,快速参考点查找速度6.0mm/s,慢速参考点查找速度0.6mm/s。(2)子程序AXIS0_GOTO 的作用是控制X 轴定长运动;子程序AXIS0_MAN 的作用是手动控制X 轴点动进退、连续进退;子程序AXIS0_RSEEK的作用是控制X轴回参考点。另外,X 轴还有一个初始化子程序AXIS0_CTRL。

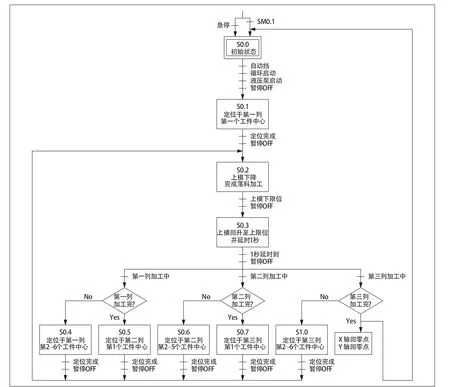

3.3 自动挡循环工作程序设计

自动挡循环工作流程图如图6 所示,采用顺控继电器指令编程。

图6 自动挡循环工作流程图

自动加工过程中,如果“暂停”按钮ON,执行完相应步骤后暂停;等“暂停”按钮OFF 后继续执行下一步。

如果按下“急停”按钮,液压泵、X 轴和Y 轴都停止运动,解除急停后需从第一列第一个工件开始落料加工。

4 触摸屏程序设计

4.1 建立变量表

打开WinCC flexible SMART V3 触摸屏编程软件,建立变量表,如表2 所示。

表2 触摸屏程序设计变量表

4.2 设计触摸屏画面

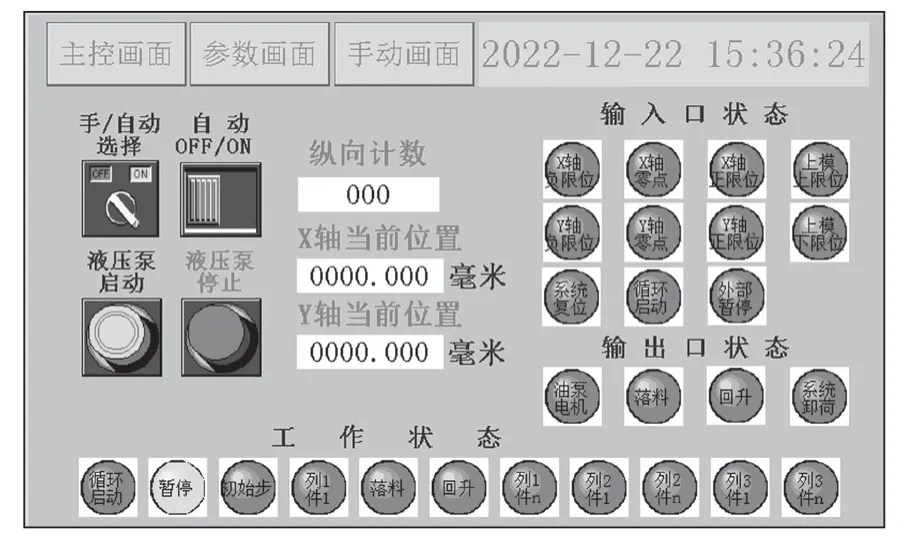

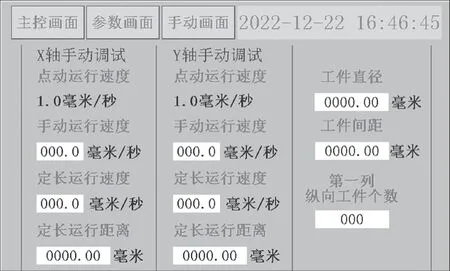

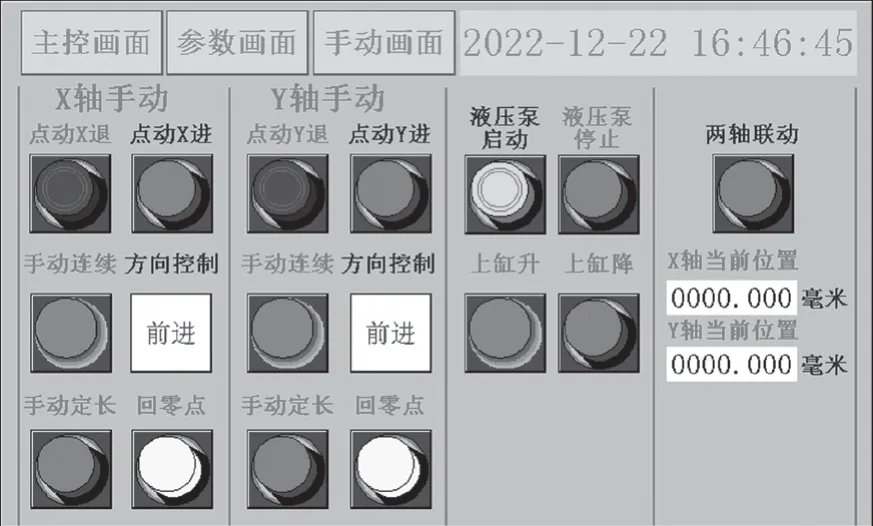

共设计3 个触摸屏画面,分别是主控画面、参数画面和手动画面。三个触摸屏画面分别如图7、8、9 所示。

图7 触摸屏主控画面

图8 触摸屏参数画面

图9 触摸屏手动画面

5 伺服驱动系统配置与参数调整

5.1 伺服驱动装置简介

伺服驱动系统采用广东伊莱斯电机有限公司的伺服驱动装置。广东伊莱斯电机有限公司的网址为http://www.elesy.cn,用户可登录公司网站下载所需资料。伺服电动机M1、M2 的型号为130EMA-100CE22,该电动机额定转矩10.0Nm、额定转速2000r/min、反馈元件为增量式编码器、额定电流9.0A、额定功率2.1KW。

两台伺服电动机采用ESDB-025AE 伺服驱动器DR1、DR2 驱动,该伺服驱动器输出功率2.5KW,适配2500 线增量式编码器,伺服电动机旋转一圈需要10000 个脉冲。

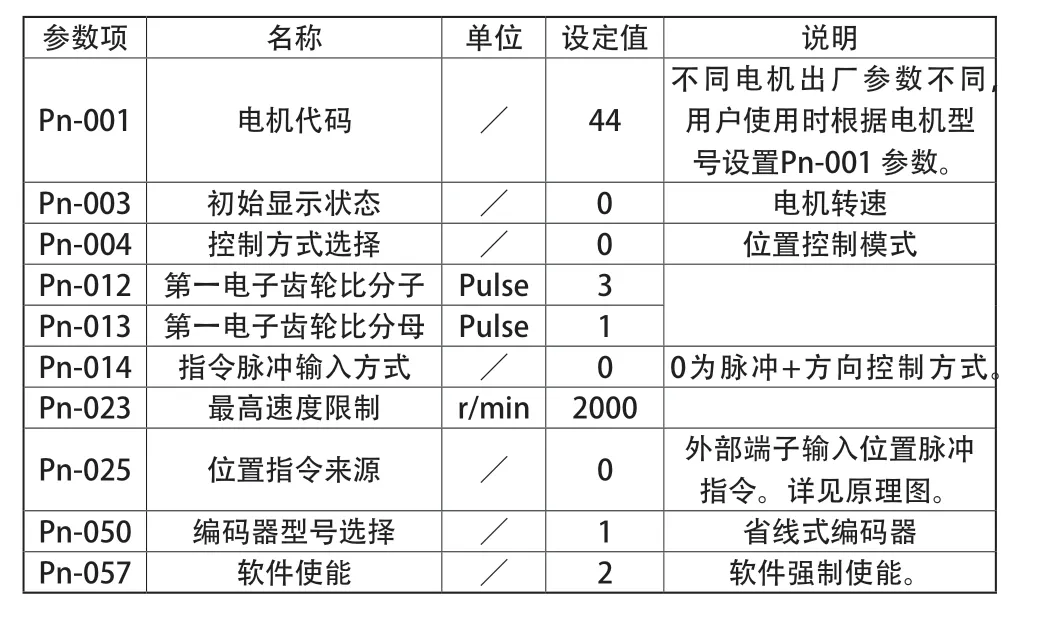

5.2 伺服驱动器参数设置

额定转速2000r/min 的伺服电动机通过导程为10.0mm 的滚珠丝杠带动送料台和板材运动,电动机旋转1 圈的送料长度为10.0mm,则能达到的最快送料速度为10.0mm/r×2000r/min÷60s/min ≈333.33mm/s。因为所用PLC 的脉冲输出频率为2 @ 100kHz,为达到333.33mm/s 的最快送料速度,需要设置伺服驱动器的电子齿轮比为10:3。本例中伺服驱动器的电子齿轮比设为3:1,最快送料速度能达到300.0mm/s 即可满足使用要求。伺服驱动器的主要参数设置如表3 所示。

表3 伺服驱动器主要参数设置

6 系统调试

检测接线无误后通电试机。首先要确认液压泵电机转向正确,各个动作手动试机正常且X 轴和Y 轴都回到了零点、上模回升至上限位后才能进行自动落料加工。

7 结束语

(1)触摸屏、PLC、液气压传动、伺服驱动控制的综合应用日益广泛,掌握其硬件电路设计、PLC 编程、触摸屏编程、伺服驱动器参数设置及其综合调试成为工业自动化从业者的基本要求。本文旨在通过项目实例给初入门者提供完整的项目开发理念。

(2)当前职业院校大力推行校企合作、工学一体化教学改革,把合作企业的真实设备开发项目与PLC 专业教学相结合,目标明确、针对性强,有助于提高教学效果。