前盖内板连接工艺的应用分析

郭海洋

前盖内板连接工艺的应用分析

郭海洋

(上汽通用汽车有限公司,上海 201208)

前盖外板与内板连接主要是通过包边工艺实现,而前盖内板总成在选择连接工艺时,需要综合考虑材料、板厚、设备共用性及成本等多种复杂因素。文章主要结合实际生产中的加工效率、设备共用性及综合成本等因素,对内板几种常用的点焊、自冲铆接(SPR)、无铆钉铆接等连接工艺优缺点进行了对比分析。结果表明,在选择工艺方式中,不仅要考虑材料本身的特点,而且要考虑各种工艺的特点及线体共用车型产品的工艺特点,从而实现降本增效、设备效益最大化。

前盖内板;SPR;无铆钉铆接;连接工艺

随着汽车电动化大趋势的不断发展,续航里程作为电动汽车重要的参数指标,对电池技术要求不断提升,因此,汽车轻量化也是提升续航里程的重要途径。汽车前盖作为汽车的一个重要外覆盖件,其主要作用是隔热隔音和支撑外板形状,因此,也成为各汽车厂家进行轻量化设计的一部分。

汽车电动化的发展对汽车轻量化的需求不断提高,而汽车前盖作为非承载件,是汽车车身轻量化研究的重要部分之一,其轻量化的途径主要有两种,即选择轻量化材料和材料减薄,在轻量化材料的发展应用中,铝合金在汽车车身上的应用日趋普遍,故钢-铝轻量化车身是未来的发展趋势[1]。轻量化车身根据材料及位置的不同,相应的连接技术也会有所不同[2],而汽车前盖目前主要采用轻量化的铝合金材料来达到减重目的。为了考虑铝合金的材料成本及加工成本等因素,汽车前盖另一个常用的减重方法就是减薄钢材厚度,针对以上减重方法,需要对汽车前盖内板的加工工艺进行详细的研究,即对前盖内板总成常用的点焊、自冲铆接(Self Piercing Riveting, SPR)、无铆钉铆接(Clinch)等连接工艺进行对比分析,从而为前盖制造提供参考。

1 前盖内板常用连接工艺对比

从目前应用广泛性及成熟度来看,常用前盖内板连接工艺主要包括点焊、SPR及Clinch,为此,下文对这几种常用的连接技术的原理、应用及质量评价等进行了介绍和探讨。

1.1 SPR自冲铆接

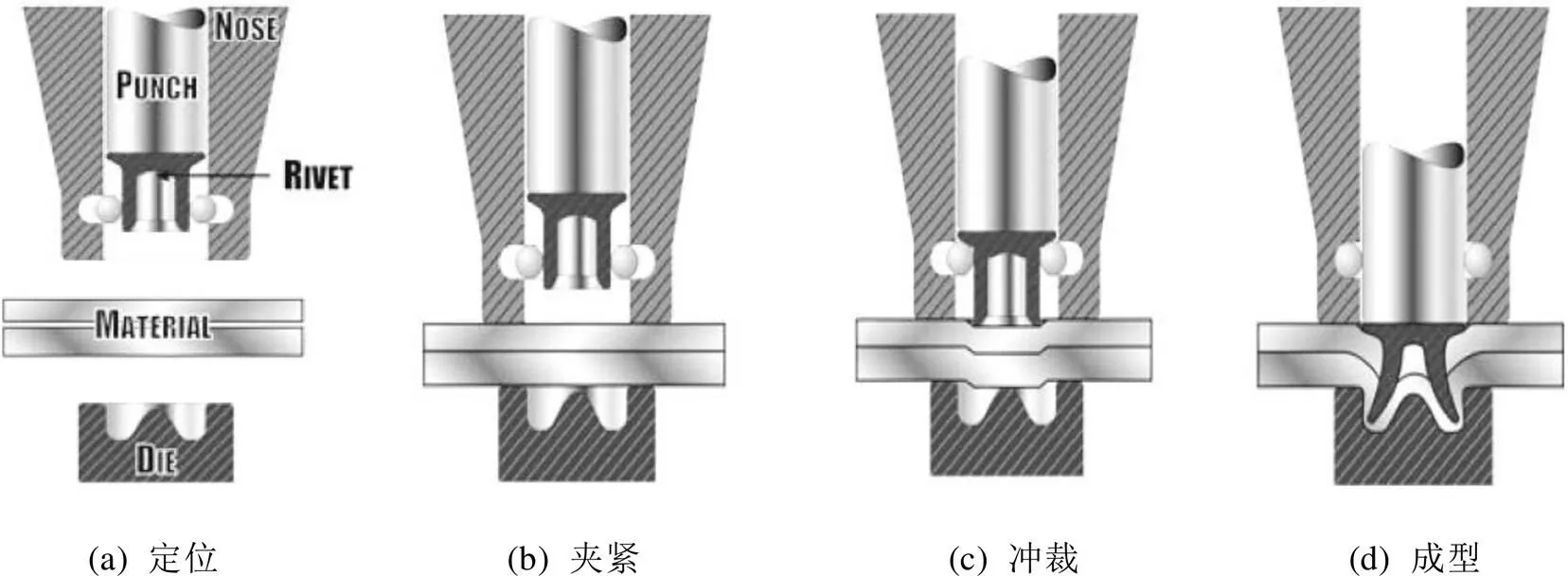

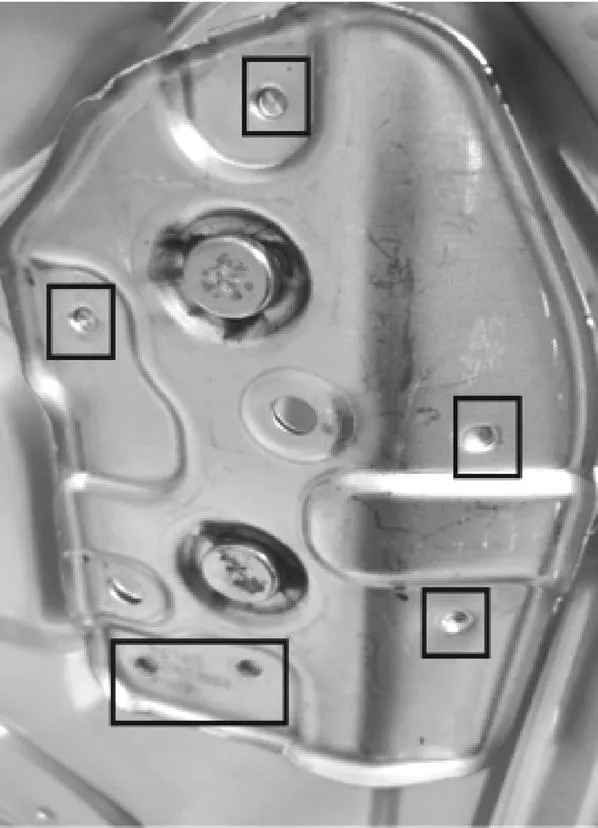

SPR是一种用于连接两种或两种以上金属板材或塑料的冷连接技术,通过动极臂驱动设备将半空心铆钉在冲头的作用下,从上层板材压入底层板材待铆接板材形成互锁结构,SPR钉在冲头的作用力及底模的反作用下,在板材中间延展发生了永久性塑性变形,而形成一种稳定的连接互锁结构,如图1所示。SPR工艺过程主要分为定位、夹紧、冲裁、扩张和成型等阶段,目前工艺技术成熟,已被各家汽车厂家使用,其加工件和工艺过程如图2、图3所示。

图1 SPR互锁截面图

图2 SPR加工件

图3 SPR工艺过程

SPR铆接工艺作为冷连接工艺的一种,力学性能优良,疲劳强度和寿命相对点焊工艺较高,可应用于铝、钢等不同材料以及多层板材之间的连接,其有以下优点:1)可以实现钢、铝、塑料等多种材料之间的连接以及不同材料间的匹配,如铝-铝连接、钢-钢连接、钢-铝连接等不同组合,是目前汽车异种材料连接工艺中的一种成熟工艺;2)铆接点的静态强度、疲劳强度高于等厚板材电阻点焊的连接强度;3)工艺简单,无须预先开孔等操作,工序完成时间短,易实现自动化控制,可满足汽车行业等大批量生产需求;4)能耗低、绿色工艺,且不会产生烟、气和火花等,对车间生产环境友好;5)作为冷连接工艺,对材料涂层镀层影响小,可保持材料防腐蚀能力;6)无需冷却水系统。

SPR铆接工艺应用的局限性如下:1)由于需要上下极臂的作用,连接点处需要在双侧保留足够的进枪空间;2)通常不同的材质、厚度、硬度的接头组合需要不同的铆钉、冲头冲模,且需要通过试验进行冲模选择;3)板材搭接需要遵循一定的原则“从薄到厚,从硬到软”,具体要求为2层板材时,下层板的厚度要不低于总厚度的1/2;3层板材时,下层板的厚度要不低于总厚度的1/3;强度高的材料一般要处在冲模侧,强度低塑性好的材料要处于凹模侧[1]。4)生产中会产生较高的耗材成本,即铆钉成本;5)SPR设备系统成本远高于电阻点焊设备;6)铆接点凸起约为2~3 mm,平整度差于点焊面;7)枪型设计有局限,只能使用C型铆接枪。

1.2 无铆钉铆接

Clinch是利用金属塑性变形原理的一种冷连接技术,其通过特殊的压铆机构作用于两层或多层钣金使工件间形成互锁连接结构(如图4所示),从而实现机械连接的一种冷加工技术,并在汽车侧门(如图5所示)、前后盖等行业应用较多。其工艺过程包括:压入阶段,即上模冲头从最高点运动到上止点的过程,其后为弹性成型阶段,即从上模接触板料到板料开始发生塑性变形为止的过程,此过程是材料在冲头的压力下开始进行弹性变形;第三阶段是板料塑性填充阶段,即上模冲头继续下行施压,使材料充填凹模,直至上凸模达到下止点为止,并形成铆接接头,该阶段板材发生塑性拉伸减薄变形及成型的重要阶段;第四个阶段是镦锻保压阶段,此阶段是为了防止板料回弹而保持凸模在下止点进行适当时间的保压,该过程会优化分布材料的残余应力,最后是退模阶段,即冲头将会返回初始位置,如图6所示。

图4 Clinch截面图

图5 Clinch加工件图

图6 Clinch工艺过程

Clinch工艺过程简单、投资及生产过程成本低,因此,得到许多行业的青睐,特别是在汽车车身生产中得到了广泛应用,在应用中有以下优点:1)其接头为机械式的互锁结构,因而连接可靠性极高,可实现异种材料间的连接;2)加工过程不需要铆钉,减少成本的同时还不会增加材料重量,有利于实现轻量化;3)可以实现连接0.5 mm的薄板以及板厚比差异大的材料组合[3];4)工序简单时间短,无需预处理和后期修整,易实现自动化控制及批量化生产;5)能耗低,绿色工艺,不会产生烟、气和火花等,对车间生产环境友好;6)作为冷连接工艺,无有害气体或挥发物生成,对材料涂层镀层影响小,能够保持材料的防腐蚀能力;7)设备成本低,且无需冷却水系统。

Clinch工艺应用的局限性有以下几个方面:1)由于需要上下极臂的作用,连接点处需要在双侧预留一定的进枪空间;2)通常不同的材质、厚度、硬度的接头组合需要有不同的凹凸模,需要通过试验进行选模;3)其静态强度和疲劳强度相对较低,通常多应用于汽车后盖、前盖、后轮罩等非承载部位;4)由于互锁结构为材料塑性变形形成,因此,对连接材料有一定的要求,即要有较好的冷变特性且单层板材厚度一般要求为0.5~3.0 mm,冲头侧材料厚度比凹模侧板材多0.5~0.7 mm;5)铆接点有凸起,平整度差于点焊面;6)枪型设计有局限,只能使用C型铆接枪。

1.3 点焊

点焊作为成熟的焊接工艺,仅作简单介绍,以方便与SPR和Clinch工艺进行对比,点焊分为铝点焊和钢点焊,但其原理相同,即应用两电极对连接的板材进行加压通电,接着使其产生电阻热将被连接的板材加热到熔化或塑性状态,最后使之形成金属结合的一种方法。点焊的形成过程主要分为“加压焊接-保压-休止”。在应用中有以下优点:1)操作简单,生产效率高,易实现自动化控制,即机械化和自动化;2)焊接过程不需要填充材料,减少成本的同时不会增加材料重量,有利于实现轻量化;3)枪型设计灵活,可使用C型和X型焊枪,易于实现复杂结构的焊接。

点焊工艺应用中的局限性如下:1)由于需要上下极臂的作用,连接点处需要保留双侧的进枪空间;2)通常只能实现同种材料焊接,如钢-钢、铝-铝连接的焊接,同时焊接材料一般不能薄于0.58 mm,否则焊接性能无法保证;3)能耗高,会产生烟和火花等,车间生产环境较差;4)存在热输入,对材料涂层镀层有影响,会降低焊点附近镀层防腐蚀能力;5)设备结构复杂,有电气系统及冷却水系统。

1.4 前盖内板总成连接工艺对比

通过以上三种前盖内板总成常用连接工艺的分析,对其三种之间的差异点进行了汇总分析(如表1所示),以便参考借鉴。

表1 工艺对比分析表

评价要素工艺类型 SPRClinch点焊 静态强度很好好很好 投资费用高低高 辅助材料铆钉 电极帽 能耗低低高 镀层/漆层影响 有 飞溅/火花等 有 异种材料连接是是否 设备选型铆钉尺寸凹凸模 设备结构复杂性送钉系统结构简单水冷系统、修模系统 枪型结构C型C型C型或X型

2 前盖内板总成连接工艺选择分析

2.1 连接材料属性

在选择前盖内板总成的连接工艺时,首先要从搭接材料的种类来选择可以使用的连接工艺,对于铝合金之间的搭接,由于铝合金的材料属性导致其焊接性较差,传统电阻点焊以及弧焊工艺已无法满足铝合金的连接应用需求[4]。而异种金属材料(如:钢-铝)连接,在电导率、热导率以及熔点等方面存在差异,故其在连接界面位置会形成一种脆性相,不能达到连接强度的要求。目前铝合金、异种金属连接的方式主要为SPR、热熔自攻丝(Flow Drill Screwdriving, FDS)和Clinch等机械连接方式[2],此外由于其无热输入影响,对连接材料的表面清洁度、氧化层及镀层等不敏感,同时还易于实现自动化控制。目前各主机厂前盖内板的机械连接方式主要为SPR和Clinch工艺,而对于同种金属材料的连接则可以考虑点焊工艺的可行性。

在根据连接材料的种类选定可以使用的连接工艺后,要考虑连接材料厚度、层数等是否满足相应的连接工艺要求,同时还要考虑是否满足产品的强度和外观要求。作为开闭件的前盖内板在没有内饰件覆盖时打开,会产生连接点外露的现象。

2.2 线体工艺状态

为了提高线体的设备利用率、降低设备投资成本,汽车厂家多采用多车型柔性共用线体,因此,对于柔性共用线体而言,在选择前盖内板总成的连接工艺时,要考虑现有线体设备与工艺,以及共用线体内产品的匹配状态与新产品是否可以共用连接设备;对于点焊工艺而言,若两者同为钢材或铝材,则共用设备基本可行。而对于机械连接方式的SPR和Clinch工艺而言,在选择共用设备时需要进行详细分析,因为Clinch工艺针对每种类型的匹配板材(厚度、材料牌号等)都会通过试验选定特定型号的凹凸模及对应的铆接速度,因此,对于共用性研究需要用现有设备的参数对新产品的匹配板材进行试验验证。SPR和Clinch工艺相同,每种板材匹配类型也需要通过试验选定对应的铆钉及对应的铆接速度,故建议将不同车型的匹配零件在使用同一把枪的时候将其设计为同种材料匹配类型。

2.3 投资成本及生产速度

在选择工艺设备时,需要重点关注设备成本及设备生产效率[5]。首先,从单次设备投资成本对比可知,一般情况下,Clinch设备成本最低,其次为点焊设备,最高的为SPR设备。其次从耗材对比可知,Clinch不需要相应的耗材,点焊需要在焊接一定数量的焊点后进行电极帽更换,而SPR需要铆钉进行铆接,耗材数量较大。最后从生产效率来对比,一般情况下,SPR和Clinch生产速度基本相等,均低于点焊工艺。Clinch接头的静态强度和疲劳强度不及SPR和点焊接头,而SPR接头的疲劳强度甚至可达到电阻点焊接头的2倍,因此,在满足连接强度的前提下选择Clinch工艺时成本最低。

3 结束语

随着新能源汽车的快速发展,轻量化受到越来越多的关注,前盖内板主要通过铝合金和板材减薄等方案来实现轻量化。因此,针对前盖内板的连接工艺需要考虑更多的因素,不仅要考虑材料本身的特点,而且还要考虑各种工艺的特点及线体共用车型产品的工艺特点,从而实现降本增效、设备效益最大化,通过以上各方面的对比分析,可为前盖内板总成的产品设计和加工工艺的选择提供一定的参考。

[1] 鞠慧,李鹰,吴小龙.钢-铝连接技术与质量评价探讨[J].时代汽车,2019(19):83-85.

[2] 陆建邦,李贺强.铝车身连接工艺探讨[J].汽车制造业, 2018(17):59-61.

[3] 陈明洁.铝合金SPR自穿钉在铝合金板材上的应用[J].汽车工艺师,2018(3):54-56.

[4] 张林阳.全铝及钢-铝混合车身轻量化连接技术[J].汽车工艺与材料,2018(7):1-8.

[5] 陈玉胜.铝合金车身及连接技术[J].汽车工艺师,2018 (3):49-53.

Application Analysis of the front Hood Inner Panel Connection Process

GUO Haiyang

( SAIC General Motors Company Limited, Shanghai 201208, China )

The connection between the front hood panel and the inner panel is mainly realized through the hemming process, while the complex process of the front hood inner panel assembly, plate thickness, equipment sharing and cost etc. This paper mainly combines with the actual processing efficiency, equipment commonality, cost and other factors to analyse the advantages and disadvantages of these current connection process such as spot welding, self piercing riveting (SPR), clinch and so on. The results show that in the selection of process, which should not only consider the characteristics of the material itself, but also consider the characteristics of various processes and the process characteristics of the line and body shared model products, so as to achieve cost reduction and maximum equipment benefit.

Front hood inner panel;SPR;Clinch;Connection process

U466

A

1671-7988(2023)12-149-05

郭海洋(1986-),男,硕士,工程师,研究方向为车身工艺,E-mail:Haiyang_Guo@SAIC-GM.com。

10.16638/j.cnki.1671-7988.2023.012.028