船舶撞击下10MW单桩基础风机动力响应特性分析

吴腾飞,黄勇,宋倩雯,赵海盛,李昕

船舶撞击下10MW单桩基础风机动力响应特性分析

吴腾飞1,黄勇1,宋倩雯2,赵海盛2,李昕2

(1.上海能源科技发展有限公司,上海 200032;2.大连理工大学 建设工程学部 工程抗震研究所,辽宁 大连 116024)

探究风机在遭遇船舶撞击时的动力响应,以及不同工况下的失效模式。采用 SACS 软件,建立DTU 10MW单桩基础风机的动力分析模型,并利用-曲线模拟桩土相互作用,计算不同撞击速度、撞击角度、风载方向作用下海上风机的动态响应,探究风机在停机工况和运行工况下的失效模式。风机受风载作用时,最大机舱加速度和塔顶最大位移分别较无风载时增加了8.5%、68.1%。以5 000 t撞击船为例,风机在停机状态下,撞击速度超过2.13 m/s时,风机面临因机舱故障而引发的失效;风机在运行状态下,撞击速度超过1.88 m/s时,风机面临因挠度超过最大允许值而引发的失效。有、无风载时,机舱加速度响应的差异不明显,而有风载时的塔顶位移较无风载时增长明显。根据风机在停机工况和运行工况下的失效模式,提出了相应的船舶撞击速度临界值。

海上风机;单桩基础;船舶撞击;动力响应;风载效应;有限元

随着海上风电的迅速发展,复杂的海上条件下,船舶和海上风机之间发生碰撞的可能性也在增加[1-4]。船舶和海上风机之间的碰撞,不仅会造成风机结构损坏和经济损失,也会对工作人员造成不同程度的伤害[5-6]。因此,开展船舶碰撞时海上风力发电机的动力响应和失效模式研究,对其安全设计和正常运行具有重要的理论意义和实际应用价值。

随着计算机的发展,数值模拟已经成为分析船舶和各种海上风力发电机组之间碰撞的重要工具[7-10]。Moulas等[11]开发了一种非线性有限元数值分析方法(NLFEA),以评估风机基础与船舶碰撞时发生损坏的程度。Hao等[12]使用商业有限元程序LS-DYNA比较了船舶与风机正面碰撞时风机的响应,对不同基础形式风机的抗冲击性能进行了研究和比较。郭君等[13]研究了补给船与半潜式支撑平台在不同碰撞位置和碰撞速度下结构的响应特征。王旭月[14]研究了船舶碰撞后海上风机的防撞性能和结构优化,通过比较和分析船舶碰撞的结果,评估了不同类型风机的防撞性能,并对影响风机防撞性能的参数进行了优化。SACS软件也是海上结构碰撞研究的有效工具,许多研究人员使用SACS软件对固定的海上平台进行了碰撞研究[15-17]。

目前,国内外针对船舶撞击风机已做了大量的研究工作,然而上述研究都选择了5 MW以内的风机。随着中国海洋风力技术研究的深化,大功率风机已经成为了新的研究重点,但尚未见船舶碰撞工况下大型风机的动力响应特性及失效模式研究。同时,上述研究大多没有考虑空气动力载荷,随海上风力机朝大功率方向发展,风机的空气动力载荷显著增加,忽略空气动力载荷在一定程度上能提高计算效率,却无法描述气动力与碰撞力的非线性耦合效应。因此,本文考虑了空气动力载荷对风机的作用,开展DTU 10 MW大型单桩风机结构碰撞动力响应研究,计算风机在船撞作用下的失效模式。本文研究工作将对风机基础和机舱的合理设计具有一定理论指导意义和实际应用价值。

1 计算理论

1.1 碰撞动力方程

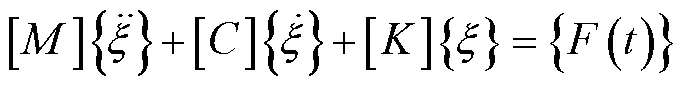

船舶与海上风机碰撞是瞬态的复杂物理过程,碰撞动力方程见式(1)。

式中:[]为广义质量;[]为广义阻尼;[]为广义刚度;{}为位移向量;{}为广义力向量。其中,{}={aero+wave+curr+ship},aero为风压荷载;wave为波浪荷载;curr为海流荷载;ship为船舶撞击荷载。由于在本文中只研究风荷载和船舶撞击荷载对风机的影响,故将浪和流荷载忽略。其时间积分基于显式中心差分法,基本格式为:

1.2 风荷载计算理论

1.2.1 外部风场

外部风场可分为定常风和湍流风,它们取决于风速是否随时间变化。定常风风速恒定,只考虑垂直风切变的影响;湍流风场可以通过在定常风场上叠加脉动风而产生,是典型的随机过程,能量随时间连续变化。风机在实际工作中的风况是湍流风,可通过蒙特卡洛随机模拟实现,但这类分析的计算成本过高,对于碰撞模拟,碰撞后最初几秒的空气动力将起关键作用。因此,本研究采用定常风场进行分析。对于叶片风荷载,选择最大推力的额定风速工况(11.4 m/s);对于塔身风荷载,考虑风场切变效应进行模拟,即由海平面处的0 m/s线性增加到塔顶处的11.4 m/s。

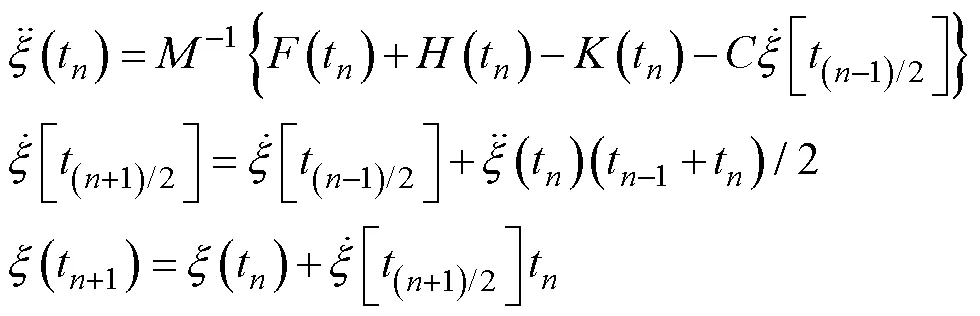

1.2.2 叶片风荷载

通常采用叶素–动量理论(Blade Element Momentum Theory,BEM)计算叶片风荷载。首先将叶片沿展向分割成多个微段,这些微段简称为叶素。利用动量模型求出作用在这些叶素上的力和力矩,然后根据叶展向积分计算得出作用在每个叶轮上的力和力矩。作用在各个叶素上的推力和弯矩见式(3)和式(4)[18-20]:

式中:为空气密度;为合成风速;为风轮叶片数;为叶素剖面弦长;为入流角;l、d分别为每个叶素的升力系数和阻力系数;为每个叶素的展向长度;为叶素与轮毂中心的距离。

1.2.3 塔身风荷载

塔筒是高耸圆锥形结构,直接作用于塔筒上的荷载除了塔筒自重外,风力的作用还会对塔身形成风压,作用于塔身的风荷载可以由塔身风荷载标准值乘以作用面积进行计量。按照《高耸结构设计标准》[21]的规定,塔身风荷载标准值可按式(5)计算。

式中:k为结构高度处单位投影面积上的风荷载标准值,kN/m2;β为高度处的风振系数;s为风荷载体型系数;μ为高度处的风高度变化系数;0为基本风压,kN/m2。

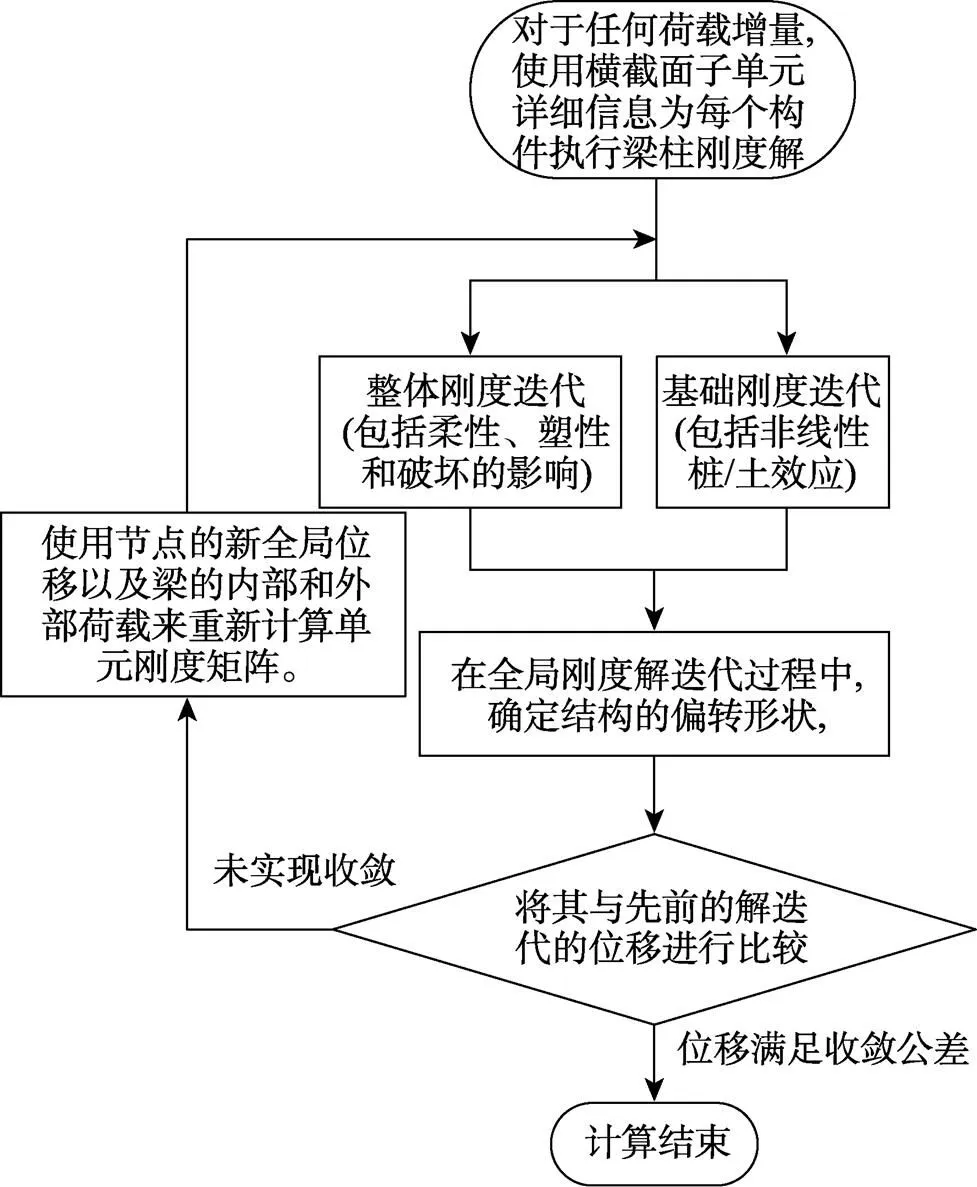

1.3 SACS软件COLLAPSE模块计算流程

SACS软件COLLAPSE模块计算流程如图1所示。对于任何荷载增量,使用横截面子单元详细信息为每个构件求出梁柱刚度解。然后进行整体刚度迭代(包括柔性、塑性和破坏的影响)和基础刚度迭代(包括非线性桩土作用)。在全局刚度解迭代过程中,确定结构的偏转形状,并将其与先前的解迭代的位移进行比较。如果未实现收敛,则使用节点的新全局位移以及梁的内、外部荷载重新计算单元刚度矩阵,然后重复结构刚度迭代,直到位移满足收敛公差。

2 数值计算模型

2.1 单桩风机简化整体模型

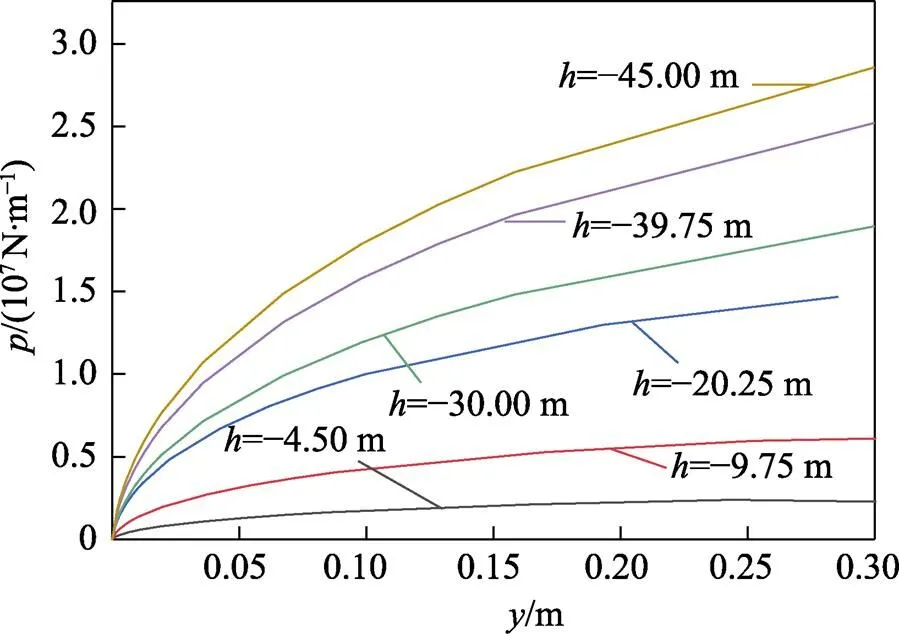

本文以丹麦科技大学风能系和Vestas公司共同研发的DTU 10 MW风力机样机为设计对象,风机的主要设计参数见表1,由海洋工程软件SACS建立的有限元模型见图2。风机基础结构设计水深为40 m,采用单桩风机基础形式。单桩基础外径为10 m,厚度为0.125 m。塔筒由几段横截面相同的梁组成,每段梁具有相同的外径和厚度,塔筒底部外径为8.3 m,厚度为0.075 m;塔筒顶部外径为5.5 m,厚度为0.03 m。风机结构钢的密度为8 500 kg/m3,弹性模量为210 GPa,剪切模量为80.8 GPa。本文使用-曲线法考虑桩土作用,模型采用OC6 Phase2中的单桩基础,单桩基础入土深度为45 m,沿单桩不同深度定义6条-曲线,每条曲线由22个点定义。不同桩深度下的-关系如图3所示。

图1 SACS软件COLLAPSE模块计算流程

表1 DTU 10 MW风机参数

Tab.1 Parameters of DTU 10 MW wind turbine

图2 单桩风机模型示意图

图3 不同桩深的非线性p-y曲线

2.2 船舶基本特征

在船舶的碰撞运动中,需要考虑船体结构和水之间的相互作用,通常使用流固耦合模型和附加质量模型来解决这个问题。考虑到研究的主要目的以及流固耦合模型将使计算时间显著增大,同时附加质量法也获得了众多学者的认可和肯定,所以选择附加质量法来研究船体结构与水的相互作用。正撞时附加质量取船体质量的0.1倍,侧撞时附加质量取船体质量的0.4倍[22]。

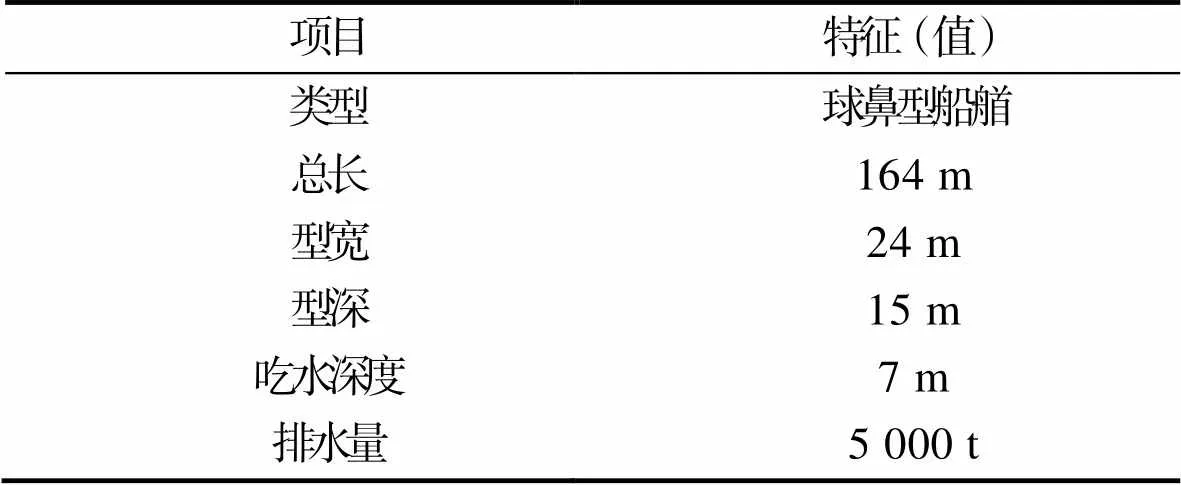

根据DNVGL-OS-A101[22]规定,针对偶然极限状态设计,在工程设计中,除船撞之外的其他环境荷载均可予以简化或不考虑,船撞击后支撑结构要通过合理设计,尽量减小损伤,并不允许倒塌。此时,海上风机的基础结构应能经受不小于11 MJ船舶的正面冲击,对应速度为2 m/s、质量为5 000 t的船舶。结合风电场附近海域实际过往的船只状况,本文选择了3 000~5 000 t不同质量的船舶对风机进行撞击计算,其中5 000 t船舶的主要尺寸见表2。

表2 补给船基本特征

Tab.2 Basic characteristics of replenishment ship

2.3 风机建模验证

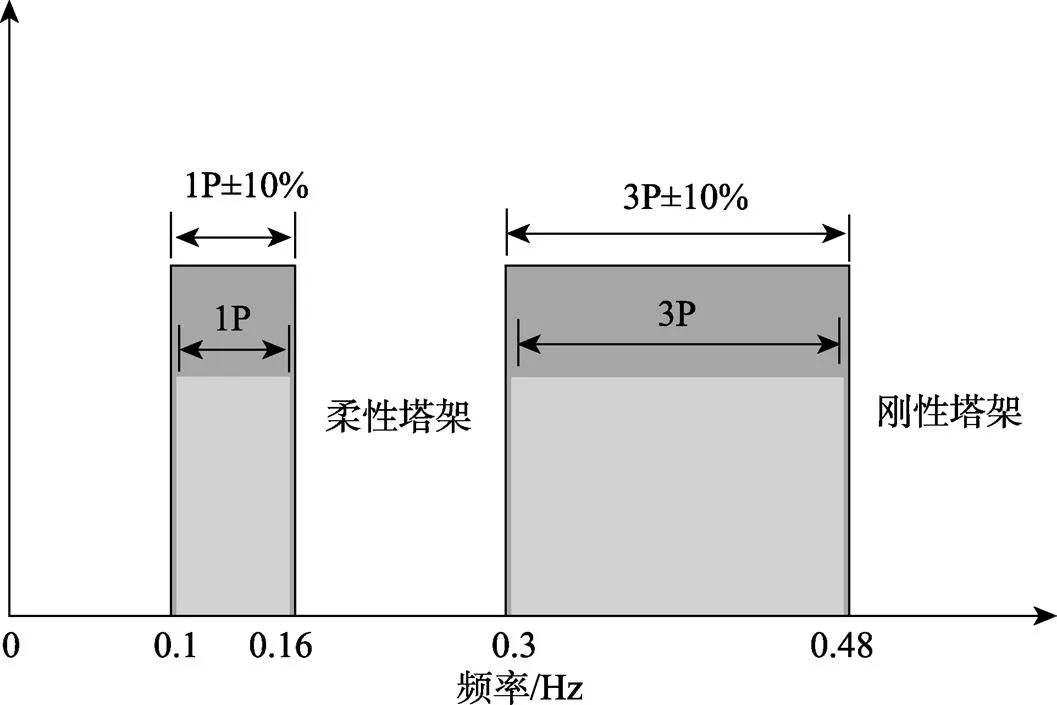

目标频率设计准则指出,为了避免共振,在保证基础刚度的情况下,风机的自振频率应避开风机叶片转动的频率(1P频率)和叶片通过塔筒位置时引起的遮蔽效应频率(3P频率)。目前,海上风机设计一般是使风机的自振频率在频率1P和3P之间。DNVGL规范还要求,风机的自振频率在1P和3P频率偏移±10%的范围内(见图4),以确保安全冗余。基于SACS建立的DTU 10 MW风机有限元模型,所得一阶频率为0.246 Hz,在风力涡轮机的叶片通过频率间隔1P和3P之间,表明风机设计的合理性。挪威科技大学的学者Joey Velarde[23]计算得到的DTU 10MW风机的固有频率为0.257 Hz,本文与其相差4.3%,验证了风机建模的合理性。

图4 风力机运行频率区间

3 船撞作用下风机动力响应

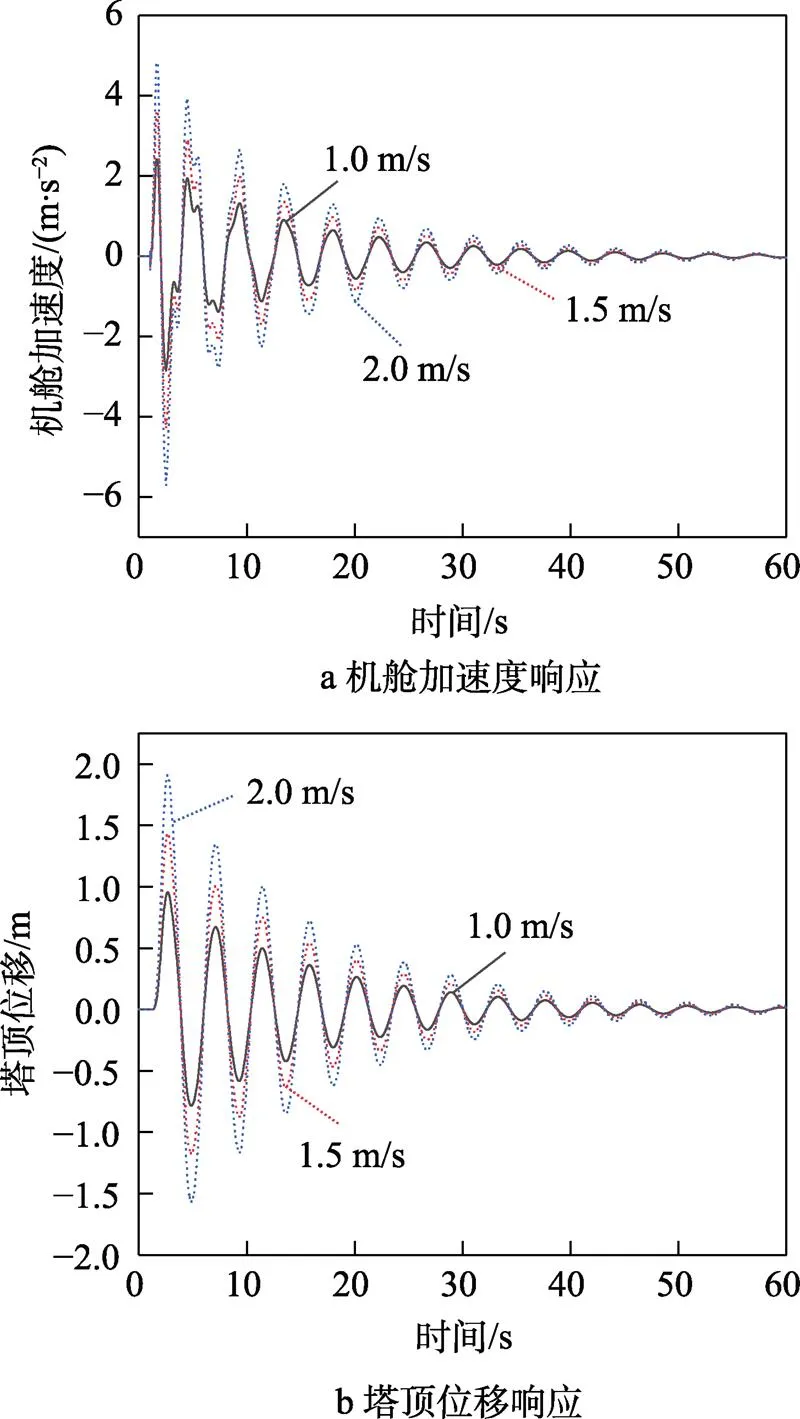

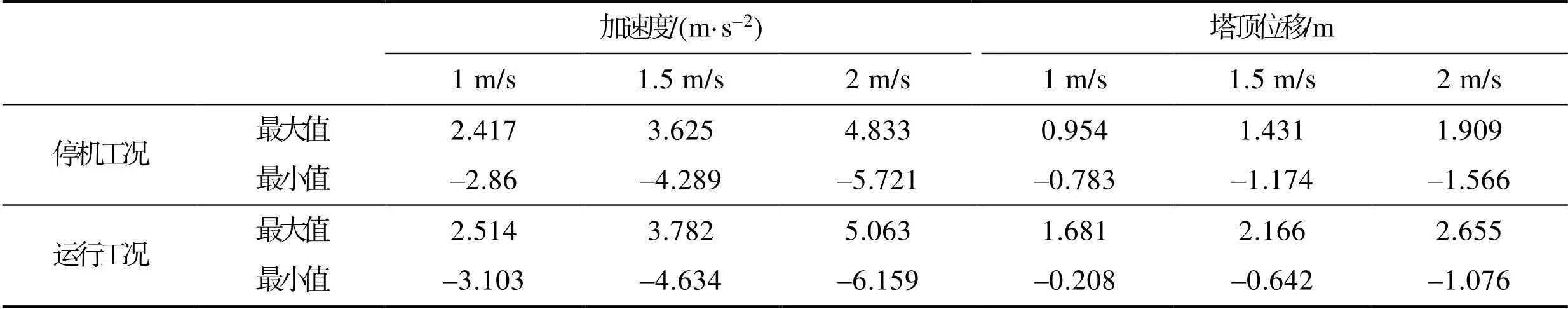

3.1 不同撞击速度

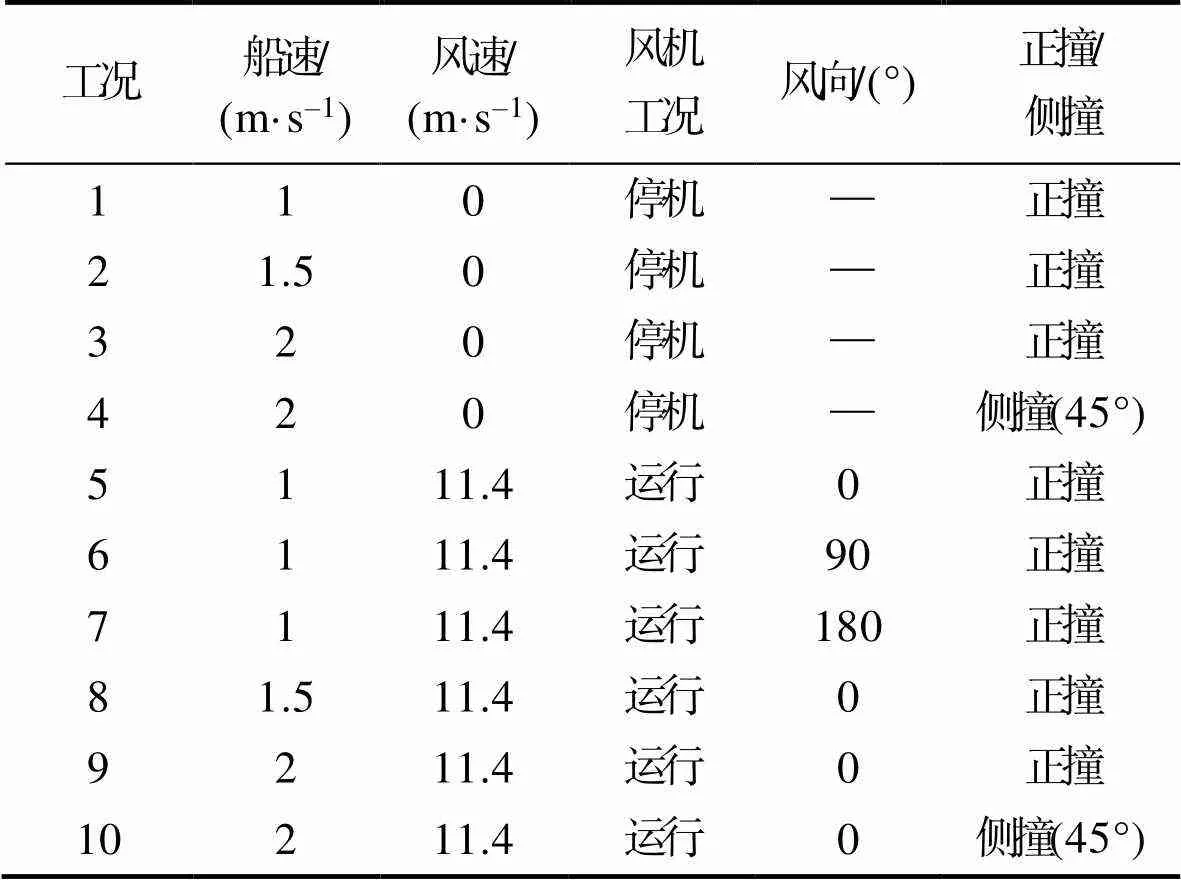

风机在停机和运行状态下受船舶撞击的工况见表3。在工况1、2、3中,撞击船质量保持5 000 t不变,航速由1 m/s增加到2 m/s,研究不同撞击速度对风机动力响应的影响。船舶碰撞后塔顶的运动响应如图5所示,模拟时长为60 s,撞击从第1 s处开始。从图5中可以看出,最大加速度值和最大位移值在撞击结束后的几秒钟内出现,是因为此时风机已经发生局部偏转,并由于风机塔架的柔性而发生振动。随撞击速度的增加,最大加速度和最大位移出现的时间基本不变,然而运动响应的幅值受撞击速度影响显著,并且它们几乎与撞击速度的增加成正比。船舶碰撞本质上是作用在风机基础上的冲量,风机随后获得越来越大的动量。当船舶碰撞过程结束时,接触力降至0,风机获得一定速度。在桩土和水荷载的共同作用下,塔顶的运动响应可以看作是一个具有初始速度的自由衰减运动。

表3 工况

Tab.3 Operating conditions

图5 不同撞击速度下的机舱加速度响应和塔顶位移响应

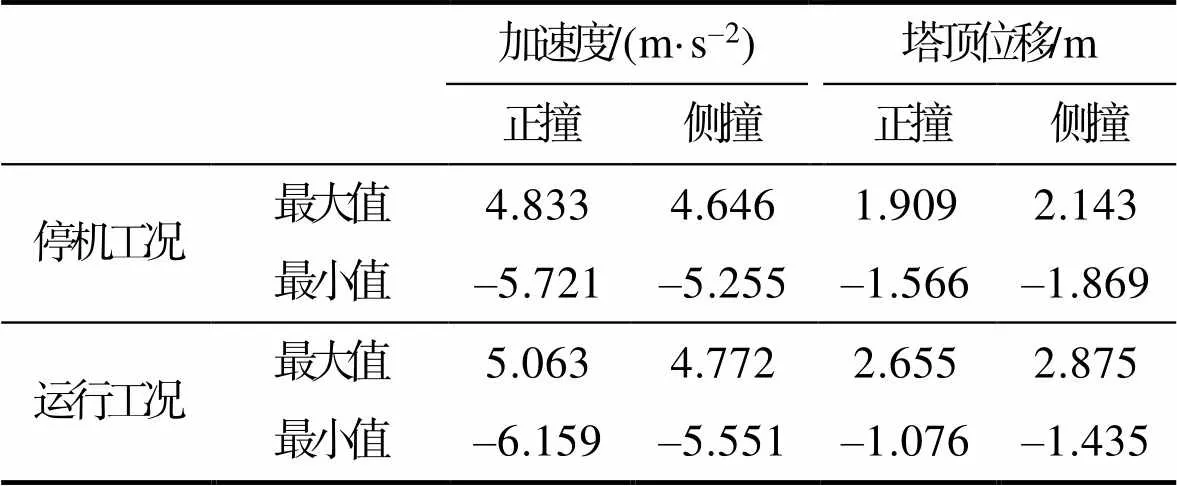

3.2 不同撞击角度

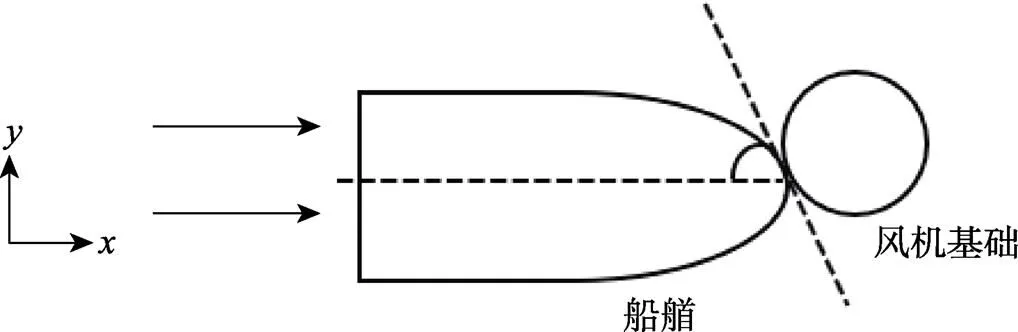

表3工况3、4考虑了不同船舶撞击角度下风机的动力响应。用船舶速度方向与钢管桩撞击点切线方向夹角来定义撞击角度,撞击角度选择了90o(正撞)和45o(侧撞),如图6所示。撞击船质量为5 000 t,航速均为2 m/s。正撞初始动能为11 MJ,侧撞初始动能为14 MJ。

图6 撞击角度示意图

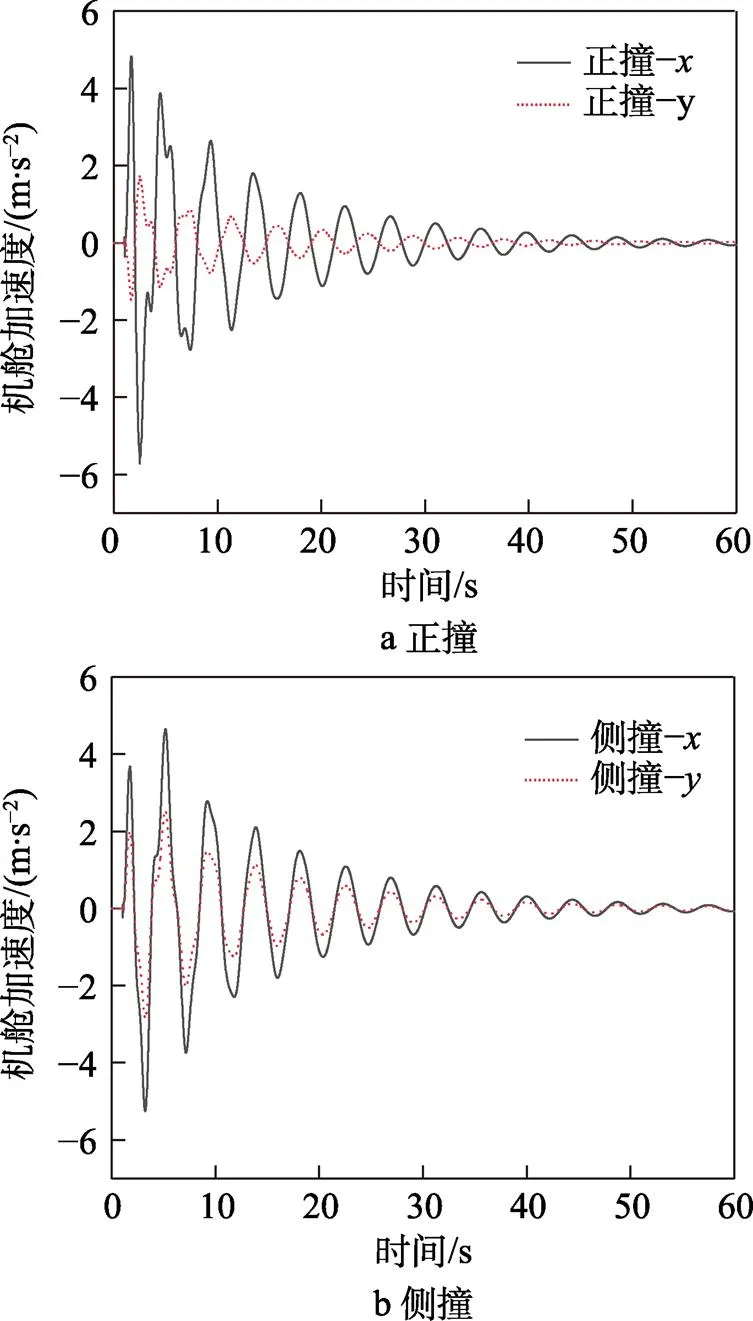

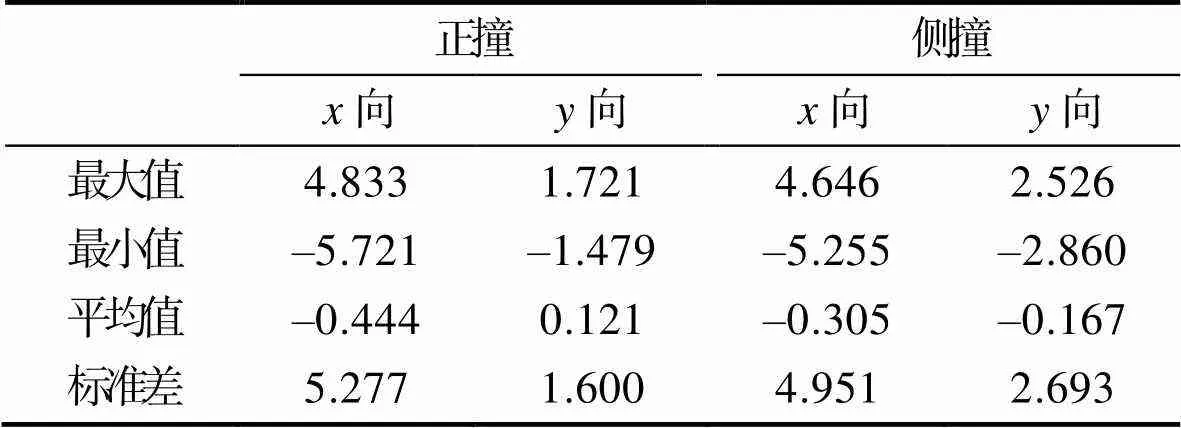

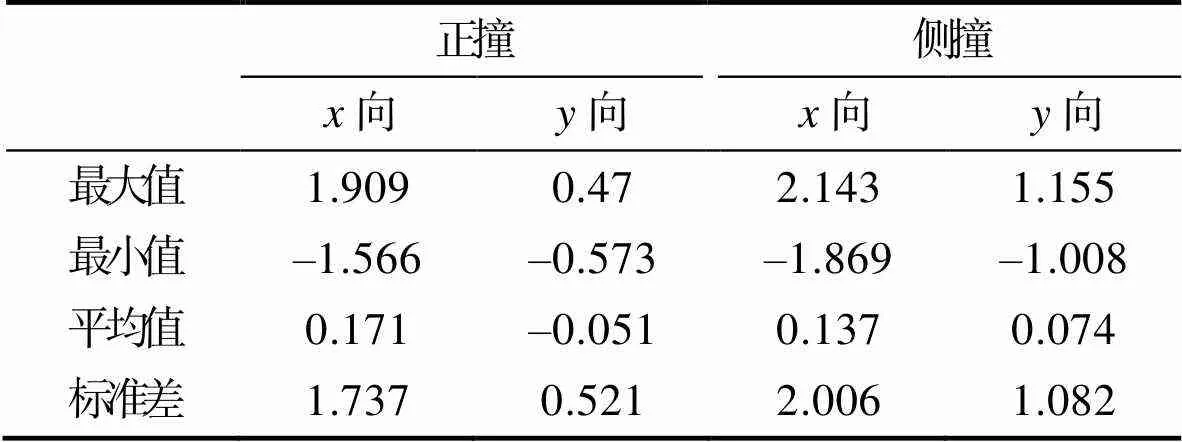

由图7可知,风机塔顶位置通过船舶碰撞获得初始加速度,加速度随着船舶撞击达到最大值,并随着撞击的结束逐渐衰减。机舱加速度最大值出现在正撞工况下,大小为5.721 m/s2,要略大于侧撞时向的机舱加速度(见表4)。由表5可知,受附加水质量的影响,船舶侧撞时,风机塔顶位移最大值为2.143 m,正撞时则为1.909 m,侧撞时塔顶最大位移要大于正撞时。

图7 不同撞击角度下的机舱加速度响应

表4 不同撞击角度下的机舱加速度

Tab.4 Nacelle acceleration under different impact angles m/s2

对比图7和图8可以发现,风机塔顶运动响应的振幅随时间而逐渐衰减,向和向衰减振荡的周期相同。然而,发生碰撞后,风机沿轴运动的方向不同,正撞后风机会先向轴负方向运动,侧撞后风机会先向轴正方向运动。侧撞工况下,由于撞击船给了风机轴正向的力,风机向的运动响应明显大于正撞工况。方向机舱加速度和塔顶位移最大值在正撞条件下分别为1.721 m/s2、0.573 m;侧撞下分别为2.860 m/s2、1.155 m,加速度和位移最大值较正撞分别增加了66.2%、101.6%。

图8 不同撞击角度下的塔顶位移

表5 不同撞击角度下的塔顶位移

Tab.5 Tower top displacements under different impact angles m

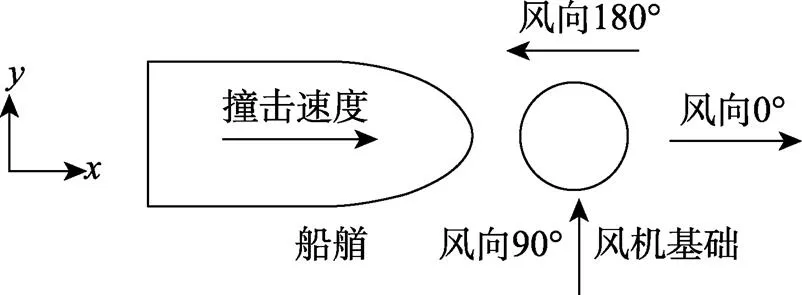

3.3 风载作用

在风机正常运行期间,作用在结构上的主要荷载由风引起,因此本文研究了风荷载和船撞共同作用下风机的动力响应,风荷载作用方向示意如图9所示。使风机在额定风速11.4 m/s的定常风工况下运行,塔身风荷载由海上结构设计分析软件SACS计算,叶片风荷载由风机整体结构动力分析软件FAST计算。

图9 风荷载作用方向

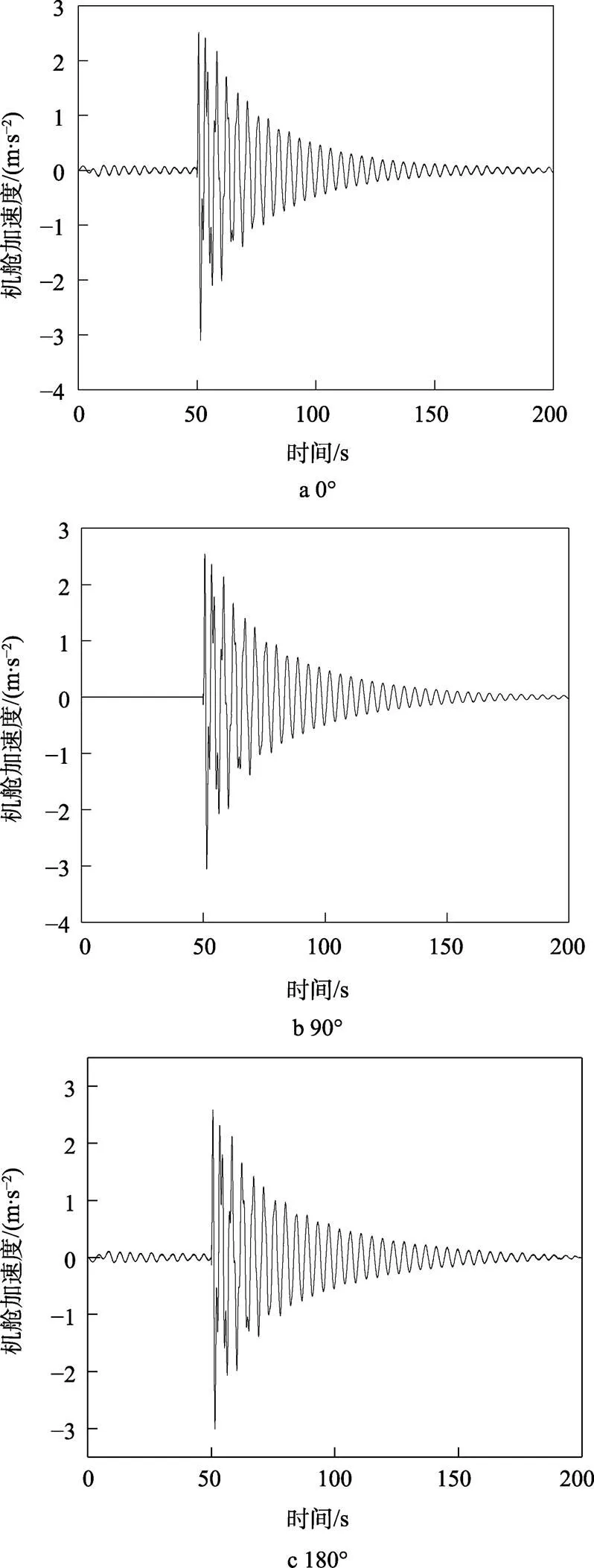

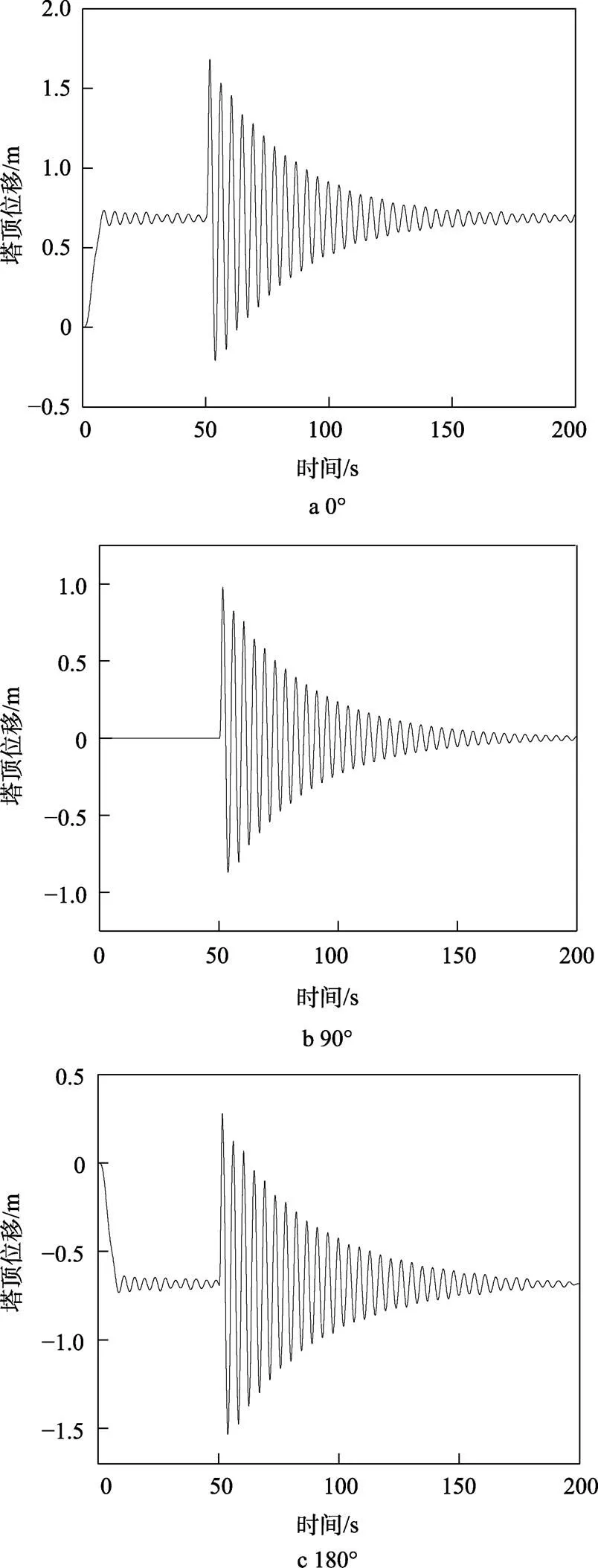

本节模拟时长为200 s,其中风荷载持续全程,船舶撞击发生在第50 s。表3工况5—7考虑了不同风向11.4 m/s风速下风机的动力响应。不同风向下机舱加速度时程比较如图10所示。当风向和冲击速度同向时,机舱加速度最大,为3.103 m/s2;风向与冲击速度逆向时,机舱加速度最小,为3.006 m/s2,见表6。不同风向下方向塔顶位移时程比较如图11所示。在前50 s,风机仅受风荷载作用。如图12a所示,风向为0°时,塔顶位移随风荷载作用缓慢增加,并在约10 s处达到稳定状态;当风向为90°时,如图12b所示,风机受到船舶撞击前,方向塔顶位移可忽略不计。比较图12a、c可以看到,当风速恒定但方向相反时,塔顶位移的幅值相近。从第50 s开始,风机受到船舶撞击和风荷载的共同作用,船撞持续时间约为1.42 s(见表7),风速和冲击速度之间的相对方向也会对撞击后最大塔顶位移产生影响。当冲击速度与风速共线时,塔顶位移较大,同向时塔顶最大位移为1.681 m,逆向时塔顶最大位移为1.532 m。与表8停机工况相比,风荷载作用下的机舱加速度和塔顶位移均有一定增长。

在表3工况5、8、9中,船舶撞击角度为0°(正撞),撞击船质量保持5 000 t不变,船速由1 m/s增加到2 m/s,研究风载作用下不同撞击速度对风机动力响应的影响,结果见表8。各运行工况下,机舱加速度和塔顶位移值较停机工况均有不同程度的增长,随船舶撞击速度的增加差值逐渐增大。撞击速度为2 m/s时,由于风荷载附加作用,机舱加速度增加了0.438 m/s2,增长率为7.7%;塔顶位移增加了0.746 m,增长率为39.1%。工况9、10考虑了风载作用下不同撞击角度对风机动力响应的影响,风机发生侧撞时(工况10),风载附加作用下加速度增长了5.6%,塔顶位移增长了34.2%。相比而言,正撞工况下(工况9),风机受风荷载的影响更加明显,见表9。

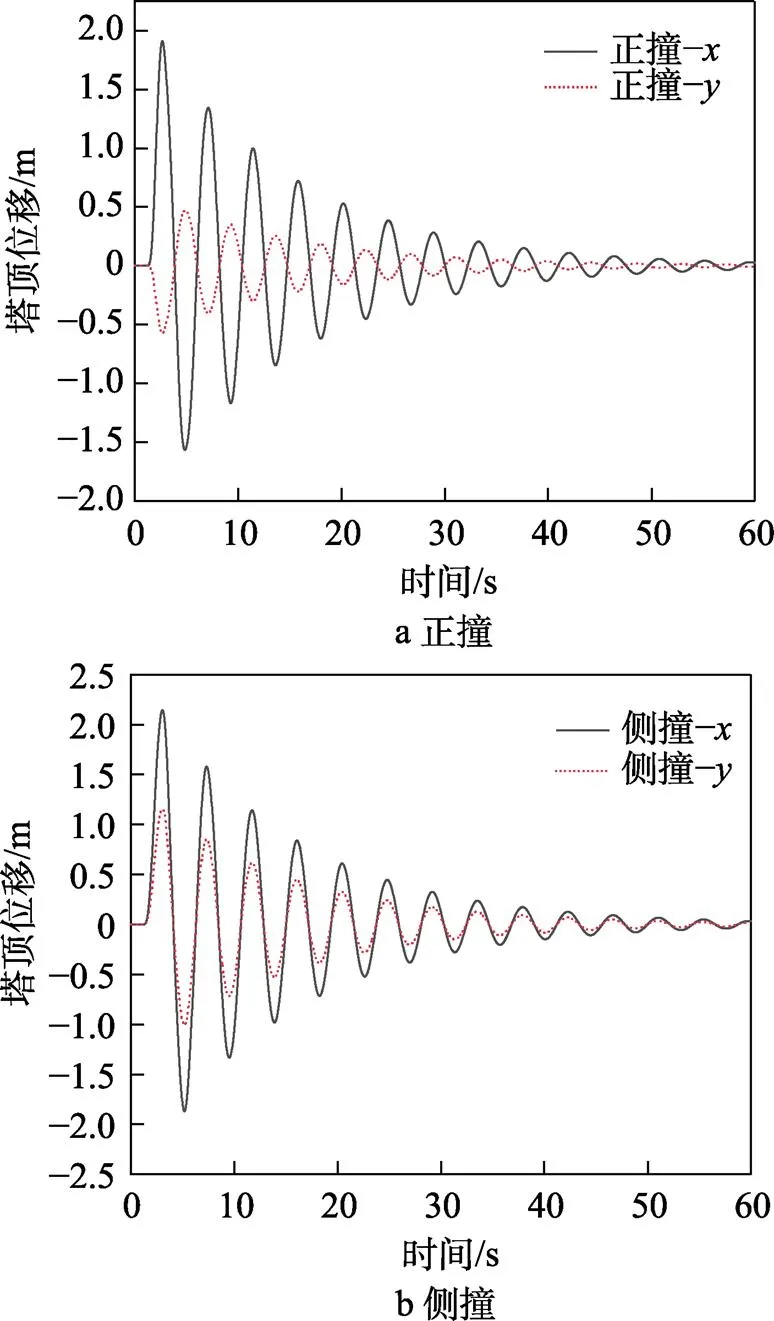

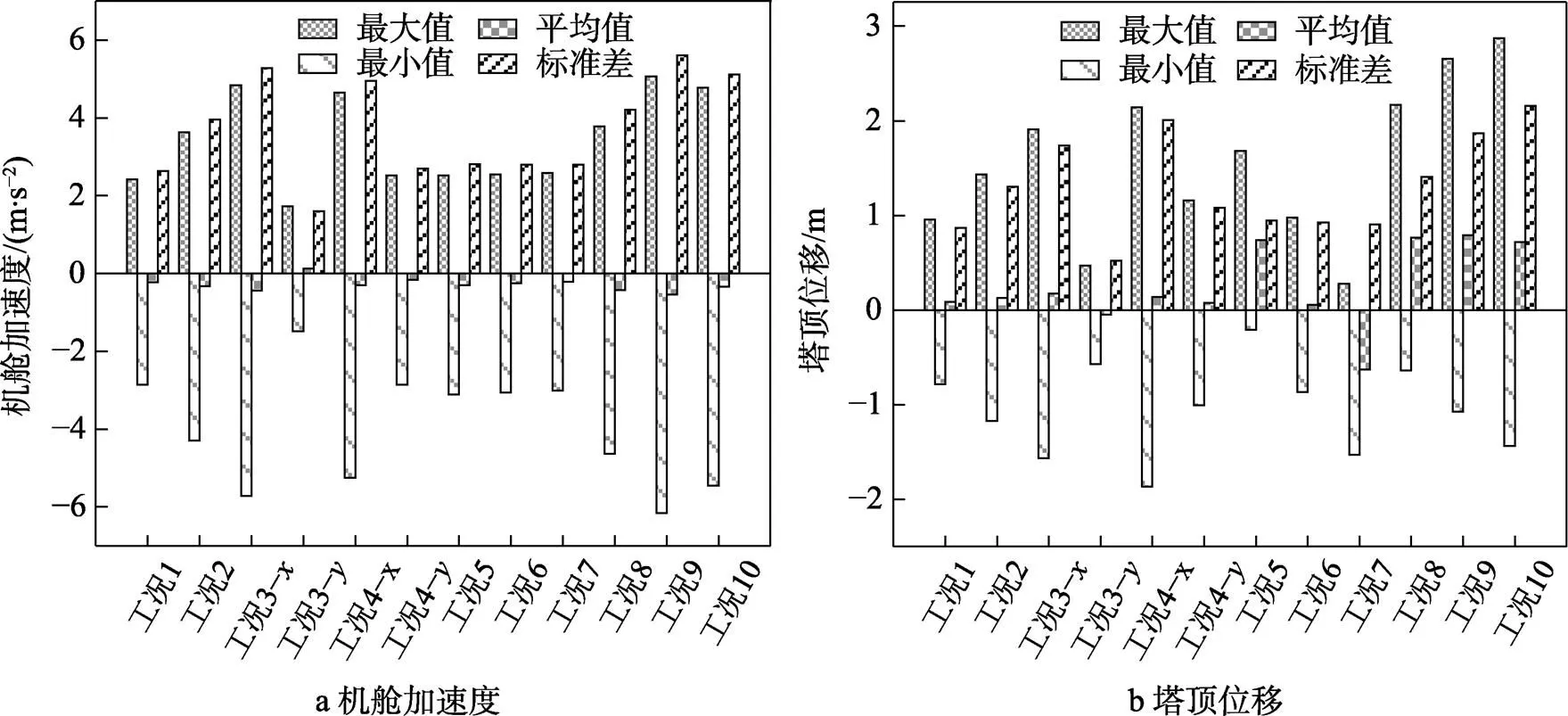

不同荷载情况下风机塔顶运动响应的最大值、最小值、平均值和标准差(除了工况3、4列举了、两个方向的响应,其余工况均仅列举方向响应)如图12所示。可以看出,对于多数工况,机舱加速度平均值小于0,而塔顶位移平均值大于0。机舱加速度最大值为6.159 m/s2(工况9),最大塔顶位移为2.875 m(工况10)。根据正常使用极限状态的经验法则[24],本文选择塔顶部相对于基础距离的1°作为塔顶最大挠度,40 m水深10 MW风机对应距离=145.63 m,因此可计算所得挠度最大允许值max=2.541 7 m。同时,根据西门子公司[25]的规定,机舱的最大允许加速度=6m/s2,超过该值时风机有故障风险。结果表明,风机在工况1—8的荷载条件下均可正常使用,在工况9风机将面临因机舱故障而引发的失效,在工况10风机将面临因挠度超过最大允许值而引发的失效。比较工况1—4和工况5—10可以发现,由于风荷载相对船撞荷载较小,有、无风载时机舱加速度响应差异不明显。然而,由于风荷载直接作用于风机塔顶,当风力机运行时,最大位移达到2.875 m,较无风载时的位移增加了34.2%,塔顶位移增长明显。

图10 不同方向风载作用下的机舱加速度响应

表6 不同方向风载作用下的机舱加速度

Tab.6 Nacelle acceleration under wind load in different directions m/s2

图11 不同方向风载作用下的塔顶位移响应

表7 不同方向风载作用下的塔顶位移

Tab.7 Tower top displacement under wind load in different directions m

表8 不同撞击速度下的机舱加速度及塔顶位移值

Tab.8 Nacelle acceleration and tower top displacement values under different impact speed

表9 不同撞击角度下的机舱加速度及塔顶位移值

Tab.9 Nacelle acceleration and tower top displacement values under different impact angles

图12 塔顶运动响应的统计分布

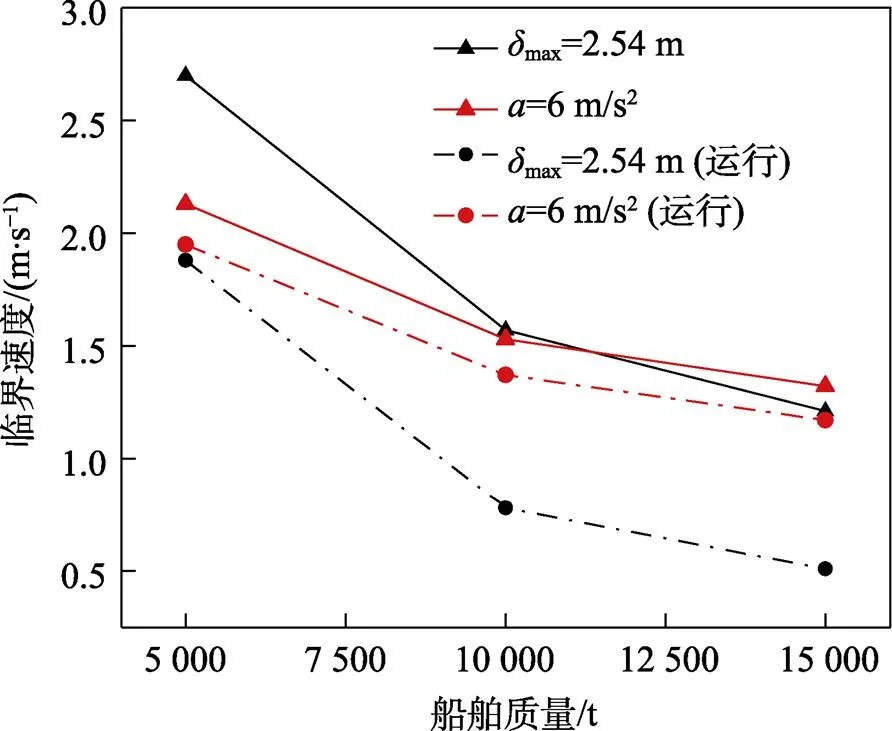

4 风机正常使用条件下最大撞击速度计算

为了探究风机正常使用条件下,在不同船舶撞击工况下能承受的最大撞击速度,本文分别计算了撞击船质量在5 000~15 000 t变化时风机的塔顶挠度,以及机舱加速度达到最大允许值时的临界撞击速度。风机在停机工况和运行工况下的撞击速度临界值如图13所示。可以看出,随着撞击船质量增加,撞击速度临界值逐渐减小。运行工况下临界值的变化趋势与停机时相似,数值上比停机时小。单独船撞作用下,撞击船质量小于10 000 t时,风机会先因机舱故障而失效;撞击船质量大于10 000 t时,风机会先因挠度过大而失效。风载和船撞共同作用下,随撞击速度的增加,风机会先因塔顶挠度过大而无法正常工作。以5 000 t撞击船为例,当风机处于停机状态,撞击速度超过2.13 m/s时,风机面临因机舱故障而引发的失效;当风机处于运行状态,撞击速度超过1.88 m/s时,风机面临因挠度超过最大允许值而引发的失效。

图13 撞击速度临界值

5 结论

本文基于显式动力学分析方法,在SACS软件中开展了不同工况下船舶撞击DTU 10 MW单桩海上风机的数值仿真计算。最后依据风机正常使用极限状态的相关规定,计算了海上风机在保持正常使用条件下能承受的最大撞击速度。

1)风机停机工况下,船舶撞击速度显著影响塔顶运动响应的幅值,并且与撞击速度的增加成正比。船舶正撞和侧撞风机时的塔顶运动响应表明,正撞时机舱加速度要略大于侧撞。受附加水质量影响,侧撞时塔顶的最大位移(2.143 m)要大于正撞(1.909 m)。

2)船舶撞击速度一定时,不同方向风载作用下,方向塔顶节点的加速度和位移时程结果显示,当风向和撞击速度同向时,机舱加速度最大;逆向时,机舱加速度最小。当撞击速度与风速共线时,塔顶位移较大,同向时塔顶最大位移为1.681 m,逆向时塔顶最大位移为1.532 m。与未考虑风载工况相比,塔顶位移和机舱加速度均有一定增大。

3)根据加速度和位移最大允许值,计算得到了风机将要故障时的临界速度。随撞击船质量增加,撞击速度临界值逐渐减小。运行工况下,临界值的变化趋势与停机时相仿,数值上比停机时小。

[1] 郝二通, 柳英洲, 柳春光. 海上风机单桩基础受船舶撞击的数值研究[J]. 振动与冲击, 2015, 34(3): 7-13. HAO Er-tong, LIU Ying-zhou, LIU Chun-guang. Numerical Simulation of Monopile Foundation of an Offshore Wind Turbine Subjected to Ship Impact[J]. Journal of Vibration and Shock, 2015, 34(3): 7-13.

[2] 郝二通, 柳英洲, 柳春光. 单桩基础海上风机受船撞击损伤和动力响应分析[J]. 大连理工大学学报, 2014, 54(5): 551-557. HAO Er-tong, LIU Ying-zhou, LIU Chun-guang. Damage and Dynamic Response Analyses of Offshore Wind Turbine with Monopile Foundation Subjected to Ship Impact[J]. Journal of Dalian University of Technology, 2014, 54(5): 551-557.

[3] 周红杰, 李春, 郝文星, 等. 船舶碰撞位置对单桩柱式海上风力机结构抗撞性能的影响研究[J]. 机械强度, 2019, 41(4): 915-920. ZHOU Hong-jie, LI Chun, HAO Wen-xing, et al. Research on the anti-Impact Characteristic at Different Location between the Moving Ship and Monopile Offshore Wind Turbines[J]. Journal of Mechanical Strength, 2019, 41(4): 915-920.

[4] BELA A, LE SOURNE H, BULDGEN L, et al. Ship Collision Analysis on Offshore Wind Turbine Monopile Foundations[J]. Marine Structures, 2017, 51: 220-241.

[5] BIEHL F, LEHMANN E. Collisions of Ships and Offshore Wind Turbines: Calculation and Risk Evaluation[C]//Proceedings of 25th International Conference on Offshore Mechanics and Arctic Engineering. Hamburg: [s. n.], 2008.

[6] AMDAHL J, JOHANSEN A. High-Energy Ship Collision With Jacket Legs[C]//The 11th International Offshore and Polar Engineering Conference. [s. l.]: International Society of Offshore and Polar Engineers, 2001.

[7] 韩志伟, 周红杰, 李春, 等. 船舶碰撞下海上风力机基础与土层耦合动态分析[J]. 机械强度, 2020, 42(2): 384-391. HAN Zhi-wei, ZHOU Hong-jie, LI Chun, et al. Dynamic Analyses of soil-Structure Interaction in Offshore Wind Turbine on Tripod Impacted by a Ship[J]. Journal of Mechanical Strength, 2020, 42(2): 384-391.

[8] SONG Ming, JIANG Zhi-yu, YUAN Wei. Numerical and Analytical Analysis of a Monopile-Supported Offshore Wind Turbine under Ship Impacts[J]. Renewable Energy, 2021, 167: 457-472.

[9] 郝二通, 王未, 王铭. 海上风电机组单桩基础和三脚架基础抗撞性能研究[J]. 装备环境工程, 2020, 17(7): 6-11. HAO Er-tong, WANG Wei, WANG Ming. Anti-Impact Performance of Offshore Wind Turbine with Monopile and Tripod Foundations[J]. Equipment Environmental Engineering, 2020, 17(7): 6-11.

[10] 刘宇航, 李春, 周红杰, 等. 三种海上风力机支撑基础与船舶碰撞的动力响应分析[J]. 中国机械工程, 2019, 30(14): 1646-1652. LIU Yu-hang, LI Chun, ZHOU Hong-jie, et al. Analysis of Dynamic Responses of Collisions between Three Types of Offshore Wind Turbine Foundations and Ship[J]. China Mechanical Engineering, 2019, 30(14): 1646-1652.

[11] MOULAS D, SHAFIEE M, MEHMANPARAST A. Damage Analysis of Ship Collisions with Offshore Wind Turbine Foundations[J]. Ocean Engineering, 2017, 143: 149-162.

[12] HAO Er-tong, LIU Chun-guang. Evaluation and Comparison of Anti-Impact Performance to Offshore Wind Turbine Foundations: Monopile, Tripod, and Jacket[J]. Ocean Engineering, 2017, 130: 218-227.

[13] 郭君, 康有为, 李磊. 供应船与半潜式支持平台碰撞的数值仿真分析[J]. 船海工程, 2019, 48(3): 40-45. GUO Jun, KANG You-wei, LI Lei. Numerical Simulation of Collision between Supply Vessel and Semi-Support Platform[J]. Ship & Ocean Engineering, 2019, 48(3): 40-45.

[14] 王旭月. 海上风电复合筒型基础结构动力特性研究[D]. 天津: 天津大学, 2017. WANG Xu-yue. Research on Dynamic Characteristics of Composite Bucket Foundation for Offshore Wind Turbine[D]. Tianjin: Tianjin University, 2017.

[15] 温生亮, 尹光荣. 渤海海域导管架平台船舶撞击性能分析[J]. 石油和化工设备, 2020, 23(12): 30-34. WEN Sheng-liang, YIN Guang-rong. Analysis on Impact of Jacket Platform in Bohai Sea[J]. Petro & Chemical Equipment, 2020, 23(12): 30-34.

[16] 王亮, 饶云松, 王越钊, 等. 基于SACS的固定式海洋平台船撞分析理论研究[J]. 石油和化工设备, 2019, 22(9): 40-43. WANG Liang, RAO Yun-song, WANG Yue-zhao, et al. Theoretical Study on Boat Impact Analysis of Fixed Offshore Platform Based on SACS[J]. Petro & Chemical Equipment, 2019, 22(9): 40-43.

[17] 阮胜福, 王崇鑫, 徐峰, 等. 一种应用于平台导管架的船舶撞击分析方法[C]//2012中国钢结构行业大会论文集. 昆明: [出版者不详], 2012. RUAN Sheng-fu, WANG Chong-xin, XU Feng, et al. A Ship Impact Analysis Method Applied to Platform Jacket[C]//2012 China Steel Structure Industry Conference Proceedings. Kunming: [s. n.], 2012.

[18] 李军向. 大型风机叶片气动性能计算与结构设计研究[D]. 武汉: 武汉理工大学, 2008. LI Jun-xiang. Research on the Aerodynamic Performance Calculation and Structural Design of Large-Scale Wind Turbine Rotor Blade[D]. Wuhan: Wuhan University of Technology, 2008.

[19] 曹菡, 唐友刚, 陶海成, 等. 半潜型风机浮式基础设计及幅频运动特性研究[J]. 海洋工程, 2013, 31(2): 61-67. CAO Han, TANG You-gang, TAO Hai-cheng, et al. Design and Frequency Domain Analysis of Semi-Submersible Floating Foundation for Offshore Wind Turbine[J]. The Ocean Engineering, 2013, 31(2): 61-67.

[20] 刘畅, 李良碧. 近海风机支撑结构的谱疲劳分析[J]. 可再生能源, 2016, 34(2): 255-260. LIU Chang, LI Liang-bi. Spectral Fatigue Analysis of a Support Structure for Offshore Wind Turbines[J]. Renewable Energy Resources, 2016, 34(2): 255-260.

[21] GB 50135—2019, 高耸结构设计标准[S]. GB 50135—2019, Code for Design of High-Rising Structures[S].

[22] DNVGL-OS-A101, Offshore Standard Safety Principles and Arrangements[S].

[23] VELARDE J. Design of Monopile Foundations to Support the DTU 10 MW Offshore Wind Turbine[D]. Trondheim: NTNU, 2016.

[24] ROACH S, PARK S M, GAERTNER E, et al. Application of the New IEC International Design Standard for Offshore Wind Turbines to a Reference Site in the Massachusetts Offshore Wind Energy Area[J]. Journal of Physics: Conference Series, 2020, 1452(1): 012038.

[25] LIU Chun-guang, HAO Er-tong, ZHANG Shi-bo. Optimization and Application of a Crashworthy Device for the Monopile Offshore Wind Turbine Against Ship Impact[J]. Applied Ocean Research, 2015, 51: 129-137.

Dynamic Responses Analysis of DTU 10 MW Monopile-supported Offshore Wind Turbine under Ship Impact

WU Teng-fei1, HUANG Yong1, SONG Qian-wen2, ZHAO Hai-sheng2, LI Xin2

(1. Shanghai Energy Technology Development Co., Ltd., Shanghai 200032, China; 2. Institute of Earthquake Engineering, Faculty of Infrastructure Engineering, Dalian University of Technology, Liaoning Dalian 116024, China)

The work aims to investigate the dynamic responses of offshore wind turbine impacted by a ship and the failure modes under different operating conditions. SACS software was used to establish a dynamic analysis model of the DTU 10 MW monopole-supported offshore wind turbine and p-y curve was adopted to simulate the pile-soil interaction. The dynamic responses of the offshore wind turbine were calculated under different impact speed, impact angles and wind load directions, and the failure modes of the wind turbine under shutdown and operating conditions were investigated. The maximum nacelle acceleration and tower top displacement of the wind turbine under wind load increased by 8.5% and 68.1%, respectively, compared with those under no wind load. With 5 000 t impact ship as an example, under the shutdown condition, the wind turbine suffered failure caused by nacelle failure when the impact speed exceeded 2.13 m/s. However, under the operating condition, the wind turbine suffered failure caused by the deflection exceeding the maximum allowable value for the impact speed exceeding 1.88 m/s. There is no obvious difference between the acceleration responses of the nacelle under the conditions with and without wind load, while the tower top displacement under wind load increases significantly compared with that under no wind load. Finally, the critical values of impact speed are proposed according to the failure modes of the offshore wind turbine in shutdown and operating conditions.

offshore wind turbine; monopile-supported; ship impact; dynamic responses; wind load effect; finite element

2022-08-17;

2022-09-15

WU Teng-fei (1987-), Male, Engineer, Research focus: offshore wind power.

赵海盛(1988—),男,博士,副教授,主要研究方向为海洋工程结构安全性评价。

ZHAO Hai-sheng (1988-), Male, Doctor, Associate professor, Research focus: safety assessment of marine engineering structure.

吴腾飞, 黄勇, 宋倩雯, 等.船舶撞击下10 MW单桩基础风机动力响应特性分析[J]. 装备环境工程, 2023, 20(6): 098-107.

TM614

A

1672-9242(2023)06-0098-10

10.7643/ issn.1672-9242.2023.06.013

2022–08–17;

2022–09–15

国家电力投资集团有限公司B类科研项目(KYTC2021FD01)

Fund:Class B Research Project for State Power Investment Corporation (KYTC2021FD01).

吴腾飞(1987—),男,工程师,主要研究方向为海上风电。

WU Teng-fei, HUANG Yong, SONG Qian-wen, et al.Dynamic Responses Analysis of DTU 10 MW Monopile-supported Offshore Wind Turbine under Ship Impact[J]. Equipment Environmental Engineering, 2023, 20(6): 098-107.

责任编辑:刘世忠